增强型催化裂解技术(DCC-PLUS)的工业应用

2019-11-05蔡建崇

蔡建崇,万 涛

(中海油东方石化有限责任公司,海南 东方 572600)

随着原油资源的重质化、劣质化,以及对石油产品的清洁化、高值化要求日趋严格,生产更多的清洁油品和基础化工原料已成为炼油技术发展的趋势。催化裂化作为炼油重要的二次加工技术,以原料适应性宽、重油转化率高、轻质油收率高、产品方案灵活、生产成本低等特点在重油转化生产轻质油品和低碳烯烃方面具有不可替代的地位。我国原油大部分为重质原油,轻烃和石脑油资源贫乏,因此发展重油高效转化、多产丙烯的催化裂化技术是适合我国国情的一条丙烯生产技术路线[1-4],该技术能助力炼油企业向化工转型,实现炼化一体化增加效益,也能部分解决炼油生产燃料能力过剩问题。

以生产低碳烯烃为目标的催化裂解技术成为生产低碳烯烃技术新亮点。在20世纪80年代末,中国石化石油化工科学研究院(简称石科院)通过催化剂、工艺与工程技术集成创新,率先开发出具有自主知识产权的深度催化裂解(Deep Catalytic Cracking,DCC)技术,该技术是第一个经工业验证的、以丙烯为主要目的产物的重油催化裂化技术[5-6]。该技术在生产丙烯的同时,兼产异丁烯及高辛烷值汽油组分。石科院在DCC工艺研究开发和工业应用的基础上,开发出了增强型催化裂解技术(DCC-PLUS)[7-8]。该技术克服了传统FCC生产丙烯技术无法兼顾低碳烯烃收率与干气和焦炭选择性的缺点,在大幅增加丙烯、丁烯的同时,保持较低的干气和焦炭等低价值副产品的产率。目前国内外已有4套DCC-PLUS工业装置运行,最大加工能力为2.2 Mt/a。本课题主要介绍DCC-PLUS技术的特点以及在某公司的工业应用情况。

1 DCC-PLUS技术特点

一般认为,在催化裂解过程中,丙烯由重质烃类经汽油馏分二次裂解生成,汽油中烯烃是生成丙烯的前身物[9-13]。基于这种认识,现有技术大都将强化汽油馏分的二次裂化反应作为增产丙烯的主要措施。强化手段包括:采用2个反应器/反应区,或将汽油馏分回炼;采用择形分子筛为催化剂或助剂,选择性裂化汽油馏分中直链和短侧链的脂肪族烃类,采用比常规催化裂化更高的反应温度、更高的剂/油比和更大的水蒸气注入量,以提高催化裂解的反应深度和丙烯选择性。

然而,试验及工业应用结果却表明[7-8,11-14],在强化一、二次裂化增产丙烯的同时,丙烯收率随转化率增加呈线性增加趋势,而干气和焦炭产率在低转化率下与转化率呈线性增加趋势,但当转化率超过一定值后干气和焦炭产率急剧增加。谢朝钢等[7]根据对催化裂解正碳离子链反应以及一次反应与二次反应对丙烯选择性影响的新认识,提出了提升管反应器和流化床反应器分区控制的DCC-PLUS增强型催化裂解工艺技术的构思,在DCC技术基础上开发了多产丙烯的新技术——增强型催化裂解技术(DCC-PLUS技术)。即通过向流化床反应器内补充热的再生催化剂来实现分区控制,以满足重质原料的一次裂解反应和汽油馏分的二次裂解反应对催化剂活性和反应条件的各自要求,达到增产丙烯同时减少干气和焦炭等低价值产物生成的目的。

中试结果表明[15],与DCC工艺相比,DCC-PLUS工艺产品分布明显改善,产品选择性明显提高,干气和焦炭产率大幅下降,而丙烯收率大幅上升,丙烯选择性明显提高。对于加工掺混减压渣油原料时,干气和焦炭产率分别降低3.65和3.54百分点;液化气、丙烯和丁烯收率分别提高6.40,2.88,2.43百分点。

2 工业运行

2.1 DCC-PLUS装置生产运行情况

某公司1.2 Mt/a DCC-PLUS装置以常压渣油为原料,主要目的产物为低碳烯烃,产物中的乙烯送至乙苯-苯乙烯装置作原料,丙烯用于生产丙烯腈等化工产品。

DCC-PLUS装置于2014年2月投产,原始设计干气产率6.8%,DCC-PLUS装置开工后,主要采取了以下措施优化调整:①将第一反应床层(一反)温度由520 ℃逐步降至505 ℃,反应苛刻度降低,单程转化率下降,回炼比增加,气体和焦炭产量下降;②在保证汽油蒸气压和烯烃含量合格的前提下,尽量降低第二反应床层(二反)温度,按475 ℃控制,远低于设计值,减少了回炼汽油组分裂解;③第三反应床层(三反)不建立料位,减少床层反应,缩短反应时间,减少汽油二次反应[16];④增加反应注汽量,保证旋风分离器入口线速在合理范围;⑤通过开大气压机出口反飞动量维持反应压力稳定和保证气压机入口流量;⑥维持系统内催化剂活性在合理的区间,减少过裂化反应。

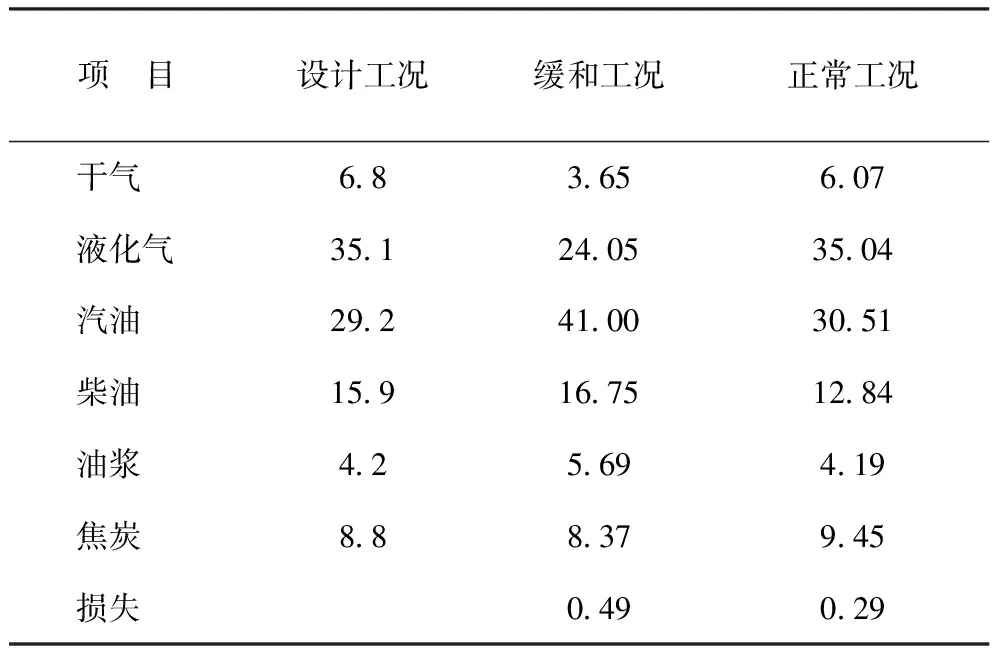

2015年3月乙苯-苯乙烯装置投产,DCC-PLUS装置由缓和工况模式向多产丙烯、乙烯化工原料、少产汽油和柴油模式调整。DCC-PLUS装置两种不同生产工况的主要操作参数见表1,产物分布数据见表2,其中缓和工况统计了2014年生产数据,正常工况选取了2017年生产数据。

由表2可以看出,在缓和工况下,干气产率降至3.65%,比设计工况减少3.15百分点,实现燃料气管网的产耗平衡,同时汽油、柴油收率增加12.65百分点。在多产丙烯、乙烯化工原料、少产汽油和柴油工况下,与缓和工况相比,液化气收率提高约11百分点,汽油和柴油收率下降14.4百分点。可见,DCC-PLUS装置具有较大的生产灵活性,通过对操作参数的调整和适当的动改,实现不同操作模式之间转换,为调整产品结构提供了一条有效的解决方案。

表1 DCC-PLUS装置不同工况的主要操作参数

表2 DCC-PLUS装置不同工况的产物分布 w,%

2.2 DCC-PLUS装置标定运行情况

DCC-PLUS装置设计原料为文昌原油、西江原油的混合常压渣油,文昌原油和西江原油质量比为3∶1。2015年11月24日至25日标定时的原油为涠洲原油和陆丰原油,质量比为1.5∶1,装置常压渣油进料量为155 t/h,负荷为103%(标定方案1)。

2017年11月17日开始采用石科院新配方催化剂,目的是多产丙烯,少产汽油和柴油。当新配方催化剂约占系统藏量72%时,于2018年4月17日至19日进行了标定(标定方案2),标定时的原油为涠洲原油和陆丰原油,质量比为1.5∶1,装置常压渣油进料量为140 t/h,负荷为93.3%。两次标定数据见表3~表10。

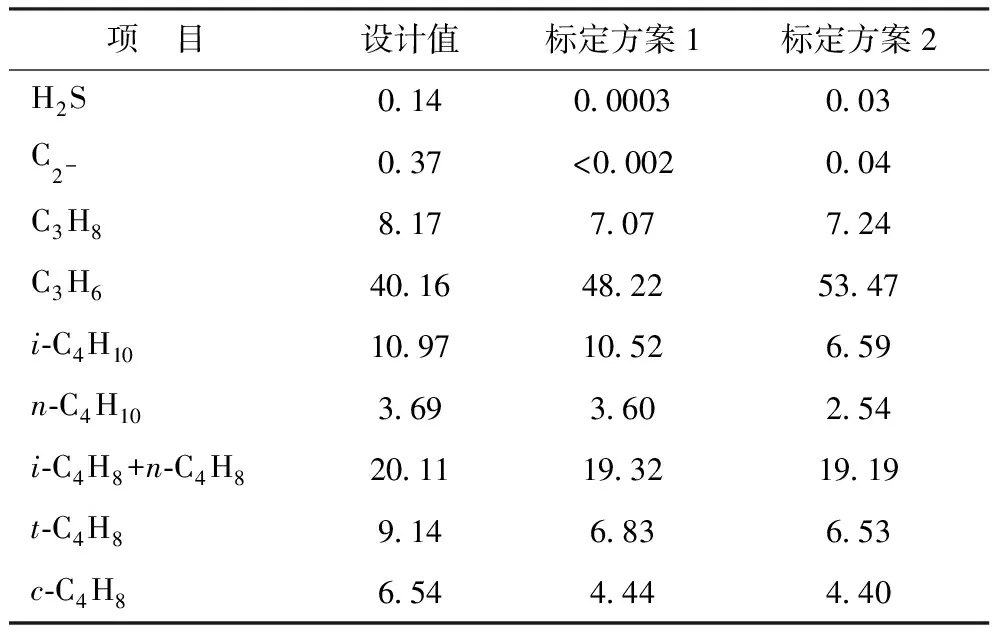

表3 标定时原料性质

从表4可以看出,使用新配方的催化剂后,平衡催化剂与新鲜催化剂细粉含量明显降低,可能是因为加入的新鲜催化剂的抗磨性能较好,催化剂筛分组成逐步得到改善。从表6可以看出,第一次标定干气产率由原设计的6.8%降低到5.77%,液化气收率由原设计的35.1%降低到32.59%,汽油、柴油收率由原设计的45.1%增加到48.16%,实现了少产气体产品、多产液体产品的目标。使用新配方的催化剂后,与设计相比,第二次标定汽油、柴油收率明显下降,干气和焦炭产率略有增加,丙烯收率明显提高,其中汽油、柴油收率降低6.03百分点,干气和焦炭产率分别增加0.66百分点和1.14百分点;丙烯收率增加2.72百分点,增加幅度为17.55%。由此可见,使用新配方催化剂后,能够实现多产丙烯化工原料,少产汽油、柴油的目标,但同时,干气和焦炭产率也随之提高。从表7可以看出,使用新配方催化剂后,干气中乙烯体积分数为20%左右,比使用新配方催化剂前高约5百分点,由此可见,新配方催化剂有利于提高乙烯收率。此外,从干气体积组成计算,干气中C3+质量分数大于5%,表明吸收、解吸效果不理想。干气中氢气/甲烷体积比约为2,这与平衡催化剂上金属沉积有关。从表4又可知,其镍质量分数高达9 500 μg/g,而锑/镍质量比较低,在实际生产中,应适当地提高钝化剂用量,将锑/镍质量比控制在0.25左右。从表8可以看出,使用新配方催化剂后,液化气中丙烯体积分数约为53%,比使用新配方催化剂前提高约5百分点,而液化气中总丁烯含量变化不大。由此可见,新配方催化剂有利于提高丙烯收率。由表9和表10可以看出,使用新配方催化剂后,裂解汽油芳烃含量和苯含量明显增加,诱导期明显下降,这主要是由于装置反应深度大所致;裂解柴油的十六烷指数略高于常规催化裂化柴油。

表4 标定时催化剂主要性质

表5 标定时主要操作参数

表6 标定时产品分布

表7 干气组成 φ,%

表8 液化气组成 φ,%

表9 裂解汽油主要性质

表10 裂解柴油主要性质

3 结 论

(1)DCC-PLUS工艺的首次工业应用很好地满足了某公司增产丙烯、降低干气和焦炭产率的生产需要,丙烯收率可达到18.2%。

(2)DCC-PLUS装置具有很好的产品结构灵活性,根据实际生产需求,通过对操作参数的调整和适当的动改,实现最大量生产气体烯烃或最大量生产汽、柴油操作模式转换,为调整产品结构、提质增效提供了一条有效的解决方案。

(3)DCC-PLUS装置使用新配方催化剂后有利于提高丙烯收率,大幅降低汽油和柴油收率,获得较好的经济效益。