厦门石湖山LPG储配站技改工程灌瓶技术分析

2019-07-03曾碧海卢恩苍

曾碧海,卢恩苍

(1.厦门华润燃气有限公司,福建厦门 361000;2.成都华润燃气设计有限公司,四川成都 610045)

厦门原东渡LPG灌瓶站因地处厦门市自贸区內,安全条件难于保证,故市政府根据城市总体规划要求该站另择地迁建。为此,厦门华润燃气有限公司早在2015年就着手搬迁工程的前期工作,并与设计方成都华润燃气设计有限公司密切配合,开展站址调研和技术方案论证,最终确定将东渡LPG灌瓶站搬迁到石湖山LPG储配站內原预留的绿化带用地,并对其进行功能重组、全方位技改和扩建,使其功能齐全、技术先进、安全可靠,形成集灌瓶充装和球罐储配为一体的储配站。项目工程费约1 900万元,2018年10月开工,工期420 d,预计2019年底完工。

1 储配站功能组成及总图布置

技改后的LPG储配站由原有的储罐站区和新建的灌瓶站区组成。原有储罐站区已有完整的LPG储罐(7个 LPG储罐,总容量 4 000 m3)、槽车、装卸台、倒罐装备等,并配有相应的消防设施、泄漏报警系统、辅助生产用房、办公楼等。在充分利用原有资源的基础上,主要技改内容有:1)新增LPG灌装区,主要包括LPG灌装设备、空瓶及实瓶库及室外装卸区、回车场等;2)新增辅助生产用房1座;3)新增空气压缩机房1座;4)对原供配电系统进行改造,增设供配电系统,主要满足新增灌瓶区的用电需求;5)配合新建管道,改造原有工艺管道系统及配合新建系统改造原有仪表、自动化控制系统(包括工艺运行参数采集和自动控制、远程控制、联锁控制和越限报警等)。总图布置方案,如图1所示。

图1 总图布置方案

由图1可知:1)新增灌瓶站区设在原储罐区的东南侧,其间用环形道路相分隔,环形通道为消防通道兼作生产用车道,并在站区西端增设1个消防出口通道。环形车道交通顺畅,不构成干扰、堵塞。该灌装平台面积约600 m2,空瓶,实瓶区实行分区管理。2)在南大门附近,新建1座生产辅助用房,主要用于解决新增员工对用房的需求。3)新增灌瓶站区所需的消防水泵房及消防水池设在原消防泵房的北侧,并对原储配站消防系统不产生干扰。

2 灌瓶工艺方案

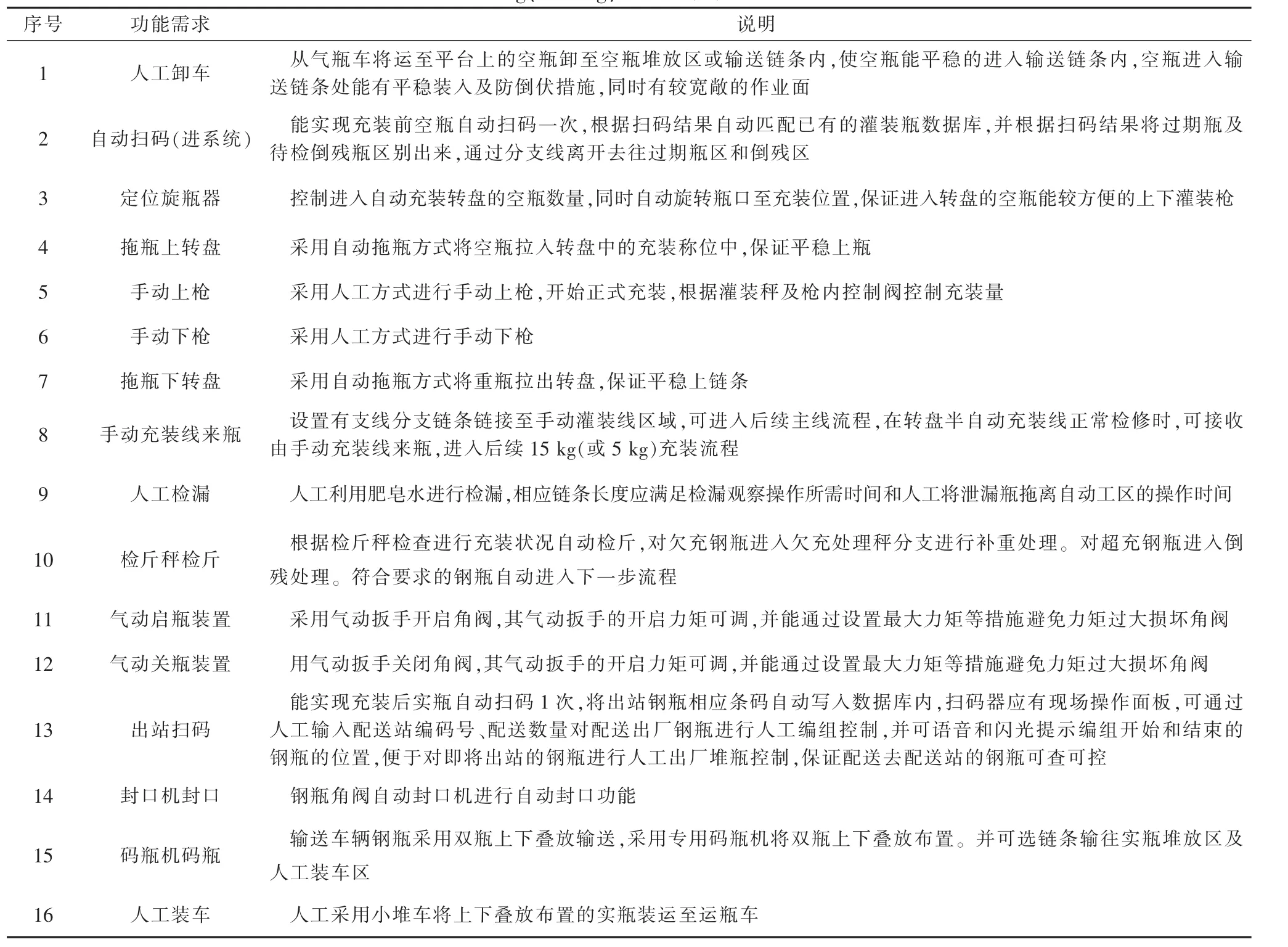

15 kg转盘灌装生产工艺流程,如图2所示,15 kg(或5 kg)自动灌装装置功能详述,如表1所示。LPG灌装输送设备采用自动化程度较高、安全可靠的自动灌装生产流水线设备,除卸车瓶组上线流水线、上下灌装枪设备、人工检漏等操作外,其余均能满足自动化的需求。整个LPG灌装流水线能够保障较好的人工操作配合,满足各作业流程需求,达到减轻作业劳动强度、安全可靠的工艺需求[1]。

图2 15 kg转盘灌装生产工艺流程

表1 15 kg(或5 kg)自动灌装装置功能详述

3 灌瓶工艺比选

3.1 灌装技术方案比选

灌装装置分为两大类:手动灌装装置和自动灌装装置。

1)手动灌装装置。经简单的烃泵加压输送至手动灌装区域,通过人工手动搬运钢瓶倒残、灌装、称重、复检,再手动搬运至实瓶区。主要优点:手动灌装适合灌装量较小,人工劳动成本较低的区域。技术相对简单、可靠,需要维护保养的设备较少,投资较少。主要缺点:劳动强度较大,不适合大规模高强度的生产过程,需要操作人员更多。容易超装、过期钢瓶需要人工确认检查登记。钢瓶的出入库管理、安全检查、精确灌装等方面难于保证。

2)自动灌装装置。自动灌装装置是流水线式、机电一体化的灌装装置,自动化程度高、安全可靠。其工作特点是通过传送带将运送来的钢瓶进行扫码、定位后进入自动罐瓶转盘,灌装后通过传动带依次通过称重复检、扫码仪、封口机、提瓶机等工序后传送至实瓶库进行装车外运。主要优点:灌瓶效率高,人工劳动强度低、人员配置少,安全性和准确性提高,实现了精确灌装。解决了钢瓶信息采集等问题。主要缺点:一次投入大,设备需定期维护。

综合本技改工程的特点,拟选择自动灌装装置。

3.2 自动灌瓶装置比选[2]

目前,国内外典型的自动灌瓶装置有丹麦crisplant、天津长龙、天津艾比基等品牌。表2为3种典型的自动灌瓶装置比较。综合一次性投资,运行维护,生产安全等因素,拟选天津长龙自动灌瓶装置。

3.3 其他设备选择[3]

1)20位5 kg、15 kg自动灌装1套。主要性能:灌装生产量为700~800瓶/h;灌装台操作最短时间>3 s;灌装精度为Ⅲ级;灌装合格率>99.5%;驱动方式为无级变速、磨擦传动。

2)LPG装、卸车泵。Corken Z4500型叶片泵2台,额定流量55 m3/h。

3)LPG灌装泵。SIHI CEHA5106型多级离心泵2台,工作压力 2.5 MPa、额度定流量 15 m3/h。

表2 3类典型自动灌瓶装置比较

4 灌瓶装置性能要求

4.1 功能要求

1)灌装转盘按20工位设置,其中1台机位作检修预留空位,其余19台机位皆配备电子灌装秤。

2)灌装转盘速度为转 1 圈/80~90 s(可调),设计生产能力不小于800瓶/h。

3)灌装转盘应充分考虑操作便利需求、美观需求和节约用地需求,转盘的最大设计直径不宜大于6 m,电子灌装转盘应在转盘进入口处和充装完毕离处充分考虑工人上枪、人工下枪处的操作工位。

4)自动上瓶采用气动逻辑控制,能配合输送链条和转盘的转速驱动。

5)钢瓶下瓶系统为拖瓶器自动下瓶保证下瓶平稳,不卡瓶、不倒瓶。钢瓶不灌满不下瓶。

6)灌装转盘上应配置相应的气动角阀启闭装置,其气动开关能保证力矩在3~30 N·m范围内可调,且工作力矩不超过设定值的20%。

7)灌装转盘逻辑采用单进单出顺序控制逻辑,即保证进出生产线的瓶组顺序不发生变化。

4.2 控制要求[4-5]

1)灌装转盘宜配置现场控制柜收集相关控制数据,控制柜配有多个可选的串行口,包括RS232/RS422(485)/20 mA,数据格式为连续/命令/主机方式可选。可通过主机方式远程控制所有控制器,便于与主机进行交流。

2)灌装转盘的自动生产线应配置远程计算机控制系统,并配备就地控制装置。

3)灌装转盘应设置相应的事故紧急停机按钮,并与灌装转盘的制动装置联锁,纳入远程计算机控制系统。转盘的制动操作宜在3 s内完成。同时切断相应的LPG灌装总阀,并保持灌装嘴处的阀门始终处于关闭状态。

4)当发生LPG大面积泄露,消防喷淋已启动时,可通过远程控制系统进行自动停车。

5 结论

1)LPG自动罐瓶装置具有生产效率高、安全可靠的特点,是大中型LPG储配站灌瓶方案的首选。

2)本技改工程的实施表明,对于技术装备相对落后、安全条件严竣,功能单一的LPG站,通过重组、升级改造,可以建成功能齐全、安全可靠、技术先进的LPG站,且具有投资少、周期短的优点。