热矫直机工作辊叉头拆卸工具的设计与应用

2019-06-12左文杰

左文杰

(河北钢铁集团邯钢公司中板厂,河北 邯郸056015)

1 引言

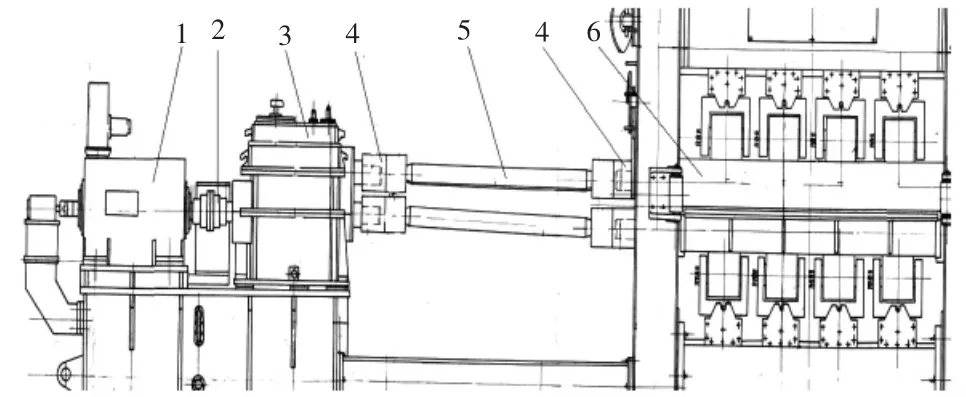

邯钢3000mm 中板生产线现使用的矫直机为九辊热矫直机,其矫直钢板的最大宽度为2800mm,最大厚度为50mm,矫直温度600~900℃,矫直速度为0.5~1.3mm/s。矫直机主传动部分由主电机、减速箱及十字万向接轴等组成(见图1),两台149kW 交流变频电机,通过联轴器→减速分配箱→万向接轴→工作辊,带动辊系转动矫直钢板。其中,万向接轴两端采用的是滑块式叉头,即工作辊连接体为叉头,叉头通过滑块销轴与万向接轴连接。叉头和工作辊轴颈为过渡配合,原来拆卸矫直机工作辊叉头多数情况需用气枪割除叉头,不但人员劳动强度大,又易损伤工作辊轴颈,而且成本压力也很大。

2 现状

图1 矫直机主传动系统示意图注:1 为主电机;2 为联轴器;3 为减速箱;4 为叉头;5 为万向接轴;6 为工作辊。

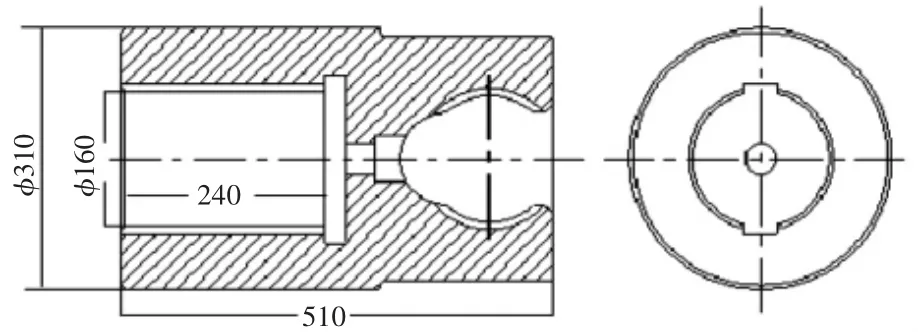

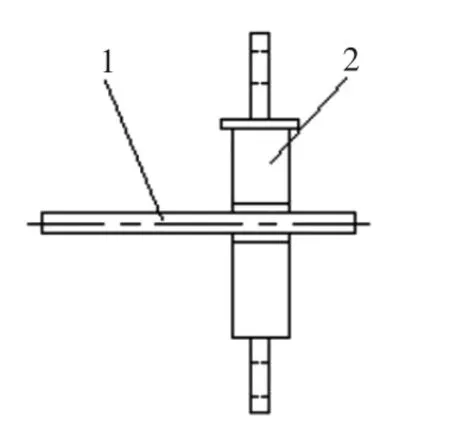

矫直机工作辊叉头和工作辊轴颈为过渡配合,热装在工作辊辊端轴颈上,其外径为φ310mm,与工作辊的配合直径为φ160mm,配合长度为240mm,材质为40Cr,其结构外形如图2所示。过渡配合是指孔的公差带与轴的公差带相互交叠,是具有间隙或过盈的配合,主要用于孔、轴间的定心联接。而实际情况中,矫直机工作辊叉头与工作辊轴颈之间的配合多数存在过盈量,所以拆卸起来非常困难。

图2 叉头外形图

为保证产品质量,防止钢板压痕,矫直机工作辊每年最少要更换装配两次,每次要拆除9 个叉头。由于矫直机工作辊叉头和工作辊轴颈间是过渡配合,其最大过盈量δmax=0.028mm,压入力F 经计算约为150T,所以单靠人力是无法拆除的。原来拆卸叉头是先用电磁加热器加热,然后靠人力用大锤敲击拆卸叉头,拆卸过程极其耗时费力,甚至有些叉头拆卸不下来,最后不得不用气枪割除叉头,不但人力劳动强度大,且容易损伤工作辊轴颈,无形中增加了成本压力。因此,拆卸叉头存在几个方面问题:①由于装配过盈量大,配合长度较长,压出力F 大,单靠人力不易拆卸;②作业人员劳动强度大,工时效率低;③部分叉头均需要用气枪割损,备件浪费严重,且容易割伤工作辊轴颈,造成次生耗费。

3 液压拉拔器的设计应用

3.1 液压拉拔器的设计

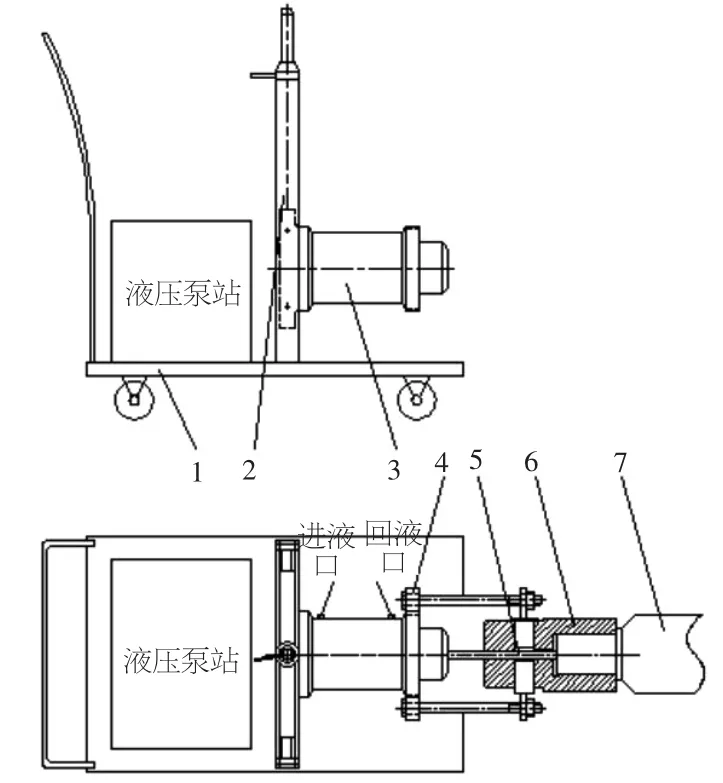

为了解决中板生产线九辊热矫直机存在的工作辊用叉头数量多、更换困难、易损伤工作辊轴颈、更换成本高等这些弊端,实现矫直机工作辊叉头快速更换的目的。经过研究探讨,确定了一种技术方案:设计一个功能装置,功能装置通过某种连接形式把叉头和液压驱动装置(液压缸)连接到一起,液压缸通过液压泵站实现动作,然后驱动某种顶杆装置实现对工作辊叉头的拉拔作用,进而将叉头从工作辊上拆卸下来。本着这种设计理念,设计出如图3 所示的液压拉拔器。

图3 液压拉拔器示意图注:1 为移动小车;2 为升降装置;3 为液压缸;4 为功能装置;5 为顶杆装置;6 为叉头;7 为矫直机工作辊。

3.1.1 功能装置

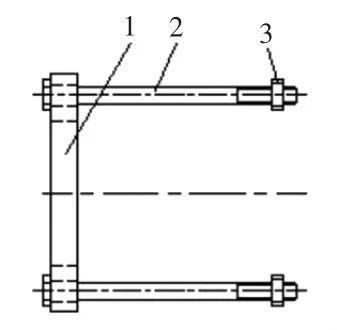

功能装置由外圈、拉杆、定位螺母组成,如图4 所示。整个功能装置通过外圈上的内侧螺纹与液压缸缸体外侧的螺纹配合,有效连接固定在液压缸上,拉杆穿过外圈上的通孔与芯轴(顶杆装置部件)连接,到位后由定位螺母锁紧固定,且拉杆通过调节定位螺母可实现长度的调节。

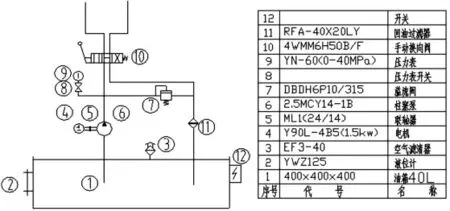

3.1.2 顶杆装置

图4 功能装置简图注:1 为外圈;2 为拉杆;3 为定位螺母。

顶杆装置是结合工作辊叉头内部的结构形式及尺寸设计的,由一个顶杆和一个芯轴组成,如图5 所示。芯轴主要用于定位叉头,使之在受力过程中不跑偏。整个芯轴可以看成由三部分组成,中间部分为结合叉头内部的结构形式设计的圆柱体,穿插在叉头内部;圆柱体上方设计有定位台,用于芯轴在叉头的竖直方向定位;芯轴两端部分各有一个通孔,通过与拉杆连接使与功能装置组成一个完整的受力系统[1]。顶杆设计为一圆轴,穿过芯轴中心孔安装在整个功能装置的中心位置,其一侧与液压缸柱塞端面接触,另一侧与工作辊轴颈端面接触,主要作用是传递液压缸的驱动力。

图5 顶杆装置简图注:1 为顶杆;2 为芯轴。

3.2 液压系统的设计

3.2.1 压力的计算

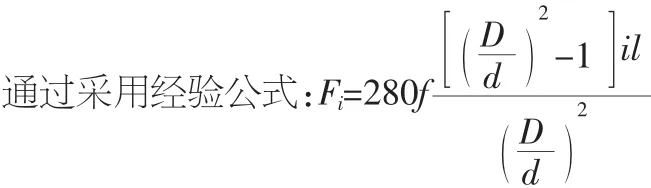

理论上最大压出力为:Fi=fπdlp max;

液压系统设计最大压出力为:F0=(1.3~1.5)Fi;

式中,f 为摩擦系数,由于工作辊与叉头为钢与优质合金钢的配合,取f=0.11;d 为配合的直径,d=φ160mm;l 为配合面长度,l=240mm;D 为叉头外形直径,D=φ310mm;i 为实际过盈量,i=0.028mm。

计算得出:Fi=151.84T;则F0为197.39~227.76T。

因此,设计的液压系统至少应具备输出力为230T 的能力。

3.2.2 液压泵站选型

通过压力计算和操作要求,得出了液压泵站的主要技术参数,根据如上示意的液压系统图6,然后通过手册查询选型配置泵站元器件,完成液压泵站的设计装配。此套液压系统设计能力为250T,完全满足现场的使用需求。

图6

3.3 液压拉拔器的应用

液压拉拔器工作原理是:配备好液压泵站,用高压管路将之与液压缸油口连接,功能装置通过螺纹连接固定在液压缸缸体上,将芯轴穿插到工作辊叉头内部,然后通过拉杆将液压缸与叉头连为一体;启动液压泵站,液压缸柱塞驱动顶杆把作用力作用在辊子轴端,功能装置受反作用力实现对叉头的拉拔动作,在强大的液压力作用下把叉头从工作辊上拆卸下来。其技术特点为:①整个拉拔器小巧、灵活、移动方便;②控制回路为一个集成阀块,操作简单方便;③拆卸下叉头可以重复利用,同时不破坏工作辊轴颈,降低设备维护成本;④变换功能装置可以实现不同零部件的拆卸,包括齿轮、联轴器等。

在使用时,先用天车将待拆矫直机工作辊(装有叉头)吊到合适位置(要求叉头方向2m 以内无障碍物),把液压小车推到叉头前方,通过高度升降装置将液压缸的柱塞中心调节到与叉头中心在同一水平线上。再将功能装置的外圈组装到液压缸的缸体上,把芯轴穿插到叉头内部,顶杆穿过芯轴的中心孔和叉头上的中心孔安置在液压缸柱塞和工作辊轴端中间位置,然后通过连杆和定位螺母将外圈与芯轴连接成一个受力整体。操作移动小车上液压泵站的驱动按钮,使液压缸柱塞动作,柱塞驱动顶杆把力作用于辊子轴端,功能装置承受反作用力,通过芯轴实现对叉头的拉拔动作,将叉头从工作辊轴颈上拔出,实现矫直机工作辊叉头的快速拆卸。

这种拆卸矫直机工作辊叉头的工具,可以解决目前中厚板生产线九辊热矫直机工作辊用叉头数量多、更换困难、易损伤工作辊轴颈等问题,实现快速拆卸矫直机工作辊叉头的目的。总结其技术方案,就是通过功能装置中外圈上内侧设计的螺纹结构把功能装置和液压装置连接在一起,然后又结合叉头的结构形式巧妙地将叉头连接到一起,形成一个完整的受力系统,液压缸动作驱动顶杆实现把叉头拔出,并且这种装置可以实现快速与叉头组装在一起,能平稳快速地将叉头拆除,实用性非常强。

4 结语

此矫直机工作辊叉头拆卸工具是根据叉头的结构形式而设计的专用拆卸装置,再结合液压缸的巧妙利用,是液压技术和机械机构良好结合的产物。这种矫直机工作辊叉头的拆卸工具,可以实现快速与叉头组装在一起,能平稳地将叉头拆除,并且具有不损伤工作辊轴颈、成本低、拆卸方便、施工安全等优点,平均拆卸单个叉头可减少约15 个工时,而且通过调整改变功能装置还可以实现不同场合下辊子叉头的快速拆卸,具有很强的实用性。这种液压拉拔器结构简单,操作方便,作用力大,使用效果非常好,实现了从人力到设备的过渡,大幅降低了劳动强度,节省了维护成本,对其他拆卸困难的部件也有良好的借鉴作用。