持续改进的轮毂锻造模具顶杆新型结构设计

2021-10-13关雪梅杨金岭杨玉坤吴志军

关雪梅,杨金岭,曹 勇,杨玉坤,付 蕾,吴志军,李 慧

(1. 燕山大学车辆与能源学院 河北 秦皇岛 066004;2. 中信戴卡股份有限公司 河北 秦皇岛 066011;3. 燕山大学机械工程学院 河北 秦皇岛 066004)

0 引言

铝、镁合金是金属结构材料中较轻的金属,其具有强度高、弹性模量小且加工性能优良,可回收利用、减震性能好等特点,被广泛用于汽车零部件材料。汽车轮毂是汽车上最重要的部件之一,在铝、镁合金轮毂实际锻造生产过程中,锻造轮毂尺寸大、毛坯较重,而一般下模中心顶料器相对尺寸较小(受轮毂冒口直径及正面造型限制,无法增大下模中心顶料器尺寸),其顶出力不足并且会造成轮毂锻坯正面顶起变形,无法将锻造轮毂毛坯顺利顶出,从而给正常生产带来了困难[1-3]。针对上述情况,本文作者设计了新的副顶杆顶出机构,并进行了持续改进。

1 原有轮毂锻造模具顶杆结构组成

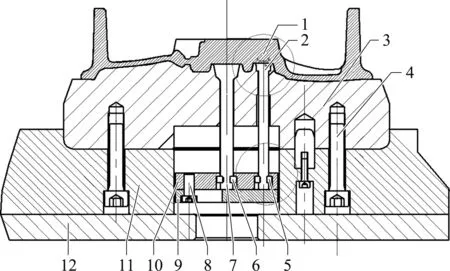

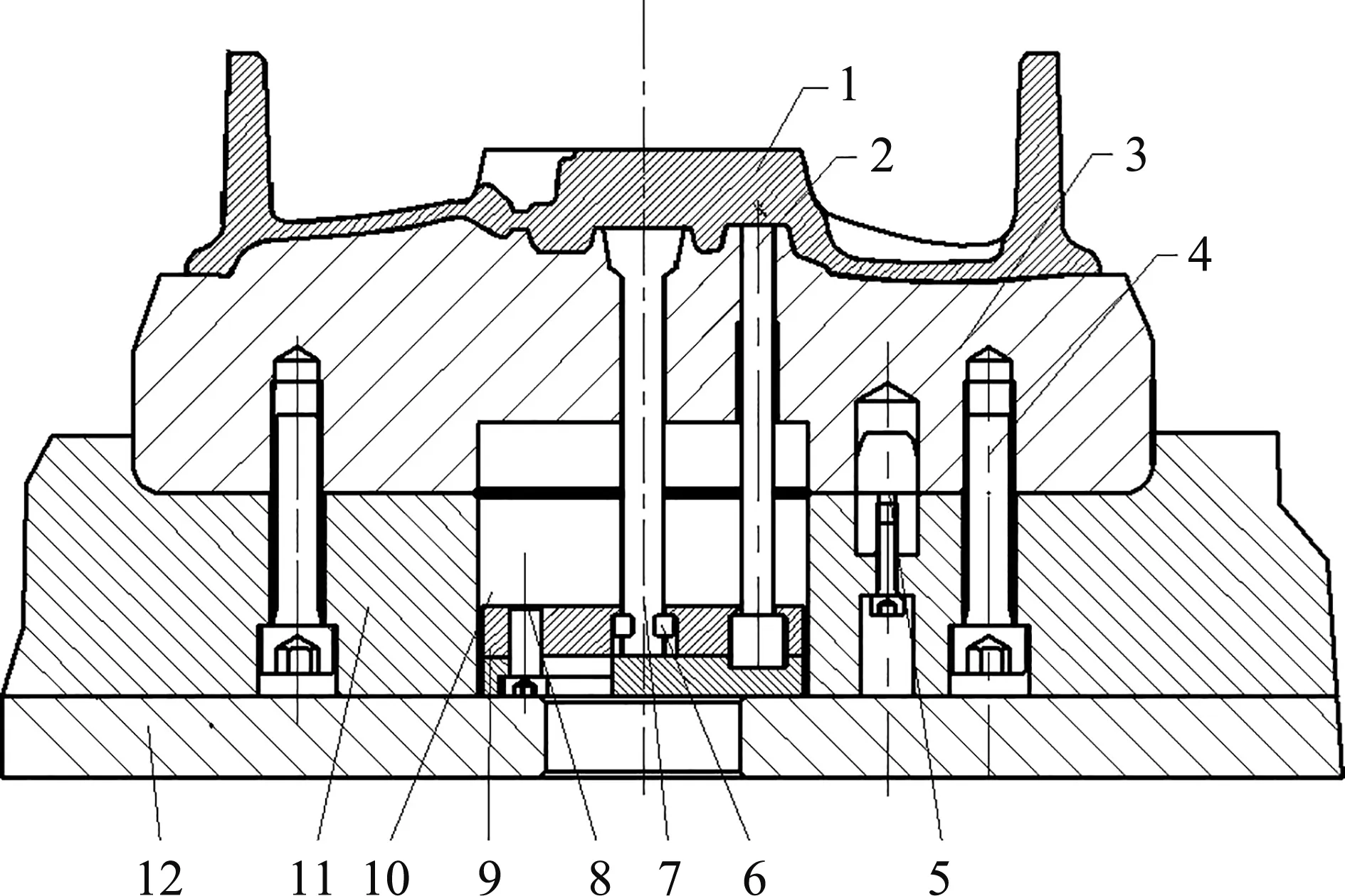

图1为现在使用的旧副顶杆和模具组装图(圆圈内为副顶杆上端头部和下端尾部)。现在使用的轮毂锻造模具旧副顶杆2置于模具下模3中;连接螺栓8连接下托盘9与上托盘10;连接螺栓4连接模具下模3与下模座11;卡板5,6置于下托盘9与上托盘10中;卡板6卡住中心顶杆7;卡板5卡住旧副顶杆2,模具底板12置于下模座11下方[4-6]。

1—轮毂锻坯;2—旧副顶杆;3—模具下模;4—连接螺栓;5—卡板;6—卡板;7—中心顶杆;8—连接螺栓;9—下托盘;10—上托盘;11—下模座;12—模具底板图1 现在使用的旧副顶杆和模具组装图

2 顶杆实际使用工艺过程

锻造轮毂毛坯在锻模中完成压锻后,需要中心顶杆和副顶杆将锻后的锻坯从模具下模上顶起,然后由机器人将锻坯夹取走,进入下一工序工作,如图1所示。

3 原有轮毂锻造模具旧顶杆结构存在问题分析

图2(a)为锻造模具旧副顶杆头处下沉;图2(b)为开裂现象实物照片;图2(c)为锻造模具旧副顶杆头处开裂导致报废的实物模具照片;图2(d)为现在使用锻造模具旧副顶杆实物图(上端大头为喇叭口形状)。

现在具有中心顶杆和旧副顶杆的轮毂锻模在锻造使用中,下模副顶杆头凹窝处就会出现开裂,并产生副顶杆下沉等不利现象。继续使用锻模凹窝处会开裂,导致报废。

4 问题分析和受力分析

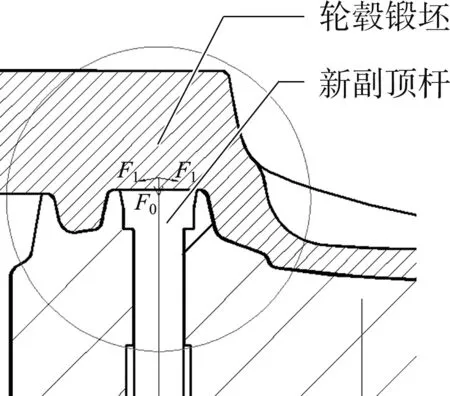

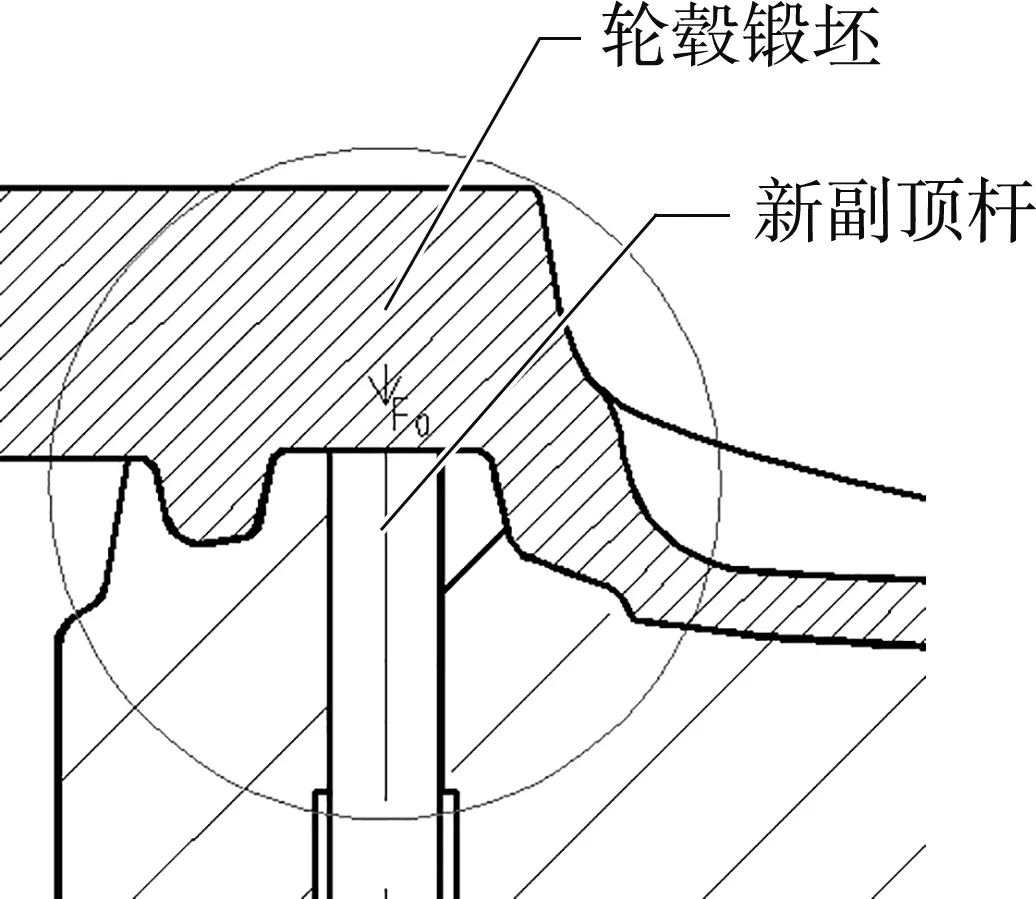

1) 开裂原因是受压力机向下施压使副顶杆头下沉,造成挤压模具下模副顶杆头凹窝,由于下模侧面比较薄弱而开裂,如图3所示。

(a) 模具旧副顶杆头处下沉图

(b) 顶杆头开裂现象

(c) 开裂报废图

(d) 新的模具旧副顶杆

(圆圈内为旧副顶杆上端头部结构)图3 现在使用锻造模具旧副顶杆头凹窝处

2) 顶杆频繁受到压力机垂直向下的压力F0及F0的侧向挤压分力F1[4],造成下模副顶杆头凹窝处开裂,如图1、图3和图4所示。

(圆圈内为旧副顶杆下端尾部结构)图4 现在使用锻造模具副顶杆下端

5 改良后锻造模具副顶杆模具组成结构

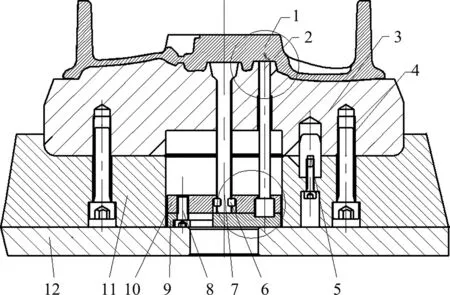

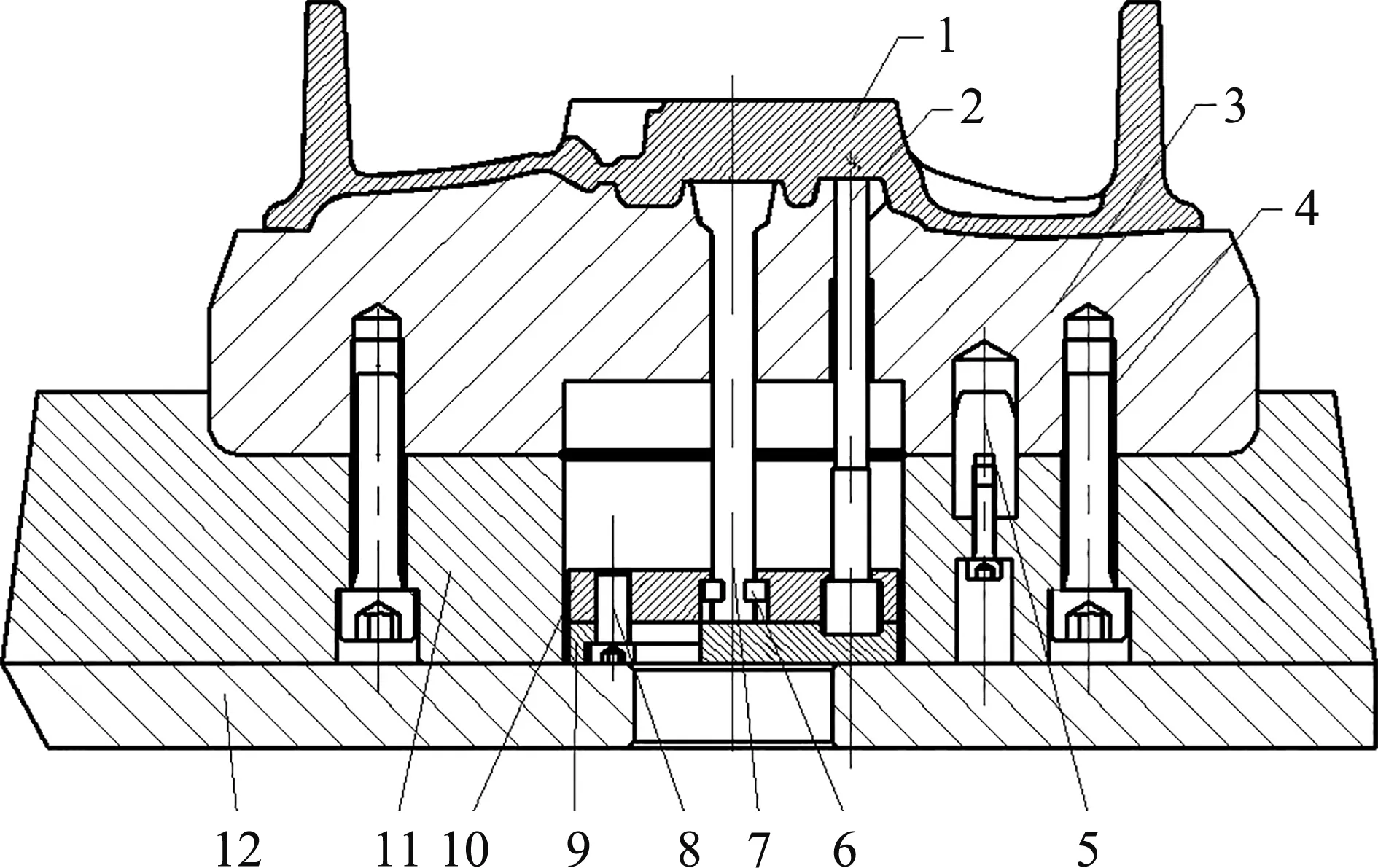

图5为新型模具组成结构: 圆圈内为副顶杆上端头部和下端尾部结构;新副顶杆2置于模具下模3中;连接螺栓8连接下托盘9与上托盘10;连接螺栓4连接模具下模3与下模座11;5为定位销;卡板6置于下托盘9与上托盘10中;卡板6卡住中心顶杆7;模具底板12置于下模座11下方。

1—轮毂锻坯;2—新副顶杆;3—模具下模;4—连接螺栓;5—定位销;6—卡板;7—中心顶杆;8—连接螺栓;9—下托盘;10—上托盘;11—下模座;12—模具底板(圆圈内为副顶杆上端头部和下端尾部结构)图5 改进的锻造模具新副顶杆和模具组装图

6 改良后锻造模具副顶杆模具结构和受力分析

中心主顶杆和副顶杆在下模中下落后回位时,中心主顶杆头部下模芯凹窝处接触,施加部分承载力,下托盘底端置底时与大板上面接触,与下模底端平齐施加承载力。副顶杆头受到压力机垂直向下的压力F0无侧向分力F1,不会造成下模芯副顶杆头凹窝处孔开裂,如图5和图6所示。

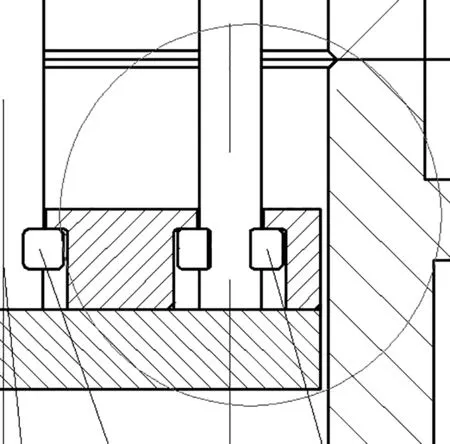

如图6所示,新锻造模具副顶杆头处(圆圈内为新副顶杆上端头部结构),图7为新锻造模具副顶杆下端(圆圈内为新副顶杆下端尾部结构)。新副顶杆下端尾部为一个大头结构,夹在上托盘与下托盘之间,作为约束防止脱开。

图6 新副顶杆上端头部结构

图7 新副顶杆下端尾部结构

7 新旧副顶杆模具结构优缺点对比分析

原有锻造模具旧副顶杆模具结构的缺点:

1) 由于旧副顶杆加卡板结构,卡板约束副顶杆底端夹在上托盘与下托盘之间,防止脱离,卡板加工和安装精度要求高。由于卡板如设计过小会时常损坏,每次使用中都会存在卡板变形或使用中损坏的风险,如图3和图4所示。

2) 开裂原因是频繁的副顶杆头下沉挤压模具下模比较薄弱的副顶杆头凹窝处,造成开裂。

3) 使用材料为5CrMnMo,淬火硬度在36~37之间,硬度略低。

改良后锻造模具副顶杆结构的优点:

1) 如图6~图11所示,新型副顶杆结构中副顶杆为一体结构,不使用卡板作为约束件,其在上托盘与下托盘的上下槽中固定,减少了卡板损坏的可能。

而且副顶杆可以设计成标准结构,这样就可以批量生产标准顶杆,在生产使用时根据要求也仅需要线切割部分顶杆顶出,并头部随型加工打磨,即可使用[7-8]。这样可以降低顶杆生产成本,且能保证质量。

2) 可以增大副顶杆下端直径,使尺寸增大,提高强度。

3) 中心主顶杆和副顶杆在下模中下落后回位时,中心主顶杆头部下模芯凹窝处接触施加承载力,下托盘底端置底时与大板上面接触,与下模芯底端平齐施加承载力,没有了侧向挤压力F1,不会造成模芯凹窝处开裂。

4) 使用材料依然为5CrMnMo,通过热处理提高整体硬度和强度,整体淬火后硬度为45~48。

改良后锻造模具副顶杆结构的缺点:

改良后副顶杆与下模在使用中长时间摩擦后间隙会增大,一方面会加大设计精度要求,另一方面模具清理维护成本也增加。

8 锻造模具新型副顶杆设计方案研究

图10为改进的锻造模具第一种副顶杆模具结构组装方案图。

图11为改进锻造模具第二种顶杆结构组装图(经过现场多次实验验证,第二种顶杆中间承载力强使用会更好)。

1) 第一种新型副顶杆3D图(见图8)和组装方案图(见图10)。通过实验验证,可正常使用。

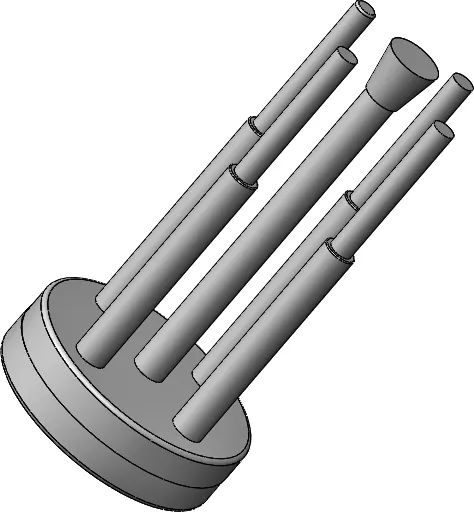

2) 第二种新型副顶杆3D图(见图9)和组装方案图(见图11),第二种杆中间尺寸增加台阶,通过现场实验验证,承载能力提高,使用效果更好[9]。

图8 第一种新型副顶杆3D图

图9 第二种新型副顶杆3D图

1—轮毂锻坯;2—新副顶杆;3—模具下模;4—连接螺栓;5—定位销;6—卡板;7—中心顶杆;8—连接螺栓;9—下托盘;10—上托盘;11—下模座;12—模具底板图10 第一种新型副顶杆组装图

1—轮毂锻坯;2—新副顶杆;3—模具下模;4—连接螺栓;5—定位销;6—卡板;7—中心顶杆;8—连接螺栓;9—下托盘;10—上托盘;11—下模座;12—模具底板图11 第二种新型副顶杆组装图

图12 第二种新型副顶杆、中心顶杆和上、下托盘3D组装图

9 结论

经过实验验证,两种方案中,第二种方案的顶杆中间尺寸更大,承载能力更强,使用效果更好。通过持续改进的锻造模具顶杆下端直径尺寸更大且强度更高。顶杆设计为标准结构,即下端尾部直径,和顶杆顶出部分直径可以采取标准化设计,而且可以批量标准化生产,使用时仅需根据要求线切割部分顶杆顶出,并随型加工打磨头部即可用。这样就降低了顶杆生产的单件成本和使用总成本,提高了生产效率。