熟制、高压灭菌和复热对粉蒸肉挥发性风味物质的影响

2019-06-11张哲奇臧明伍张凯华王守伟李笑曼

张哲奇,臧明伍*,张凯华,李 丹,王守伟,李笑曼

(中国肉类食品综合研究中心,北京食品科学研究院,肉类加工技术北京市重点实验室,北京 100068)

粉蒸肉是一种广受我国消费者欢迎的中式传统菜肴,近年来由于生活节奏不断加快和消费需求的多元化发展,中式传统菜肴制品的消费需求迅速提升,市面上涌现出大量的粉蒸肉加热即食产品。为保证产品具有较长的货架期,目前大多数产品采用高温灭菌工艺(121 ℃)使产品达到商业无菌状态,而这一工艺虽然能够较好的保证产品的食用安全,但会对产品的风味品质造成一定的破坏[1],同时我国饮食文化中对于热食偏好程度较高,尤其肉制品和肉类菜肴多以热食为主,所以粉蒸肉产品在食用前通常需要复热,导致风味的进一步劣变[2]。目前常见的复热方式主要有水浴、微波、红外复热等,在日常生活中多以前2种为主。

顶空固相微萃取(solid phase microextraction,SPME)是目前应用较为普遍的一种挥发性物质富集技术,操作简便、耗时较短且灵敏度高。风味物质的检测方法中,气相色谱-质谱(gas chromatography-mass spectrometry,GC-MS)联用法是国际上常用的检测方法,被广泛应用于农药、兽药、风味物质等痕量物质的分类鉴定。人类的嗅觉能够有效识别空气中的风味物质,嗅闻仪(olfactometry,O)是将人类的嗅觉与现代分离、检测技术结合,从而更好地实现对挥发性风味物质的定性。

气味活性值(odor activity value,OAV)是国际常用的评价风味物质对风味贡献大小的指标,通常采用挥发性风味物质在水中的风味阈值计算得出,OAV越大,该物质对总体风味贡献越大。主成分分析(principal component analysis,PCA)主要是通过降维将多个指标简化为几个综合指标,能够在尽可能保留原始变量信息的同时实现数据的简化处理,并反应出各变量之间的关系,是风味研究中一种常见分析方法。本实验采用SPME-GC-MS-O法对粉蒸肉产品在加工、消费中的常见处理后的模拟样品中的挥发性物质进行定性及半定量测定,并结合OAV以及PCA对数据进行分析,重点发掘粉蒸肉产品从熟制到食用前各种处理导致风味特征变化的规律,旨在探究其风味劣变的机理、机制,为相关产品后续的品质改良提供参考依据。

1 材料与方法

1.1 材料与试剂

糯米、香米、葱、姜、蒜等 市售;五花肉千喜鹤股份有限公司;粉蒸肉加工用香辛料、调味料中国肉类食品综合研究中心香辛料部;2-甲基-3-庚酮、C8~C20正构烷烃 美国Sigma-Aldrich公司。

1.2 仪器与设备

50/30 μm二乙烯基苯/碳分子筛/聚二甲基硅氧烷(divinylbenzene/carboxen/polydimethylsiloxane,DVB/CAR/PDMS)1 cm SPME针 美国Supelco公司;ODP2嗅闻检测仪 德国Gerstal公司;TSQ8000 GC-MS联用仪、TG-Wax MS极性柱 美国赛默飞世尔科技(中国)有限公司。

1.3 方法

1.3.1 蒸肉米粉和腌料的制作

米粉采用100 g糯米和100 g稻米混合均匀后上锅炒制约3 min至金黄色且有米香,待冷却后用粉碎机粉碎20 s制成米粉(粒径约1 mm),与花椒粉1 g、八角茴香粉1 g、桂皮粉2 g、辣椒粉2 g、五香粉2 g、姜粉2 g混合均匀备用。

腌料采用10 g蚝油、生抽7 g、老抽3 g、腐乳汁10 g、甜面酱4 g、料酒15 g、糖8 g、盐4 g混合配制而成。

1.3.2 样品制备

粉蒸肉的制备:A组:五花肉洗净→去皮→切片→腌制→上粉→真空包装;B组:五花肉洗净→去皮→切片→腌制→上粉→大火蒸制→冷却→真空包装;C组:五花肉洗净→去皮→切片→腌制→上粉→大火蒸制→冷却→真空包装→高压灭菌[3-4];D组:五花肉洗净→去皮→切片→腌制→上粉→大火蒸制→冷却→真空包装→高压灭菌→冷却→水煮复热;E组:五花肉洗净→去皮→切片→腌制→上粉→大火蒸制→冷却→真空包装→高压灭菌→冷却→微波复热。

操作要点:肉片厚度约4~6 mm,肉片长宽分别以不大于50 mm和30 mm为宜;腌制时间40 min;腌制料用量为肉质量的1/5;上粉米粉用量为肉质量的1/3;蒸制时间为60 min;真空包装抽气时间25 s,加热时间3 s,封口延迟3 s,真空度-0.1 MPa;高压灭菌参数为121 ℃加热20 min;水煮复热是将产品带包装置于沸水中15 min至中心温度60 ℃;微波复热是将产品包装开口后用中高火加热3 min至中心温度60 ℃。

1.3.3 取样

每次取样量约为50 g,重复3 次。样品采用铝箔袋真空包装于-18 ℃冷冻备用。

1.3.4 SPME条件

将各阶段肉样于室温下切碎混匀后准确取3.00 g装入动态顶空瓶中,加入0.5 μL 1.632 μg/μL的2-甲基-3庚酮作为内标物,旋紧瓶盖。将SPME瓶放入55 ℃水浴锅中平衡30 min后将SPME针头插入瓶中,纤维头处于顶空状态吸附挥发性风味化合物30 min后取出,插入GC进样口中,热解吸5 min。

1.3.5 GC-MS条件

GC条件:TG-Wax MS极性柱(30 m×0.25 mm,0.25 μm)进行GC分析;载气为高纯氦气(纯度>99.99%);流速1.0 mL/min;采用不分流模式,保持2 min。升温程序:进样口温度250 ℃,柱温起始温度40 ℃,保持3 min,之后以5 ℃/min速率升温到200 ℃,保持1 min,再以8 ℃/min速率升温到220 ℃,保持3 min。

MS条件:传输线温度230 ℃,电子能量70 eV,电子电离源,离子源温度280 ℃,质量扫描范围设定为40~600 u;采用全扫描模式。

1.3.6 嗅闻仪检测

嗅闻仪接口温度200 ℃。检测时为防止评价员鼻腔干燥,通入湿润氮气。用预处理后的样品及标准香气化合物对每位评价员反复培训后再进行样品实验,由3 位评价员在嗅觉检测口处记录闻到香气的时间、香味特性以辅助风味物质的鉴定,每种化合物的香气描述及时间至少由其中2 名评价员评价一致才确定。

1.3.7 风味化合物定性分析

谱库检索鉴定:采用美国国家标准与技术研究所(National Institute of Standards and Technology,NIST)和Willey谱库检索,选取正反匹配度均大于800的化合物实现定性鉴定。

保留指数(retention index,RI):计算各挥发物RI并与文献中的RI进行比对,按式(1)计算RI:

式中:Rt(x)、Rt(n)及Rt(n+1)分别为待测挥发性成分、含n个碳原子正构烷烃及(n+1)个碳原子正构烷烃的保留时间/min。

1.3.8 风味化合物定量分析

根据已知内标2-甲基-3-庚酮含量对挥发性组分进行定量分析,并依据化合物的峰面积比值与含量成正比的原理,按式(2)计算每一种风味化合物相对于内标化合物的含量:

式中:CX为未知挥发性化合物含量/(μg/kg);CO为内标化合物质量浓度/(μg/μL);VO为内标化合物进样体积/μL;SX为未知挥发性化合物的峰面积/(AU·min);SO为添加的内标化合物峰面积/(AU·min);m为试样的质量/kg。

1.3.9 风味成分评价

采用OAV评价各化合物对样品总体风味的贡献;0.1<OAV<1,说明该物质对总体风味有修饰作用;OAV>1,说明该物质可能对总体风味有直接影响;在一定范围内,OAV越大说明该物质对总体风味贡献越大[5]。按式(3)计算OAV:

式中:C为物质含量/(μg/kg);T为嗅觉阈值/(μg/kg)。

1.4 数据处理

数据用Unscrambler X10.1进行PCA;其他数据采用Microsoft Excel 2010进行处理。

2 结果与分析

2.1 不同处理组挥发性物质与含量分析

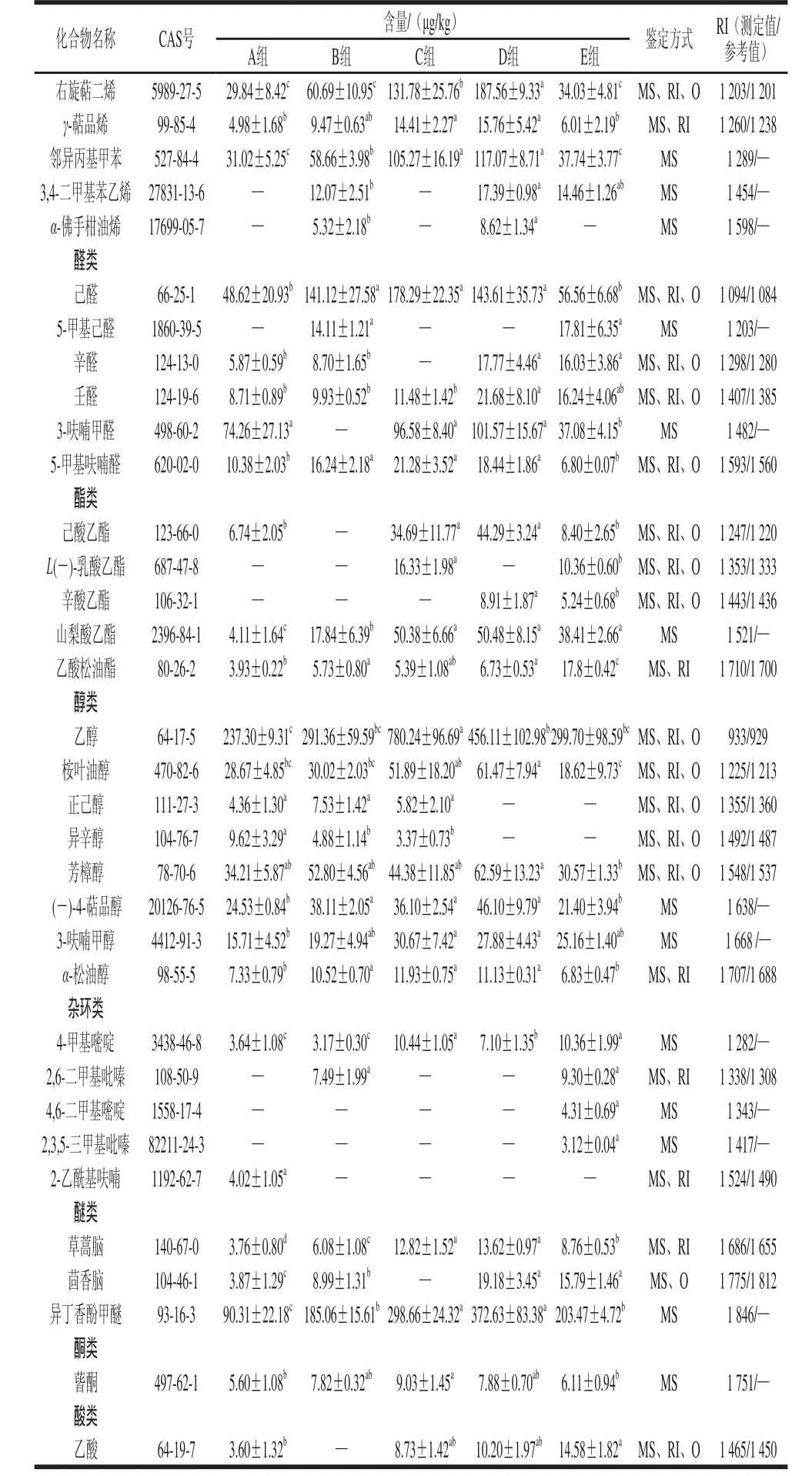

由表1、2可知,所有5 个处理组中共鉴定出40 种挥发性物质,其中烃类11 种、醇类8 种、醛类6 种、酯类5 种、杂环化合物5 种、醚类3 种、酮类1 种、酸类1 种,有18 种物质在5 组中均有出现。5 组中挥发性物质种类数分别为26、27、26、31、30 种,总量分别为705.00、1 038.53、2 026.53、1 978.77、989.12 μg/kg。对比5 个处理组数据,C组中挥发性物质含量最高且与D组无显著差异,A组含量最低,与B、E组含量无显著差异,C组、D组与其他3 组差异显著。E组挥发性物质总含量虽然较低,但是种类数较多。挥发性物质构成上,醇类物质在各组中所占比重较大,其次主要是烃类、醛类、醚类、酯类。

表1 各处理组挥发性风味物质含量Table 1 Identi fication and quanti fication of volatile compounds in five groups of samples

续表1

表2 各处理组中挥发性风味物质种类及含量Table 2 Kinds and contents of volatile compounds identifified in fifive groups of samples

2.2 各处理组挥发性风味物质含量分析

2.2.1 烃类物质含量分析

5 个处理组中共检测到11 种烃类物质,除E组外,前4 组中烃类物质的含量依次呈上升趋势,且各组之间差异显著(P<0.05),这可能与A~D组样品加热时间逐渐延长,导致脂肪均裂加剧有关[6]。E组烃类物质含量仅高于A组,两组之间差异不显著,且与C、D组相比含量出现大幅降低,这可能与微波加热原理不同导致产品中风味物质挥发不充分有关。11 种烃类物质中9 种为烯烃主要来源于香辛料,其中香桧烯主要来源于五香粉中的肉豆蔻[7];月桂烯、3-蒈烯、α-萜品烯、γ-萜品烯在八角、花椒中均有检出[8-9],此类物质嗅觉阈较低,通常具有辛辣味、胡椒味、柑橘和柠檬似香气等[10]。其含量和种类随加热时间延长可能主要是由于高温促进其挥发。

2.2.2 醛类物质含量分析

醛类物质对肉类食品风味的贡献较大,主要是由于其具有较高的含量和较低的嗅觉阈[11]。粉蒸肉加热过程中醛类物质共检出6 种,辛醛、壬醛主要来自油酸氧化,具有油脂香气,此外姜也是辛醛的重要来源[12-13];己醛主要来源于ω-6不饱和脂肪酸的氧化,低浓度下具有青草香气,高浓度则会产生不良气味;3-呋喃甲醛和5-甲基呋喃醛则主要和美拉德反应有关[14-15]。除E组外其他2 组高压处理组(C、D组)的醛类物质含量均显著高于未经高压处理组,主要是由于长时间高温处理加剧了脂肪的氧化[16-17]。E组的醛类物质含量与A、B组无显著差异可能与微波加热的方式有关,这一现象在张凯华[18]、王瑞花[19]等的实验中也有出现,可能与微波加热机理有关。

2.2.3 酯类物质含量分析

酯类物质主要来源于香辛料以及料酒中乙醇与猪肉中游离脂肪酸的酯化作用[20]。C组和D组酯类物质含量高于其他3 组且差异显著,可能是由于高温加热后酯化反应加剧且挥发量增加[21-22]。E组酯类物质含量高于A、B组但低于C、D组,可能是由于高压灭菌导致酯化反应加剧但由于加热时间较短和加热机制不同酯类挥发量较低[23]。酯类物质中OAV大于1的主要是己酸乙酯和辛酸乙酯,这2 种在酒中较为常见,具有菠萝香、曲香,其他酯类物质含量较低对风味贡献不大[24]。

2.2.4 醇类物质含量分析

不饱和脂肪酸氧化裂解过程除产生醛类物质外,还伴随着醇类物质的产生。粉蒸肉中对风味存在贡献(OAV>1)的醇类物质主要有乙醇、桉叶油醇、异辛醇、芳樟醇,由于并无文献显示肉类加热能够产生大量乙醇,所以粉蒸肉中乙醇应当主要来源于料酒、腐乳汁中。桉叶油醇和芳樟醇是肉桂、八角等香料中常见的风味物质,对于肉类菜肴风味贡献较大[25]。

2.2.5 醚类、杂环类、酸类、酮类物质含量分析

4 类物质在粉蒸肉中含量较低,其中对产品风味有贡献的仅有茴香脑和乙酸,茴香脑具有甜香气、茴香气味,主要是来源于八角茴香、小茴香等香辛料中。文献显示杂环类物质主要来源于美拉德反应,在肉制品中较为常见且贡献明显,主要是提供烤香风味[26],但与其他中式肉制品相比粉蒸肉中杂环类物质含量不高,对风味贡献很小。

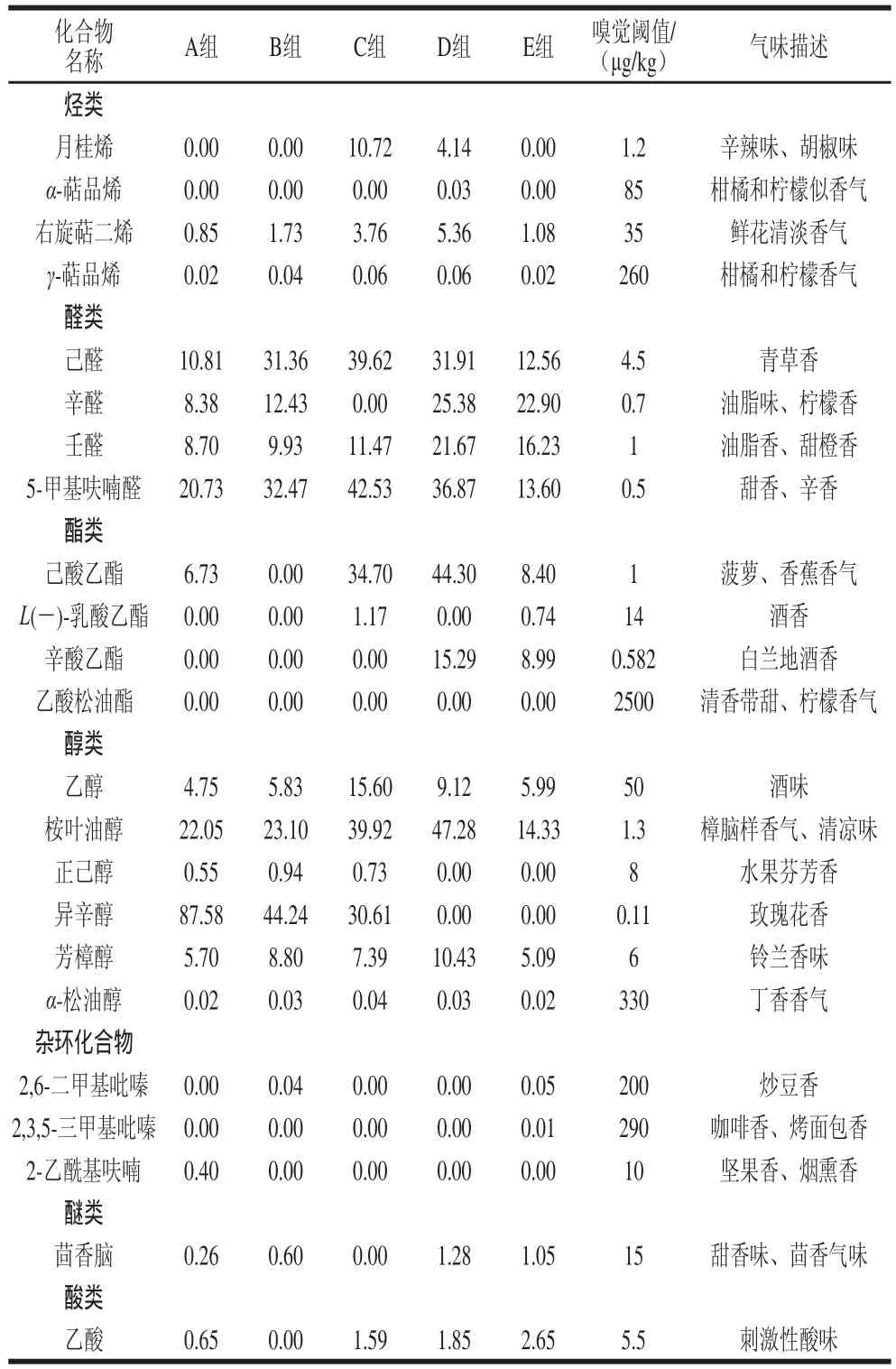

2.3 各处理组气体活性物质分析

表3 不同处理组粉蒸肉挥发性风味物质OAVTable 3 OAVs of volatile compounds in five groups of samples

OVA能够较好反映各挥发性物质对于总体风味的贡献,通过查阅文献计算各种挥发性物质的OAV[27-35]。由表3可以看出,B组中对风味贡献较大的物质(OVA>20)主要是己醛、5-甲基呋喃醛、桉叶油醇和异辛醇,总OAV(171.55)与A组(178.18)接近。C组产品总OAV(239.91)与A、B组相比增加明显,其中对风味贡献较大的挥发性物质主要是己醛、5-甲基醛呋喃醛、己酸乙酯、桉叶油醇和异辛醇,除异辛醇外其他几种物质OAV均有所增加而己酸乙酯含量变化幅度最大。D、E 2组复热样品中,D组总OAV(255.08)略高于C组,其中醛类、酯类物质OAV高于C组,而醇类物质OAV低于C组,这3 类物质含量的变化可能是导致复热后产品风味较差的原因;E组(113.74)总OAV在所有5 组中最低,风味贡献较大的挥发性物质仅辛醛一种,提示微波处理对于产品风味的呈现具有较大影响。

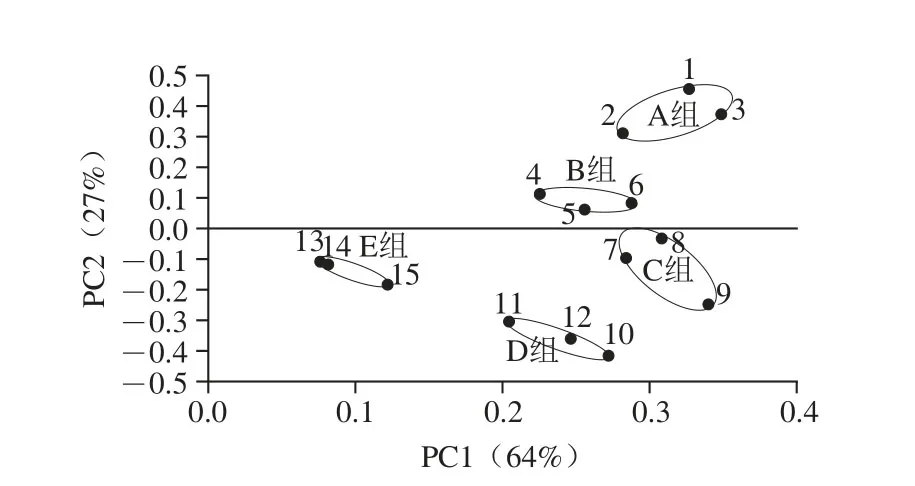

2.4 各处理组挥发性风味物质PCA

采用PCA法对筛选出对风味存在贡献的物质(OAV>0.1)进行分析,得到不同加热时间粉蒸肉中主体风味成分的载荷图。由图1可知,PC1贡献率为64%,PC2贡献率为27%,总贡献率为91%。5 个样品分布于1、4象限,各组之间差异较为明显。A组和C组在PC1上贡献较大,但PC2上存在差异;D组在PC2上贡献接近A组,但PC1上贡献较低与B组接近;E组在PC1和PC2上贡献均不大。结果显示高温加热和复热对产品在PC2上的影响较大,对风味影响明显,而微波处理则在PC1上影响较大,产品风味与其他组差异较大。

图1 PCA载荷图Fig. 1 PCA loading plot

3 结 论

本实验采用SPME-GC-MS-O联用法测定粉蒸肉产品高压灭菌及复热后挥发性风味物质的含量变化。在5 组样品中共检测到40 种挥发性化合物,其中18 种在所有样品中均有检出。采用OAV对挥发性物质对总体风味的贡献进行分析显示,对风味有贡献的物质(OAV>0.1)共25 种,贡献较为明显的有7 种(OAV>20)。基于OAV可以看出高压以及复热处理后产品中己酸乙酯、桉叶油醇2 种物质风味贡献增幅较大。其中桉叶油醇来源于香辛料,而高压处理后肉制品所具有的“罐头味”、“过熟味”在不添加香辛料时依然存在,所以己酸乙酯应当在不良风味构成中具有重要作用。前4 组样品中醛类物质总OAV随热处理时间的延长而增加,而较高浓度的醛类物质会产生不良气味。总体来看,粉蒸肉初期熟制过程中主要是主体呈味物质由醇类向醛类转变;高压灭菌和复热过程中主要是己酸乙酯和醛类物质含量的持续上升导致的风味劣化;微波加热组总OAV最低可能是由于微波加热所需时间较短以及加热原理不同所致。研究显示改善粉蒸肉产品的挥发性风味应当着重控制醛类和己酸乙酯的过度产生,重点在于控制热处理的时间,此外微波复热有可能是一种较好的复热方式,其对产品挥发性风味的影响机制值得进一步深入研究。