CFST柱-钢梁单边螺栓端板连接节点受力机理研究

2019-04-16李孝龙高敏

李孝龙 高敏

(1.阳光学院土木工程学院 福建福州 350015;2.福建九鼎工程质量检测有限公司 福建福州 350007)

0 引言

随着装配式建筑发展日益兴盛[1], CSFT柱-钢梁单边螺栓端板连接节点因其能做到避免现场焊接、安装迅速、施工便捷,在国外已经得到了广泛应用[2]。在力学性能方面,单边螺栓连接的力学性能与传统高强螺栓性能相近,在闭合截面中施工时却具有普通螺栓所不可比拟的优势[3]。

采用有限元分析软件ABAQUS建立单边螺栓端板连接的三维实体有限元模型,并与已知试验结果进行对比,可以验证有限元的正确性。因此,本研究在此基础上,选取典型试件进行分析,研究其各个阶段的受力特点。另外,通过总结历次破坏现象,研究此类节点各个组件的受力特性,从而寻找节点破坏顺序,以期为半刚性单边螺栓端板连接在实际工程中的应用提供技术支持。

1 有限元分析

图1为Hollo-Bolt安装过程图,研究据此建立有限元模型。

图1 Hollo-Bolt安装过程图

1.1 模型有效性验证

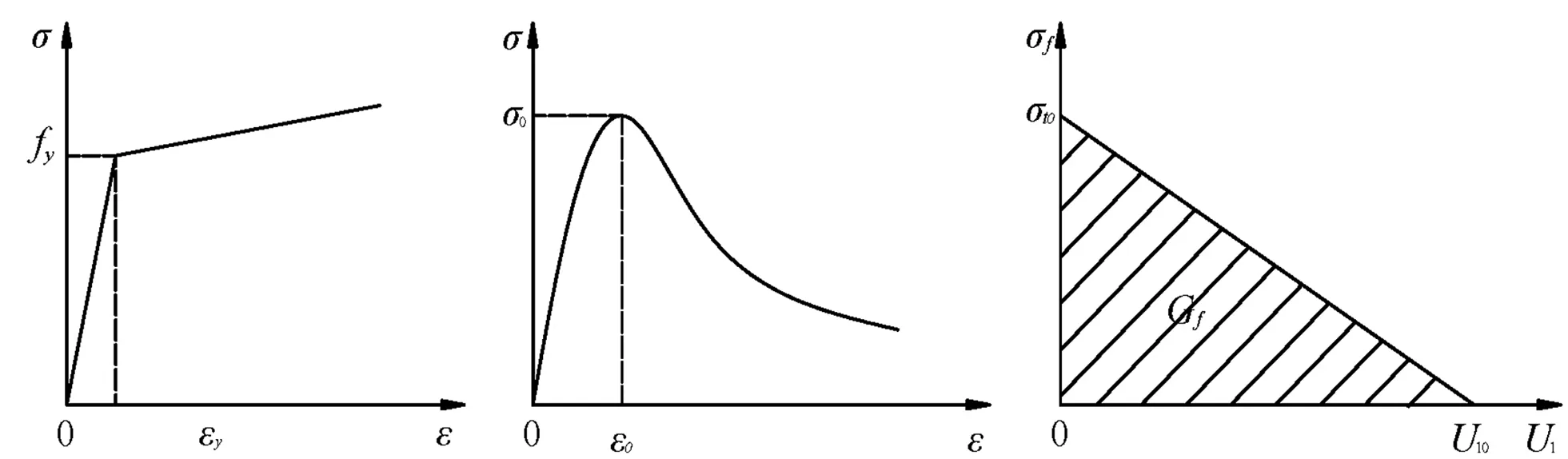

在建立有限元建模过程中,钢材本构关系采用双折线弹塑性-强化模型,混凝土塑性性能模拟采用塑性损伤模型[4],如图2所示。

(a)钢材应力-应变 (b)混凝土受压应力-应变 (c)混凝土受拉软化模型图2 材料本构模型

为验证所建模型的有效性,分别选取Korol[5]。等所做的方钢管柱与钢梁单边螺栓外伸端板连接节点试验中的试件S3、S4文献[6]。所进行的CFST柱-钢梁单边螺栓外伸端板连接节点静力试验中的两个试件MES1和MES2进行模拟,模拟结果如图3所示。

(a)S3弯矩-转角关系对比(b)S4弯矩-转角关系对比

(c)MESI弯矩-转角关系对比(d)MES2弯矩-转角关系对比图3 试验与有限元分析结果对比图

对比结果表明,各试件的有限元模型与试验吻合较好,分析模型可为进一步理论分析奠定基础。

1.2 典型试件受力分析

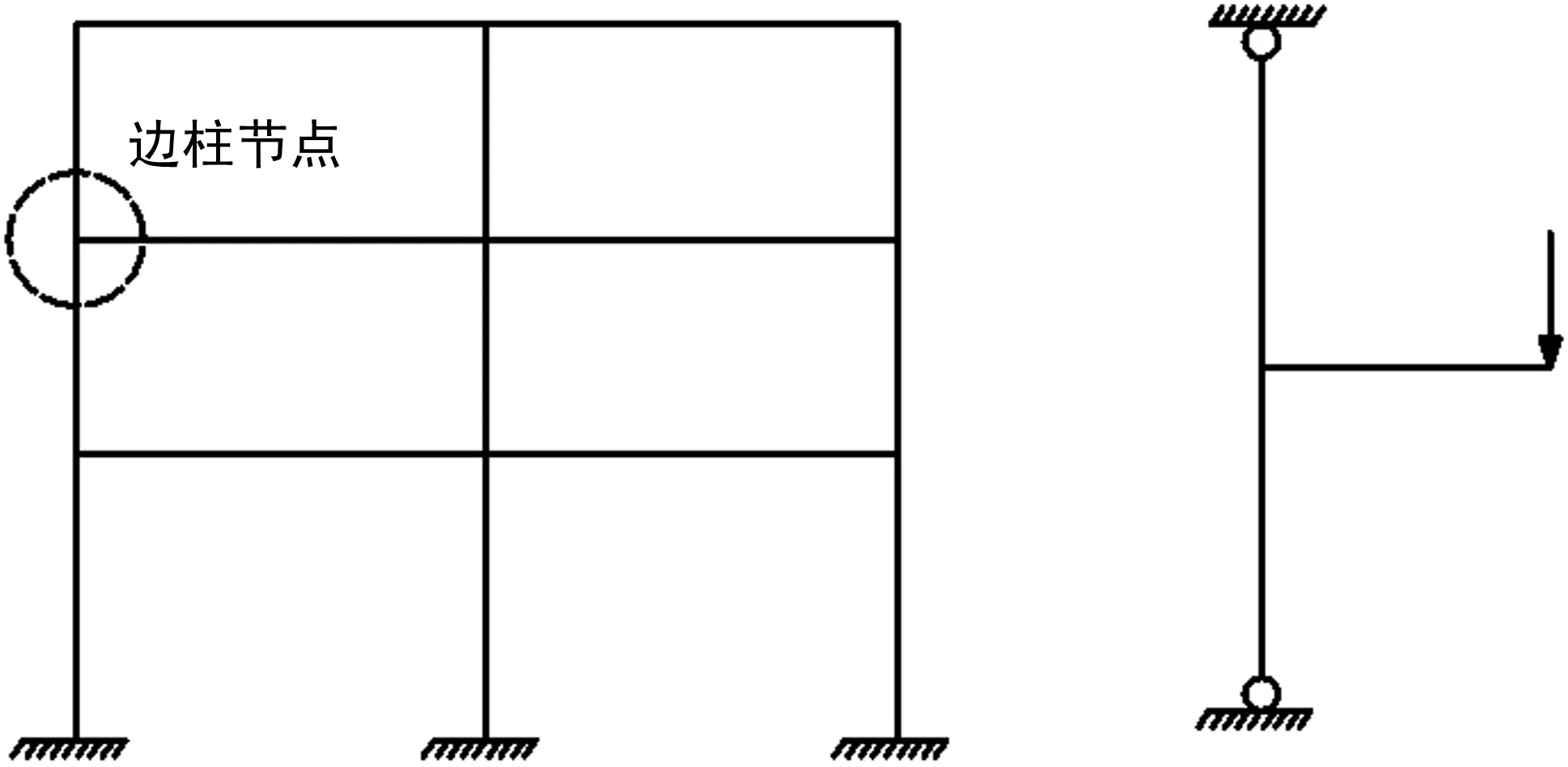

(a)边柱节点图(b)简化模型图4 节点简化模型

为了分析此类节点的工作机理,以试件MES2为例进行建模,该试件取自框架结构中的边柱节点如图4(a)所示,节点的简化模型如图4(b)所示,边界条件为:柱两端采用铰接,柱顶施加轴力。加载模式为:梁端加载,采用位移控制。

为准确反映结构的受力情况,需要准确的材料特性,依据材性试验的结果,在建模时选用的材料参数如表1所示。

表1 材料参数

对梁端施加较大位移,让构件充分受力, 使节点的转角达到110mrad,此时节点的承载力达到极限状态,各部件的应力及变形图如图5所示。

(a)钢管面外变形(b)钢管Mise应力

(c)端板Mise应力(d)螺栓Mise应力

(e)节点整体变化模态(f)钢梁Mise应力图5 各组件的应力及变化模态

通过对试件MES2的有限元分析,可以将其受力过程中的工作机理做以下概括:由于对螺栓施加了预紧力,端板与柱翼缘将受到螺栓的挤压,紧密贴合在一起,端板在螺栓孔处的应力多为压应力。当螺栓达到单边螺栓产品说明书中规定的预拉力值后,固定螺栓长度,并逐级对柱顶施加轴力,此时钢管与混凝土在轴向上的主要应力状态为压应力,且随着轴向荷载的增大压应力逐渐增大。待轴力施加到预定值后,开始在梁端进行加载,随着梁端荷载的施加,上部两排螺栓因受到的拉力较大逐渐出现变形,梁上翼缘处于受拉、下翼缘处于受压状态。随着荷载的增大,首先端板与梁受拉翼缘焊接处与管壁分离,随后梁受压翼缘开始出现明显的屈曲变形,受拉螺栓应力逐渐增大,端板进入屈服状态,最后由于梁受压翼缘的应力过大,节点逐渐失效。该节点具有明显的半刚性连接节点的特征,承载力高,延性较好,发生破坏时,梁的失效先于其他组件达到极限承载力之前,满足规范中“强柱弱梁”的规定,可以达到全强连接。

2 工作机理和破坏模式分析

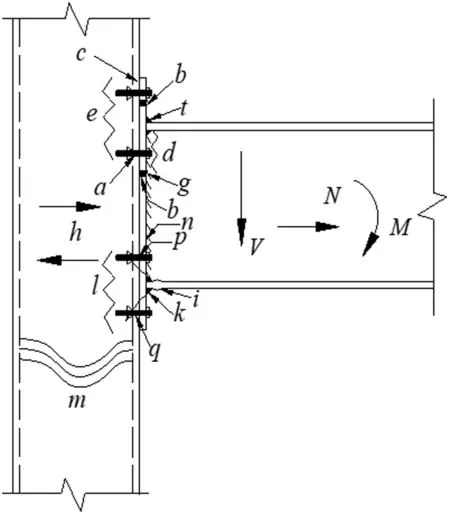

根据上述有限元分析结果,参照国内外研究学者大量的研究成果,将节点中的各受力区域划分成受拉区、受压区、受剪区等几个区域[7],各受力区域的受力由相应区域的组件来承担受力,具体分类如图6所示。

图6 端板螺栓连接节点基本组件

受拉区组件主要包括:受拉螺栓、受弯端板、受弯柱翼缘、受拉梁腹板、受拉柱腹板、腹板与端板焊缝等;受压区组件主要包括:受压梁翼缘、受压梁翼缘焊缝、受压柱腹板等;受剪区组件主要包括腹板与端板焊缝、受剪螺栓、受剪区管壁与柱腹板。如表2所示,在梁端弯矩作用下,不同组件所分担的力也有所不同。

在节点受力过程中,由于各组件的相对强弱不同,节点破坏模式也各异,其中相对较弱的组件将最先破坏。因此,节点在单调荷载作用下的可能破坏模式,主要包括:①端板屈曲变形;②梁受拉上翼缘与端板处焊缝撕裂破坏;③梁腹板屈曲变形;④柱壁鼓曲变形;⑤螺栓拉断。

表2 组件分类

当钢管壁较薄,螺栓直径较大时,混凝土没有得到钢管足够的约束,螺栓在梁端拉力作用下将很快被拔出,钢管混凝土柱将被扯碎,节点发生失效。

当柱壁较薄,端板厚度较厚时,钢管则成为薄弱组件,同时由于钢管本身刚度较弱,而受拉螺栓处的拉力最大,钢管壁将率先在该处屈服进入塑性区,进而形成塑性铰,发生向外鼓曲变形且上面两排受拉螺栓处变形最大。

当端板较薄成为最弱组件时,在荷载作用下将率先进入塑性状态,随着后期荷载增大,端板与梁翼缘焊接处将发生破坏。

当端板和管壁较厚、螺栓直径较大,此时节点能满足“强柱弱梁”的基本要求,破坏模态主要表现为梁下翼缘受压屈服,端板和管壁虽然有轻微变形,但尚未完全屈服,相比前两种破坏模态来说,是一种较好的破坏模式,也是工程中较希望出现的破坏模态。

3 理想节点的破坏模式

由于节点受力过程中的变形,主要有端板和钢梁的塑性变形、管壁的鼓曲变形以及螺栓的受拉变形。因此在进行节点设计时,在不考虑制造误差等外界因素下,采取恰当的设计方法能够做到控制节点各组件的失效次序及理想的破坏模式,将梁的塑性变形得到充分发挥,尽可能发生延性破坏而非脆性破坏,如图7所示的理想节点破坏模式。

图7 理想节点破坏模式

理想节点在外荷载的作用下,梁端传递来的弯矩将通过梁传递到端板和螺栓上,受荷初期,螺栓在荷载作用下逐渐克服预紧力,同时,端板在弯矩作用下受拉一侧逐渐受弯产生变形。随着荷载的增大,螺栓所受拉力增大,此时管壁受到内侧螺栓的挤压产生轻微鼓曲,梁受压翼缘将逐渐屈曲。当荷载进一步增大,梁端将产生塑性铰;当荷载达到极限荷载时,出现较局部屈曲;最后才出现螺栓拉断等脆性破坏的情况,简言之,梁塑性铰的产生应发生在其他组件屈服之前。

4 结论

采用有限元分析对CSFT柱-钢梁单边螺栓连接节点进行了受力机理分析,分析了节点各组件在荷载下的应力变化,并结合相关试验结论,将各组件依其在受力过程中承担的角色不同进行分类,提出了节点设计建议,主要结论如下:

(1)采用非线性有限元分析模型得到的计算结果与试验吻合良好,该模型可用于CSFT柱-钢梁单边螺栓外伸端板连接进行受力性能分析。

(2)通过选取典型试件进行分析,结合相关文献试验结果,发现节点的破坏主要包括:①端板屈曲变形;②梁受拉上翼缘与端板处焊缝撕裂破坏;③梁腹板屈曲变形;④柱壁鼓曲变形;⑤螺栓拉断。

(3)根据分析结果,可将节点受力区域划分为:受拉区、受压区、受剪区。明确组件受力前提下,为避免节点脆性破坏提出了理想节点的破坏模式流程图。

在设计过程中,若能参考设计流程图进行节点设计,可以做到防止节点发生“脆性破坏”,保证节点受力的安全性、稳定性。