螺管型差动式电感传感器误差补偿方法

2019-04-02李会智王建华卢春霞

孙 彬,李会智,王建华,卢春霞

(1.西安工业大学 机电工程学院,西安 710021;2.洛阳LYC轴承有限公司,洛阳 471039)

精密检测技术是信息科学和先进制造最基本的组成部分,其在机械行业中的应用程度是衡量制造技术水平及提高国家支柱产业核心竞争力的一个重要因素[1-3]。传感器作为检测技术的重要工具,与通信技术和计算机技术一起被称为信息技术的三大支柱,具有巨大的应用潜力和广泛的发展空间[4]。

位移传感器按工作原理分类,有电感式、电阻式、电容式及电势式等。电感传感器以其较高的分辨力、稳定性和较长的使用寿命,以及安装方便、结构简单可靠和对环境要求不高等特点,广泛应用在精密测量领域,对工业自动化的可靠运行具有关键性的作用[5-6]。目前,德、意等工业发达国家,电感传感器技术水平已经相当成熟。国内以中原量仪和哈量集团为代表的产品,无论是设计制造还是性能指标,与国外相比还存在较大差距,而且功能单一,技术发展缓慢[7]。国内的电感传感器普遍还存在量程范围小、精度不高、漂移比较大和稳定性差等问题。文献[8]通过对电感传感器的硬件部分进行研究,发现线圈半径越小,磁场均匀性越好,非线性越好。文献[9]采用单片机和计算机对电感传感器的误差进行软件补偿,取得一定效果。

文中以中原量仪公司生产的一种电感传感器(JT-502A)为研究对象,通过对其内部构造及工作原理进行分析,得出传感器的测量误差主要是由加工制造缺陷造成,通过微动测量台架(BCT-5C)对电感传感器进行实验标定,结果证明传感器的误差来源于系统误差。用C语言对误差曲线通过插值方法拟合,补偿后的传感器测量精度得到明显提高,从而验证了本方法的准确性和有效性。

1 电感传感器的理论分析

1.1 电感传感器工作原理

电感传感器采用变化磁通量中的导体产生电动势原理,非电量变化引起线圈的自感或互感变化,因此利用电感可进行非电量电测。测头与被测刚体相接触,当被测刚体移动时,测头随之移动,由于测头安装于测杆端部且测杆可带动铁芯移动,因而被测位移变化量直接引起线圈的电感或互感系数变化,继而通过电感实现物理量检测。其中自感检测通过被测物理量的变动量转化为线圈自感L的变动量实现,由测量电路输出为电信号。自感L又称电感,采用该原理的传感器习惯上称电感传感器(Linear Variable Inductance Transformer,LVIT)。差动变压器式电感传感器(Linear Variable Differential Transformer,LVDT)采用互感原理,以差动变压器形式产生互感M变化,导致二次侧线圈产生电压信号输出。

以图1为例,根据电磁感应原理,线圈自感为

L=N2/Rm

(1)

式中:N为线圈匝数;Rm为线圈磁阻。

气隙厚度是磁场均匀度重要的影响因素,气隙厚度越小,磁场愈加均匀。若忽略磁路铁损,则磁阻为

Rm=∑(li/μiSi)+2δ/μ0S

(2)

式中:li为导磁体等效长度;Si为导磁体等效截面积;μi为导磁体磁导率;δ为空气隙的厚度;μ0为线圈磁导率;S为空气隙等效截面积。

空气隙的厚度、面积和导磁体的长度直接决定导磁体线圈电感,这些因素微小变化时引起电感变动,动态响应性好,灵敏度高。因此改变空气隙的厚度、面积或磁体的长度就可以实现电感的精密检测[10]。自感式传感器按照结构形式,有截面型、气隙型和螺管型[11],如图 1所示。a为铁芯宽度,b为铁芯截面厚度。

上述气隙型传感器对被测量进行检测时,灵敏度高,测量电路不需要较高的放大倍数,但引起严重非线性,示值范围减小。截面型在整个量程范围内有较好的线性,铁芯行程范围大,制造装配方便,但灵敏度低。螺管型结构简单,灵敏度低,但线性范围大,在批量生产中的互换性较好,尤其适合使用多个传感器组合测量形状[12]。文中对螺管型差动式电感传感器(JT-502A)进行分析。

1.2 螺管型差动式电感传感器

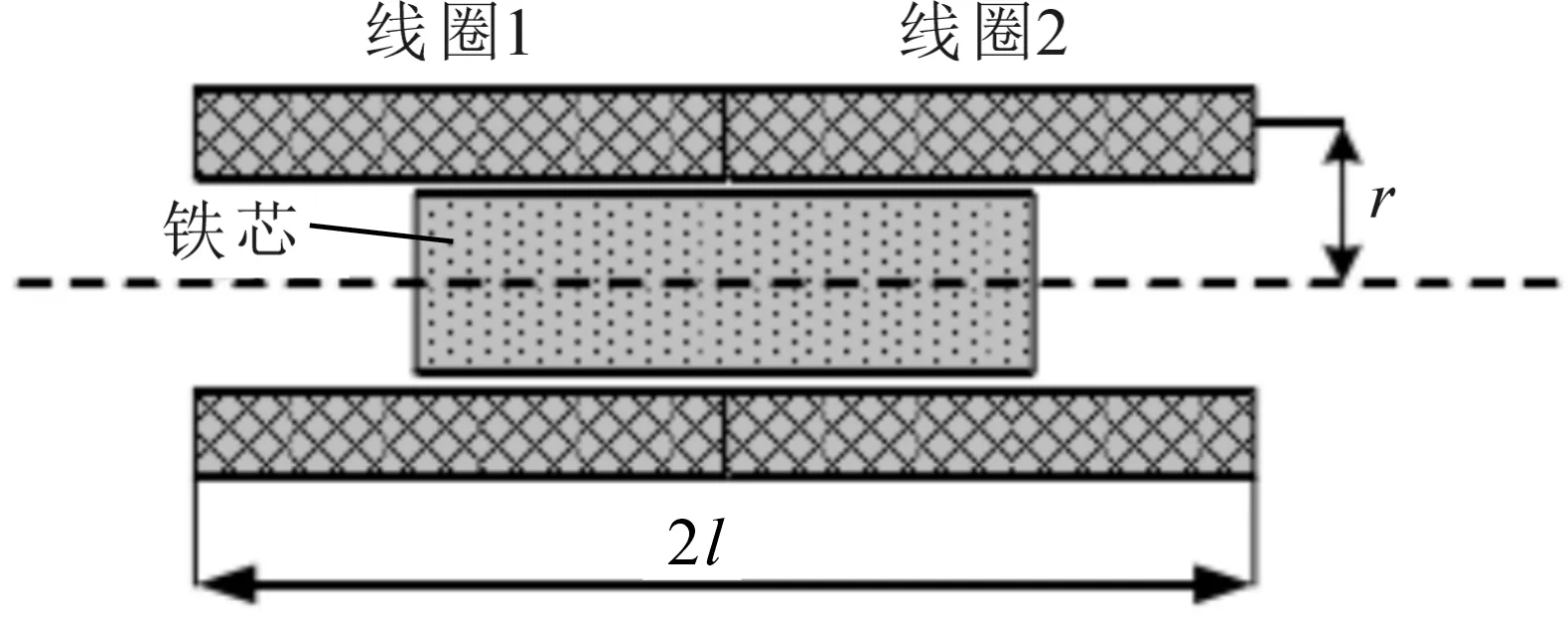

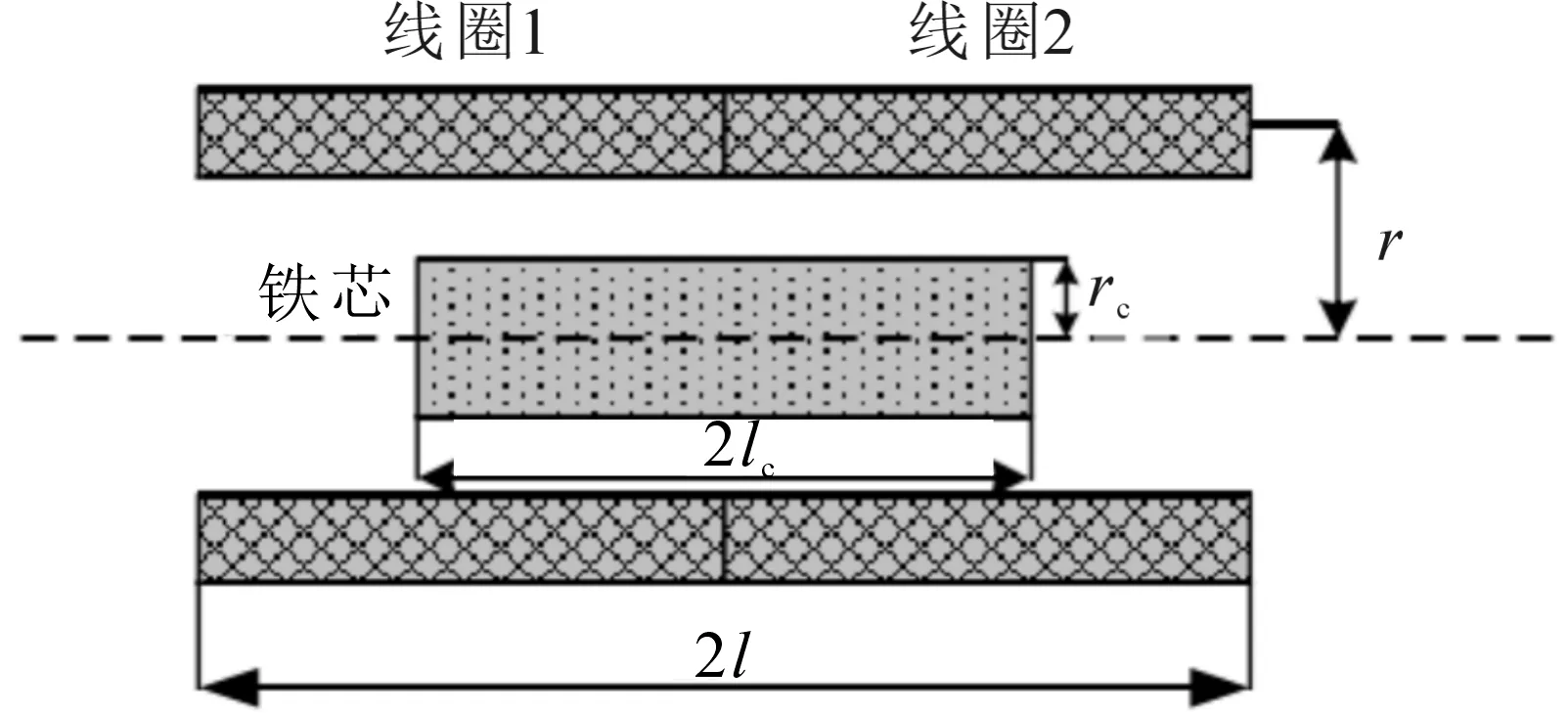

差动式螺管型电感线圈由两个结构相同的线圈组合构成,如图2所示。r为线圈半径,l为线圈长度的一半。线圈的磁场由两部分组成:一是线圈激励电流I建立的激励磁场B1(空心线圈磁场);二是由铁芯进入线圈后,铁芯被磁化所产生的附加磁场B2。计算空心线圈的电磁场:设差动式螺管线圈长度为2l,线圈半径为r,每组线圈匝数为N。可得其中心线上沿轴向的磁感应强度为

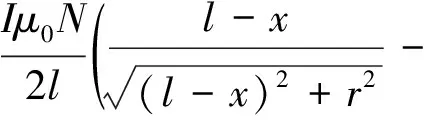

(3)

式中:I为线圈中的电流;μ0为磁导率;x为铁芯与线圈的移动距离。

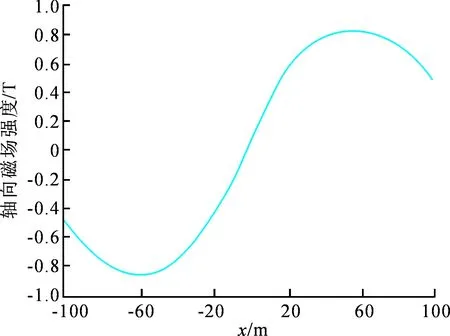

差动式螺管线圈轴向磁场分布曲线如图3所示。

图1 电磁感应原理Fig.1 Electromagnetic induction principle

图2 差动式螺管型电感线圈Fig.2 Differential snail canal inductance coil

图3 差动式螺管线圈轴向磁场分布曲线Fig.3 Differential solenoid coil axial magnetic field profile

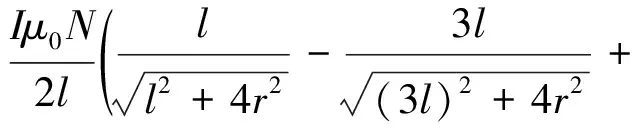

图3中曲线表明:在x=0.6l处轴向磁场强度最大,且磁场变化最小。在x=0.6l附近,忽略磁感应强度在轴向分布的不均匀性,可得磁感应强度为

(4)

理想情况下,l≫r,对单个螺管线圈假设内部磁场强度处处相等,即

(5)

那么,单个空心电感线圈的电感为

(6)

式中:Ψ为线圈的磁链;Φ为线圈的磁通。

铁芯进入螺管线圈时,线圈磁通量发生改变,激励磁场产生,且激励磁场使总的磁场加强。假定有一铁芯沿线圈轴线方向伸入差动螺管线圈,如图4所示,半径为rc、磁导率为μm。当磁导率增至μ0μm时,线圈电感值相应增加。假定铁芯在线圈内的长度为2lc,即伸入单个线圈的长度为lc,则单个螺管线圈的电感为

(7)

图4 差动式螺管式电感线圈电磁场Fig.4 Electromagnetic field of differential snail canal inductance coil

铁芯向线圈 1 推进了位移Δlc,则线圈 1 的电感增加ΔL1;线圈 2 中的铁芯长度减少Δlc,电感减小ΔL2,即

(8)

差动线圈总的电感的变化量为

(9)

因此电感相对变化量为

(10)

可见电感的变化量与铁芯的位移量Δlc呈线性关系[13]。

1.3 传感器非电量与电量转化

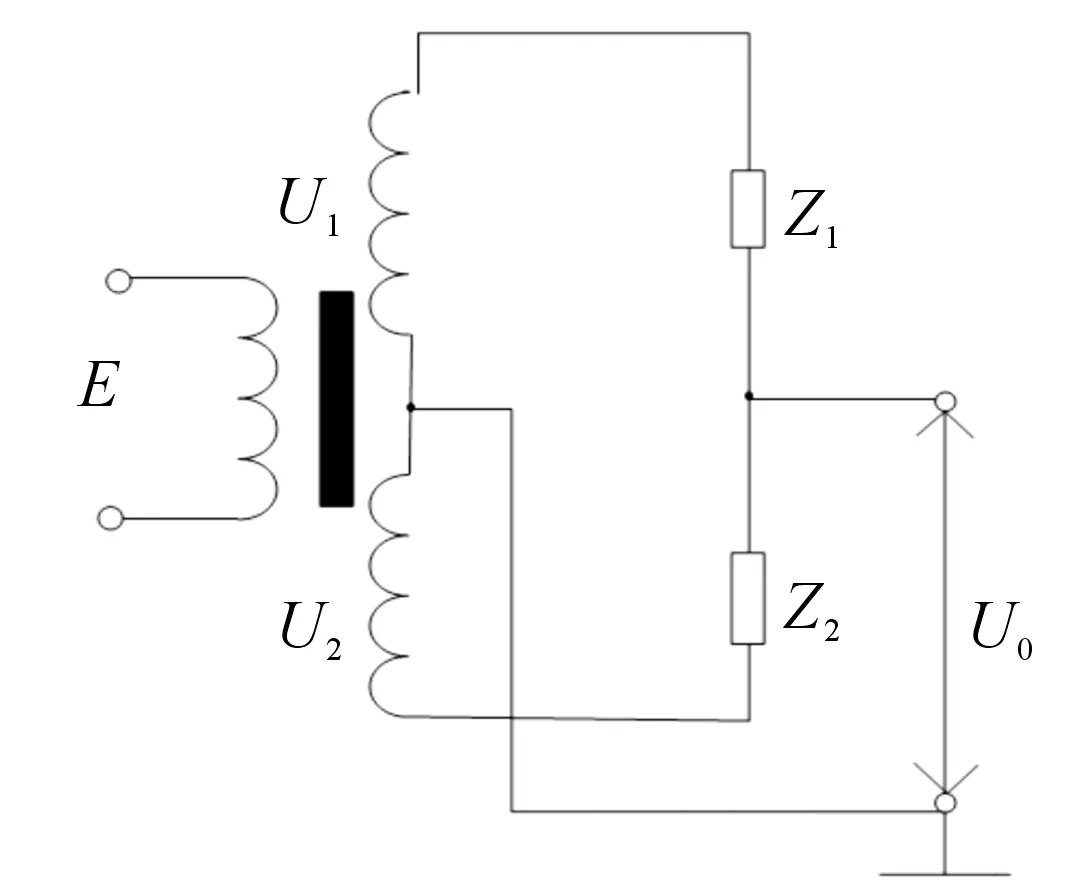

在电感传感器内传感器线圈电感受铁芯移动的影响,需要将电感的变化转化成电桥电压或电流然后进行后续处理。交流电桥输出可与交流运放(无零漂)直接相接。此外,为满足对检测动态响应的频率要求,电桥交流电频率约为位移变化(即电感变化)频率的数十倍[14]。交流电桥有电阻平衡臂电桥、变压器电桥和紧耦合电感臂电桥等。文中研究的电感传感器(JT-502A)采用的是变压器交流电桥,如图5所示。E为传感器初始线圈电压;U1,U2为次级线圈电压;Z1,Z2为等效阻抗;U0为线圈输出电压。

图5 变压器交流电桥Fig.5 AC transformer bridge

将传感器的两个差动线圈当做工作臂,变压器的两个二次绕组作为平衡臂。若传感器的输入电压为U1和U2,两线圈等效阻抗为Z1和Z2。当铁芯位于线圈中间位置时,两线圈等效阻抗为Z10和Z20,有

Z10=Z20=Z0=R0+ωL0

式中:Z0为等效阻抗;R0为等效电阻;ω为电压频率;L0为等效电感。假设输出端的负载阻抗为无穷大,则输出电压为

(11)

当铁芯偏离中间位置向上移动Δlc,上下线圈的阻抗将发生变化,其中上边增加ΔZ,下边减小ΔZ,即

Z1=Z0-ΔZ,Z2=Z0+ΔZ, ΔZ=ωΔL

(12)

其中ΔZ为线圈的阻抗变化量。

将式(12)代入式(11)可得线圈输出电压变化量为

(13)

理想情况下,根据电磁定理传感器两端输入电压幅值相等且电感线圈呈纯感性,则有

(14)

其中U为传感器两端的输入电压。即电感传感器输出电压变化与电感变化呈线性关系[15]。

将式(7)~(8)代入式(14)得到

(15)

式中:Δlc为铁芯在单个线圈内的长度变化量;l为螺管的长度;r为螺管的半径。

由式(15)可以得到,差动线圈输出电压的变化与铁芯位置变化呈正比关系。因此在理想情况下,电感传感器的电压量输出与铁芯的移动量呈线性关系。然而由于线圈加工工艺的限制,l≪r的条件并不能完全满足,造成磁场的不均匀,电感传感器的电压输出与铁芯的移动量呈现出一定的非线性。由式(4)可知,影响磁场不均匀的主要因素为线圈长度和线圈半径。线圈的安装误差对输出也有一定的影响,如铁芯轴线与线圈轴线平行但不重合;铁芯与线圈轴线成一角度;差动线圈的两个线圈不同轴[5]。

在实际应用中,由于机械装配误差、差动线圈的参数不对称和传感器自身机械原理等因素的影响,导致传感器的铁芯移动量与电感传感器的电压输出量呈现一定的非线性,而影响到传感器的测量精度。

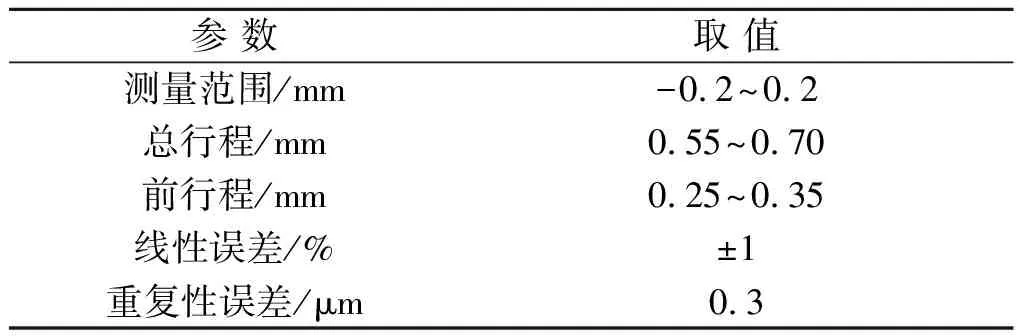

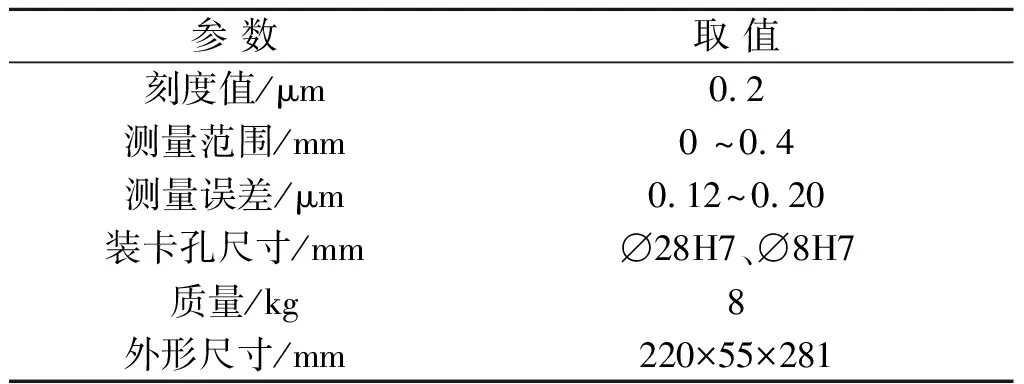

2 误差补偿实验

电感传感器(JT-502A)主要零部件包括测杆、磁芯和线圈等。检测时测子与工件表面机械接触,并随工件表面形状发生移动,测子的移动带动测杆的铁芯与线圈发生相对位置变化,从而使线圈的电感量发生变化。通过调理电路将变化的信号进行滤波、放大和整形处理后,以模拟信号或数字信号的形式显示出来。传感器的具体参数见表1。

2.1 传感器标定实验

传感器的标定采用精度更高的微动测量台架(BCT-5C),其微动部分是由两个带有斜面(斜度:1∶50)的上、下微动块和微分装置所组成,当微分装置的千分螺杆旋转一周,微动块横向移动0.5 mm,纵向升高0.01 mm,微分装置上的读数鼓轮(50等分刻线)两刻线间隔读数为0.000 2 mm,具体参数指标见表2。

表1 电感传感器(JT-502A)的主要参数

表2 微动测量台架(BCT-5C)的主要性能指标

为了消除微动测量台架的旋转间隙,使用时,需要按一定方向调节微分装置,反方向旋转要超过所需对准的刻度几格,然后再回方向旋转对准所需刻度位置,这样来消除回程间隙所造成的误差。

传感器的标定实验系统由微动测量台架、传感器、高精度电感测量仪(电箱)、PCI-1711数据采集卡及工控机组成,将传感器装夹在微动测量台架上,并与标准量块接触。实验开始时,旋转微动测量台架到给定量,传感器的测杆发生对应的位移量,通过高精度电感测量仪(电箱),将输入的传感器信号进行模拟放大、整形处理后,再由 PCI-1711数据采集卡将传感器的测量结果转换为数字信号传输到工控机进行处理及显示。

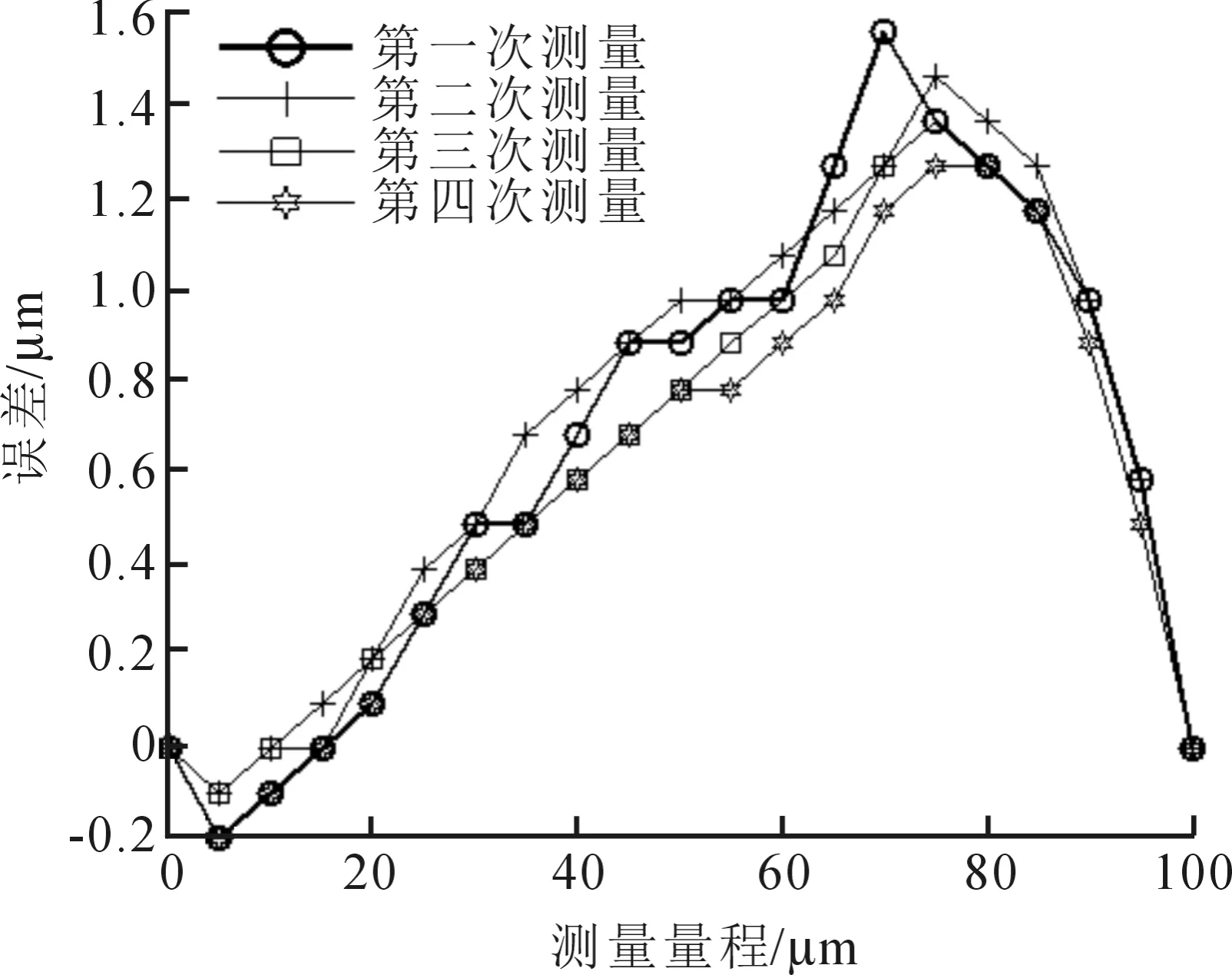

电感传感器(JT-502A)的测量量程是-0.2~0.2 mm,考虑到工程应用实际范围和传感器的最佳线性段,选取0~100 μm的测量范围进行测量误差补偿。传感器非线性误差实验开始前,需要将传感器的0 μm和100 μm两个位置分别进行校准。然后,移动微动测量台架的微动块,每升高5 μm记录传感器的对应示值,在0~100 μm共采录21个数据点。根据实验要求,按照上述步骤反复测量多次,并将实验数据整理,进行处理后以二维图形直观显示,如图6所示。选取四组重复性实验的数据进行分析。

图6 传感器反复测量实验Fig.6 The repeated experiments of the sensor

通过图6可直观看出传感器的测量误差变化趋势大体一致,验证了电感传感器的测量误差主要是由硬件的固有缺陷造成,属于定值性系统误差。

2.2 传感器误差补偿实验

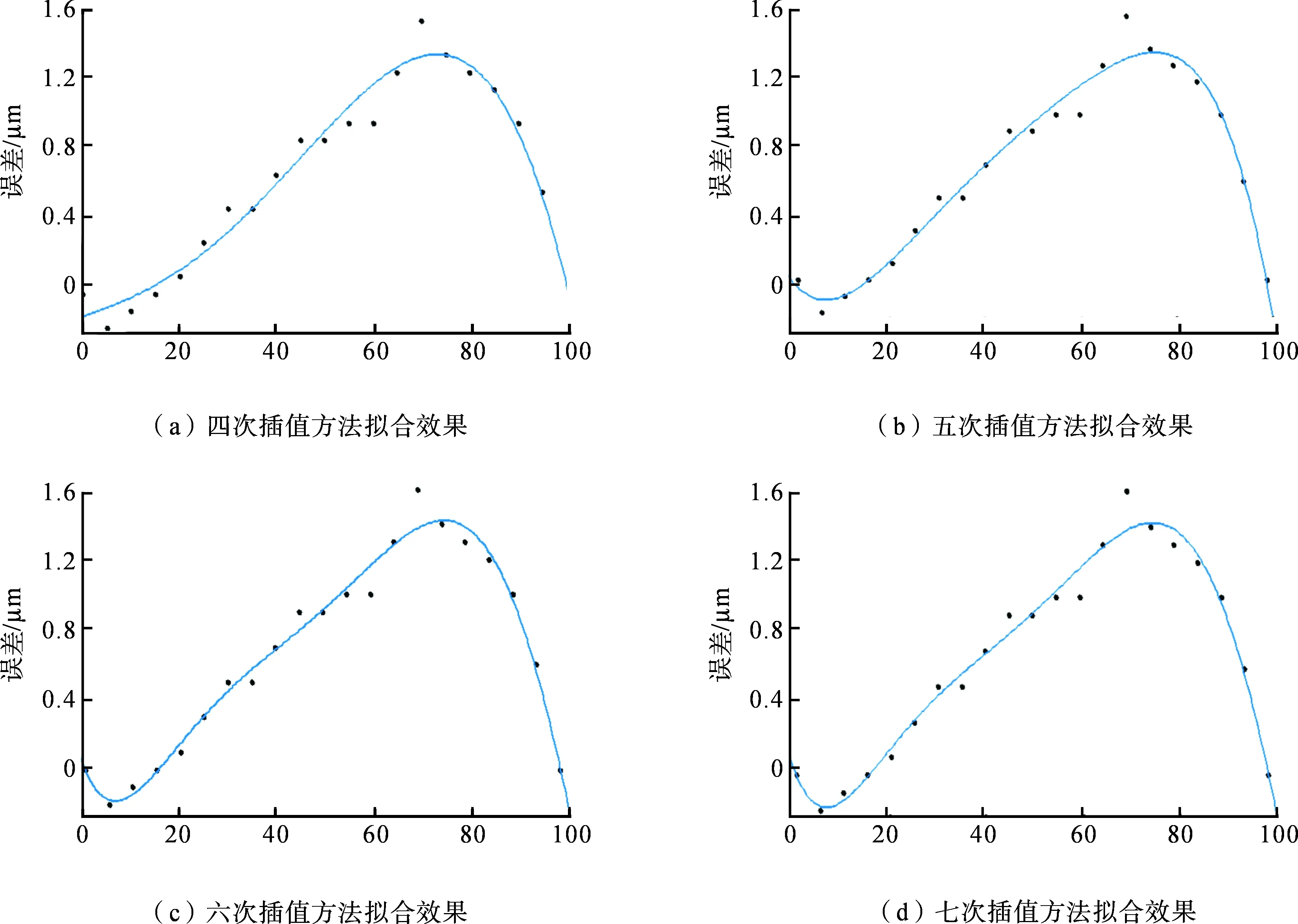

为了能够实现对传感器的测量误差进行有效补偿,将传感器标定试验中测量得到的传感器误差数据进行各种插值拟合,如图7所示。通过比较,选择拟合效果较好的六次多项式插值方法,得到拟合曲线的函数为

Δf(x)=p1·x6+p2·x5+p3·x4+p4·x3+p5·x2+p6·x+p7

(16)

式中:Δf(x)为误差的拟合值;x为电感传感器测量值;p1,p2,p3,p4,p5,p6,p7为插值拟合系数,且p1=7.866×1011,p2=-2.796×108,p3=3.63×106,p4=-0.000 221 8,p5=0.006 584,p6=-0.060 26,p7=-0.007 052。

对传感器测量结果进行补偿,即

F(x)=f(x)-Δf(x)

式中:F(x)为补偿后传感器的示值;f(x)为补偿前传感器的示值;Δf(x)为传感器误差的拟合值。

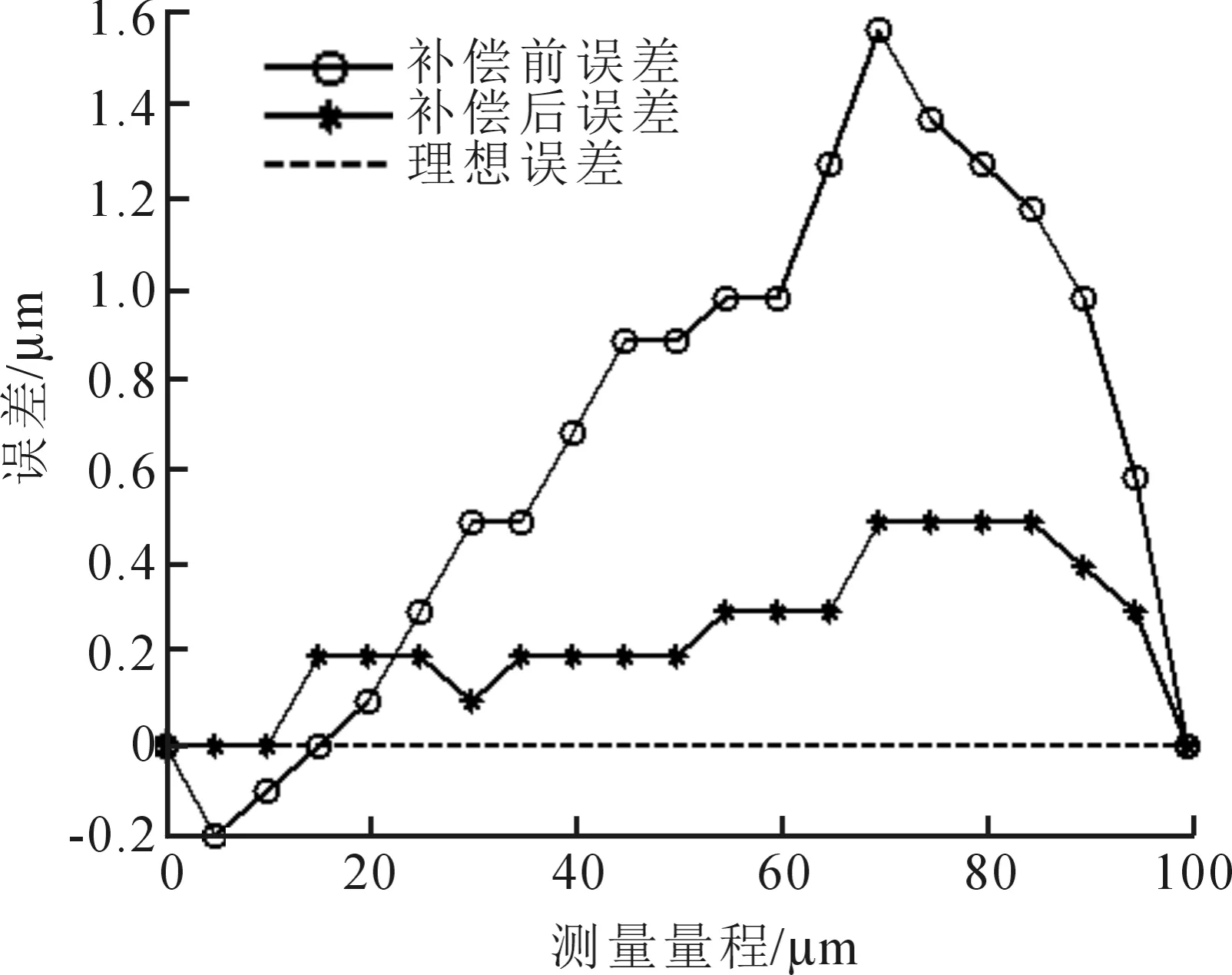

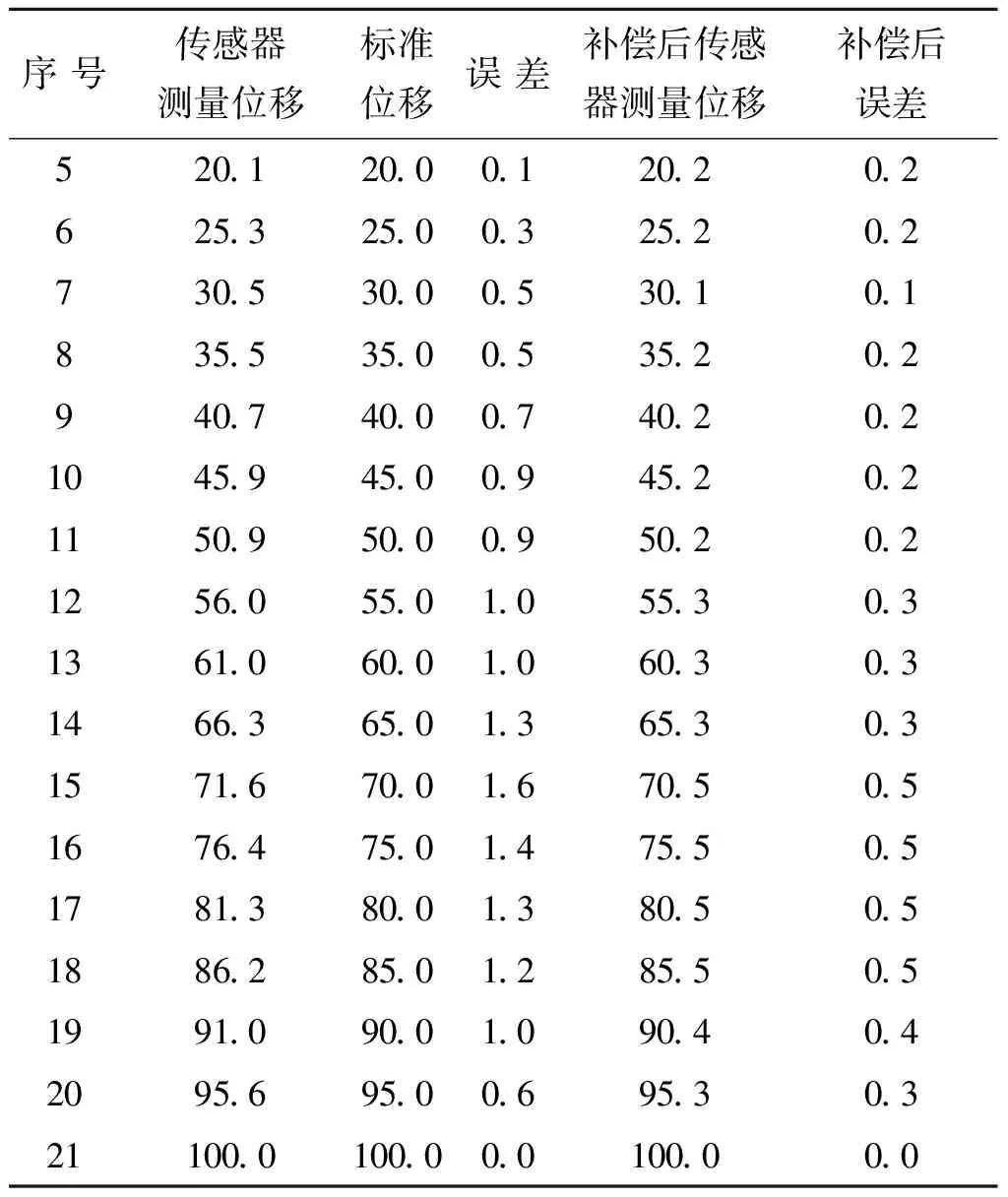

将传感器误差的拟合函数通过C语言编译成算法,写入测试系统的软件中,对传感器测量数据进行实时误差补偿,补偿结果如图8所示。其测量数据补偿过程见表3。

通过图8及表3可以看出,电感传感器的测量误差得到了有效的补偿,误差值可从最大的1.6 μm降低至0.5 μm,并保持相对稳定,传感器的测量精度明显提高。

图7 多种插值拟合Fig.7 Fitting by various interpolation methods

图8 传感器误差补偿结果Fig.8 Result of sensor error compensation

表3 测量数据补偿(μm)Tab.3 Measurement data compensation (μm)

续表3

序 号传感器测量位移标准位移误 差补偿后传感器测量位移补偿后误差520.120.00.120.20.2625.325.00.325.20.2730.530.00.530.10.1835.535.00.535.20.2940.740.00.740.20.21045.945.00.945.20.21150.950.00.950.20.21256.055.01.055.30.31361.060.01.060.30.31466.365.01.365.30.31571.670.01.670.50.51676.475.01.475.50.51781.380.01.380.50.51886.285.01.285.50.51991.090.01.090.40.42095.695.00.695.30.321100.0100.00.0100.00.0

3 结 论

以电感传感器(JT-502A)为研究对象,分析电感传感器的工作原理及内部构成,分析产生测量误差的原因,验证了传感器的误差是系统定值性误差,通过实验标定了传感器的示值误差,对电感传感器的测量误差进行了六次多项式插值拟合,将插值函数写入测试系统的软件中,对电感传感器的误差进行实时补偿,测量误差从1.6 μm降低至0.5 μm。结果表明,此补偿方法对电感传感器测量精度的提高有明显效果。在工程实际应用中,采用软件编程实现电感传感器精密测量已十分广泛,采用该技术实现电感传感器检测圆度、位置度等精密测量,具有一定的参考和应用价值。