基于有限元分析与试验的型材下陷成形回弹

2019-01-19韩志仁杜松宸孟祥韬

韩志仁,杜松宸,孟祥韬

(1.沈阳航空航天大学 航空宇航学院,沈阳 110136;2.中航沈飞民用飞机有限责任公司 技术处, 沈阳 110134)

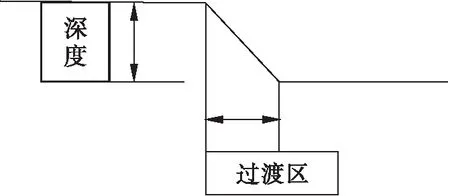

型材零件是大型飞机机身应用广泛的基本构件,T 型材、L 型材、Z型材和 U型材是军机常用的类型,除了上述4种类型,民机还有C型材和TUT型材。采用挤压型材制造的框类零件以及长桁类零件等为满足装配需求,通常会出现纵横交叉的情况,这就需要在型材上设计一个或者几个下陷,下陷的主要形式分为单面下陷成形、双面下陷成形、直下陷成形、弯曲下陷成形等,下陷区分布在型材的端头或者型材中间位置。下陷成形过程需满足工艺要求,两个主要的工艺参数为下陷深度以及过渡区长度,如图1所示。

图1 下陷的形式

综上所述,型材下陷成形技术是飞机零件成形工艺中广泛采用的一种零件加工技术,但由于型材下陷变形区材料的弹性变形会产生回弹[1-2],而零件的回弹会使成形件产生形状误差,严重降低成形零件的质量以及后续装配的进度。因此,改进型材下陷成形的工艺水平对提高飞机制造水平和节约成本具有十分重要的意义[3-6]。为了研究回弹对于成形件的影响,本文通过有限元分析模拟型材下陷过程,并通过试验验证有限元分析的合理性。

1 利用有限元模拟分析型材下陷成形过程

采用ABAQUS有限元软件,针对L型材和T型材的下陷成形进行了有限元建模,L型材长度为387mm,截面图尺寸如图2所示。T型材长度为340 mm,截面图尺寸如图3所示。零件材料为LY12, LY12的密度为2 780 kg/m3,杨氏模量70 000 MPa,泊松比0.34[7],室温下的应力应变关系曲线如图4所示。下面以L型材为例介绍下陷成形有限元模型的建模,零件采用三维八节点线性六面体显式单元C3D8R,网格单元数量为35696。划分网格后的L型材零件如图5所示,上、下模具均采用四节点三锥双线性刚性隐式单元R3D4,将上模与下模约束为刚体,对于上下模具的边界条件为限制下模具的全部自由度,仅保留上模具沿Y轴方向移动的自由度,零件为变形体,考虑到型材与模具之间存在摩擦力,摩擦类型为库仑摩擦[8-10],摩擦系数为μ=0.1,接触采用罚函数法通用接触,质量放大系数为10,划分网格后的模具有限元模型如图6所示,网格划分过程中对某些接触状态复杂或应力应变状态复杂区域要进行网格细化[11-13]。

图2 L型材截面形状与尺寸

图3 T型材截面形状与尺寸

图4 应力应变曲线

图5 零件模型

L型材下陷成形过程如图7所示,型材下陷成形是由上下模施加一定成形力挤压零件成形的过程[14]。零件处于上下模之间,型材在上模具的挤压及下模具的支撑作用下,左侧区域的端头部分开始向贴近下模具的方向弯曲变形,端头部分弯曲到一定程度后,开始与下模接触,在模具作用下,非下陷区域向贴近上模的方向变形,下陷区域向下继续弯曲变形,直到上模具与下模具达到预设的距离,型材下陷成形过程结束。

图6 模具模型

图7 型材下陷成形过程

在ABAQUS/EXPLICIT求解器中进行分析计算,分析完成后在分析模块中进行后处理操作[15]。输出空间节点的位移量,L型材节点的位移云图如图8所示,T型材节点的位移云图如图9所示。通过拾取关键节点来获取节点Y向的位移值,分别拾取左右两侧的下陷处、端头、下陷与端头中间位置的位移值,对于L型材,选取下陷处的位置作为测量位置1,端头处的位置作为测量位置3,下陷处与端头处的中间位置作为测量位置2,测量位置的示意图如图10所示。 T型材是对称结构,分别在左右两侧测量区域测量,选取下陷处的位置作为测量位置1,端头处的位置作为测量位置3,下陷处与端头处的中间位置作为测量位置2。取左右两个测量位置的平均值,测量数据的单位为mm,测量位置的示意图如图11所示。对L型材、T型材的测量数据进行整理,如表1、表2所示。

图8 L型材节点位移云图

图9 T型材节点位移云图

图10 L型材测量位置

图11 T型材测量位置

表1 L型材位移数据mm

表2 T型材位移数据 mm

2 型材冲压成形试验

试验的目的是为了验证有限元仿真的可行性,选择L型材和T型件作为研究对象,进行型材冲压成形试验。

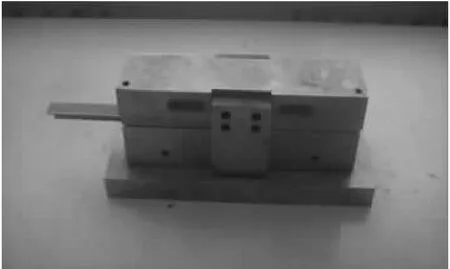

2.1 试验设备及模具

试验采用的设备是型号为YB32-100C单动液压机,冲压试验选取压力为15 MPa。L型材下陷量为2.36 mm,T型材下陷量为3.05 mm。试验采用的L型材和T型材的尺寸规格与上述有限元模拟采用的规格一致,所需模具为依据上述有限元模拟进行设计,根据生产需求自行制造,如图12、13所示。

图12 L型材模具

图13 T型材模具

2.2 型材冲压成形试验结果分析

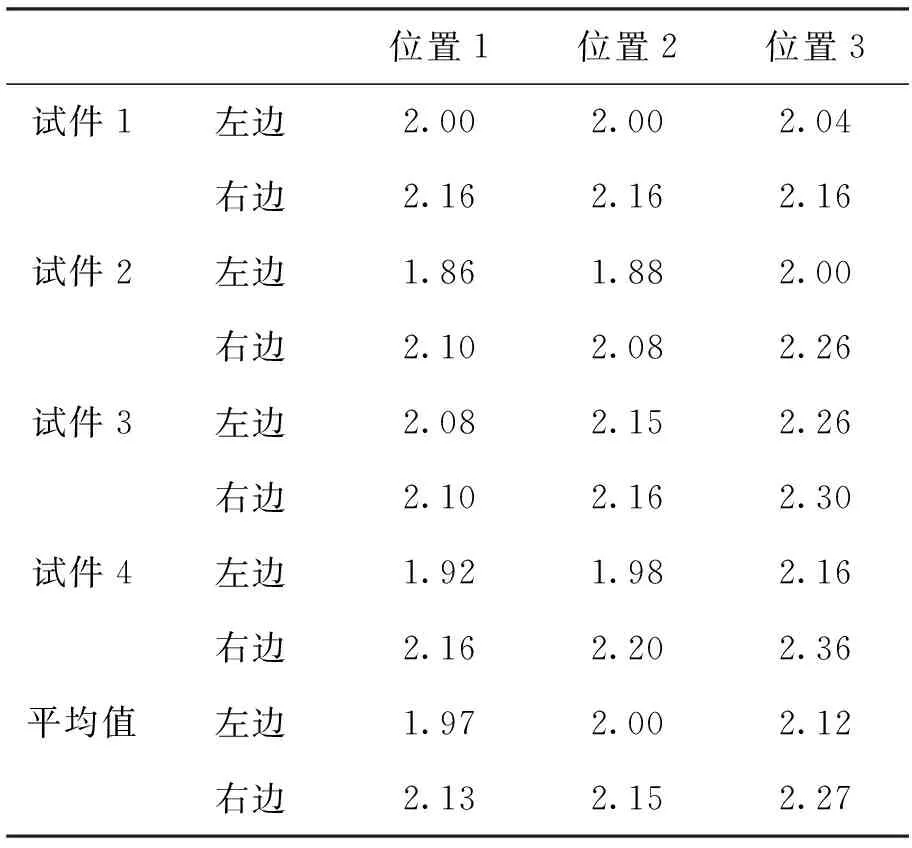

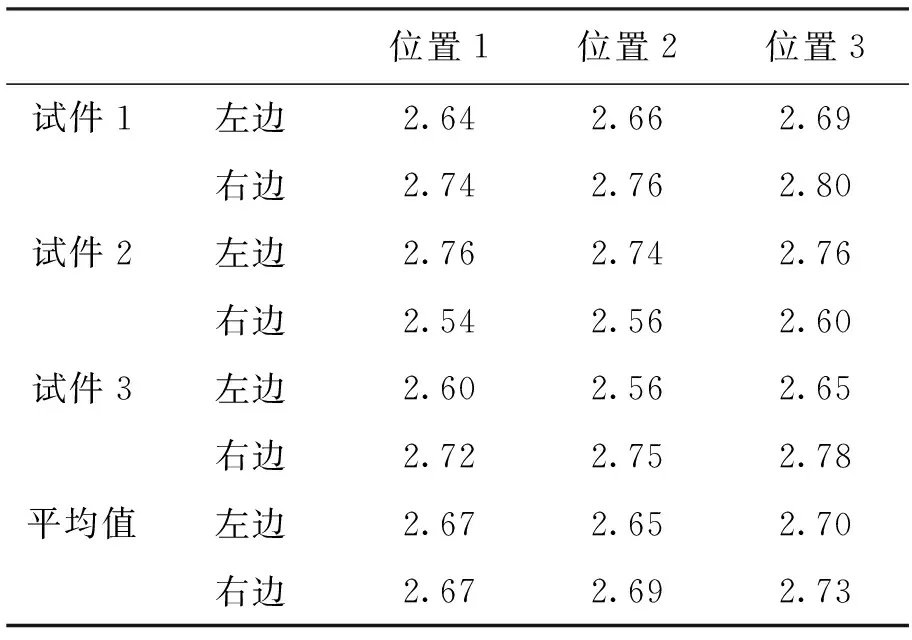

冲压后的L型材件如图14所示,冲压后的T型材件如图15所示。试验给出的L型材和T型材下陷量与上述有限元模拟的下陷量相同,回弹后下陷深度的测量位置与图10、11所示的有限元模拟的测量位置保持一致。L型材下陷深度的测量数据及平均值,如表3所示。T型材下陷深度的测量数据及平均值,如表4所示。L型材下陷深度的有限元模拟值与试验测量数据的平均值对比,如图16所示。T型材下陷深度的有限元模拟值与试验测量数据的平均值对比,如图17所示。

图14 L型材件

图15 T型材件

表3 L型材下陷深度数据mm

表4 T型材下陷深度数据 mm

图16 L型材下陷深度有限元分析与试验数据对比

图17 T型材下陷深度有限元分析与试验数据对比

从表3得出,回弹后的下陷深度在1.86 mm与2.36 mm之间。从图16看出,回弹后下陷处的下陷深度要小于端头处的下陷深度,测量数据呈增长趋势。从表4得出,回弹后的下陷深度在2.54 mm与2.80 mm之间。从图17看出,回弹后的下陷处的下陷深度要小于端头处的下陷深度,测量数据呈增长趋势。

L型材有限元分析的结果中,位置1的平均值为2.05 mm,位置2的平均值为2.08 mm,位置3的平均值为2.13 mm。试验结果中位置1的平均值为2.05 mm,位置2的平均值为2.08 mm,位置3的平均值为2.19 mm,各个位置模拟结果与试验结果对比的偏差均未超过3%。T型材有限元分析的结果中,位置1的平均值为2.83 mm,位置2的平均值为2.90 mm,位置3的平均值为2.90 mm。试验结果中位置1的平均值为2.67 mm,位置2的平均值为2.67 mm,位置3的平均值为2.71 mm。模拟结果与试验结果对比的偏差分别为5.99%、8.61%、7.01%。

比较回弹后型材下陷深度的模拟值与模拟的下陷量可以得到回弹量,对于L型材,位置1的回弹量为0.31 mm,位置2的回弹量为0.28 mm,位置3的回弹量为0.23 mm。对于T型材,位置1的回弹量为0.22 mm,位置2的回弹量为0.15 mm,位置3的回弹量为0.15 mm。对比L型材和T型材的回弹量可以看出,T型材的回弹量较小,型材的截面形状对型材下陷成形具有很大的影响,截面形状越复杂,下陷成形后的回弹量越小。

3 模具压下量与目标下陷深度的关系

根据试验与仿真结果,综合分析可得到模具压下量与目标下陷深度的关系:

(1)对于L型材,选取模具压下量为1.86 mm、2.36 mm、2.86 mm,进行有限元模拟的对比分析,有限元模拟的测量位置与图10、11所示的测量位置保持一致。得到的每个位置的下陷深度,并取平均值,模具压下量1.86 mm、2.36 mm、2.86 mm对应的下陷深度分别为1.55 mm、2.08 mm、2.45 mm,如图18所示。

图18 L型材压下量与下陷深度的关系

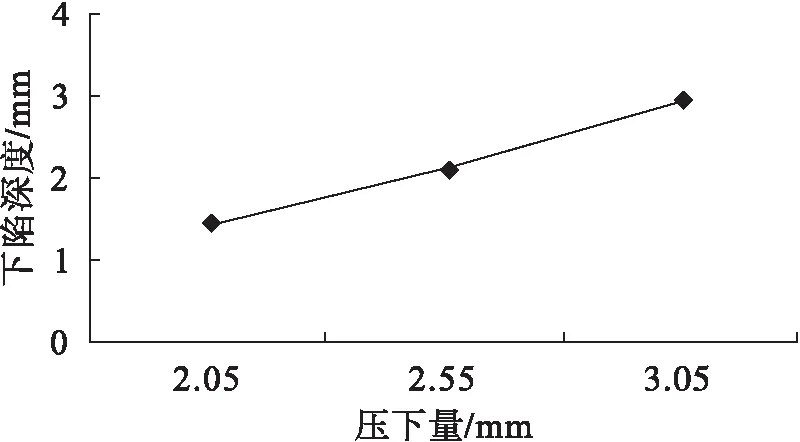

(2)对于T型材,选取模具压下量为2.05 mm、2.55 mm、3.05 mm,进行有限元模拟的对比分析,有限元模拟的测量位置与图10、11所示的测量位置保持一致。得到的每个位置的下陷深度,并取平均值,模具压下量2.05 mm、2.55 mm、3.05 mm对应的下陷深度分别为1.45 mm、2.10 mm、2.88 mm,如图19所示。

图19 T型材压下量与下陷深度的关系

4 结论

(1)对于直下陷L型材,在下陷附近的区域下陷深度小,远离下陷区的下陷深度大;对于直下陷T型材,在下陷区附近的下陷深度小,而在T型材的端部下陷深度大。

(2)L型材直下陷成形后的回弹量比T型材直下陷成形后的回弹量大,这种现象与截面形状有关,截面形状越复杂回弹量越小。

(3)有限元模拟值与试验值在每个位置的测量数据变化的趋势基本一致,回弹后下陷深度的模拟值与试验值比较接近,证明了通过ABAQUS有限元分析建模与求解的可行性与合理性。通过对比有限元模拟,根据模具压下量与目标下陷深度的关系分析,本文所提出的有限元模拟及试验方法可以用来指导生产实践,为优化模具提供了参考依据。