船舶建造过程中平面分段精度控制工艺研究

2018-08-07陆永胜

陆永胜,栾 婷

(扬州中远海运重工有限公司,江苏 扬州225211)

0 引言

近年来,因金融危机影响,造船形势持续低迷。船东因资金链难以支撑而以船舶质量问题为借口弃船、压低船价的现象时有发生,所以提高船舶建造质量可以有效缓解船东以船舶质量问题为借口弃船、压低船价的现状。造船精度管理技术直接影响船舶的建造质量和建造效率,因此,开展船舶建造精度管理势在必行。

造船精度管理的发展阶段如下:第一阶段,采用卷尺、线锤进行分段精度测量。该阶段的精度控制主要依靠现场精度人员的经验积累;第二阶段,运用全站仪以及PDA(掌上电脑)进行测量。该阶段测量的数据可以传输到计算机上进行数据分析,分析后精度人员可以通过AutoCAD或者办公软件编制测量表和报告书;第三阶段,精度管理体系流程建立。该阶段能够实现精度分析软件与船舶设计三维软件(如Tribon等)的无缝连接,从而实现对分段形态数据的自动分析计算,并生成测量表和报告书[1]。目前国外主流造船企业的精度管理已进入第三阶段,而国内大部分造船企业仍处于第一阶段,小部分造船企业处于第二阶段。

船舶的中间部分一般接近平行,被称为平行中体。在船舶结构中,平行中体占全船比例较大,由此可见,船舶建造过程中,平面分段所占比重较大。因此,提高平面分段的精度控制工艺是提高船舶建造效率、缩短船舶建造周期的重要途径,对船舶建造精度控制工艺研究有着重要意义。

1 平面分段概述

在以中间产品为导向的现代造船模式下,分段是船舶建造过程中最基本的中间产品。分段结构复杂,一些分段外型平直或接近平直,称为平面分段,反之,分段外型曲度较大的则称为曲面分段[2]。

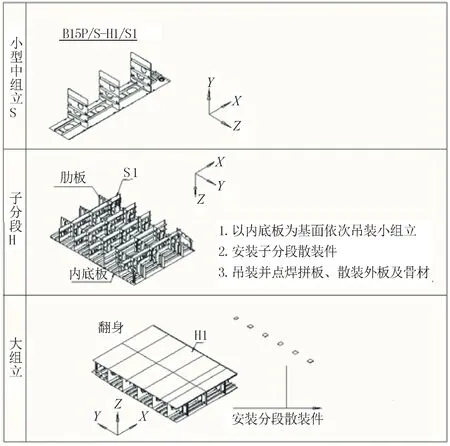

平面分段有很多,例如双层底分段、甲板分段、双舷侧分段等。平面分段先经过分段流水线(拼板装配焊接工位、纵骨装配焊接工位、小组装配焊接工位、中组焊接装配工位),最后在平台中心翻身大组。典型双层底分段的装配流程如图1所示。图中,第一行为分段散装件S1的部件组成,图中第二、三行为B15P分段的装配流程。首先以内底板为基面依次吊装小组立肋板;其次安装分段散装件S1;然后吊装并点焊拼板、散装外板及骨材;最后安装分段散装件,形成完整的双层底分段。

2 平面分段建造精度控制内容及补偿量计算

2.1 平面分段建造控制内容

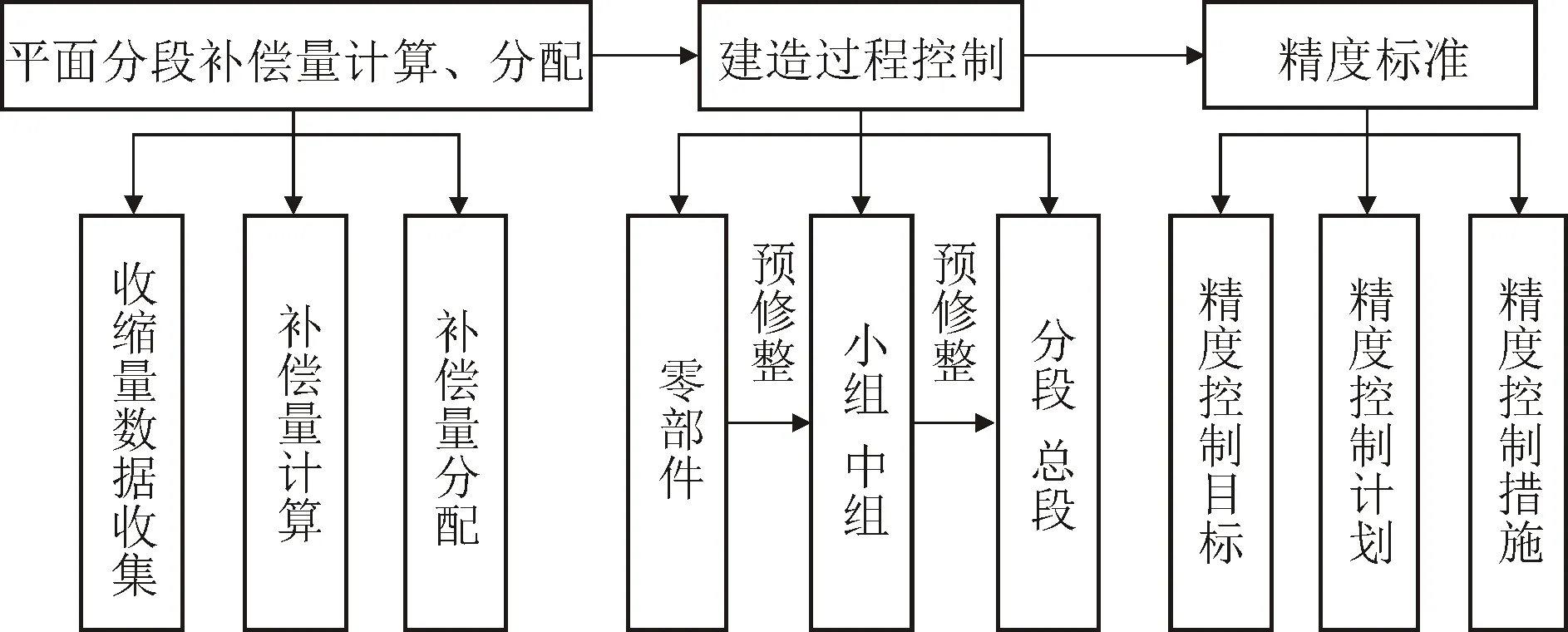

平面分段建造精度控制的内容可分为:平面分段建造各个工序的补偿量计算与分配、平面分段建造过程控制、平面分段精度标准的制定,具体内容如图2所示。通过长期的数据统计,分析出不同建造条件下的补偿量,并将该补偿量分配到平面分段建造的每道工序,从而实现用补偿量代替余量的理想状态。建造过程控制是指在实际制造过程的每道工序中都采取有效的精度控制手段,确保不满足精度要求的变形量在进入下道工序前去除。造船企业精度标准是基于行业标准,并结合造船企业设施条件、工艺技术水平、实际生产特点而制定的。精度标准的制定是造船企业造船精度管理的最终目的,一般从技术和管理两个方面来制定。技术方面包括编制产品技术文件和编制施工工艺文件等,管理方面包括编制作业标准、编制精度控制检测表和建立精度控制点。

图1 双层底分段制作流程

图2 平面分段建造的精度控制

2.2 平面分段建造过程补偿量的分配与计算

在船舶建造过程中,焊接构件在焊接过程中会产生焊接变形,焊接收缩变形是船舶建造过程中影响构件变形的主要因素。因此,为满足船体完工后,理想精度要求的无余量状态,需要在零部件加工、装配、焊接、火工矫正等各道工序增加补偿量。

(1)船台合拢阶段

船台合拢阶段是船体分段建造的最后一道工序,该阶段补偿仅针对船台合拢过程中的收缩。该阶段补偿量的加放为:

C船台合拢补偿=c7

(2)总段装配阶段

总段装配阶段补偿量除了包含总段装配阶段的纵向和横向补偿c6,还包含后一道工序(船台合拢)阶段的补偿要求c7。因此,该阶段补偿量的加放为:

C总段装配补偿=c6+c7

(3)分段组立装配阶段

分段装配阶段补偿量除了包含分段装配阶段的纵向和横向补偿c5,还包含后两道工序(总段装配和船台合拢)阶段的补偿要求c6+c7。因此,该阶段补偿量的加放为:

C分段装配补偿=c5+c6+c7

(4)小组阶段

组件装配阶段补偿量除了包含组件装配阶段的纵向和横向补偿c4,还包含后面三道工序(分段装配、总段装配和船台合拢)阶段的补偿要求c5+c6+c7。因此,该阶段补偿量的加放为:

C组件装配补偿=c4+c5+c6+c7

(5)部件装配

和组件装配一样,部件装配阶段补偿量除了包含部件装配阶段的纵向和横向补偿c3,还包含后面四道工序(组件装配、分段装配、总段装配和船台合拢)阶段的补偿要求c4+c5+c6+c7。因此,该阶段补偿量的加放为:

C部件装配补偿=c3+c4+c5+c6+c7

(6)零件加工和装配

零件是构成船体分段的最小单元,因此,在零件加工、装配过程中,除了考虑零件加工、装配的纵向和横向补偿a1+a2,还需要考虑后续所有工序的补偿要求。因此,该阶段补偿量的加放为:

C零件加工装配补偿=c1+c2+c3+c4+c5+c6+c7

分段组立装配阶段的收缩补偿量主要是内构件横向和纵向收缩补偿。对于平面分段的纵横构件,纵向构件主要分强纵桁材和纵骨材,纵骨一般为球扁钢、T型材等型材,横向构件一般为肋骨框架。假定每根强纵桁材的焊接收缩量为a,每根纵骨的焊接收缩量为b,每个肋骨框架的收缩量为c。

分段组立阶段的横向收缩量D5:

式中:M为强纵桁材根数;N为纵骨根数。

分段组立阶段的纵向收缩量D6:

(7)有些招标不符合法定程序,从发标书至开标时间少于 20天,更有甚者中间还有可能对某些内容进行变动,让投标单位叫苦不迭;

而对于组立阶段纵向构件的收缩,可以看做连续的过程,即可将强纵桁材和纵骨的焊接收缩看作相同构件的收缩。假设其平均的收缩为d,则有以下等式:

则组立阶段的横向收缩D5:

D5=(M+N)d

而上述的焊接收缩a、b、c均取现场测量的平均值,其存在波动偏差。假设其波动偏差分别为Δa、Δb、Δc,则其收缩波动范围分别为(a-Δa、a+Δa)、(b-Δb、b+Δb)、(c-Δc、c+Δc),其中,焊接收缩a、b可转变为(d-Δd、d+Δd)。对这些波动范围取较大值,可得出最终的组立阶段补偿量C5。

横向收缩量C5计算如下:

C5=D5+(M+N)Δd

=(M+N)(d+Δd)

纵向补偿量C6计算如下:

以上所论述的船体建造全过程补偿量及所推算的组立装配阶段的补偿为理论情况下的补偿量,在现场实际生产情况中还应根据实际情况考虑建造误差、前后道累计误差等因素所引起的尺寸偏差造成补偿量不足问题,需要大量的现场测量统计数据作为支撑。

3 平面分段建造过程精度控制工艺研究

3.1 平面分段建造流程及其精度控制点

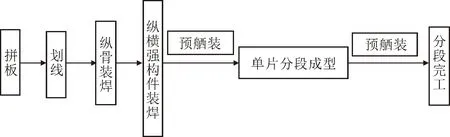

平面分段主要经历中组立和大组立的过程,对于单片体分段,仅经历中组立过程;对于多片体分段,各个片体组装大组后形成分段。中组立的建造流程主要是将纵横构件装焊在主板上,大组立的建造流程主要是中组立片体相互组装焊接。单片体分段的建造流程(中组立)如图3所示。

图3 单片分段中组立建造流程示意图

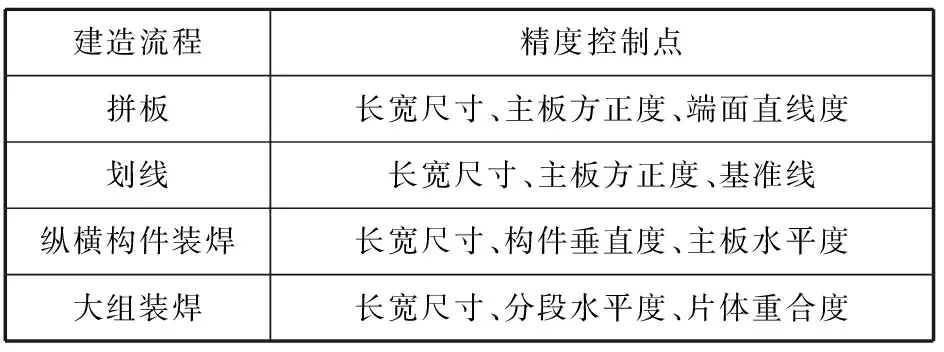

平面分段建造过程中的精度控制点见表1。

表1 精度控制点

表1的精度控制点、各个阶段均须对长宽尺寸进行控制。在主板拼板阶段,还须对主板的方正度和主板的端面直线度进行控制;划线阶段主要控制划线的精度及基准线的施工;纵横构件装焊阶段主要对构件安装的精度和主板水平进行管理;大组装焊阶段主要对片段之间的重合度和分段水平度进行管理。各个阶段所测量管理的长宽尺寸,可进行累积统计,进而测算出本组立阶段的精确收缩值和波动偏差。

3.2 平面分段建造过程精度控制工艺

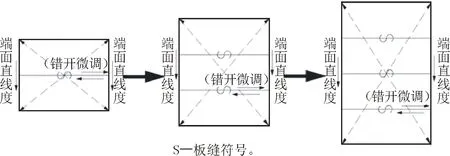

在主板拼板过程中,拼板的正方度和端面直线度是精度管理的重点,其直接关系到分段重合度及其最终搭载时合拢口的对接精度。在每一个拼缝拼接时,都对其对角线进行测量核对。当超出精度标准时,对拼缝进行纵向微调,这样在主板整体拼接完成后,其方正度和端面直线度均可保证。正确的拼板过程精度控制工艺示意图如图4所示。

图4 拼板精度控制工艺示意图

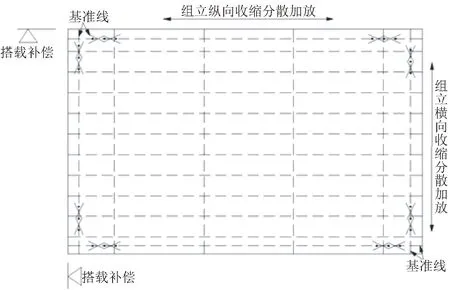

划线阶段主要根据拼板的精度状况,对纵横内构件进行划线,并划制基准线用于后道的对接。其中划线应注意区分组立阶段和搭载阶段的收缩补偿。组立阶段的补偿分散加放在纵横内构件上,而搭载阶段的收缩补偿则根据图纸补偿量加放方位进行加放,例如双层底加放在艉部和舷侧部位。其中基准线所形成的的封闭区间方正度需得到保证,与内构件划线相一致。划线补偿加放及基准线施工示意图如图5所示。

图5 划线补偿加放及基准线划制示意图

中组阶段的内构件装焊主要保证其按线装配的精度、装配垂直度及焊接前后的片体水平。对于构件间存在垂向对接焊缝的结构,其焊接后会引起主板水平上翘,应在焊接前对主板加放相应的反变形,以保证片体焊后到达水平良好的状况。

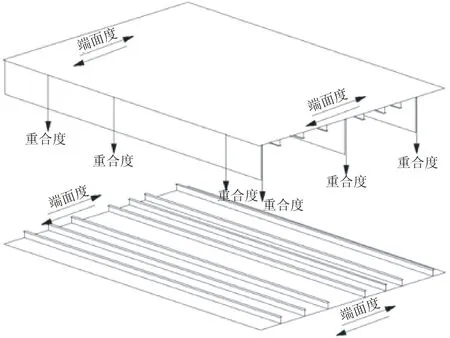

大组阶段的装焊精度控制主要管理片体与片体间的组装精度、重合度、端面度、水平度等精度管理点。一方面其重合度、端面度精度的好坏,受前道拼板精度影响较大,在前道拼板方正度不良时,则分段的重合度很难达到良好状况,因此应注重管理前后道全流程的过程精度管理。大组阶段重合度及端面度管理示意图如图6所示。

图6 大组重合度及端面度精度管理示意图

平面分段组立阶段的精度控制点主要集中在尺寸、方正度、端面度和重合度上。从上述分析的精度控制工艺流程上可看出,前道拼板划线的主板尺寸、对角线偏差、方正度和端面度是分段组立阶段的重要精度控制点。

3.3 基于精度控制的平面分段尺寸链精度分析

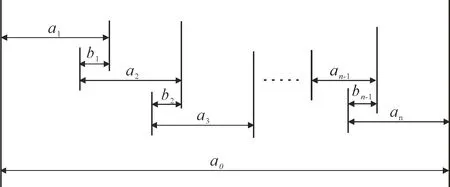

尺寸链是一组封闭的尺寸组,它是将相互之间存在联系的尺寸,按照一定顺序前后相接排列而成的。在机械领域应用较为广泛,是分析装配精度公差的重要工具。对于平面分段由基准线内所构成的尺寸组,也可以组成相应的封闭尺寸链。一种平面分段尺寸链(以宽度方向为例)如图7所示。

图7 平面分段主板宽度方向的基准线尺寸链简化图

在图7尺寸链中:封闭环a0为两端基准线间的总尺寸;增环an为构件间的划线间距尺寸。对船舶纵骨而言,a1,a2,a3,…,an表示纵骨之间的间距。减环bn为纵向构件的横向分散收缩。对船舶纵骨而言,b1,b2,b3,…,bn-1为每根纵骨的横向收缩。则封闭环a0的尺寸为:

在该尺寸链中,基准线封闭环的最终尺寸精度由各个组成环的精度来决定,其减环的横向分散收缩主要取决于焊接方式、水平和参数等因素,而增环尺寸取决于划线的精度。

采用概率法计算该尺寸链。根据中心极限定理,当组成环较多时,无论组成环是否为正态分布,其封闭环都非常接近正态分布,两个端部的概率很小,概率法只用截取中间最大的那一部分来计算。

则封闭环a0的数学期望为:

封闭环的a0的统计公差为:

式中:Ta0为封闭环的统计公差;K0为封闭环的相对封闭系数,可取1;Ki为组成环的相对分布系数;Ti为组成环的尺寸公差值。

则封闭环概率法求解的极大值和极小值为:

用概率求解尺寸链的计算方法非常有效。依据尺寸链的计算精度可以确定施工基准线,并累积前后数据,形成整船的尺寸链精度尺寸。基于概率的尺寸数据分析可用于全船尺寸精度的改进。

4 结语

本文对平面分段建造过程的精度控制工艺开展研究,并对全船和组立阶段的补偿收缩进行了详细的阐述和计算公式推导,在组立补偿收缩推导的基础上对其尺寸链精度进行了分析,由于缺乏相应实测数据,未能进行实例计算。本文对造船企业缩短造船周期和提高造船效率有着一定的指导意义。同时,造船企业也应该根据现场的施工条件和实际情况,总结出适合本企业的精度控制工艺,以提高船舶建造水平。