LNG船B型独立舱的结构强度研究

2018-08-07陈金峰张玉奎郑文青

陈金峰,张玉奎,郑文青

(1.中国船级社 上海分社,上海 200135;2.中国船舶及海洋工程设计研究院,上海 200011)

0 引言

随着人们对环境污染的日益重视,作为清洁能源的天然气日益被全球能源市场看好,导致用来运输液化天然气的LNG船的需求量相应增加。货物围护系统是LNG船的核心所在,目前市场上用于大型LNG运输船的围护系统主要有GTT薄膜型(NO96型和MARK III型)[1-2]、球罐型(MOSS型)[3]和SPB型[4],但其专利技术均被国外公司所垄断,建造采用其围护系统需要额外支付昂贵的专利费。我国能源结构的调整带动了我国LNG产品链尤其是LNG运输船和浮式LNG装置需求的增加,开发具有我国自主知识产权的具有成本优势的大型LNG船围护系统十分必要。

IMO B型独立舱是重要的货物围护系统类型,相比薄膜型舱具有晃荡载荷小,制造、检验、维护成本相对较低等优势,且相比C型或MOSS型独立舱具有较高的舱容利用率,可通过调整折角线位置与主船体结构形状高度匹配,以实现舱容利用最大化。独立舱作为围护系统的主屏壁,其结构安全设计对整个货物围护系统的安全至关重要。结合IGC规则[5]及相关船级社规范要求,本文利用有限元模型计算方法对B型独立舱结构强度进行计算分析,得到其结构应力分布特点,为关键区域的结构设计提供了依据。同时结合舱段结构应力分布特点对液货舱所受支座反力分布特点进行研究,对减小局部结构受力的方案进行了探讨。

1 B型独立舱结构设计

1.1 结构特点

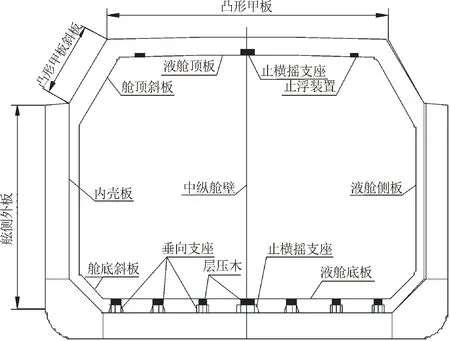

本文研究的B型独立舱为自身支承的由平面结构组成的棱形液货舱,横剖面形式如图1所示。独立舱由纵向壳体和端部横舱壁构成其周界,内部设有中纵舱壁和横向制荡舱壁。壳体及舱壁板采取骨材与强框架相组合的结构支撑形式。

图1 B型独立舱横剖面形式

B型独立舱与主船体间由垂向支座提供支撑,同时设置横向及纵向限位支座以限制液货舱与主船体间的相对位移,船舶航行时的货物和液舱重量及运动附加载荷将通过支座结构传递至主船体结构当中。液货舱顶部设有止浮支座,防止在船体破损进水时液货舱上浮与主船体碰撞造成损伤。

支座结构的设计是该型船结构设计的特点和难点:液货舱应得到布局合理且数量充足的支座结构的支持,使液货舱结构及支座结构均满足强度要求;但过多的支座结构将不利于液货舱在吊装时的精度控制,同时也将造成物料和人工成本的增加。

1.2 尺寸设计

B型独立舱的初始结构尺寸可参考相关船级社规范关于深舱结构的规定,同时也应考虑本船型相关的特殊要求。

1.2.1材料

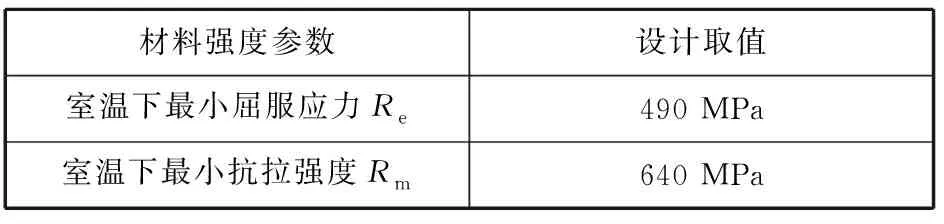

装载LNG的液货舱结构材料应能满足设计温度为-163 ℃超低温要求,同时具有良好的耐腐蚀性,对介质无污染,具有足够的强度和良好的焊接性能和加工性能。鉴于国内钢厂已经具备较为成熟的9%镍钢板的生产和应用经验,经综合考虑材料的许用应力、最低设计压力、材料质量、力学性能和价格等因素,所开发的B型独立舱选用9%镍钢制造,其材料强度参数见表1。

表1 9%镍钢材料强度参数

1.2.2内部设计压力

液货舱满载下的内部设计压力Peq由设计蒸气压力P0和内部液体压力Pgd组成:

Peq=P0+Pgd,max

(1)

Pgd=αβZβρ/(1.02×105)

(2)

式中:P0为设计蒸气压力,取0.07 MPa;Pgd为由重力和动力加速度联合作用引起的内部液体压力,MPa;αβ为在任意的β方向上由重力和动载荷引起的无因次加速度(相对于重力加速度);Zβ为从所确定的压力点沿β方向向上量至液货舱壳板的最大液柱高度,m;ρ为设计温度下的货物最大密度,LNG取500 kg/m3。

1.2.3液货舱周界结构尺寸

根据相关船级社规范对液货舱周界板尺寸提供的基于深舱要求的公式计算方法,以中国船级社《散装运输液化气体船舶构造与设备规范》要求为例,周界板厚t按下式计算:

(3)

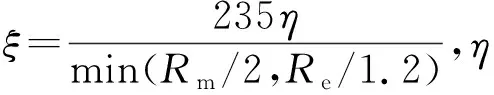

式中:s为骨材或扶强材间距,m;K为材料系数。

扶强材剖面模数W按下式计算:

W=800sPeql2ξ

(4)

另外,中国船级社与美国船级社的相关规范均有额外加强的要求:位于垂向支座、止横摇支座及止纵摇支座处的液货舱骨材模数需在规范要求值基础上再增加25%。

1.2.4主要支撑构件尺寸

由于液货舱主要支撑构件具有非典型的边界支撑形式,故一般基于单跨梁的规范公式不再适用,需通过直接强度计算方法予以确定。

1.2.5支座结构尺寸

支座结构尺寸需依据其实际受力大小来确定。支座受力存在状态非线性特征,即在某些工况下受力而某些工况下不受力,需通过有限元方法对其真实受力状态进行评估。

2 结构分析模型

2.1 有限元模型

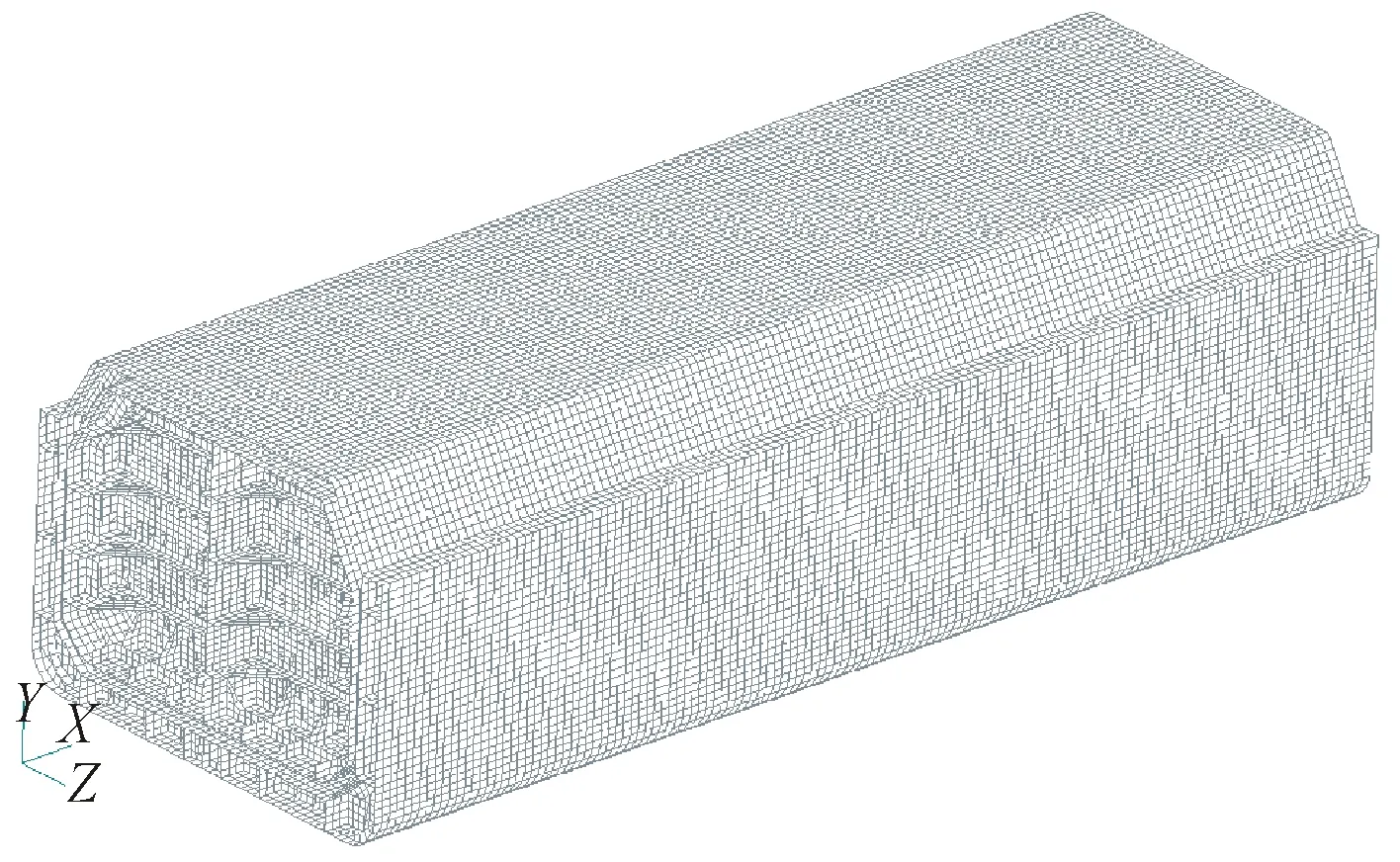

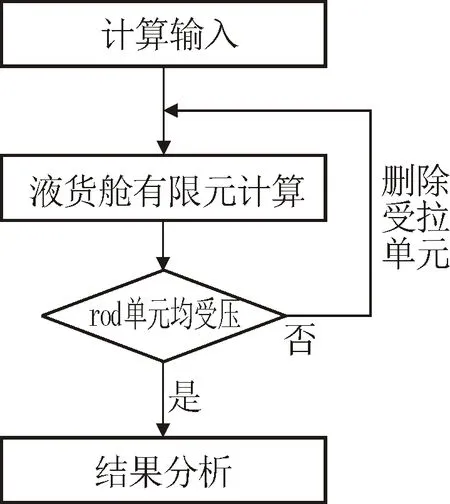

采用MSC/PATRAN软件建立舱段模型。有限元模型包含完整的主船体结构、液货舱结构及支座结构,其模型图如图2所示。板结构采用shell单元模拟,网格大小采用纵骨间距;加强筋及强框面板采用梁单元模拟,支座层压木采用rod单元模拟。由于在实际受力情况中,支座层压木只可能存在承压或脱离的状态,因此,当rod单元出现受拉时将其删除并重新模拟运算,依此迭代直到全部rod单元均为受压为止。其分析流程如图3所示。

图2 液货舱及主船体有限元模型

图3 分析流程

2.2 载荷工况

设计载荷是由船体装载手册中的实际装载工况决定。为分析结构强度,载荷包括舷外静水载荷、波浪载荷,以及独立舱内的内部蒸气压力和内部液货压力等。主要装载工况见表2。载荷不同导致舱段边界条件不同,主要包括船体梁载荷、对称局部载荷和非对称载荷对应的边界。计算过程中根据载荷施加相应的边界条件。

表2 载荷工况

3 分析结果

3.1 支座反力分布

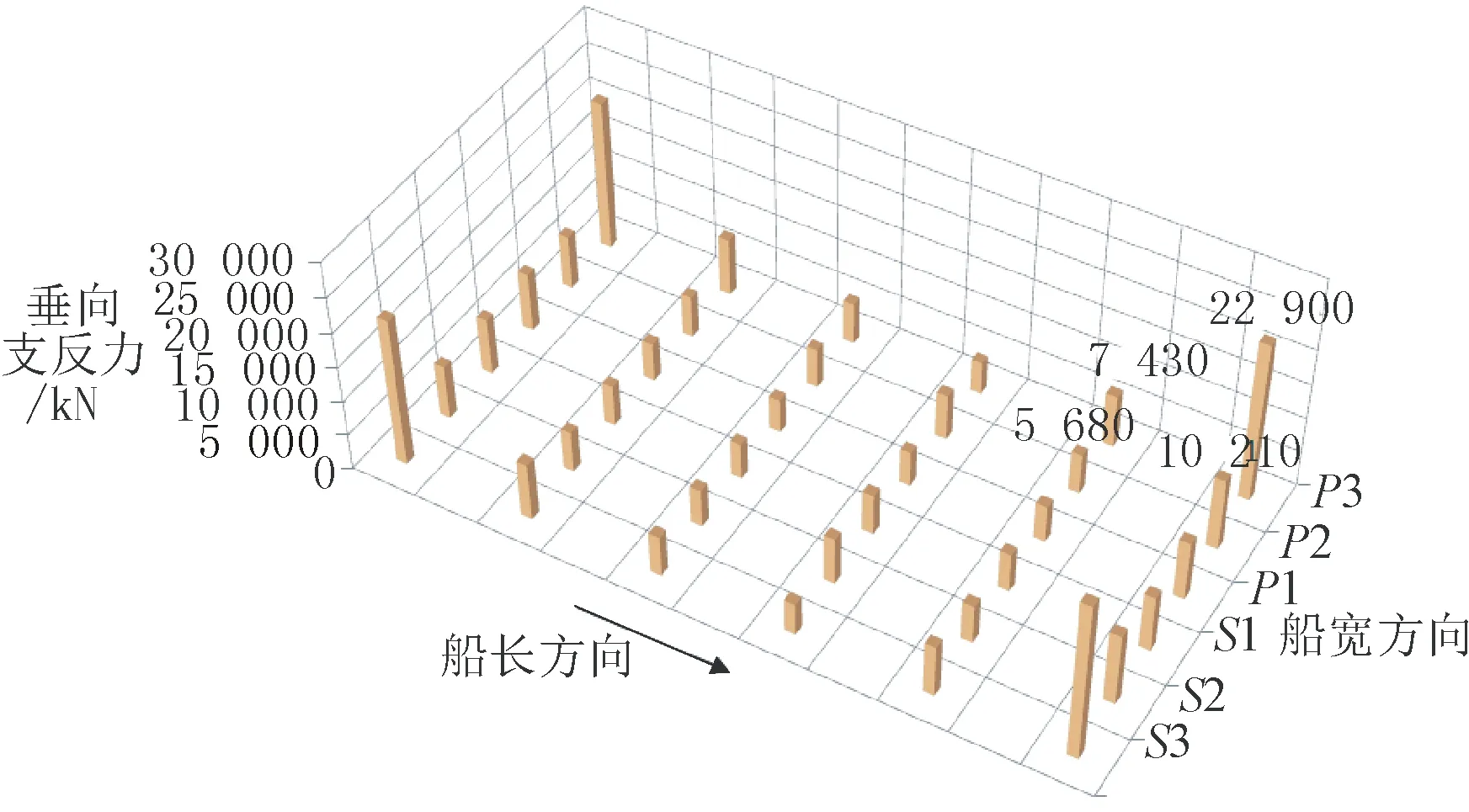

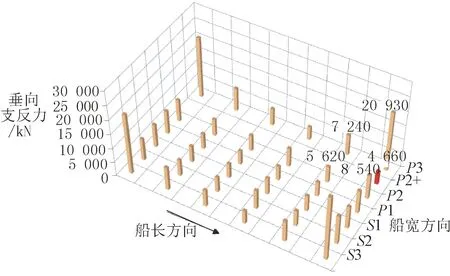

通过舱段有限元计算模型分析方法能够得到载荷工况下的支座反力分布情况。本文以底部垂向支座最大垂向支反力为例,其分布如图4所示。位于四个角点处的支反力显著高于其他位置,支座反力最大值位于左舷首部角点处,高达22 900 kN。

图4 底部支座垂向受力分布

3.2 液货舱结构应力分布

液货舱的水密壳体应力水平总体较容易满足结构强度要求。由应力分布图发现,位于所受支座反力较大的区域,例如端部横向强框与底部垂向支座连接处等,具有较高的应力水平;横向强框和水平强框端部过渡区域应力水平一般较高,在结构设计中也应予以特别关注。

4 减小支座反力的措施研究

液货舱通过支座与船体相连,货物及液舱的重量集中于支座上,因此要求支座具有足够的强度和刚度,以承担容器内液体的重量以及各种冲击力的作用。过大的支座反力将导致液货舱局部结构和支座结构都难以满足结构强度要求,为结构设计带来一定困难。因此,应尽可能使各支座反力趋于平均,以避免局部结构受力过大的情况导致局部结构尺寸过大。本文以左舷首部角点处垂向支座为例,探讨如何从支座布置的角度减小其支反力的措施。

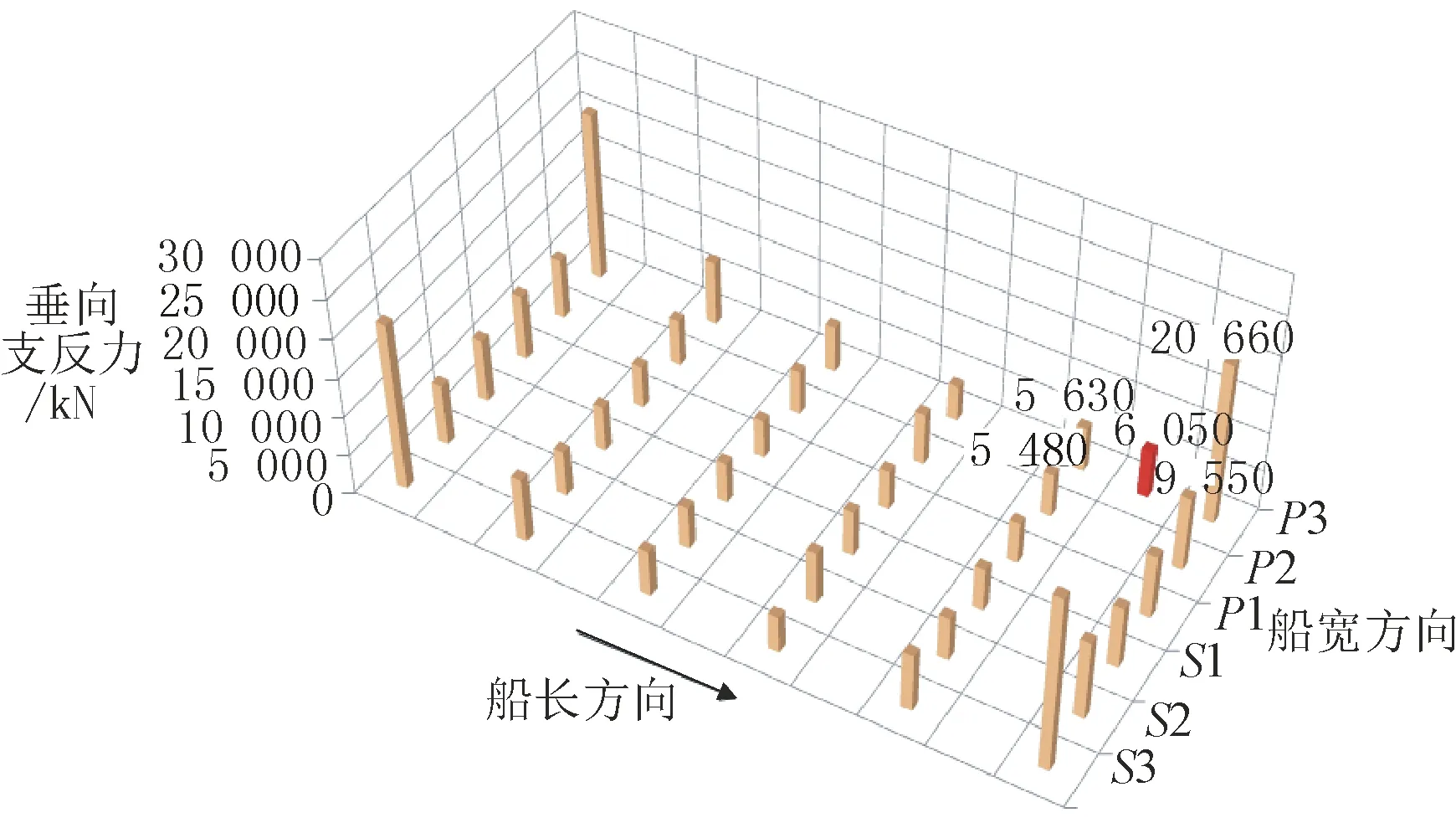

4.1 增加局部支座

在左舷首部角点支座的纵向及横向相邻支座之间,分别增设一个垂向支座,新的支座反力分布如图5与图6所示。结果显示:两种方案的角点处支座反力均有一定程度下降。但由于增加的纵向支座位于主船体的强框上,纵向支座比横向支座具有更好的支撑刚度,因此与增加纵向相邻支座相比,增加横向相邻支座的方案对于减小角点支反力的效果略为明显。显而易见的是,当同时增加纵向与横向相邻支座时,角点处支座反力将进一步下降。

图5 纵向增加一支座后支反力分布

图6 横向增加一支座后支反力分布

4.2 调节支座位置

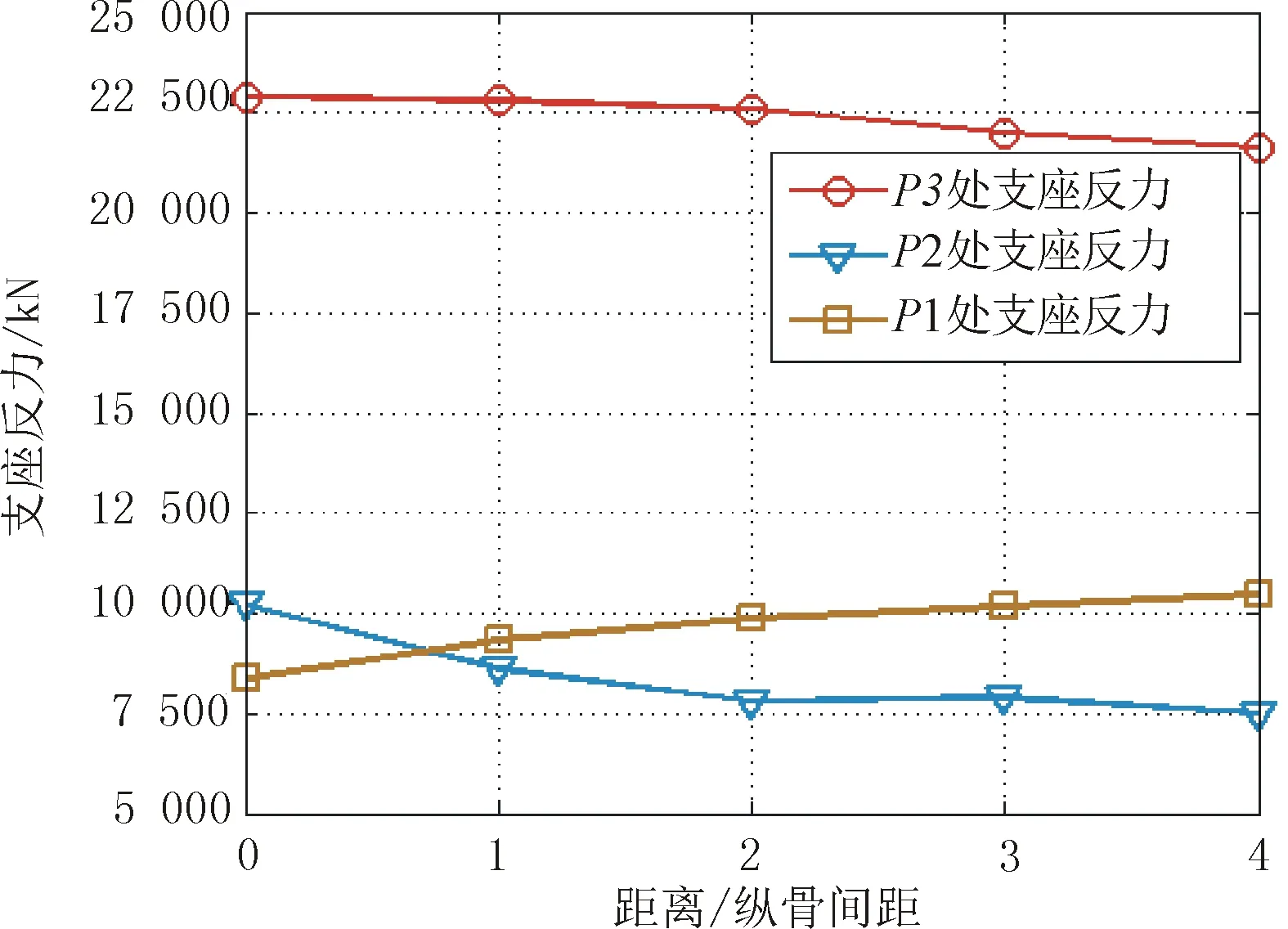

将与左舷首部角点处支座横向相邻的支座P2向角点处P3移动,角点处P3、角点横向相邻处P2以及角点横向相邻的相邻处P1的支座反力变化如图7所示。当P2往P3方向靠近时,P3与P1处支座反力逐渐降低,而P2处支座反力逐渐增加。

图7 相邻支座挪动位置与支座反力关系

4.3 调节层压木刚度

支撑结构由层压木和金属支座组成。根据层压木刚度的变化与支座反力关系曲线显示,支座反力在层压木刚度变化较大的区间内变化不十分明显,只有当层压木刚度调至极小时支座反力才出现明显的下降。

5 结论

(1)由于内部载荷作用,液货舱横向强框与水平强框的端部过渡区域应力水平较高,结构设计中可采取增加局部板厚以及设置良好的结构过渡形式等措施以改善结构应力水平。

(2)由于支座反力作用,液货舱横向强框与支座结构相连的部分区域具有较高的应力,结构设计中可能需要增加局部板厚和加强结构,同时应尽量避免支座区域强框腹板上的通孔以及毗邻的纵骨穿越孔。

(3)不同区域的支座反力大小差异十分显著,通常位于液货舱角点处的支座反力最大。结构设计中可针对不同的受力级别对支座结构的具体形式和尺寸作针对性设计。

(4)为降低角点处支座反力,可在其相邻区域增设新的支座结构;对相邻支座间距作合理的布局调整,也能在一定程度上降低目标点处支座反力;而在一定范围内调整层压木刚度对减小其支反力的作用十分有限。