海上浮式风电塔筒涂装工艺方案研究

2018-08-07王炬成

张 磊,王炬成,潘 琳

(1.江苏科技大学 海洋装备研究院,江苏 镇江 212003;2.江苏现代造船技术有限公司,江苏 镇江 212003)

0 引言

海上浮式风电塔筒处于严酷的应用环境之中。海洋环境湿度大、盐分高、温度梯度大,海水在塔筒锈蚀表面附着后容易产生积水薄膜[1],具备了进行电化学反应的条件,极大地加快了海上浮式风电塔筒的腐蚀进程。根据统计数据表明:部分海上浮式风电塔筒由于其涂装工艺和涂层选择的不合理,涂覆涂层难以有效地保证海上浮式风电站的正常使用,使用寿命被迫缩短。为了解决上述问题,有必要开展海上浮式风电塔筒的涂装工艺研究,确保海上浮式风电塔筒在生产过程中采用科学的涂层体系以及合适的工艺方法进行涂装,提高涂层的防腐性能,延长海上浮式风电塔筒的有效使用周期,进而保证海上风电站的安全使用。

1 腐蚀环境分析

海上风电塔筒底部筒体所处的腐蚀环境按照地球轴向,自上而下可以划分为海洋大气区、飞溅区、潮差区、全浸区和海泥区这五个典型腐蚀环境[2]。

(1)海洋大气区的腐蚀特性

不同的温度梯度、盐度、湿度造就了海洋大气与陆地大气环境的显著区别[3]。腐蚀表面的钢铁与海洋大气中的盐分构成了典型的电化学腐蚀环境,往往会极大地加剧腐蚀的程度,进而造成海上风电塔筒的结构失效。

(2)飞溅区的腐蚀特性

飞溅区是海上风电塔筒腐蚀最为严重的一个区域。在该区域中海浪在风电塔筒外壁上不间断、不均匀冲刷,使得湿表面积交替往复,伴随着富含高盐分海水粒子附着,造成海上风电塔筒的钢结构在飞溅区的腐蚀速度要远高于其他腐蚀区域。

(3)潮差区的腐蚀特性

受天体引力影响,在一年之中海洋会呈现不同的潮位,位于低潮位与高潮位之间的区域称为潮差区。潮差区的海上风电塔筒的钢结构长期处于海水与大气的接触状态,腐蚀面积较大。除此之外,当海上风电塔筒布置于高纬度海域,还存在受浮冰撞击而导致涂层受损的风险[4]。

(4)全浸区的腐蚀特性

海上风电塔筒筒体的中下部长期浸泡在海水中(即全浸区),钢铁的氧化还原反应受溶解氧的浓度影响而得到抑制,腐蚀进程较飞溅区和潮差区缓慢,但靠近潮差区且在平均潮位以下的海上风电塔筒筒体将出现较为明显的腐蚀现象。

(5)海泥区的腐蚀特性

海泥实际上是海水与海底土壤的混合物,整个海泥区位于全浸区下方的海底。由于其成分的复杂性,海泥区的腐蚀特性既包含土壤的腐蚀特性,还包含海水的腐蚀特性,尤其是海底土壤中包含的硫酸盐还原菌会对海上风电塔筒造成较为严重的侵蚀。但是,如果海上浮式风电塔筒为浮式结构,其通过锚泊定位系统固定在海水中,则不用考虑海泥区的腐蚀影响。

2 防腐涂层系统选择

海上作业平台的出现至今已有近百年的历史,在此期间海洋平台的各类防腐蚀技术也得到长足发展,各类防腐标准规范不断完善。尤其在近三十年中,多国科学家及工程技术人员对海上平台的防腐开展了大量海洋挂片试验,分别采用不同类型防腐涂层系统对不同腐蚀区域进行腐蚀速度、涂层附着力、腐蚀蔓延率、涂层密封性、涂层系统失效周期等因素展开研究,提出了一系列各腐蚀区域针对性的防腐涂层方案,构建了综合防腐性能最优的重防腐涂层系统,为海上浮式风电塔筒的防腐提供了宝贵的参考方案。

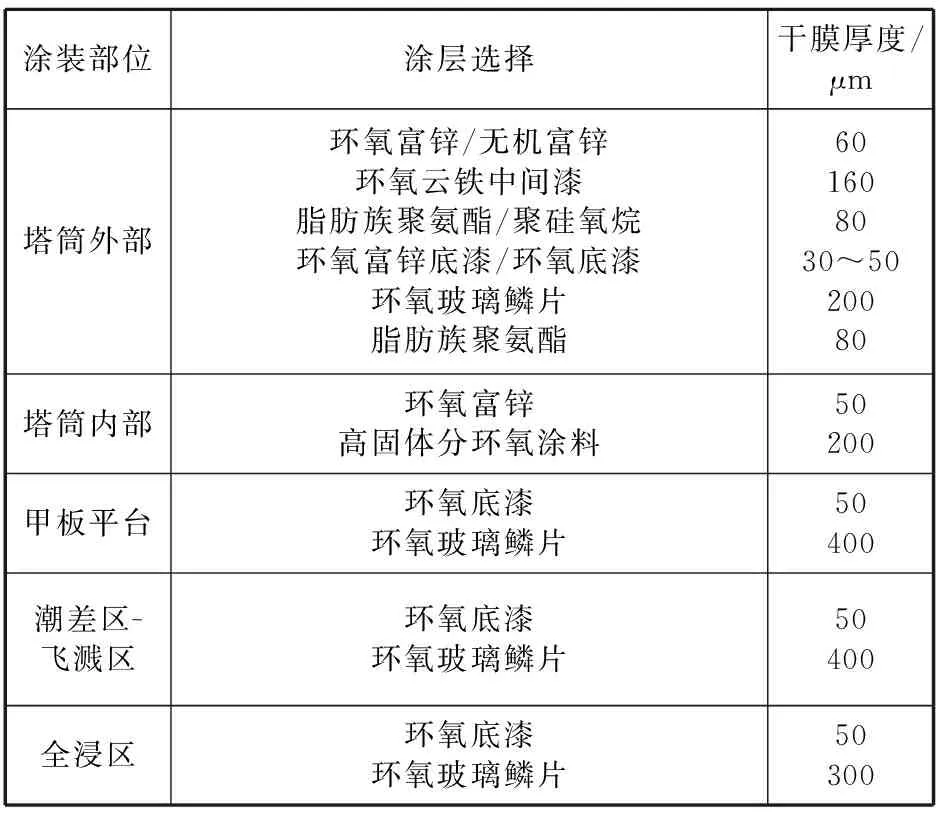

以上述重防腐涂层系统作为基础,依据NORSOK M501标准(挪威石油工业技术法规《表面处理和防护涂层标准》)和ISO 20340《海上平台及相关结构防护涂料体系的性能要求》中的试验方法和验收标准,结合涂层试验、海上挂片试验等试验结论,针对海上浮式风电塔筒与海洋环境的不同接触区域,采用有机涂层与热喷锌涂层相结合的方法,研究提出了针对海上浮式风电塔筒的优化防腐涂层方案。其主要内容为:在海上浮式风电塔筒的外壁,构建以富锌底漆、环氧云铁、脂肪族聚氨酯为主要成分的防腐涂层;在塔筒的内部结构采用脂肪族聚氨酯或聚硅氧烷为主要成分的防腐涂层;在海上浮式风电塔筒的外部作业平台、潮差区或飞溅区采用环氧底漆打底,环氧玻璃鳞片主要成分的防腐涂层,从而保障海上浮式风电塔筒的使用寿命达到30 a以上。该海上浮式风电塔筒防腐方案的涂层成分及涂层厚度见表1。

表1 海上风电推荐的防腐涂层体系

3 涂装工艺步骤

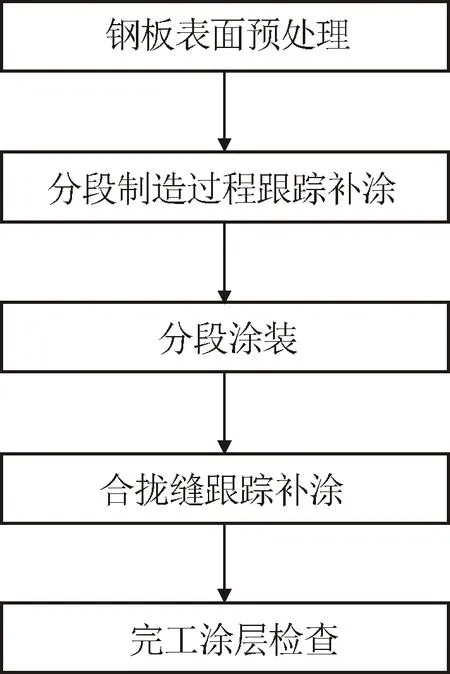

海上浮式风电塔筒一般采用分总段制作法。首先,由环形筒节在滚轮架上进行组对形成筒节分段;其次,筒节分段在高负载滚轮架或专用合同胎架上进行卧式总组;最后,筒节总段合拢形成整个海上浮式风电塔筒。海上浮式风电塔筒整体涂装工艺步骤与常规海工产品涂装工艺步骤类似,一般分为五个工艺步骤,工艺流程图如图1所示。

图1 海上浮式风电塔筒涂装工艺流程图

步骤1:钢板表面预处理。首先,对制造所用钢板进行质量调查,确定钢板表面被腐蚀程度等级;其次,通过钢材预处理流水线进行抛丸除锈处理,使钢材表面处理的清洁度达到ISO 8501—1《涂装油漆和有关产品前钢材预处理》的Sa2.5级或以上标准;最后,对钢板进行喷涂车间底漆,使漆膜平均膜厚度控制在10~15 μm之间,要求漆膜整体膜厚均匀,无漏喷点。

步骤2:分段制造过程跟踪补涂。制作塔筒分段时应对焊接、背烧、磨损、修正等区域的涂层破损进行标示,并清洁涂层破损表面,补涂车间底漆。

步骤3:分段涂装。首先,将塔筒内外的焊疤、锐边、毛刺磨平、焊渣与飞溅清除完毕,塔筒筒节结构报验通过;其次,对分段内的镀锌件、舾装件用布包扎好;再次,将分段吊运至专用的喷砂涂装滚轮架上,进行二次除锈,去除开始氧化或锈蚀的部位;最后,按照油漆配套的要求,依次喷涂对应防腐涂层。

步骤4:合拢缝跟踪补涂。待塔筒分段总组结束后,对合拢缝、合拢面进行清理;去除开始氧化或锈蚀的部位,补涂底漆;控制合拢缝局部的涂装环境,按照油漆配套的要求,依次喷涂对应防腐涂层,形成完工涂层。

步骤5:完工涂层检查。整个完工涂层表面应没有显著涂装缺陷,例如:起皮、鼓泡、孔洞、凹凸不平、粗颗粒、掉块及裂纹。当遇有少量夹杂,可用小刀剔刮;但当缺陷面积较大时,应铲除重喷。

步骤3、步骤4中喷涂防腐涂层采用以下工艺:采用高压无气喷涂方式,依次喷涂对应防腐涂层,喷涂时应按照先里后外、先上后下、先左后右、先难后易、纵横交错的步骤,成90°交叉对塔筒内外表面进行涂装作业,并对焊缝、结构反面、棱角等不易喷涂到的部位先行喷涂一次后再进行全面的喷涂。

4 结语

采用上文所述海上浮式风电塔筒防腐体系及具体涂层方案,应用海上浮式风电塔筒筒节分(总)段涂装工艺步骤,实现了对海上浮式风电塔筒涂装作业的有效控制,保证了塔筒的钢板预喷涂、塔筒筒节制造过程中补涂、合拢塔筒筒节对合拢缝 (面)的喷涂、涂层完工检查等涂装作业过程的防腐涂层质量要求,为海上浮式风电塔筒全生命周期服役提供了可靠的技术保障,具备较高的经济效益。