应用Aspen Plus对甲乙酮装置中脱碳四塔进行设计优化与经济分析

2018-05-24王勃

王 勃

(贵州东华工程股份有限公司,贵州 贵阳 550002)

某甲乙酮装置中的醋酸仲丁酯的合成采用了烯烃-醋酸加成法[1-3],脱碳四塔是醋酸仲丁酯合成分离工序的第一台塔,其主要目的是分离酯化反应中未反应的碳四轻烃,塔顶碳四再经过下游碳四水洗塔进一步脱除残余醋酸后作为副产品送出装置。

鉴于脱碳四塔中醋酸含量和操作温度较高,工业生产中此塔的主体材料通常选择钛材。钛材的使用势必增加了此设备的造价,因此对此塔的设计进行设计优化和经济分析就显得非常重要。

1 设计参数的确定

1.1 分离纯度

经过酯化反应后进脱碳四塔的进料组成见表1。

表1 脱碳塔进料组成

脱碳四塔顶碳四与塔底醋酸仲丁酯及醋酸的沸点差异较大,根据碳四副产品的纯度要求,此塔主要控制塔顶碳四中醋酸的含量在50×10-6以下,醋酸仲丁酯含量控制在200×10-6以下,塔顶碳四再经过水洗塔后使其醋酸含量小于10×10-6,可做为副产碳四出售。

1.2 塔的操作压力及蒸汽规格的确定

塔的操作压力需根据现有工厂公用工程的条件确定,即塔顶冷凝器当采用冷却水冷却时,塔顶冷凝器要求物料的入口温度与冷却水进口温度之差大于10℃,塔釜再沸器物料入口温度与蒸汽进口温差需大于15℃。表2为业主提供的部分公用工程条件。

表2 业主提供的公用工程条件表

根据表2中冷却水的温度,可知塔顶气相温度不应低于43℃,经查塔顶碳四43℃下的饱和蒸汽压力约为0.51MPa,暂定塔顶操作压力为0.6MPa,0.6MPa下碳四的露点温度为47℃,47-33=14>10℃,即此塔顶的操作压力定为0.6MPa可行。

初估此塔的压降为20kPa,则塔底操作压力0.62 MPa,经查此操作压力下塔底醋酸仲丁酯和醋酸混合物料的泡点温度为182℃。因在《钛制焊接容器》标准[4]中钛合金的许用温度上限为300℃,因此直接使用表2中的中压蒸汽不可行,结合到后序工艺中也有此类情况的塔,考虑将中压蒸汽经过减压减温至2.5MPa(G)、240℃,其饱和露点温度为226℃,226-182=44>15℃,即经过减压减温后的中压蒸汽可用于脱碳四塔再沸器的热源。

2 塔的设计参数的确认与优化

2.1 理论板初值的确定

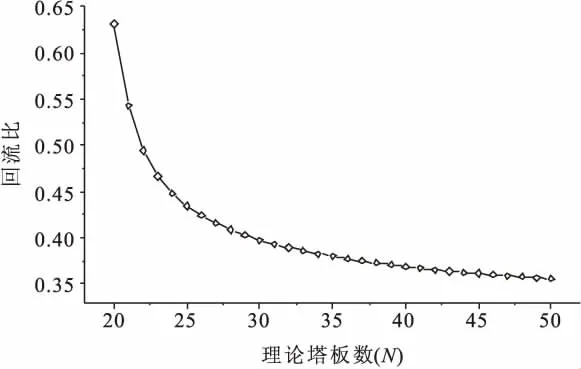

用Aspen精馏塔简捷计算DSTWU模块分析回流比随理论板的变化曲线如图1。

图1 DSTWU模块下回流比随理论板的变化曲线图

由图1可知,随着塔板数增加,回流比逐渐降低。然而,当塔板数大于35块时,回流比降低不明显,对分离效果的提高并不显著,综合考虑分离效果及设备投资费,初选脱碳四塔的理论板数为35块作为严格计算的输入值。

2.2 理论板及进料位置的优化

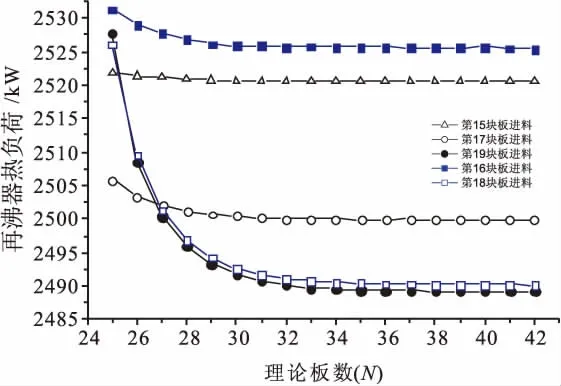

图2 不同进料位置时再沸器热负荷随理论板的变化曲线

在简捷计算中得的到理论板不一定是最优的,需要在严格计算中进一步调整[5-6],使用简捷计算得到的理论板、回流比、进料位置等参数输入至严格计算RadFrac模块。以回流比为自变量,塔顶碳四中醋酸含量为因变量做设计规定,使用灵敏度分析不同进料位置时再沸器热负荷随理论板增加的变化情况见图2。

由图2可知,第18块板进料与第19块板进料时再沸器的热负荷较低,热负荷随理论板的增加而降低,当理论板增加至32块以后时再沸器的热负荷降低不明显,综合考虑选择理论板数为32。

同样使用灵敏度分析不同进料位置时冷凝器热负荷随理论板增加的变化情况见图3。

图3 不同进料位置时冷凝器热负荷随理论板的变化曲线

由图3可知,第18块板进料与第19块板进料时冷凝器的热负荷较低,热负荷随理论板的增加而降低,当理论板增加至32块以后时器的热负荷降低不明显,综合考虑选择理论板数为32。

图2中第19块板进料较第18块板进料时再沸器的热负荷低,图3中第18块板进料较第19块板进料时冷凝器的热负荷低。因此对第18块板和第19块板进料进行公用工程总费用对比见表3。

表3 18块板和19块板进料时理论板为32下的公用工程费对比表

由表3可知,采用第19块板进料比第18块板进料每年可节约公用工程费用约1万元。

综合上述选择理论板为32,进料板为19。

2.3 塔板形式的确定

2.3.1 采用不同塔板形式确定的塔径

结合生产负荷分别采用浮阀塔板和波纹板填料确定的塔径如表4。

表4 不同塔板形式确定的塔径表

2.3.2 采用浮阀塔板塔高的计算

根据类似装置中脱碳四的板式塔板效率可取得此塔的塔板效率为70%,即精馏段的实际塔板数为(19-1)÷0.70=26,提馏段的实际塔板数为(32-19-1)÷0.70=18,全塔板段高度为(26+18)×0.6(塔板高度)=26.4m,结合预留高度、塔釜高度及其他设备内件的高度,此塔的最终高度为57.8m。

2.3.3 采用波纹板填料塔高的计算

采用某填料厂家的SP-S4A型波纹板填料时,此填料为每米3个理论板,精馏段的高度为18÷3=6m,提馏段的高度为12÷3=4m,因此精馏段和提馏段都采用6m高的规格填料。结合预留的高度、塔釜高度及其他设备内件的高度,此塔的最终高度为44.83m。

2.3.4 经济分析

采用高效的波纹板填料后塔的高度得到了有效的降低,但填料的价格也相对较高,现对比浮阀塔板和波纹板填料的整体设备制造费用见表5。

表5 不同塔板形式设备制造费用对比表

通过上表比较,得出采用波纹板填料较采用浮阀塔板可减少90万元,即节约12%的设备制造费用。

3 结语

(1)塔顶操作压力确定的依据是公用工程规格,但公用工程规格的选择时也要考虑特殊材料的许用范围。

(2)理论板数和进料位置的优化最终要以总公用工程费用的降低为目的,特别对于价格比较高的热媒或冷媒,理论板数和进料位置的优化对公用工程费用的降低会更加显著。

(3)对于钛材等价格较高的塔体材料,选择高效的波纹板填料能有效降低塔高,但同时填料本身也较贵,最终选择要通过制造费用的对比确定。

参考文献

[1] Sergej B,Sandra P,Oliver B,et al.Influence of ionesterification of acetic acid using n-butanol[J].J Mol Catal A,2007,264:248-254.

[2] Ramesh C,Mahender G,Ravindranath N,et al.A simple midland efficient procedure for selective cleavage of prenyl esters using silica-supportedsodium hydrogen sulphate as a heterogenous catalyst[J].Tetrahedron Lett,2003,44:1465-1467.

[3] 朱敏亮,徐平,杜长海,等.改性离子交换树脂催化合成醋酸仲丁酯[J].化学工程师,2007,(3):13-15.

[4] 全国压力容器标准化技术委员会.JB/T 4745-2002钛制焊接容器[S].国家经济贸易委员会,2002:166.

[5] 陆恩锡,张慧娟.化工过程模拟-原理与应用 [M].北京:化学工业出版社,2011:114-124.

[6] 叶启这,朱明明,李宝安,等.节能环保型甲醇精馏装置的流程模拟与优化 [J].天然气化工—C1化学与化工,2017,42(2):76-81.