黄钠铁矾法氧化去除废锂电池硫酸浸出液中的铁

2018-01-08程洁红

陈 炎,程洁红

(江苏理工学院 化学与环境工程学院,江苏 常州 213001)

废锂电池产生量大、污染严重,需要得到有效的处理。废锂电池同时又具有资源性[1-6]。在回收废锂电池中的铜、钴、镍等有价金属时,铝、铁、钙、镁、锰等的存在会影响铜、钴、镍等的回收效率,使得有价金属的回收率低,回收得到的金属纯度不够,药剂消耗量大,回收成本高[7]。

铁的去除方法主要有黄铁矾法、针铁矿法、氧化-中和-水解法、赤铁矿法等。针铁矿法适用于含Fe2+的溶液[8],要求溶液中Fe3+含量很低时才能生成针铁矿沉淀,氧化速率低,难以工业应用[9],且除铁过程中要求电解液具有较高pH,需投加大量的碱,导致酸损失大,成本高。氧化-中和-水解法形成的Fe(OH)3胶体难以沉淀或过滤去除,且Fe(OH)3会吸附大量的其他金属,尤其是待回收的有价金属,导致这些金属的损失量增大[10]。赤铁矿法能耗大,处理成本高。黄铁矾法除铁产生的黄钠铁矾渣易于沉淀或过滤分离,且夹带的有价金属少,损失率低,缺点是酸的用量大[11-18]。废锂电池电极材料经酸浸后的溶液pH较低,硫酸根含量高,铁离子含量低,钴、铜等目标回收金属含量高,采用黄铁矾法能形成黄钠铁矾渣而不是Fe(OH)3胶体,易于沉淀除铁,并降低目标金属的损失率。将溶液中的铁离子全部转化成三价铁离子需要合适的氧化剂,氧化剂可选择高锰酸钾、二氧化锰、过硫酸盐、过氧化氢、氯酸钠、氯气等[19-21],但高锰酸钾、二氧化锰会将Mn2+带入溶液中,过硫酸盐不稳定且价格较贵,氯气不便贮存运输,而氯酸钠和过氧化氢价廉易得。

本工作比较了采用氯酸钠和过氧化氢两种氧化剂的黄铁矾法的氧化除铁效果,优化了过氧化氢作为氧化剂时的各工艺条件。

1 实验部分

1.1 材料、试剂及仪器

某国产品牌废锂电池。硫酸、氢氧化钠、过氧化氢(质量分数为30%)、氯酸钠、碳酸钠均为分析纯。

B11-3型恒温磁力搅拌器:上海司乐仪器有限公司;pHS-3C型酸度计:上海佑科仪器仪表有限公司;PE-2100DV型电感耦合等离子体原子发射光谱仪:Perkin-Elmer公司。

1.2 实验方法

将废锂电池去壳,将电池的正负极粉碎,用氢氧化钠溶液浸取除铝,洗涤沉渣后用硫酸浸取,再经其他处理后得硫酸浸出液。该浸出液中ρ(Fe)=0.212 g/L,ρ(Co)= 10.12 g/L,ρ(Ni)= 0.717 g/L,ρ(Cu )= 4.88 g/L。

将一定量的氧化剂加入到上述硫酸浸出液中,控制反应温度为90 ℃,在一定的搅拌速率和一定初始溶液pH条件下,缓慢滴加氢氧化钠溶液,控制好初始溶液pH和终点pH,进行黄钠铁矾成矾反应,反应一段时间后,停止搅拌和反应[22-24]。

黄钠铁矾是硫酸浸出液中的三价铁离子在较高温度、常压和钠离子存在时,在合适的pH条件下缓慢形成的晶体沉淀[25-26]。黄钠铁矾溶解度极低,易于沉淀、过滤、洗涤,非常稳定[27],可高效去除溶液中的铁。

1.3 分析方法

采用电感耦合等离子体原子发射光谱仪测定溶液中各金属含量;采用酸度计测定溶液pH。

2 结果与讨论

2.1 采用不同氧化剂的黄铁矾法除铁效果的比较

在初始溶液pH为1.5、搅拌速率为400 r/min、反应时间为1.5 h、终点pH为2.5的条件下,采用氯酸钠和过氧化氢的黄铁矾法的除铁效果分别见图1和图2。

图1 采用氯酸钠的黄铁矾法的除铁效果

氧化剂的加入量对铁去除率有很大的影响。由图1可见,随着n(NaClO3)∶n(Fe)的增加,Fe去除率先迅速增大;当n(NaClO3)∶n(Fe)>0.5时继续增加氯酸钠的量,Fe去除率增加趋势变缓,且随着氯酸钠加入量的增加,溶液中的目标金属Co、Ni和Cu的损失率也增加,这是铁矾渣沉淀夹带金属所致。本实验最佳n(NaClO3)∶n(Fe)为0.5,此时氯酸钠的加入量约为理论量的3倍,高于其他研究者的结果[28]。

由图2可见,随n(H2O2)∶n(Fe)的增大,Fe去除率逐渐增加, Co、Ni和Cu的损失率也增加。最佳n(H2O2)∶n(Fe)为0.5,与理论值相当[29-30]。本实验过氧化氢的最佳加入量较少,因此过氧化氢做氧化剂除铁效果更好。对比两种氧化剂的除铁效果,氯酸钠加入量较大,且Co、Ni和Cu的损失率也高于投加过氧化氢的结果。根据过氧化氢和氯酸钠的标准电位(H2O2/H2O和),相对于铁(Fe3+/Fe2+)来讲,过氧化氢的氧化性要强于氯酸钠[27]。且投加过氧化氢不会将Na+和Cl-带入溶液中导致盐度加大,而盐度增加会对后续回收目标金属Cu时采取的电积工艺不利,另外过氧化氢价格相对低廉易得,因此本实验选择采用过氧化氢为氧化剂。

图2 采用过氧化氢的黄铁矾法的除铁效果

2.2 过氧化氢氧化除铁工艺条件优化

2.2.1 反应时间

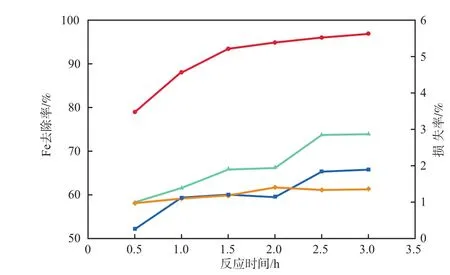

在n(H2O2)∶n(Fe)=0.5、初始溶液pH为1.5、终点pH为2.5、搅拌速率为400 r/min的条件下,反应时间对除铁效果的影响见图3。由图3可见:随着反应时间的延长,Fe去除率逐渐增大;当反应时间为2.0 h时,Fe去除率为95.0%;再继续延长反应时间,Fe去除率增加幅度不大。本实验最佳反应时间为2.0 h。

图3 反应时间对除铁效果的影响

2.2.2 初始溶液pH

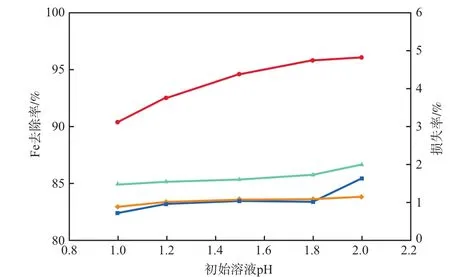

在n(H2O2)∶n(Fe)=0.5、反应时间为2.0 h、终点pH为2.5、搅拌速率为400 r/min的条件下,初始溶液pH对除铁效果的影响见图4。由图4可见,随着初始溶液pH的增加,Fe去除率增加,Co、Ni和Cu的损失率也增加。本实验最佳初始溶液pH为1.8,此时Fe去除率达95%以上,Co、Ni和Cu的损失率较低。有研究表明,初始溶液pH在1.5~2.0之间,是成矾的主要阶段[24,27]。本实验结果也是在这一范围内。

2.2.3 终点pH

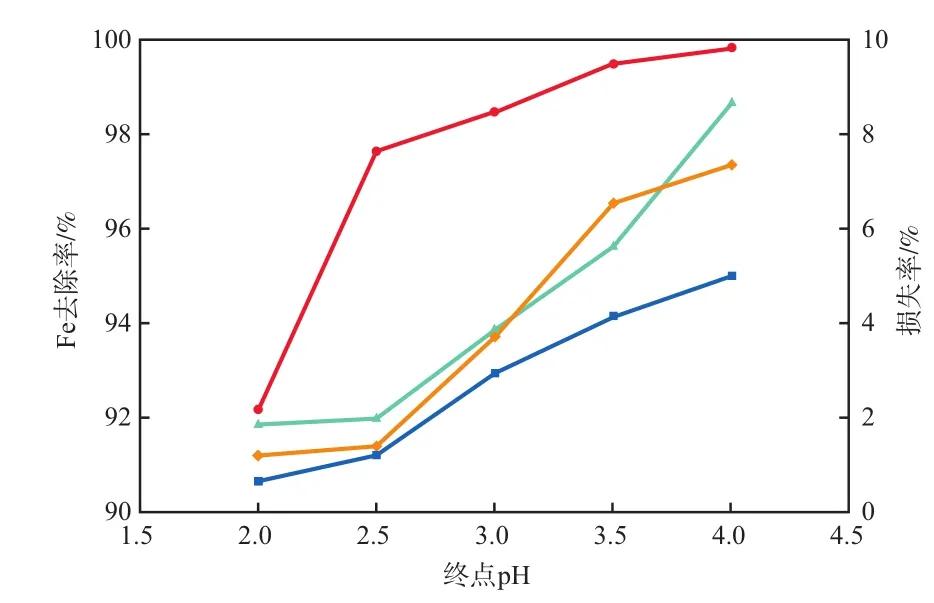

在n(H2O2)∶n(Fe)=0.5、初始溶液pH为1.8、反应时间为2.0 h、搅拌速率为400 r/min的条件下,终点pH对除铁效果的影响见图5。由图5可见,随着终点pH的增加,Fe去除率增大。通常在90 ℃下,pH不大于3.0,黄铁矾渣能稳定存在[31-32]。图5表明,终点pH高于2.5后,继续增加终点pH ,Fe去除率增大不明显,Co、Ni和Cu的损失率迅速增加。这是因为终点pH高于2.0时,容易形成胶体多孔物质Fe(OH)3, Fe(OH)3会吸附Co、Ni和Cu等[33],增加Co、Ni和Cu的损失率。另外,终点pH过高,容易引起Co、Ni和Cu等金属离子形成氢氧化物沉淀,也增加了损失率。同时,投加黄钠铁矾晶体作为晶核,也可促使黄钠铁矾渣快速生成[31,34]。本实验最佳终点pH为2.5,此时Fe去除率为97.6%,Co、Ni和Cu的损失率均小于2%。

图4 初始溶液pH对除铁效果的影响

图5 终点pH对除铁效果的影响

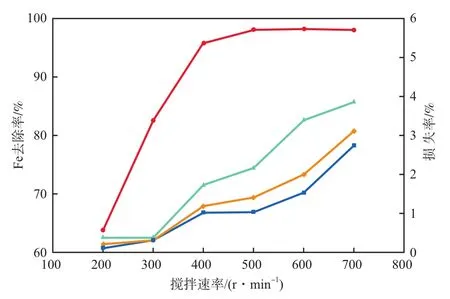

2.2.4 搅拌速率

黄铁矾渣的晶体形成是一个缓慢的过程,充分搅拌有利于晶体的形成。在n(H2O2)∶n(Fe)=0.5、初始溶液pH为1.8、终点pH为2.5、反应时间为2.0 h的条件下,搅拌速率对除铁效果的影响见图6。

图6 搅拌速率对除铁效果的影响

由图6可见,随着搅拌速率的增加,Fe去除率增加。这是由于黄钠铁矾晶体成核初期,需要形成新的固相,在动力学上是缓慢的,搅拌加快了溶液中成矾各离子的碰撞机会,使铁矾的扩散结晶阻力减小,容易形成晶核,一旦晶核生成,结晶速率则快速增加[35],而且充分搅拌不会造成局部酸度过低,导致无定形Fe(OH)3形成,影响除铁[9]。当搅拌速率大于500 r/min后,Fe去除率增加趋势趋缓,这是因为足够的搅拌速率,溶液中一定的铁浓度已最大化生成黄铁矾渣沉淀物,再提高搅拌速率也不能继续生成黄铁矾渣。而随着搅拌速率的增加,Co、Ni和Cu的损失率也增加,因为加快搅拌促使Co、Ni、Cu与黄钠铁矾渣生成了复盐[28],随黄钠铁矾渣沉淀,造成少量损失。同时,过分强烈搅拌使黄钠铁矾的晶体变细甚至打碎,不利于沉淀,影响铁的去除。本实验最佳搅拌速率为500 r/min。

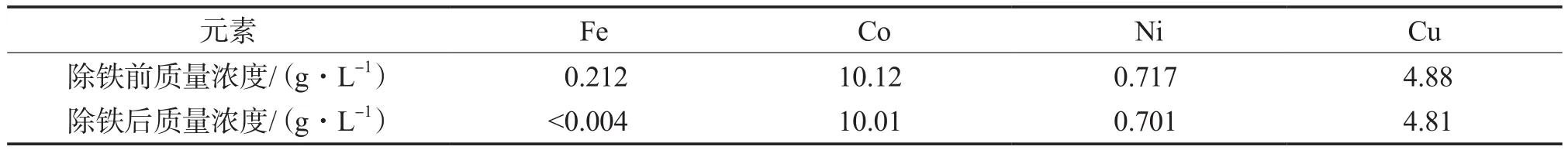

2.2.5 小结

黄钠铁矾法除铁效果见表1。在n(H2O2)∶n(Fe)=0.5、初始溶液pH为1.8、终点pH为2.5、反应时间为2.0 h、搅拌速率为500 r/min的最佳工艺条件下,当硫酸浸出液中ρ(Fe)为0.212 g/L时,除铁后,ρ(Fe)<0.004 g/L,Fe去除率达98.0%,Co、Ni和Cu的损失率分别为1.04%、2.17%和1.41%。Co、Ni、Cu的损失很小,表明通过黄钠铁矾法可有效去除硫酸浸出液中的杂质铁。

表1 黄钠铁矾法除铁效果

3 结论

a)采用黄钠铁矾法可有效去除硫酸浸出液中的铁,过氧化氢作为氧化剂的除铁效果好于氯酸钠。

b)在n(H2O2)∶n(Fe)=0.5、初始溶液pH为1.8、终点pH为2.5、反应时间为2.0 h、搅拌速率为500 r/min的最佳工艺条件下,初始溶液中ρ(Fe)为0.212 g/L,除铁后ρ(Fe)<0.004 g/L,Fe去除率达98.0%,Co、Ni和Cu的损失率分别为1.04%、2.17%和1.41%。

[1] Santana I L,Moreira T F M,Lelis M F F,et al. Photocatalytic properties of Co3O4/LiCoO2,recycled from spent lithium-ion batteries using citric acid as leaching agent[J]. Mater Chem Phys,2017,190:38 - 44.

[2] Wang Xi,Gaustad G,Babbitt C W,et al. Economies of scale for future lithium-ion battery recycling infrastructure[J]. Res Conser Recycl,2014,83(1):53 - 62.

[3] Moradi B,Botte G G. Recycling of graphite anodes for the next generation of lithium ion batteries[J]. J Appl Electrochem,2016,46(2):123 - 148.

[4] Heelan J,Gratz E,Zheng Ze,et al. Current and prospective Li-ion battery recycling and recovery processes[J]. J Miner Metal Mater Soc,2016,68(10):2632 -2638.

[5] Julien C,Mauger A,Vijh A,et al. Lithium Batteries[M]. Cham:Springer International Publishing,2016:29 - 68.

[6] 张新乐,徐金球,张晓磷. 酸浸—萃取—沉淀法回收废锂离子电池中的钴[J]. 化工环保,2016,36(3):326 - 331.

[7] 吴越,裴锋,贾蕗路,等. 废旧锂离子电池中有价金属的回收技术进展[J]. 稀有金属,2013,37(2):320 - 329.

[8] 邓永贵,陈启元,尹周澜,等. 锌浸出液针铁矿法除铁[J]. 有色金属,2010,62(3):80 - 84.

[9] 马荣骏. 湿法冶金原理[M]. 北京:冶金工业出版社,2007:430.

[10] 钟世杰,刘谋盛,王平艳,等. 酸浸工艺生产铝过程中除铁方法的研究进展[J]. 硅酸盐通报,2016,35(4):1125 - 1129.

[11] Dutrizac J E. Comparative rates of precipitation of ammonium jarosite and sodium jarosite in ferric sulphate- sulphuric acid media[J]. Can Metall Q,2010,49(2):121 - 130.

[12] Dutrizac J E. The effectiveness of jarosite species for precipitating sodium jarosite[J]. J Mineral Metal Mater Soc,1999,51(12):30 - 32.

[13] Kariuki S,Moore C,McDonald A M. Chlorate-based oxidative hydrometallurgical extraction of copper and zinc from copper concentrate sulfide ores using mild acidic conditions[J]. Hydrometallurgy,2009,96(1/2):72 - 76.

[14] 赵鹏飞,满瑞林,杨萍,等. 低品位氧化锰矿酸浸制备硫酸锰[J]. 有色金属:冶炼部分,2012,64(3):50 - 53.

[15] Baron D,Palmer C D. Solubility of jarosite at 4-35℃[J]. Geochim Cosmochim Acta,1996,60(2):185 -195.

[16] Dutrizac J E,Chen Tiantian . The behaviour of phosphate during jarosite precipitation[J]. Hydrometallurgy,2010,102(1/4):55 - 65.

[17] Dutrizac J E. Comparative rates of precipitation of ammonium jarosite and sodium jarosite in ferric sulphatesulphuric acid media[J]. Can Metall Q,2010,49(2):121 - 130.

[18] Asokan P,Saxena M,Asolekar S R. Recycling hazardous jarosite waste using coal combustion residues[J]. Mater Charact,2010,61(12):1342 - 1355.

[19] 张娟,吴纪功,廖璐,等. 锌浸出液过氧化氢法净化除铁的试验研究[J]. 湿法冶金,2014,33(1):47 -49.

[20] Munter R,Overbeck P,Sutt J. Which is the best oxidant for complexed iron removal from groundwater:The kogalym case[J]. Ozone Sci Eng,2008,30(1):73 - 80.

[21] 程来星,康立武. 电镍钴渣氧化除铁的试验研究[J].矿冶工程,2014,34(2):94 - 96.

[22] 李志仁,许万祥,朱军,等. 从高酸湿法炼锌渣浸出液中分离铁及回收铜、锌试验研究[J]. 湿法冶金,2013,32(5):326 - 328.

[23] 胡威,黄兴远,李小理. 低浓度钴溶液除铁、钙、镁和P204深度除杂工艺研究[J]. 稀有金属与硬质合金,2011,30(3):10 - 12,53.

[24] 梁妹. 从废弃炉渣中分离回收钴、镍[J]. 湿法冶金,2007,26(3):157 - 162.

[25] Gramp J P,Jones F S,Bigham J M,et al. Monovalent cation concentrations determine the types of Fe(Ⅲ)hydroxysulfate precipitates formed in bioleach solutions[J].Hydrometallurgy,2008,94(1/4):29 - 33.

[26] Kaksonen A H,Morris C,Hilario F,et al. Iron oxidation and jarosite precipitation in a two-stage airlift bioreactor[J]. Hydrometallurgy,2014,150:227 -235.

[27] 蒋航宇,朱伟,吴克富,等. 从铜钴溶液中除铁的氧化剂的选择试验研究[J]. 湿法冶金,2007,26(4):209 - 211,219.

[28] 罗咏梅. 利用黄钠铁矾渣制备软磁镍锌铁氧体前驱体共沉粉工艺研究[D]. 兰州:兰州理工大学,2010.

[29] 杜敏. 锌浸出过程中用过氧化氢作氧化剂的实验研究[J]. 中国有色冶金,2012,41(3):76 - 77.

[30] 刘淑芬,杨声海,陈永明,等. 从高炉瓦斯泥中湿法回收锌的新工艺(I):废酸浸出及中和除铁[J].湿法冶金,2012,31(2):110 - 114.

[31] Wang Min,Zhou Lixiang. Simultaneous oxidation and precipitation of iron using jarosite immobilized Acidithiobacillus ferrooxidans,and its relevance to acid mine drainage[J]. Hydrometallurgy,2012,125/126:152 - 156.

[32] Nurmi P,Özkaya B,Sasaki K,et al. Biooxidation and precipitation for iron and sulfate removal from heap bioleaching effluent streams[J]. Hydrometallurgy,2010,101(1):7 - 14.

[33] Giannopoulou I,Panias D. Differential precipitation of copper and nickel from acidic polymetallic aqueous solutions[J]. Hydrometallurgy,2008,90(2/4):137 -146.

[34] 李海军,杨洪英,陈国宝. 生物法合成晶种对铁矾法除铁过程的催化作用[J]. 中国有色金属学报:英文版,2016,26(2):557 - 564.

[35] 王乾坤,马荣骏. 黄钠铁矾法除铁动力学研究及应用(Ⅱ):黄钠铁矾法除铁动力学[J]. 矿冶工程,1986,6(61):30 - 35.