基于流固耦合的汽车燃油箱振动耐久性分析

2017-09-15杨昭张荣任文生

杨昭,张荣,任文生

(1. 陕西重型汽车有限责任公司,陕西 西安 710043;2.陕西通家汽车股份有限公司,陕西 宝鸡 721002)

基于流固耦合的汽车燃油箱振动耐久性分析

杨昭1,张荣1,任文生2

(1. 陕西重型汽车有限责任公司,陕西 西安 710043;2.陕西通家汽车股份有限公司,陕西 宝鸡 721002)

采用有限元法建立了某款汽车燃油箱模型,然后运用Nastran软件对其进行了空油箱模态和装液油箱流固耦合模态分析,并用虚拟质量法进行了油箱在30Hz激励下的流固耦合谐响应分析,计算得到了油箱应力响应结果,并根据此应力结果对油箱疲劳性能进行评价,分析表明油箱可能出现疲劳破坏。研究为汽车油箱的设计修改提供参考依据。

油箱;模态;谐响应;疲劳

CLC NO.:TK413.8 Document Code: A Article ID: 1671-7988 (2017)15-54-04

前言

燃油箱是汽车能源供给系统的关键部件,其性能的好坏,包括强度和寿命等会直接影响汽车的正常行驶。油箱和油液的流固耦合相互作用下,对箱体结构的使用寿命有较大影响,容易形成振动疲劳破坏,因此在油箱的设计阶段,有必要对油箱进行流固耦合振动耐久性分析,以保证其有足够的安全储备和寿命。

国内外对油箱进行了很多的研究,初期主要通过试验方法进行,如Mandal K[1]和Rajtar J M[2]通过模态试验得到了无油液存在时的油箱壳的振动参数。在试验方法的基础上,现在越来越多的研究人员结合使用有限元方法作为研究手段[3-6]。边炳传[7]运用有限元法对两种小型变压器油箱结构进行了强度和刚度分析,并对对油箱钢板和加强铁进行了优化设计,从而改善了油箱性能。谢慧超[8]和裴智勇[9]等学者综合使用有限元法和试验方法对箱体类结构进行流固耦合模态分析,研究了冲压成形和水深等因素对结构和振动模态的影响,从而揭示了该类流固耦合振动的动力学特性。这些对油箱的研究中,试验方法需要花费大量的成本和时间用于实物制作和实验修改;而有限元方法研究又大多针对油箱结构强度,没有考虑流固耦合的影响,或者只分析了油箱静态响应,忽视动态响应及疲劳性能分析。

本文运用有限元法对某型汽车燃油箱建模,并进行流固耦合模态特性分析和谐响应分析,根据应力响应结果评价了油箱的疲劳性能。为油箱的设计和优化提供了依据和参考。

1 流固耦合虚拟质量法

流固耦合问题的有限元分析方法很多,包括有流-固耦合法、水弹性流体单元法、虚拟质量法等。其中虚拟质量法主要用于结构沉浸在一个具有自由液面的无限或半无限液体里;容器内盛有具有自由液面的不可压缩液体;或者这两种情况的组合。燃油箱的流固耦合问题分析符合虚质量法的使用条件,本文采用虚质量的有限元法进行求解。

虚拟质量法通过施加一个附加质量,实现流体对结构的作用。因为油箱结构的运动速度很低,同时假设油液为不可压缩、各向同性非黏性液体,忽略结构表面重力的影响,则流体中结构振动模态的有限元计算方程为:

式中:M为结构质量矩阵;MA和KA分别为流体作用对结构产生的附加质量矩阵和刚度矩阵;与u是加速度和位移向量。

由上式看出,附加质量随流体流动状态而变化,附加质量的变化改变结构的运动,结构振动又反过来影响流体流动状态,由此构成流体和结构封闭的动力学系统。

刚度矩阵KA相对结构本身的刚度矩阵小得多,可以忽略不计,因此计算重点是考虑油液的附加质量MA。根据连续方程、运动方程等流体力学的基本方程,可以得到速度势以及压力场有限元形式的解:

将上面(2)、(3)式积分得到:

式中F为节点压力。

根据力矩阵、质量矩阵与加速度矩阵之间的关系,求解得到所需要的附加质量[MA],根据一般的结构特征值求解方法,进一步即可求解出油箱流固耦合特征值。

2 油箱模态分析

本文研究的汽车油箱采用ST14板材冲压而成,上、下箱壳体厚度分别为0.8mm和1.0mm,经过相应的简化后,在HyperMesh中使用PSHELL壳体单元进行油箱模型的建立,用梁单元模拟上下箱体的螺栓连接。模型包括9727个节点和9712个单元,如图1所示。

图1 油箱有限元模型

模型建立后,对油箱进行模态分析,包括空油箱模态分析和装液油箱的流固耦合模态分析。计算油箱在装有一定油液深度状态时的模态特征值时,需要通过修改模型数据卡片来定义油液和油箱结构之间的耦合关系。利用兰索士法提取两种状态下油箱的前6阶非刚体模态,下表1是空油箱和装液油箱模态频率的对比。

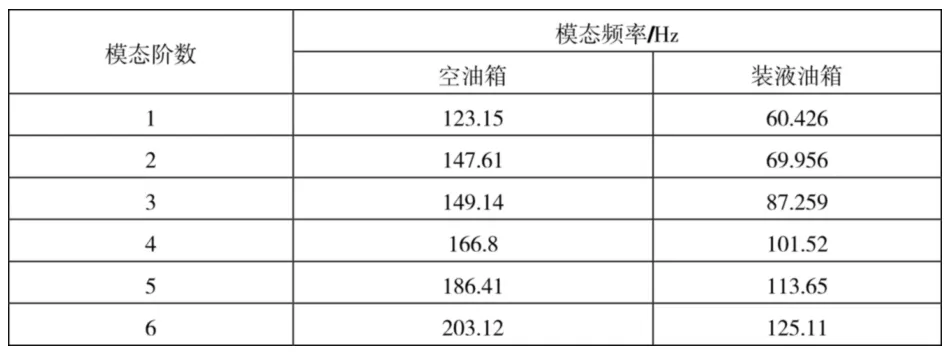

表1 油箱实验模态与计算模态对比

对比可知,考虑油箱中燃油与结构相互耦合作用时,油箱振动频率比仅考虑油箱自身结构的频率有很大的降低,这是由于流体的等效质量分布在油箱结构上,增大了质量,致使模态频率降低,所以对油箱进行设计研究时不能忽视箱内油液对油箱壳体的影响。

GB18296-2001标准中规定汽车实际行驶过程中路面的激励频率一般不高于50Hz,而油箱两个状态下的第一阶模态频率分别为123.15Hz和60.426Hz,均高于50Hz,且远大于国标及企业标准规定的振动试验频率 30 Hz 和 33 Hz,所以无论是在实际行驶还是油箱振动试验中,油箱壳体都不易发生共振。

3 谐响应分析

由油箱模态分析结果可知,油箱不易发生共振现象,但是在实际行驶或者振动试验过程中,由于油箱内有燃油的存在,油液和油箱壳体之间的流固耦合作用,将对油箱的动态特性产生较大影响,循环的应力环境将导致油箱寿命的降低和结构的破坏。因此,必须对油箱进行流固耦合的动态谐响应分析。

3.1 分析模型的建立

对油箱进行装液状态下的谐响应分析,首先要定义油箱结构和油液流体之间的耦合关系。即定义一层耦合面,该耦合面是油箱结构和油液之间相互作用力的传递者,使得油液的作用力作用在该面上,引起油箱结构的变形。

上述流固耦合面在Nastran中利用虚拟质量法修改模型数据卡片MFLUID和ELIST来定义。其中MFLUID卡片用来定义油液的性质,包括油液深度和密度;ELIST卡片用来定义流固耦合作用面的结构单元性质,定义与油液接触的油箱区域。

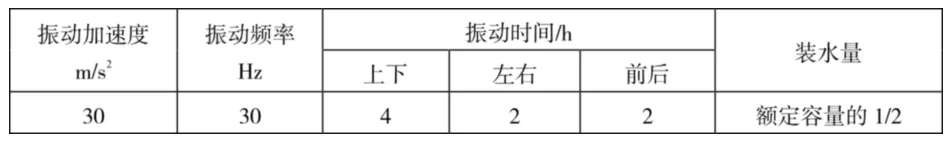

研究发现,当油箱内装有一半油液时,油箱所受到的振动冲击最大。故按照《汽车燃油箱安全性能要求和试验方法(GB18296-2001)》中的规定[10],进行振动频率为30Hz,振动加速度为30m/s2的振动试验,试验条件如表2所示。

表2 燃油箱振动耐久性试验要求

根据实验要求,计算分析时在油箱的四个吊耳处施加一个30Hz的正弦加速度载荷,峰值30m/s2。对油箱在上下、左右、前后三个方向的振动进行谐响应分析。

3.2 结果分析

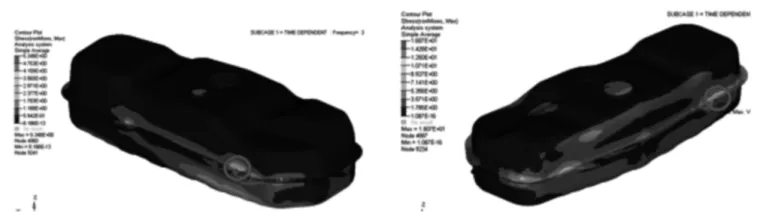

在Msc.patran/nastran软件分析平台上求解,得到油箱三个方向的谐响应结果。前后和左右方向的激励振动下,油箱的应力响应很小,最大应力分别只有5.35MPa和16.07MPa,都出现在油箱吊耳根部,对油箱的使用寿命影响较小,其应力分布云图如下图2所示。

图2 前后和左右振动时油箱应力分布云图

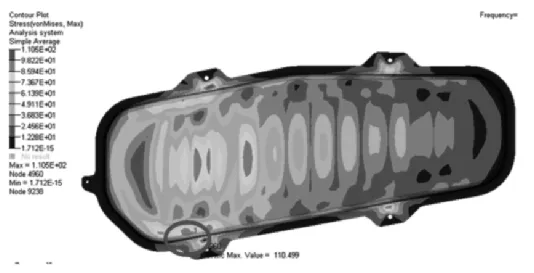

相对水平方向的振动,垂直方向的振动激励对油箱冲击更大,产生较大的应力响应,其稳态应力分布图如图3所示。

图3 上下振动时油箱应力分布云图

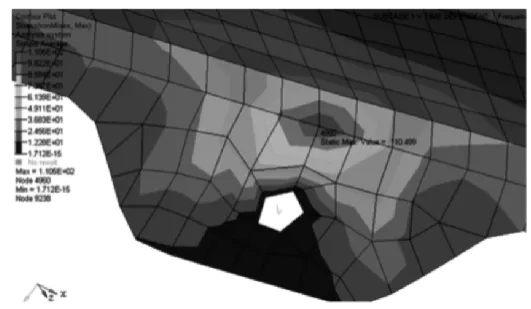

油箱在30Hz频率垂直振动下,最大应力达到110.50 MPa,如图4所示,出现在吊耳根部,这是因为油箱在四个安装吊耳的激励作用下,发生上下振动,吊耳的根部发生类似悬臂梁的弯曲变形,且吊耳根部位于加强垫板边缘处,刚度突然变小,因而产生较大的应力。

图4 油箱吊耳处局部应力分布云图

ST14材料的屈服极限值为210MPa,大于油箱产生的最大应力水平,故油箱的静载强度满足使用要求。

4 疲劳寿命分析

强度、刚度和疲劳寿命是对机械使用和工程结构的三个基本要求,其中疲劳破坏是工程结构失效的主要原因之一,在结构设计时必须进行疲劳寿命的评估。

根据谐响应分析的应力响应结果可知,相对垂直方向的振动,左右和前后两个水平方向的振动对油箱的强度和寿命影响较小,故只对油箱上下方向振动进行疲劳性能分析。

从油箱垂直方向上的谐响应分析可知,在激励作用下,油箱受到的最大应力水平低于材料的屈服极限值210MPa,发生静载破坏的可能性比较小,但是油箱在长时间的循环振动冲击作用下容易发生疲劳破坏,因此,在此基础上,还需要对其进行疲劳寿命的分析以确保油箱的安全使用。

由于缺少油箱材料的试验S-N曲线,故通过保守估计来得到材料在规定寿命内的疲劳强度[11]。材料的S-N曲线表达式:

式中:σ为名义应力,MPa;m是幂数,即斜率参数;N为疲劳寿命,次;C是材料常数。

根据疲劳极限和强度极限之间的关系,和一些经验取值,可以估计出材料常数C和幂数分别为:

由之前分析可知,油箱应力响应较大的吊耳根部处发生的是弯曲变形,则经验取K=0.5,代入式(8)求得m=11.7521;根据试验规定,油箱在30Hz振动时疲劳寿命应满足N≥432000次,再将m、K、N代入(6)式和(7)式即可得到油箱的疲劳强度取值为106.33≤σ≤202.99MPa。

油箱谐响应分析得到结构的最大应力水平为110.50 MPa,应力水平略大于疲劳强度的下限值106.33MPa,说明汽车燃油箱在使用过程可能会出现疲劳破坏,设计修改时应引起重视。

5 结论

本文利用有限元分析方法,对某款汽车燃油箱建模,并进行了流固耦合振动耐久性分析,包括模态分析、谐响应分析和疲劳性能评价,具体结论如下:

1)油箱流固耦合模态频率比仅考虑油箱自身结构的频率有明显降低,固有频率均高于路面激励频率和试验频率,不会引起共振,但是油液对油箱的影响不容忽视。

2)谐响应分析可知,油箱在30Hz振动激励下,前后、左右、上下三个方向的最大应力响应分别为5.348MPa、16.068MPa和110.499MPa,垂直方向对油箱的疲劳破坏最大。

3)对油箱的疲劳性能进行评价,表明汽车燃油箱在使用过程中可能会出现疲劳破坏。

[1] Mandal K, Atherton D L. A study of magnetic flux-leakage signals[J]. Journal of Physics D: Applied Physics, 1998, 31(22): 3211.

[2] Rajtar J M, Muthiah R. Pipeline leak detection system for oil and gas flowlines[J]. Journal of manufacturing science and engineering, 1997, 119(1): 105-109.

[3] 张奕,尹辉俊.基于HyperWorks的汽车燃油箱的动态特性分析[J].应用与试验,2012,(6):109-113.

[4] 王虎奇,何海钊,卢海燕.装载机侧置式油箱的有限元分析与改进设计[J].机械设计与制造,2010,(8):24-25.

[5] Ozdemir Z, Souli M, Fahjan Y M. Application of nonlinear fluid–structure interaction methods to seismic analysis of anchored and unanchored tanks[J]. Engineering structures, 2010, 32(2): 409-423.

[6] 朱代义,谷正气,梁小波等.基于流固耦合燃油箱动态特性分析[J].现代制造工程,2009,(6):13-17.

[7] 边炳传,隋允康,韩玉梅.两种小型变压器油箱的有限元分析及优化设计[J].变压器,2006,43(11):10-15.

[8] 谢慧超,栾延龙.考虑冲压影响的燃油箱模态分析及振动耐久性研究[J].内燃机工程,2013,34(3):68-72.

[9] 裴智勇,吴卫国,翁长俭.高速船舱壁加筋板流固耦合振动分析[J].工程力学,2003,20(2):159-162.

[10] GB 18296-2001.汽车燃油箱安全性能要求和试验方法[S].

[11] 王勇.汽车燃油箱结构设计及成形质量控制研究[D].重庆:重庆大学,2004.

Vibration Durability Analysis of Automobile Fuel Tank Base on Fluid-Structure Coupling

Yang Zhao1, Zhang Rong1, Ren Wensheng2

( 1.Shaanxi Heavy Duty Automobile Co. Ltd, Shaanxi Xi’an 710043; 2.Shaanxi Tongjia Automobile Co. Ltd, Shaanxi Baoji 721002 )

A finite element model for a automobile fuel tank was established by the method of FEM, then the modal analysis of the fuel tank with and without fuel was conducted with nastran software, and the harmonic response analysis under 30 Hz exiting frequency was performed by using the virtual mass method to deal with fluid-structure interaction problem in the tank. the stress response result for the tank was obtained. On this basis of the stress result, the fatigue characteristics was evaluated, The results demonstrate that the fatigue failure may happen to tank at this excitation frequency.so the study can be taken as reference for further design and modification of the fuel tank.

fuel tank; modal; harmonic response; fatigue

TK413.8

A

1671-7988 (2017)15-54-04

杨昭(1989-),男,助理工程师,就职于陕西重型汽车有限公司,从事工艺技术工作。

10.16638/j.cnki.1671-7988.2017.15.020