插电式混合动力汽车高压塑料燃油箱设计

2019-07-10吕昊陈学宏

吕昊,陈学宏

(亚普汽车部件股份有限公司研究开发中心,江苏扬州 225001)

0 引言

能源和环境是实现可持续发展必须考虑的问题。随着社会的进步,传统汽车(主要以汽油和柴油为燃料)的保有量逐年增加,使得能源、温室气体、空气质量三方面问题陷入恶性循环。面对能源枯竭和大气污染的双重威胁,发展节能减排新能源汽车势在必行。

混合动力汽车(Hybrid Electric Vehicle,HEV)相比传统汽车具有更好的燃油经济性和更低的排放,插电式混合动力汽车(Plug-in Hybrid Electric Vehicle,PHEV)将这一概念提升到了一个更高的层次,它能够从电网中提取和储存能量,为车辆提供推进能量,从而可以使PHEV能够使用多种能源来代替化石能源。因此,PHEV相比HEV和传统汽车在燃油经济性和低排放性能方面更具有优势[1-2]。

1 PHEV燃油箱系统特点

PHEV是一种既可以加油、也可以充电的混合动力汽车。PHEV驱动原理、驱动单元与电动汽车相同,唯一不同的是车上装备有一台发动机。PHEV首先选择蓄电池为汽车提供动力,当蓄电池的电量降低到指定的下限时,才开启内燃机为汽车提供动力[3-5]。

汽油是易挥发液体,也会因为在燃油箱中存储时间过长而发生氧化和变质。在过去的几十年中,传统汽车都是采用碳罐装置收集燃油箱内挥发的燃油蒸汽,并通过发动机对碳罐进行脱附清洗实现循环使用。PHEV在纯电模式进行短途通勤,其发动机长期处于不工作状态,也就无法对燃油系统碳罐进行有效脱附清洗,从而造成碳罐被击穿,导致燃油蒸汽直接排放到大气中,引起环境污染。因此,如何在发动机长期不工作的情况下,避免碳罐被过量燃油蒸汽击穿,引起燃油泄漏和环境污染,是PHEV燃油箱系统设计必须要解决的问题[6-8]。

2 高压塑料燃油箱系统设计

2.1 高压燃油箱系统原理

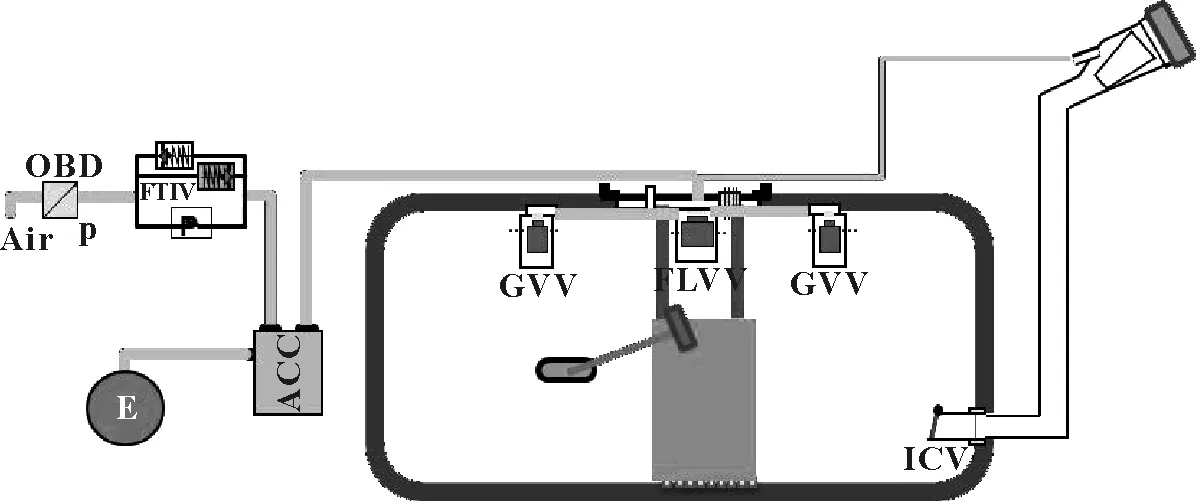

高压燃油箱系统是通过提高燃油箱自身承压能力,将燃油蒸汽密封在燃油箱内部,减少燃油蒸汽排放到碳罐中,从而避免碳罐被击穿,其系统原理如图1所示。

图1 高压燃油箱系统原理

当PHEV以纯电模式驱动时,燃油箱隔离阀FTIV闭合,燃油箱与外界隔绝,燃油蒸汽被密封在燃油箱内部,碳罐不吸收燃油蒸汽;当蓄电池的电量降低到指定的下限时,发动机启动,碳罐能够被脱附清洗,燃油箱隔离阀FTIV打开,燃油箱与外界进行燃油蒸汽流通,碳罐吸收燃油蒸汽。

2.2 高压塑料燃油箱结构设计

由于密封燃油蒸汽于燃油箱内部,PHEV燃油箱需要承受比传统燃油箱更高内部压力。传统汽车燃油箱内部压力一般为6~10 kPa,而PHEV燃油箱内部压力则会高达35~40 kPa。目前绝大多数汽车燃油箱均为塑料燃油箱,仅仅依靠燃油箱本体自身材料强度是无法承受上述高压荷,因此需要塑料燃油箱本体设计专门增强结构来提高燃油箱结构强度。

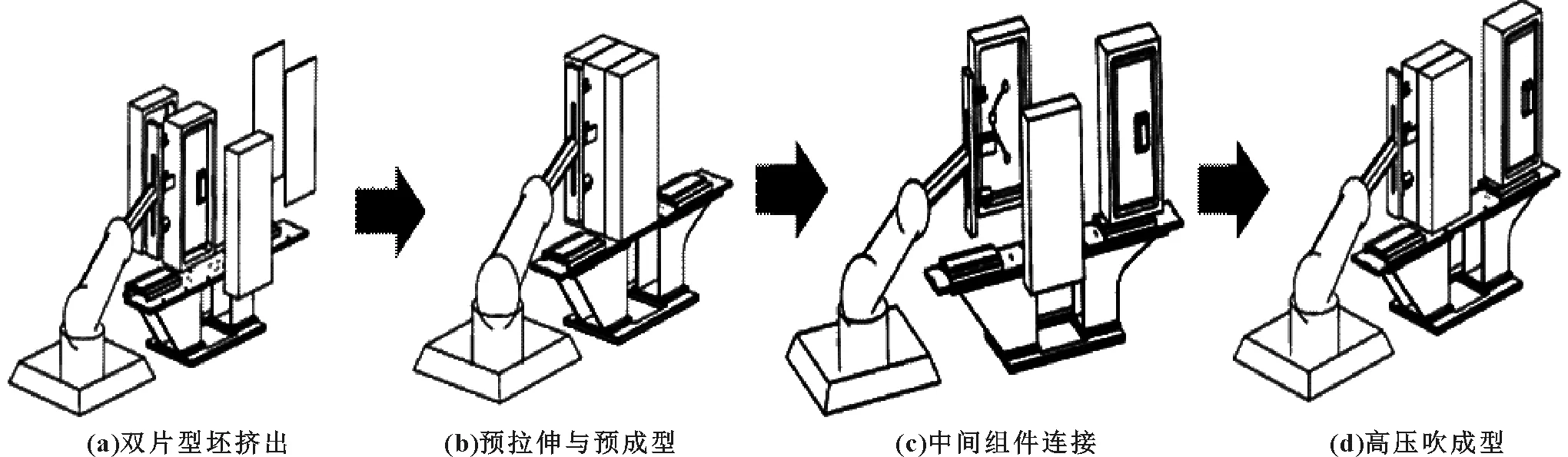

塑料燃油箱采用两片吹塑料成型工艺,其工艺流程如图2所示。首先由吹塑机口模形成两个片状型坯,燃油箱模具闭合对片状型坯预吹塑成型,预成型结束后,燃油箱模具打开,可以通过中间模放置内置零件于燃油箱内部,最后中间模退出,燃油箱模具再次闭合进行最终高压吹塑成型。

图2 两片吹塑工艺成型流程

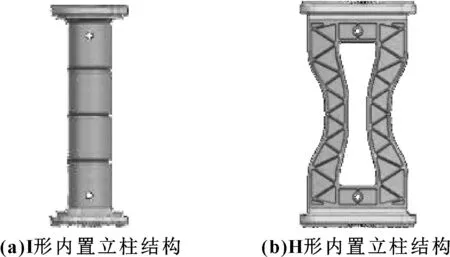

基于上述塑料燃油箱两片吹塑成型工艺特点,可以在吹塑过程中,放置若干内置立柱于燃油箱内部,连接燃油箱本体上下表面,从而增强其结构强度,其具体结构如图3所示。

图3 PHEV高压塑料燃油箱结构

为了保证内置立柱与燃油箱本体之间能够有效连接且能承受燃油箱内部压力,内置立柱一般有两种材料组成,立柱两端采用与燃油箱本体相同的材料HDPE,而立柱中部则选择高强度的PPA材料,二者通过端部包胶方式实现连接。同时在立柱HDPE材料端面设置若干细小麻点,其在吹塑过程中与燃油箱内表面发生接触并融化,从而使内置立柱与燃油箱本体融合成一体。根据燃油箱本体结构特点,设计两种内置立柱结构:H形立柱和I形立柱,H形立柱主要布置在油泵周边区域,而I形立柱则布置在燃油箱本体其他区域。内置立柱具体结构如图4所示。

图4 内置立柱结构

3 高压塑料燃油箱系统验证

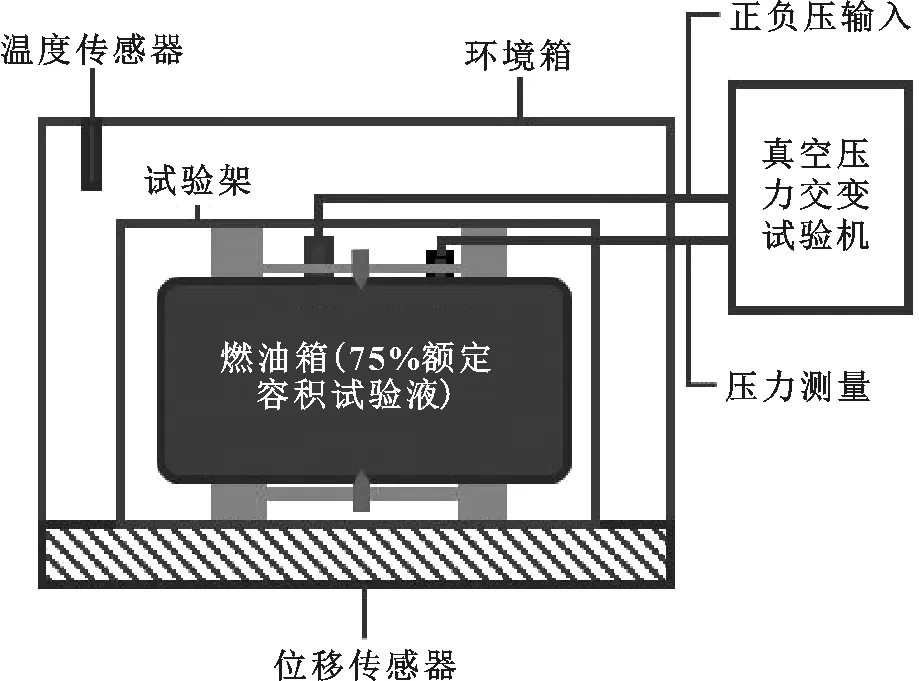

为了验证上述PHEV高压塑料燃油箱系统能否满足要求,尤其是能否承受燃油箱内部高压荷载的作用,将燃油箱实物样件放置在82 ℃环境箱中,作用-14.9~35 kPa交变内压荷载12 000次循环。具体实验方法如图5所示。

图5 PHEV高压塑料燃油箱压力交变实验方法

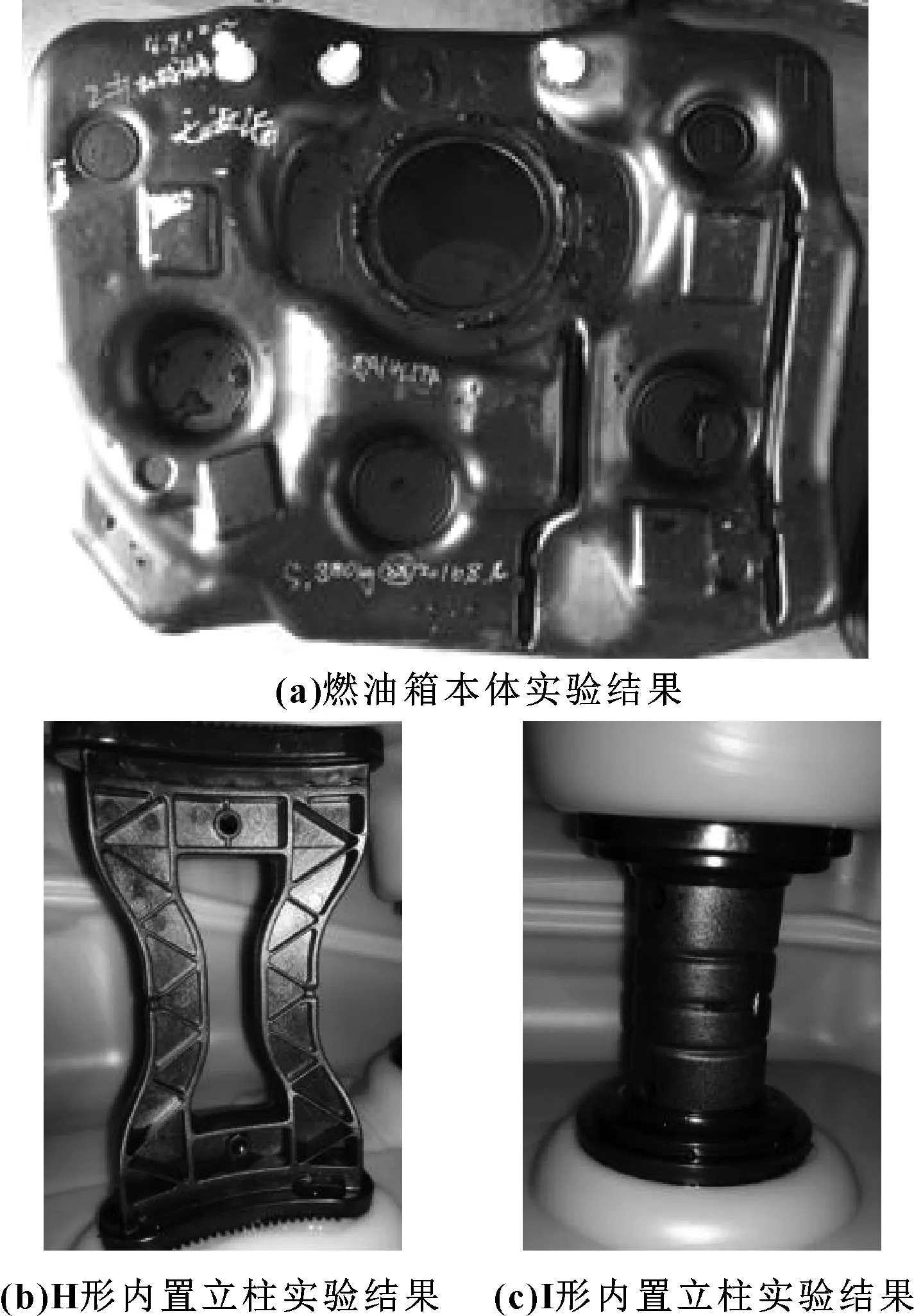

实验结果显示:经过12 000次压力交变荷载作用后,燃油箱本体无泄漏,内置立柱均完好,具体如图6所示。说明上述塑料燃油箱结构能够承受内部高压荷载作用,满足PHEV燃油箱系统要求。

图6 PHEV高压塑料燃油箱压力交变实验结果

4 结束语

通过分析PHEV对燃油箱系统性能要求特点,提出了通过提高燃油箱承压能力、密封燃油蒸汽于燃油箱内部的解决方案,从而减少碳罐荷载,避免燃油泄漏和环境污染。针对塑料燃油箱自身材料力学性能不足,结合其两片吹塑成型工艺特点,在吹塑过程中,放置若干内置立柱于燃油箱本体内部,连接上下表面,从而提高燃油箱强度。燃油箱实物样件在82 ℃环境箱中,经过12 000次-14.9~35 kPa交变内压作用后,燃油箱本体无泄漏,内置立柱均完好,满足PHEV燃油箱系统要求。