连续重整拔头油管线泄漏原因分析

2016-03-16牛迎战呼立红

林 猛,牛迎战,杨 阳,呼立红

(1.中国石油天然气股份有限公司抚顺石化分公司,辽宁 抚顺 113000;2.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180)

连续重整拔头油管线泄漏原因分析

林 猛1,牛迎战1,杨 阳2,呼立红2

(1.中国石油天然气股份有限公司抚顺石化分公司,辽宁 抚顺 113000;2.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180)

某石化厂的拔头油管线出现了腐蚀泄漏现象。通过宏观观察、材质分析、金相检验和能谱分析等手段对失效原因进行了检测分析。结果表明,拔头油管线发生腐蚀减薄和穿孔的主要原因是由于进入管线前没有脱水脱硫等工艺,导致管线内部存在Cl,S和溶解氧等溶于水形成较强的腐蚀环境,在流速大及湍流的部位金属表面无法形成有效的氧化膜,加剧了腐蚀作用。

连续重整 拔头油 穿孔 点蚀

某石化公司储运厂的拔头油管线的安装是依山而走,此管线自1996年投用以来一直运行良好,2015年8月发现有腐蚀减薄和泄漏。泄漏点主要在管线的“爬坡段”下部。后对漏点进行了补漏处理,漏点所在位置有防护板,其中防护板一侧满焊。经过一段时间运行后,原泄漏部位又出现泄漏(漏点A)。在对该漏点进行加强处理时,在距离此漏点约30 cm处发现了另一处漏点(漏点B)。

泄漏管线内部介质主要为重整拔头油(C3至C9),用于乙烯裂解的原料,过程中无脱水,无脱硫。管线材质为20号钢,规格为φ108 mm×4.5 mm。管线操作温度60 ℃,操作压力1.7 MPa。管线内介质流量为50 t/h。为了查明泄漏原因,特进行了检测分析。

1 试验检测

1.1 超声波测厚

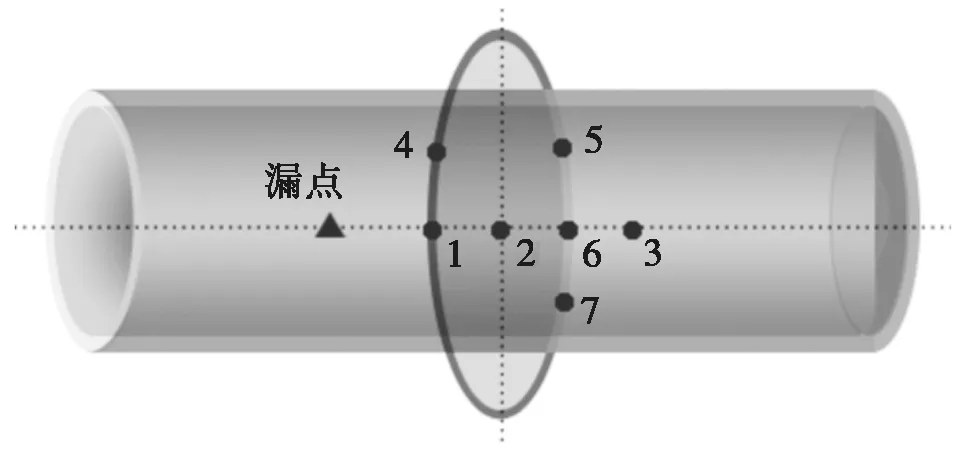

测厚部位见图1,测厚结果见表1。

图1 测厚点示意

沿着漏点的环向平面范围内进行测厚,在漏点附近厚度为2 mm, 沿着环向逐步向漏点的正对面推进测量,最厚处厚度为4.4 mm。即在漏点附近,接触介质一侧厚度较薄。依据漏点附近的壁厚计算,年腐蚀速率达到0.28 mm/a。

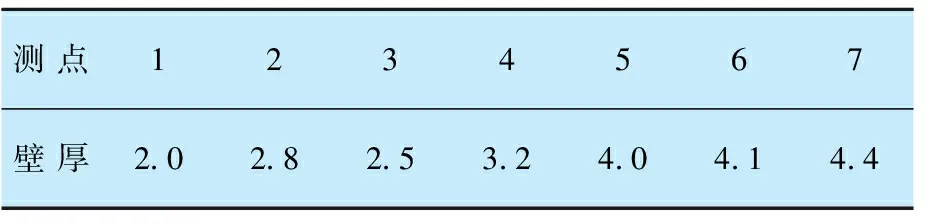

1.2 宏观观察

将管线进行对剖,其内表面形貌见图2。漏点A所处的内表面可以观察到有较厚的黄褐色腐蚀产物,且质地较硬。清除产物后,可观察到深浅不一的腐蚀坑。而在漏点附近观察管线内表面局部有较密集的腐蚀坑,但内表面其他区域未见明显的腐蚀产物附着。漏点B位置也可见附近区域明显的深浅不一的腐蚀坑,但腐蚀坑及附近区域均未见明显的腐蚀产物附着。

图2 内壁宏观形貌

1.3 材质分析

连续重整拔头油管线材质分析结果见表2。由表2可知,拔头油管线材质化学成分符合GB/T699—1999 《优质碳素结构钢》中关于20号钢的材质规定。

表2 材质分析结果 w,%

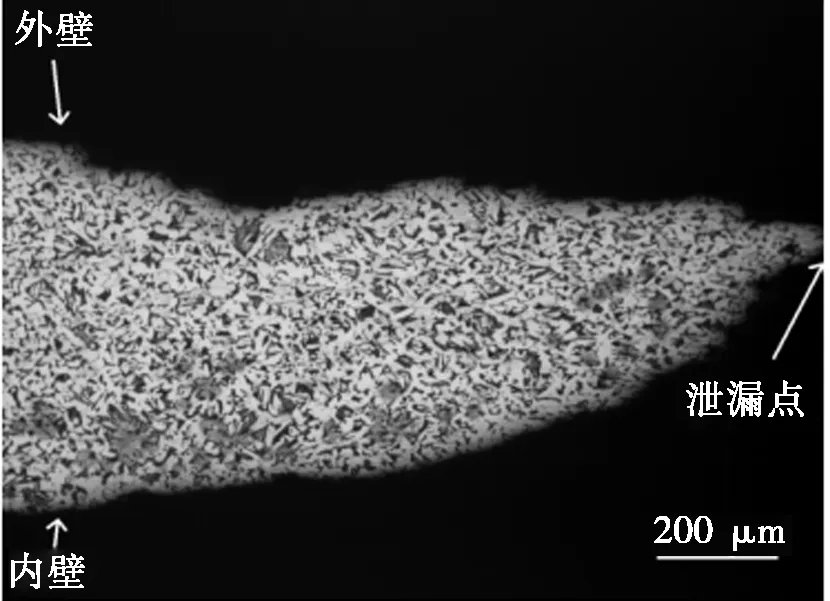

1.4 金相检验

在漏点A的纵截面取样进行金相样品制作,经过打磨、抛光及蚀刻后,金相组织见图3。可见其组织为铁素体加珠光体,未见异常。

图3 漏点A的纵截面金相组织

1.5 能谱分析和X射线衍射分析

对泄漏点内表面元素做能谱分析,结果见表3。

表3 内表面元素能谱分析结果 w,%

对内表面收集的产物作X射线衍射分析(XRD),此产物宏观上主要为红褐色,且质地较硬。XRD分析结果显示,其主要成分为Fe2O3·XH2O和钙镁铁的复杂化合物。

2 分析与讨论

从宏观观察和测厚数据可见,管线的破坏形式主要是由于腐蚀减薄,导致局部不能承受管线内压而发生穿孔泄漏。管线的主要减薄部位为管线的下方,穿孔部位管线的壁厚最薄为2 mm,而管线原始壁厚为4.5 mm。管线的材质为20号钢,材质检测结果表明材质无问题,另观察管线内部金相组织,主要为铁素体加珠光体,未见异常。

分别对两个泄漏点的内壁和外壁的局部进行表面成分分析,可见内表面检测到的元素除了管线本体材料Fe和Mn外,主要包含的腐蚀敏感元素包括S,Cl和O等。其中O质量分数较高,内表面S质量分数最高为1.25%,Cl质量分数最高为0.64%。从腐蚀形貌上观察,管线内壁存在较多密集的腐蚀坑,因此说明腐蚀破坏主要来源于内表面,从内壁元素分析可知腐蚀破坏与S,Cl和溶解氧密不可分,即与内部介质有关。其次泄漏管段位于管线上坡管段的下方,此处流速较大,且由于管线倾斜,剪切力较大,从内壁可见虽然腐蚀减薄严重,但是内壁腐蚀附着物较少,也证实了这一点,即流动加速了腐蚀[1]。

由于原料没有经过脱水和脱硫处理,因此当有水存在时,会发生如下反应:

Fe + 2HCl → FeCl2+ H2

当有硫化氢存在时,则又引起如下反应:

FeCl2+ H2S → FeS↓ +HCl

FeS + 2HCl → FeCl2+ H2S

同时,从能谱结果还可以观察到,其表面成分中有较高的O含量,在管线内壁也明显发现其腐蚀产物铁锈的存在,因此也说明管线内部发生了吸氧型的电化学腐蚀。金属在酸性很弱或中性溶液里,空气里的氧气溶解于金属表面水膜中而发生的电化学腐蚀,叫吸氧腐蚀。

Fe - 2e = Fe2+

2H2O + O2+ 4e = 4OH-

出现密集点蚀坑的主要原因是水中的Cl-能优先地有选择地吸附在金属表面氧化膜上,把氧原子排挤掉,然后和氧化膜中的阳离子结合成可溶性氯化物,结果在新露出的基体金属的特定点上生成小蚀坑,即点蚀核。继续长大就出现点蚀坑。蚀坑內金属表面处于活态,电位较负,蚀坑外金属表面处于钝态,电位较正,形成微电池。此时的金属阳极溶解是一种自催化过程。阳极反应是碳钢中的铁在蚀孔内溶解,生成金属铁离子,造成蚀孔内正电荷过量,结果使Cl-迁移到蚀孔内以维持溶液的电中性。因此蚀孔内会有高浓度的FeCl3。FeCl3水解的结果产生高浓度的H+和Cl-,介质酸度进一步增加而促进金属的溶解。氧的阴极还原过程在蚀孔附近的表面进行,总反应是:

二次产物Fe(OH)2在水中不稳定,容易与氧进一步发生反应:

Fe(OH)2+2H2O+O2→Fe(OH)3

氢氧化铁脱水后就生成铁锈:

2Fe(OH)3→Fe2O3+3H2O

其次,在泄漏点A处泄漏后进行加强处理后仍发生泄漏,与堵漏后流体发生改变,容易产生湍流现象,使得此处的腐蚀更加严重,因此又发生了泄漏。

3 结论及建议

(1)拔头油管线的材质为20号钢,管线的内部金相组织为铁素体加珠光体,未见异常;拔头油管线的泄漏主要是由于管线腐蚀减薄至无法承受管线内压而发生的腐蚀穿孔。

(2)管线减薄的机制属于均匀腐蚀和局部点蚀;拔头油管线发生腐蚀减薄和穿孔的主要原因是由于进入管线前没有脱水、脱硫等工艺,导致管线内部存在Cl,S和溶解氧等溶解于水成为较强的腐蚀环境,在流速大及湍流的部位无法形成有效的氧化膜,加剧了腐蚀。

(3)为了预防管线的腐蚀减薄引起的穿孔事故,日常应加强关键部位的人工测厚,或采用在线测厚技术;应增加脱水工艺;可适当升级管线材质,如16Mn或者不锈钢等;可在介质中适当添加缓蚀剂进行防腐蚀。目前应用较多的是涂覆涂层法防腐蚀。

[1] Masanori Naitoh,陈耀东.流动加速腐蚀引起的管壁减薄分析及验证[J].金属学报,2011,47(7):784.

(编辑 王维宗)

Analysis of Leakage Causes of Topped Oil Line in Continuous Catalytic Reforming Unit

LinMeng1,NiuYingzhan1,YangYang2,HuLihong2

(1.PetroChinaFushunPetrochemicalCompany,Fushun113001,China;2.ShenyangZKwellCorrosionControlTechnologyCo.,Ltd.,Shenyang110180,China)

Corrosion leakage occurred in topped oil line of the continuous catalytic reforming unit of a petrochemical plant. The failure of oil line was tested and analyzed by macro and macro-observation, material analysis, metallographic test and energy spectrum. The result showed that the causes of thinning and fracture were that there was no hydration and desulfurization processes for the feedstock oil before entering the line. It resulted in that Cl,S and O were dissolved in water and a strong corrosive environment was formed. The effective oxidation film could not be formed in the turbulent locations where the velocity was great, which accelerated the corrosion.

continuous catalytic reforming unit, topped oil line, perforation, pitting

2016-08-10;修改稿收到日期:2016-10-24。

林猛(1974-),高级工程师,毕业于辽宁工学院机械制造专业,现主要从事炼化设备管理工作。E-mail:272566901@qq.com