高含硫气井完井管柱多漏点泄漏规律与控制

2019-09-25罗伟何宏俊唐锋杨继现刘振涛孙涛

罗伟 何宏俊 唐锋 杨继现 刘振涛 孙涛

1.南充职业技术学院;2.中国石化西南油气分公司石油工程技术研究院;3.中国石油华北油田分公司工程技术研究院;4.中国石油渤海钻探工程有限公司井下作业分公司

随着国内高含硫天然气资源的不断发现,大规模开发利用高含硫天然气资源是我国能源领域目前面临的重要课题,而大量高含硫气田在开发过程中,由于恶劣的井下腐蚀环境以及复杂的井况工况,使得完井管柱泄漏(包括油管丝扣/本体泄漏、安全阀泄漏和封隔器泄漏等)常见于其生产过程中,塔里木油田、普光气田、龙岗气田以及元坝气田均存在此类现象,完井管柱泄漏将直接导致油套环空出现持续环空压力,严重威胁该类气井的井筒完整性和安全生产[1-3]。同时根据大量现场漏点检测资料以及生产情况反映,完井管柱泄漏往往不是以单漏点的形式存在,通常是同时存在多个漏点[4-8]。对于多漏点情形,其环空压力上升规律并不是由某一个漏点单独决定,而是由所有漏点共同控制,相对于单漏点情形,多漏点泄漏还存在一个显著的特征,就是在引起环空压力上升的同时,油套环空液面也在不断降低,这一点已经在多口高含硫气井中得到了证实。一旦环空液面下降,油套环空上部抗硫套管将处于无环空保护液状态,将面临在含H2S、CO2及水汽的复杂气相中的严重腐蚀,威胁生产[9-12]。因此开展完井管柱多漏点泄漏规律分析并提出合理的控制措施对于保障高含硫气井的安全生产具有重要意义。笔者首先对完井管柱多漏点泄漏模式及每种泄漏模式对应的泄漏规律进行了分析,然后结合高含硫气井的实际情况提出了相应的控制措施,最后将研究成果进行了现场应用,效果良好,为高含硫气井环空带压管理与井筒风险控制提供了一定参考依据[13-14]。

1 多漏点泄漏规律分析

对于高含硫气井,普遍采用带永久式封隔器的一次性完井管柱,管柱上的风险泄漏点包括油管头、油管丝扣、油管本体穿孔、井下安全阀、循环滑套和永久式封隔器等。对于所有风险泄漏点的泄漏形式可以分为3种:第1种为本体泄漏,泄漏点相对较大,既泄气又漏液;第2种为丝扣泄漏,泄漏点相对较小,过气不过液;第3种为封隔器泄漏。根据泄漏点组合的可能性,将完井管柱多漏点泄漏模式分为3种情形。

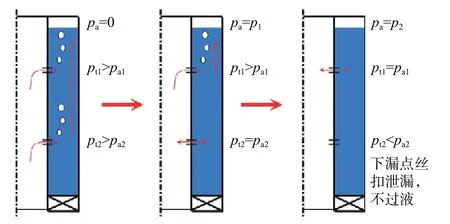

1.1 上漏点+下漏点丝扣泄漏

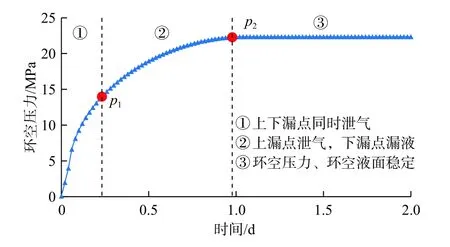

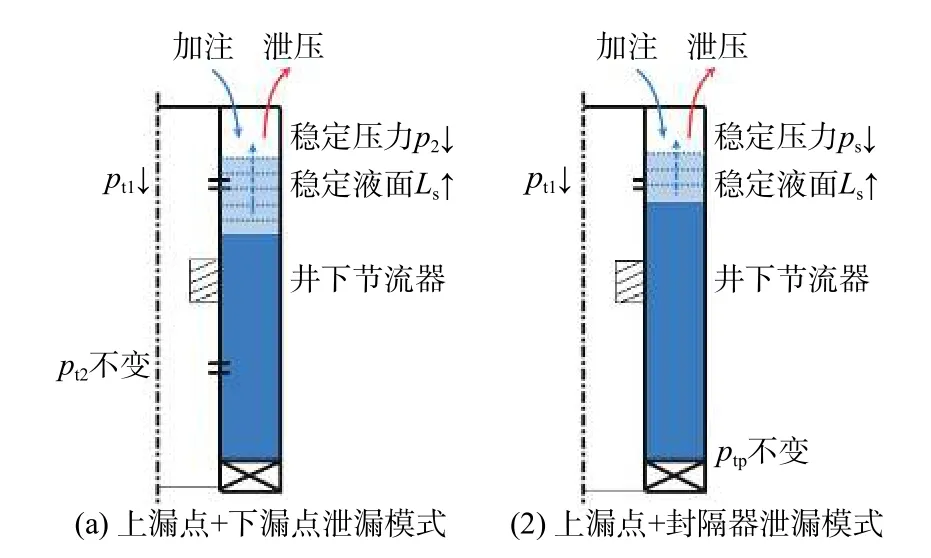

这种多漏点情形对应的泄漏过程如图1所示:刚开始泄漏时两漏点处的油管流压pt都大于环空静压pa,两漏点同时向环空泄气,随着泄漏气体的进入,环空压力逐渐上升,漏点处两边的压差越来越小。当环空压力pa上升到下漏点对应的环空压力稳定值p1时,下漏点处油管与环空两端的压力平衡(pt2=pa2),停止泄气,而上漏点处的油管流压还是大于环空静压(pt1>pa1),环空压力的持续上升就仅靠上漏点的气体泄漏来维持。当环空压力上升到上漏点对应的环空压力稳定值p2时(p2>p1),上漏点处的油管流压等于环空静压(pt1=pa1),整个气体泄漏过程结束,环空压力达到稳定状态。当环空压力在p1和p2之间时,下漏点处的环空静压虽然大于油管流压(pt2<pa2),但是由于下漏点为丝扣泄漏,过气不过液,所以不会出现环空保护液泄漏的情形。

图1 上漏点+下漏点丝扣泄漏模式对应的泄漏过程Fig.1 The leak process corresponding to the leak model of upper leak point +thread leak at the lower leak point

由多漏点泄漏过程可以看出,在环空压力上升到p1之前,环空压力的上升速度由上下漏点共同控制,当环空压力大于p1之后,环空压力的上升速度就单独由上漏点控制,而最终稳定压力p2的大小也由上漏点控制,所以对于这种多漏点情形,下漏点只起一个加速泄漏的作用,环空压力的上升主要由上漏点控制,该模式对应的环空压力上升规律如图2所示。

图2 上漏点+下漏点丝扣泄漏模式对应的环空压力上升规律Fig.2 The annulus pressure increasing law corresponding to the leak model of upper leak point +thread leak at the lower leak point

对于这种多漏点情形,通过拟合现场压恢实测曲线,反演解释出的泄漏点深度为上漏点深度,反演解释出的泄漏点大小为上下漏点的一个综合反映。

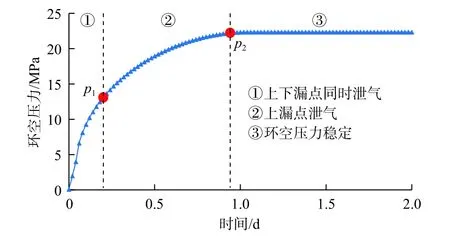

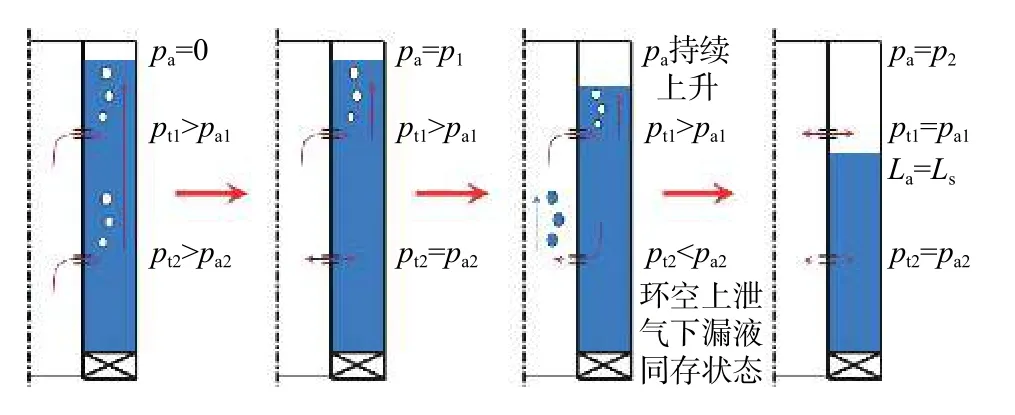

1.2 上漏点+下漏点本体泄漏

这种多漏点情形类似于第1种,只是下漏点为油管或循环滑套本体泄漏,过气也过液。对应的泄漏过程如图3所示:刚开始泄漏时两漏点处的油管流压pt都大于环空静压pa,两漏点同时向环空泄气,环空压力逐渐上升。当环空压力上升到下漏点对应的环空压力稳定值p1时,下漏点两端处于压力平衡(pt2=pa2),停止泄气,而上漏点继续泄气。当环空压力继续上升,下漏点处环空静压大于油管流压(pt2<pa2),由于下漏点为本体泄漏,过气也过液,环空保护液就会通过下漏点泄漏出去,导致环空液面下降,此时上漏点还在继续泄气,这种状态被定义为“环空上泄气下漏液同存”状态。当环空压力上升到某个值p2和环空液面下降到某个高度Ls时,上下漏点两端达到压力平衡,停止泄气漏液,环空压力和环空液面达到稳定状态。

对于这种多漏点情形,整个泄漏过程中,环空压力的上升速度和环空液面的下降速度由上下漏点共同控制,无论哪个漏点变大,环空压力的上升速度和环空液面的下降速度都会加快。最终稳定压力p2的大小由上漏点控制,最终环空液面稳定高度Ls的大小由下漏点控制,该模式对应的环空压力上升规律和环空液面下降规律如图4和图5所示。

图3 上漏点+下漏点本体泄漏模式对应的泄漏过程Fig.3 The leak process corresponding to the leak model of upper leak point +body leak at the lower leak point

图4 上漏点+下漏点本体泄漏模式对应的环空压力上升规律Fig.4 The annulus pressure increasing law corresponding to the leak model of upper leak point +body leak at the lower leak point

图5 上漏点+下漏点本体泄漏模式对应的环空液面下降规律Fig.5 The annulus liquid level dropping law corresponding to the leak model of upper leak point +body leak at the lower leak point

对于这种多漏点情形,通过拟合现场压恢实测曲线,可以首先反演解释出上漏点深度,然后结合环空液面监测数据,可以反演解释出下漏点深度,而反演解释出的泄漏点大小为上下漏点的一个综合反映。

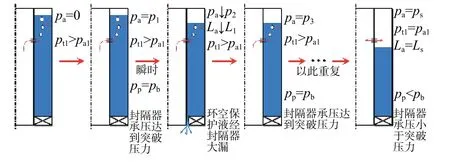

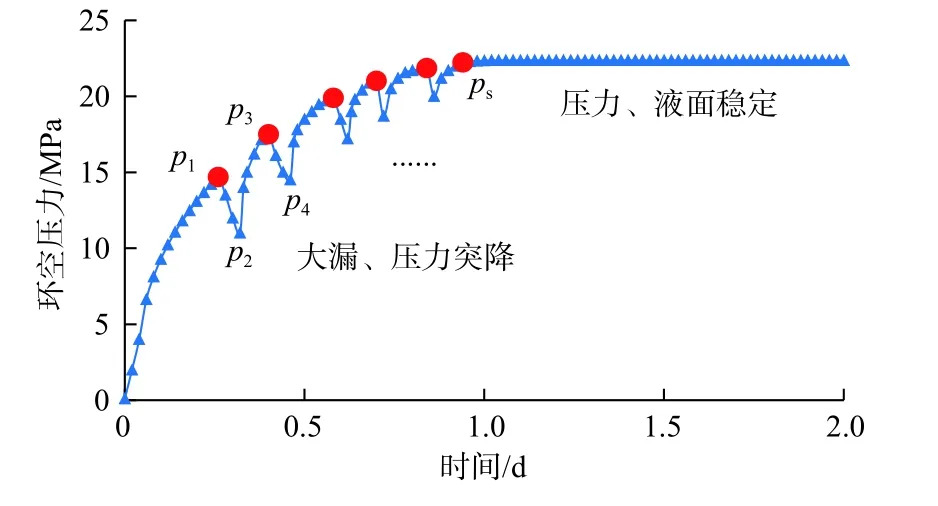

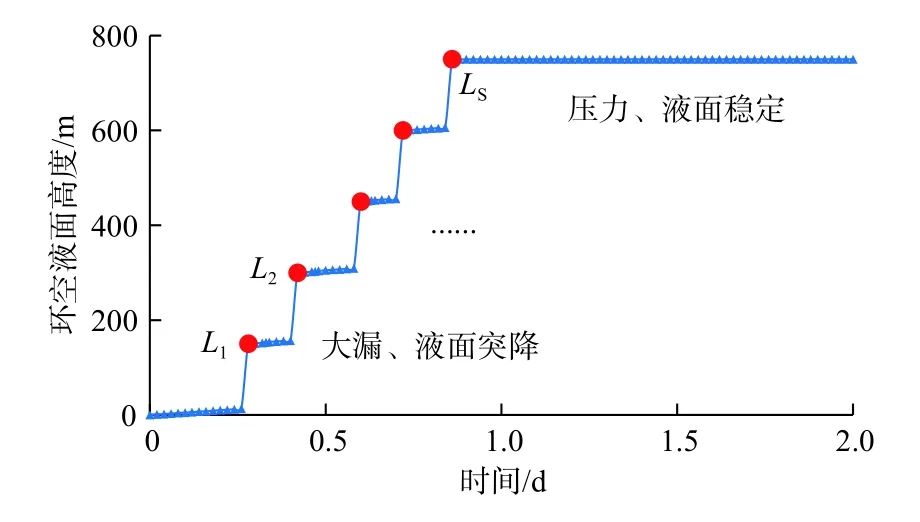

1.3 上漏点+封隔器泄漏

这种多漏点情形为完井管柱上先存在一个漏点,而封隔器胶皮由于疲劳损伤和长期腐蚀环境服役材料性能退化,一旦环空压力上升到一极限值,封隔器处承压达到对应的突破压力,封隔器胶皮就会瞬时失效,环空保护液就会出现大漏。具体的泄漏过程如图6所示:上漏点先泄气,环空压力逐渐上升,当环空压力上升到某个值p1时,封隔器处承压达到对应的突破压力pb,胶皮瞬时失效,此时环空保护液经封隔器发生大漏,环空液面迅速降低至L1,由于上漏点泄漏气体补充不及,环空压力将出现一个突降达到p2,此时封隔器处承压又将低于对应的突破压力pb,环空保护液停止泄漏。上漏点继续泄气,当环空压力上升到某个值p3(p3>p1)时,封隔器处承压又达到突破压力pb,重复上一个泄漏过程,如此反复,直到环空压力上升到某个值ps、环空液面下降到某个高度Ls时,上漏点处两端达到压力平衡(pt1=pa1),停止泄气,且封隔器处承压也小于对应的突破压力pb,停止漏液,环空压力和环空液面达到稳定状态。

图6 上漏点+封隔器泄漏模式对应的泄漏过程Fig.6 The leak process corresponding to the leak model of upper leak point +packer leak

对于这种多漏点情形,在泄漏过程中,环空压力将出现上升→突降→上升→突降,如此重复达到稳定这一规律,而环空液面也会出现稳定→突降→稳定→突降,如此重复最终稳定这一规律。最终稳定压力ps的大小由上漏点控制,最终环空液面高度Ls的大小由封隔器对应突破压力控制,该模式对应的环空压力上升规律和环空液面下降规律如图7和图8所示。

图7 上漏点+封隔器泄漏模式对应的环空压力上升规律Fig.7 The annulus pressure increasing law corresponding to the leak model of upper leak point +packer leak

图8 上漏点+封隔器泄漏模式对应的环空液面下降规律Fig.8 The annulus liquid level dropping law corresponding to the leak model of upper leak point +packer leak

对于这种多漏点情形,通过拟合现场压恢实测曲线,可以首先反演解释上漏点深度,然后结合环空液面监测数据,可以反演解释出封隔器对应的突破压力。

需要特别说明的是,这里仅以双漏点为例进行完井管柱多漏点泄漏规律分析主要是由于:(1)高含硫气井完井管柱下入时,都会进行气密封检测,完井管柱出现过多漏点的可能性不大;(2)如果漏点过多,距离相近的漏点可以当成一个漏点来处理。同时对于高含硫气井,技套环空水泥浆都是返至井口的,并且部分油层套管采用的是回接方式,套管磨损较少,地层气体想要穿过水泥环和套管破损点进入油套环空的可能性不大,因此本文在设定多漏点泄漏时并没有考虑套管泄漏点。

2 多漏点泄漏控制措施

多漏点泄漏最直接的控制措施是采用压差激活封窜剂将井下漏点修复,但其实施过程需开展压井、开循环滑套、循环顶替出环空保护液、泵注封窜剂至漏点位置等施工流程,而且还需找到井下漏点的精准位置,对于高含硫气井,采用这种堵漏技术成本高、风险大、容易产生次生事故,故难以实施[15-18]。因此,根据高含硫气井的特殊情况,同时结合前面分析的多漏点泄漏规律,创新性提出3种操作简单、现场易实施、成本较低的控制措施。

2.1 井下节流技术

以第2种和第3种多漏点情形来说明井下节流技术对多漏点泄漏的控制作用。在上下漏点之间或上漏点与封隔器之间安装1个井下节流器,如图9所示,可以看出,当安装井下节流器后,上漏点处的油管流压迅速降低,由于油套窜通,环空压力也迅速降低,由于井下节流器在下漏点/封隔器之上,下漏点/封隔器处的油管流压一直保持不变,通过泄压/加注环空液面就会逐渐抬升,因此对于多漏点泄漏,井下节流技术不仅可以使环空压力下降,而且还可以使环空液面高度提升。同时井下节流技术对于高含硫气井还可以起到抑制水合物生成和降低井口压力的作用。目前井下节流器主要有活动式和固定式2种类型,活动式井下节流器可根据需要下入井筒任意位置,坐封位置可调,投放打捞作业方便可靠,因此特别适用。

图9 多漏点泄漏模式安装井下节流器示意图Fig.9 Installation sketch of downhole choke in the model of multiple-point leak

2.2 碳酸钙堵漏技术

将碳酸钙颗粒加入环空保护液中通过加注进入环空,碳酸钙颗粒自由沉降到达封隔器处产生堆积,起到提高封隔器承压能力的目的。对携带碳酸钙颗粒的环空保护液有2点要求,既要保证碳酸钙颗粒在输送过程中不沉降,又要使其能在一定时间内进行沉积堆积。通过实验评价,黄原胶环空保护液体系能达到以上要求,将100目碳酸钙颗粒(10%)加入黄原胶环空保护液体系中,观察碳酸钙颗粒在该体系中随时间的沉降变化,实验结果如图10所示,16 h内碳酸钙颗粒不会发生沉降,输送时间充足,16~32 h内碳酸钙颗粒发生沉降,32 h时碳酸钙颗粒基本沉积到试管底部。具体的环空保护液配方为:清水+2.5%缓蚀剂+0.25%除氧剂+0.05%氢氧化钠+0.25%杀菌剂+0.5%除硫剂+0.4%~1%黄原胶+10% 100目碳酸钙颗粒。

2.3 高黏低密度环空保护液技术

高含硫气井投产时,由于压井需求,初始环空保护液密度往往大于1.0 g/cm3。对于多漏点泄漏,下漏点和封隔器处压力平衡时能承受的环空压力和静液柱压力总和是一定的,通过加注低密度环空保护液(1.0 g/cm3)可以在环空压力相同的情况下建立更高的环空液面高度。增加环空保护液的黏度,在发生多漏点泄漏时,可以使环空保护液泄漏速度更慢,环空压力的上涨速度也会相应降低。

图10 黄原胶环空保护液体系中碳酸钙颗粒的沉降变化Fig.10 Settlement change of calcium carbonate particles in xanthan annulus protection liquid system

3 现场应用分析

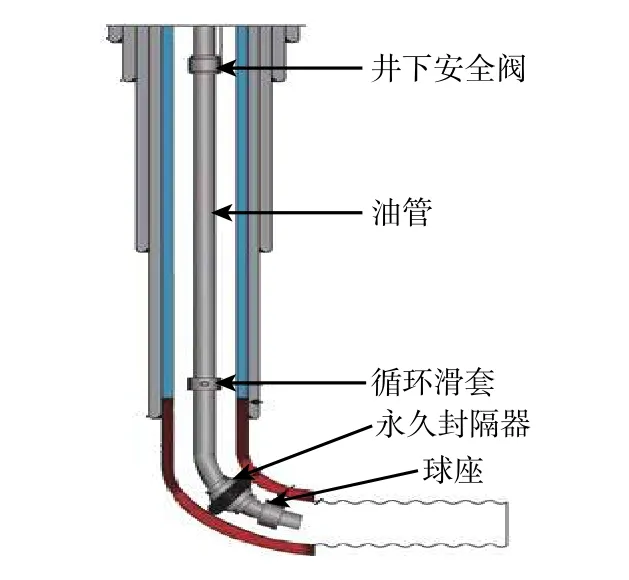

以某高含硫气田X井为例,该井完井管柱上油管有 6种规格:Ø88.9 mm×9.52 mm BG2830-125 BGT1+Ø88.9 mm×9.52 mm TP125-TDJ028 TPG2+Ø88.9mm×9.52 mm TP125-TDJG3 TPG2+Ø89 mm×6.45 mm BG2830-125 BGT1+ Ø88.9 mm×6.45 mm BG 2532-125 BGT1+Ø88.9 mm×6.45 mm BG2250-125 BGT1,变扣较多。井下工具包括:井下安全阀+循环滑套+永久式封隔器+球座(见图11)。

图11 某高含硫气田X井的完井管柱示意图Fig.11 Schematic completion string of Well X in one certain high-sulfur gas field

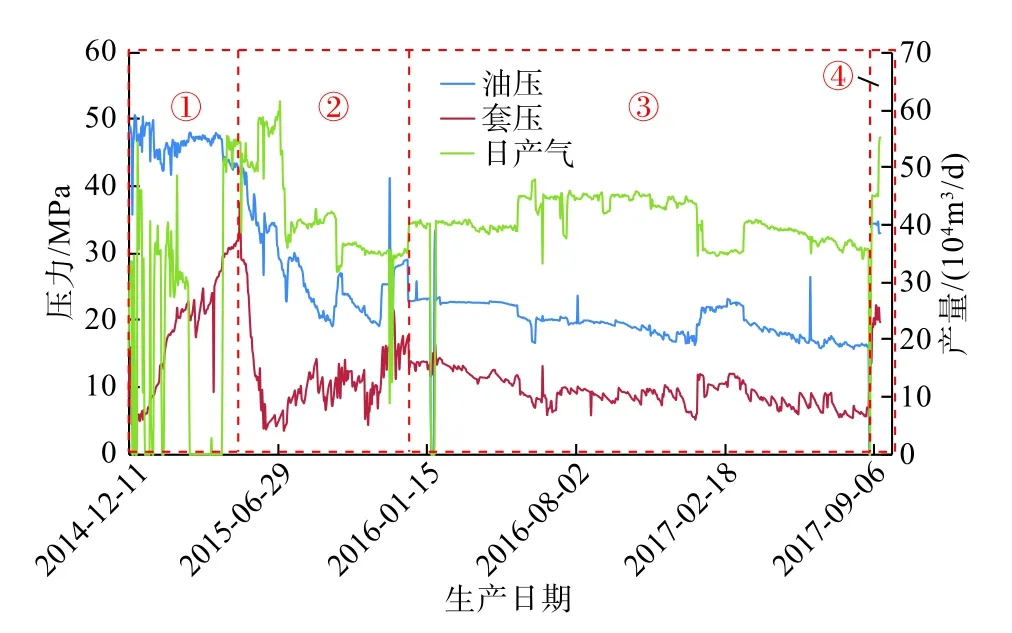

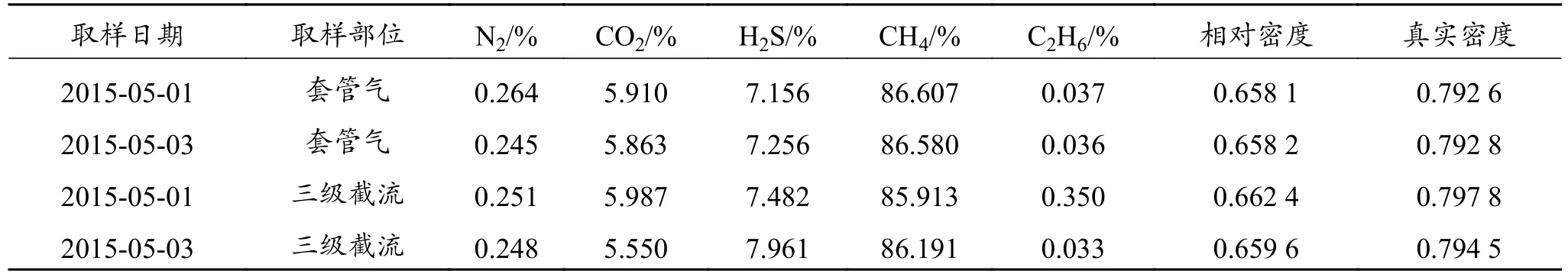

该井从投产至今的生产曲线如图12所示,根据生产曲线反映出的规律并结合现场实际所采取的措施作业将该井从投产至今分为了4个阶段。第1个阶段为开始生产至2015年5月9日,该阶段环空压力由8.57 MPa上升到37.72 MPa,环空液面高度由井口下降到3 900 m左右(5月7日通过液面测试仪对该井进行了8次液面监测,测得平均液面高度为3 917 m),同时在环空压力上升过程中,出现了几次明显的突降→上升→突降→上升过程,通过这一特征可以明确判断封隔器在这个阶段发生了几次突破,出现了液体大漏,从液面监测结果也可以反映。同时环空压力也在持续上涨,环空气样成分与产出气样成分基本一致(表1),根据与前面多漏点泄漏模式比对,初步判断完井管柱上部也存在一个漏点,属于典型的上漏点+封隔器泄漏模式。现场采用井温测井技术进行证实,结果显示在上提下放过程中井筒2 690 m左右有一个明显的温度突变,说明此处存在漏点的可能性很大。结合该井投产时下入的油管组合,2 690 m处为Ø88.9 mm×9.52 mm TPG2和Ø88.9 mm×6.45 mm BGT1油管连接的变扣接头处,泄漏风险较大,因此综合判断完井管柱上部也存在一个漏点,且位于2 690 m左右。

图12 X井投产以来的生产曲线Fig.12 Production curve of Well X since commissioning

表1 X井套管气与产出气成分对比Table 1 Compositional comparison between casing gas and produced gas of Well X

第 2阶段为 2015年 5月 10日—12月 21日,该阶段出现了油压快速降低,明显快于整个区块的平均油压衰减速度,而且在产量降低时油压没升反而降了,从这两点可以明确判断井筒内正在逐渐形成堵塞(此阶段产水量基本不变),形成堵塞相当于设置了井下节流点,使上漏点处的油管流压越来越低,所以通过泄压,恢复的环空压力越来越小。同时为了加快建立更高的环空液面,现场还采用了碳酸钙堵漏技术和高黏低密度环空保护液技术,堆积的碳酸钙封隔层使封隔器的承压能力得到提高,通过泄压加注,环空液面得到了大大抬升,2015年12月23日测得的平均液面高度为2 100 m左右。所以从这个阶段可以看出,3种多漏点泄漏控制措施起到了积极的作用,使环空由高环空压力低环空液面状态转变成了低环空压力高环空液面状态,风险降低。

第3阶段为2015年12月22日—2017年8月31日,这个阶段开始时井筒内的堵塞已经形成并达到了稳定状态,油压稳定在20 MPa左右,环空压力稳定在10 MPa左右,环空液面稳定在2 100 m左右,说明油套之间建立了动态平衡。

第4阶段为2017年9月1日至今,在9月1日,该井进行了井筒解堵作业,解堵后油压上升到33 MPa,环空压力也随之上升到20 MPa,环空液面也下降到了2 500 m左右,从这点也反过来说明了井筒堵塞也就是设置井下节流点对于控制多漏点泄漏的作用,但当时为了进一步释放产能,并且经过两年多生产地层压力大大衰减,解堵后环空不可能恢复到第1阶段的危险状态,故现场开展了井筒解堵作业。

通过对该井整个生产过程的梳理和分析,验证了多漏点泄漏规律分析结果的合理性以及提出的多漏点泄漏控制措施的有效性。

4 结论

(1)高含硫气井井下完井管柱泄漏往往不是以单漏点的形式存在,而是同时存在多个漏点,根据泄漏点组合的可能性,将多漏点泄漏模式分为了3种类型:①上漏点+下漏点丝扣泄漏模式;②上漏点+下漏点本体泄漏模式;③上漏点+封隔器泄漏模式。

(2)当下漏点为过气不过液的丝扣泄漏时,其对于多漏点泄漏只起一个加速泄漏的作用;当下漏点为过气也过液的本体泄漏时,泄漏过程中会出现“环空上泄气下漏液同存”状态;当下漏点为封隔器泄漏时,环空压力上升过程中会多次出现明显的上升→突降模式,环空液面也会呈现阶梯式下降。

(3)针对完井管柱多漏点泄漏,提出3种控制措施:井下节流技术、碳酸钙堵漏技术和高黏低密度环空保护液技术,现场应用效果良好,可在类似高含硫气田推广应用。