新型多功能油水分离技术在南海油田的应用

2016-03-16魏丛达崔新安吴奇霖刘家国

魏丛达,崔新安,吴奇霖,刘家国

(1. 中海石油(中国)有限公司深圳分公司,广东 深圳 518067;2.中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

新型多功能油水分离技术在南海油田的应用

魏丛达1,崔新安2,吴奇霖1,刘家国2

(1. 中海石油(中国)有限公司深圳分公司,广东 深圳 518067;2.中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

受空间、质量及建造成本限制,海上采油平台对油水分离设备的效率、尺寸要求比陆上油田更加苛刻。针对海上油田生产需要,开发了新型多功能油水分离技术,并在南海油田进行了工业试验。该技术采用新型的电极技术、电源技术和改进的分离设备结构等创新手段,使静电场脱水技术能够适应油田水含量高的原油脱水。应用结果表明,处理水质量分数为60%~90%的井液,原油脱后水的质量分数均小于0.5%,排水含油均小于200 mg/L,满足合格原油的指标。该技术提高了油水分离效率,减少了处理级数,降低油田投资成本。

静电聚结 多功能油水分离 电脱水 油水分离

海洋石油资源储量丰富,具有广阔的开发前景,但采油平台受空间、质量及建造成本限制,对设备分离效率、尺寸要求比陆上油田更苛刻,加上目前水含量高的油田增产扩容改造和边际油田、深水油田开发的新形势,开发占地空间小、质量轻的高效、多功能分离技术具有广阔的应用前景。

相关资料[1-3]显示,针对油田高含水原油脱水,国外采用绝缘电极开展静电聚结脱水技术的研究较多,并取得了一定成果,代表性的有EIPC(电脉冲感应聚结器)、CEC(紧凑型静电聚结器)和VIEC(容器内置式静电聚结器)。尤其是VIEC技术已经在多个油田及FPSO(浮式储油外输船)上得到应用,采用此技术,乳化液层厚度减少80%,破乳剂量降低至原来的五分之一,出油口的水的质量分数从10%~15%降低至4.8%。

在十二五科研工作中,中海石油(中国)有限公司深圳分公司与中石化炼化工程(集团)股份有限公司洛阳技术研发中心共同开发的新型多功能油水分离技术,将传统油水分离器和电脱水器功能有机结合,研制出合二为一的高效综合处理设备。该技术在南海生产平台上进行了现场应用试验,水质量分数为60%~90%井液,处理后能够达到原油水质量分数为小于0.5%的目标,同时排水油质量浓度小于200 mg/L。

1 多功能油水分离技术

多功能油水分离技术通过采用新型的电极技术、电源技术和改进的分离设备结构等新技术,使静电场脱水技术能够适应水含量高的原油脱水,从而提高油水分离的效率和效果,满足油田脱水的需要。

多功能油水分离技术,与上述静电聚结脱水技术相比有如下特点:(1)在流程上采用气液分离和油水分离分别进行的设计,避免了气量波动对油水分离效果的影响,同时保证绝缘电极长周期安全使用;(2)采用下进上出的流动方式。油水分离时采用由下而上流动,使全部物料经过电场脱水,流速缓慢,利于水滴沉降。而在传统分离器内为水平流动,流速快,易扰动。(3)采用了双电场结构,布置金属和绝缘两种高压电极,上部布置金属电极,形成强电场区;金属电极下面布置绝缘电极,形成弱电场区,实现对水含量高的井液的多级脱水。由于绝缘电极处在高含水层,不会发生短路而且加速脱水,金属电极处在低含水区域,强化脱水,达到深度脱水的目标;(4)采用智能控制与调节的供电系统。由于绝缘电极抗冲击电压较弱,损坏后不能修复,因而绝缘电极的施加电压应采取先施加低电压,再缓慢升高电压至合适水平。采用PLC(可编程逻辑控制器)微电脑控制技术开发了变压器的智能控制与调节的控制系统,配合电脱水专用变压器,保证了绝缘电极平稳而长周期的使用。

2 工业试验

2.1 平台及试验装置概况

试验平台有26口油井,总产液量为15 233 m3/d,产油量为1 378 m3/d,水质量分数91%左右。根据开采时间的不同,油井水的质量分数由98.5% 到48%不等。平台采用一台分离器和一台电脱水器进行脱水,分离器脱水后原油水质量分数为3.4%左右,电脱水器脱水后质量分数小于0.5%。

试验装置采用撬装式,由上部气液分离罐和下部油水分离罐组成。上部气液分离罐尺寸为φ1 000 mm×1 500 mm(T/T),下部油水分离罐尺寸为φ2 200 mm×4 500 mm(T/T)。设计处理量:最大液体处理量为1 900 m3/d,气体处理量为240 m3/d。

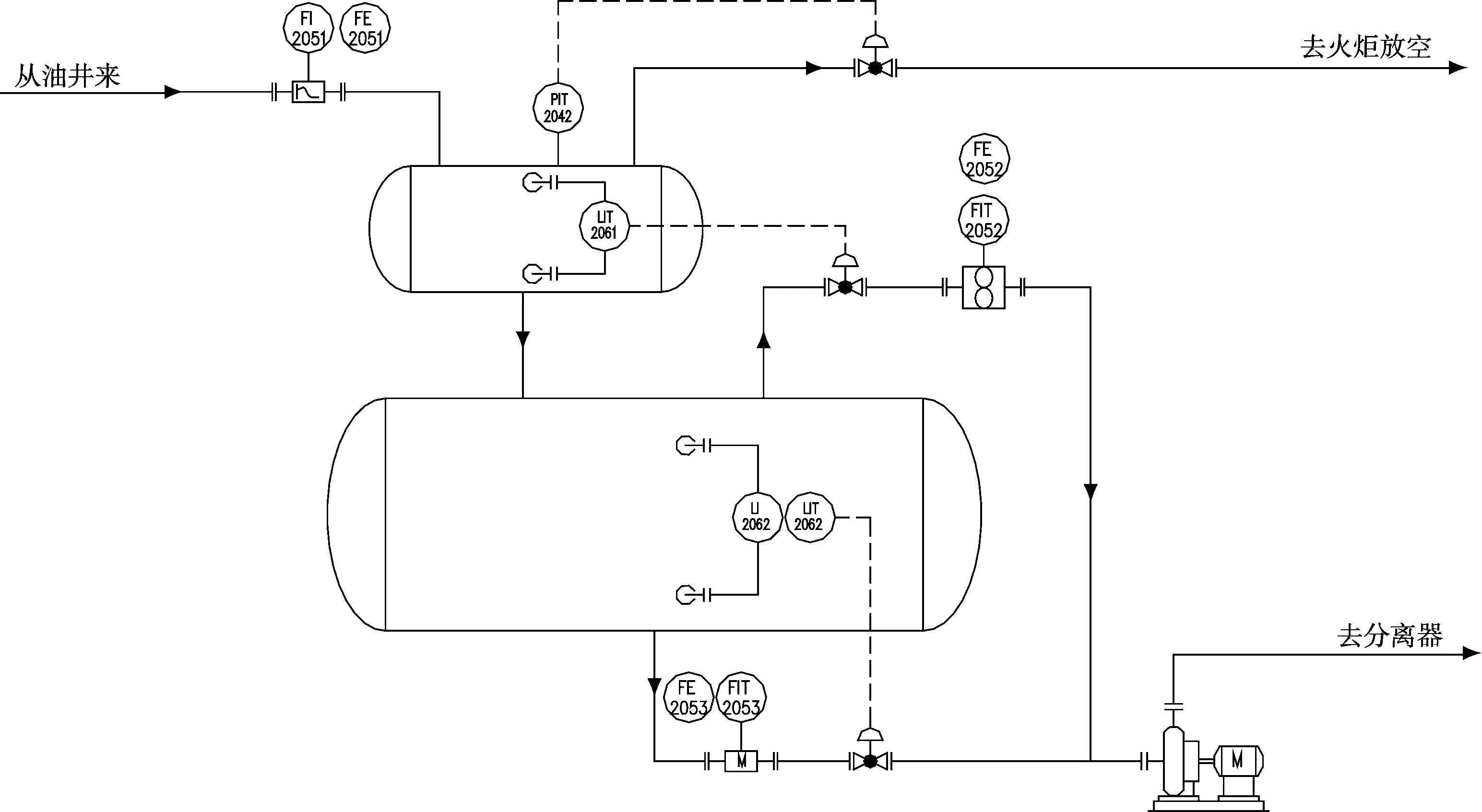

试验装置流程见图1。从油井来的原料油,经过减压阀,压力下降至300~400 kPa,温度为80~90 ℃,进入上部气液分离罐中进行气液分离。分离出来的天然气进入火炬系统去处理,而分离后的液体进入下部油水分离罐中,经过沉降分离、绝缘电极脱水、金属电极脱水等过程,净化的原油从罐体顶部流出,沉降出来的含油污水从罐底部流出。为了减少本次试验对平台现场生产装置的影响,净化的原油与含油污水合并成一路由增压泵增压后去生产处理系统进行处理。

图1 多功能油水分离装置工艺流程及控制示意

2.2 工艺参数

温度:80~90 ℃

压力:300 kPa (200~650 kPa)

气液界位:500 mm (350~650 mm)

油水界位:450 mm (250~650 mm)

2.3 试验目标

选取不同水含量的油井进行组合,配比成水质量分数为60%~90%井液直接进入试验装置脱水。在设计处理量下,经过试验装置脱水后,应达到以下指标:

(1)脱后原油水质量分数小于0.5 %。

(2)排水中油的质量浓度不大于200 mg/L。

3 工业试验运行过程及结果分析

3.1 运行情况

2014年10月24日开始试验,起初进液量较小,进液量在560~720 m3/d,水的质量分数为90%左右,处理后原油中水质量分数为0.1%~0.2%,排水中油的质量浓度在100 mg/L以下。12月5日,进液量由560 m3/d逐步增加到1 900 m3/d和2 200 m3/d,井液中水的质量分数由90%改为80%,70%和60%进行了试验,处理后原油水质量分数为0.2%~0.4%,排水中油的质量浓度在200 mg/L以下。电压运行在3 000~5 000 V,电流很小,运行非常平稳。12月22日停止试验。

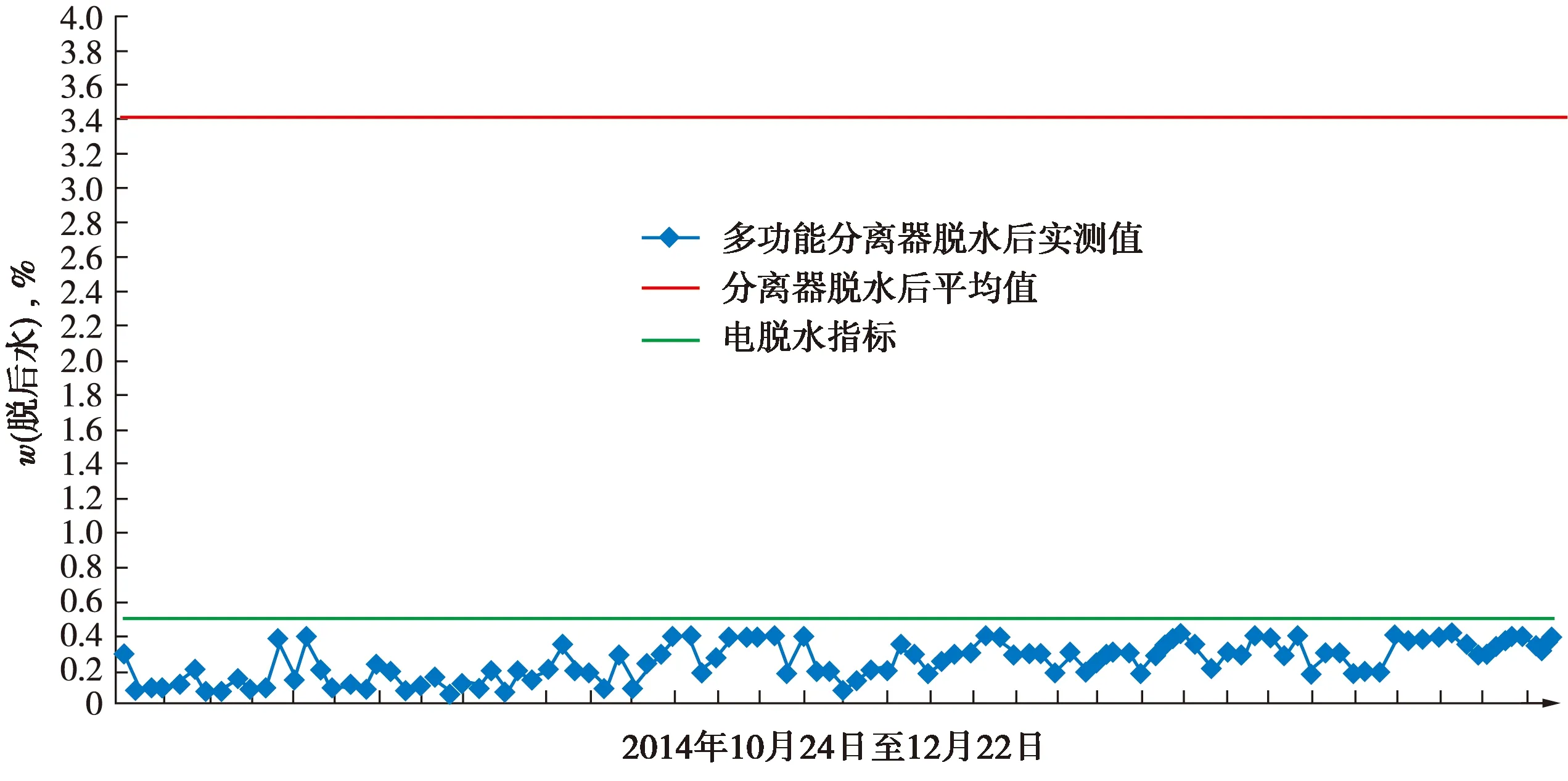

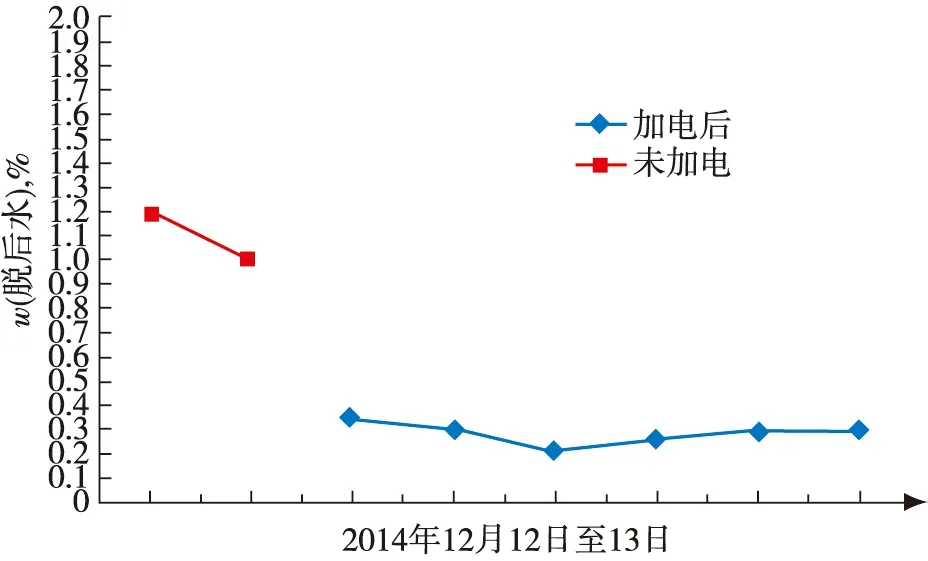

试验运行数据见图2。

图2 多功能油水分离器运行效果

从图2可看出,处理后原油水质量分数0.1%~0.4%,与平台分离器处理后原油中水质量分数为3.4%左右相比,说明多功能油水分离器分离效果比传统分离器脱水效果好很多;处理后原油中水质量分数均小于0.5%,满足电脱水指标,进一步说明了多功能油水分离器达到了传统分离器与电脱水器二者合一的脱水效果。

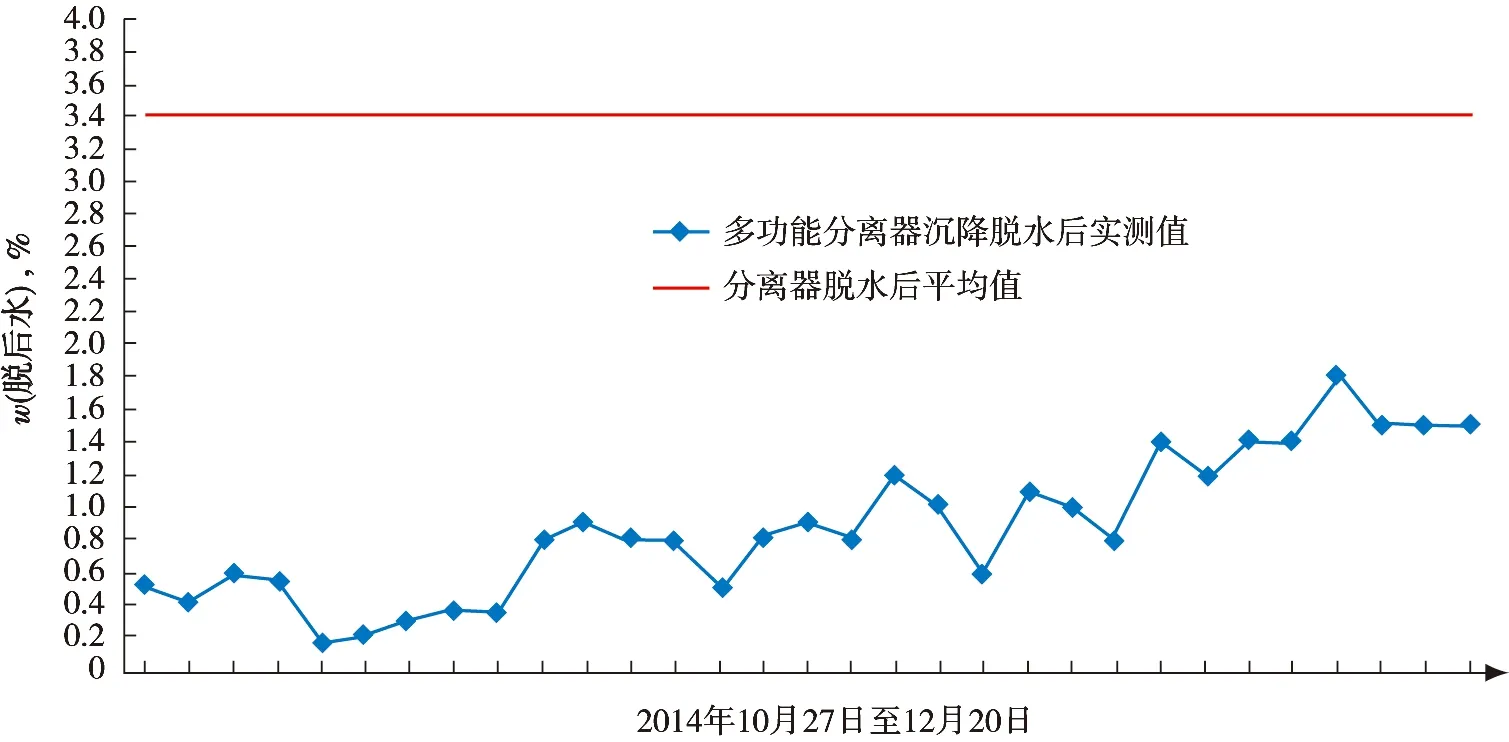

多功能油水分离器不施加电压时与平台分离器采用沉降脱水效果对比见图3。

图3 多功能油水分离器与平台分离器运行效果对比

从图3可以看出:多功能油水分离器在不加电的情况下,其脱水效果优于平台的油水分离器。这可能与内部物料流动形式有关,多功能油水分离器内物料流动为从下而上流动,流速较慢,平台分离器内物料为水平流动,流速较快,为前者的几倍和十几倍,影响了水滴的沉降。

3.2 工业试验结果分析

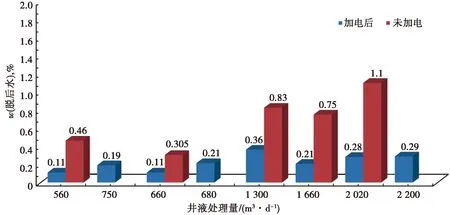

3.2.1 不同处理量的脱水效果

为了保证装置的平稳运行,处理井液从560 m3/d开始,逐步增大,最大处理量达到2 200 m3/d。井液处理量与脱后原油水含量之间的关系见图4。

从图4可看出,随着井液处理量的增大,脱后原油水含量呈增加趋势,井液从560 m3/d增加到2 200 m3/d,脱后原油中水的质量分数从0.11%增加到0.36%和0.29%,这与原油乳化液在罐内的沉降时间的减少和上升速度的增加相对应。当未加电沉降脱水时,脱后原油中水的质量分数为0.305%~1.1%,比平台分离器脱水后原油中水的质量分数3.4%小很多,说明多功能油水分离器比传统分离器在结构上更加合理;当加电脱水时,脱后原油中水的质量分数为0.11%~0.36%,小于脱后水的质量分数0.5%的电脱水指标。

图4 井液处理量与脱后原油水含量之间关系

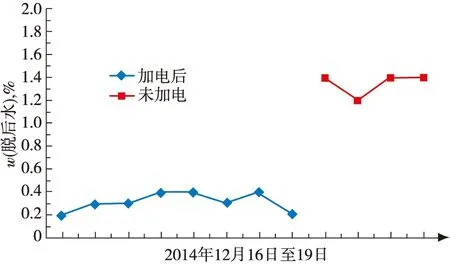

3.2.2 不同水含量的脱水效果

在设计处理能力下,多功能油水分离装置对水质量分数分别为90%,80%,70%和60%的井液进行试验。

井液处理量为2 020 m3/d,水的质量分数为90%,处理后原油水含量分析结果见图5。

图5 水的质量分数为90%的井液处理效果

井液处理量为1 660 m3/d,水的质量分数为80%,处理后原油水的质量分数分析结果见图6。

图6 水的质量分数为80%的井液处理效果

井液处理量为1 260 m3/d,水的质量分数为70%,处理后原油水含量分析结果见图7。

图7 水的质量分数为70%的井液处理效果

井液处理量为840 m3/d,水的质量分数为60%,处理后原油水含量分析结果见图8。

图8 水的质量分数为60%的井液处理效果

从图5至图8可看出,多功能油水分离器处理水质量分数分别为90%,80%,70%和60%的井液时,处理后原油中水的质量分数均小于0.5%,运行平稳,效果稳定。

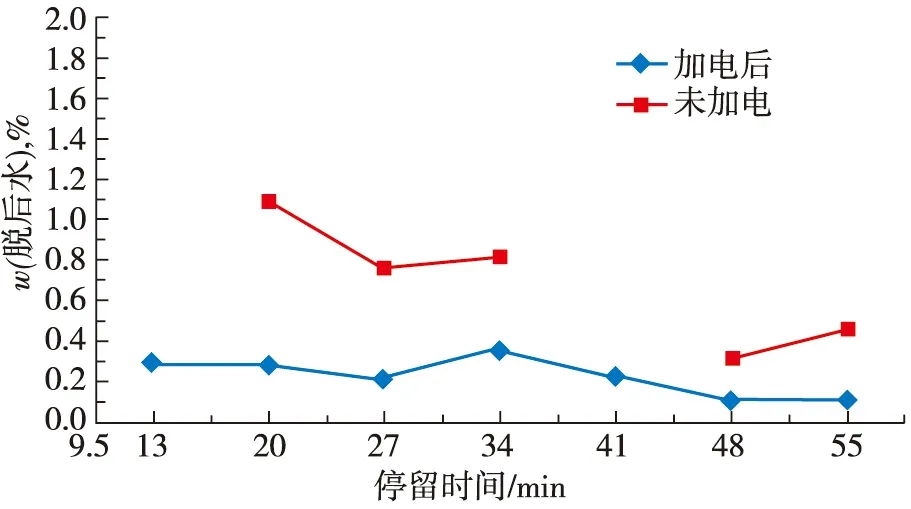

3.2.3 不同停留时间的脱水效果

水滴沉降速度与原油中水滴的半径的平方成正比,与油水密度差成正比,与原油黏度成反比。因而不同性质的原油,所需的沉降时间不同。不同停留时间运行效果见图9。

图9 不同停留时间的井液处理效果

从图9可看出,随着停留时间的增加,多功能油水分离器处理后原油含水呈下降趋势,当停留时间从13 min增加到55 min,处理后原油中水的质量分数从0.29%下降至0.11%。当未加电沉降时,随着停留时间的延长,原油含水也随之降低。

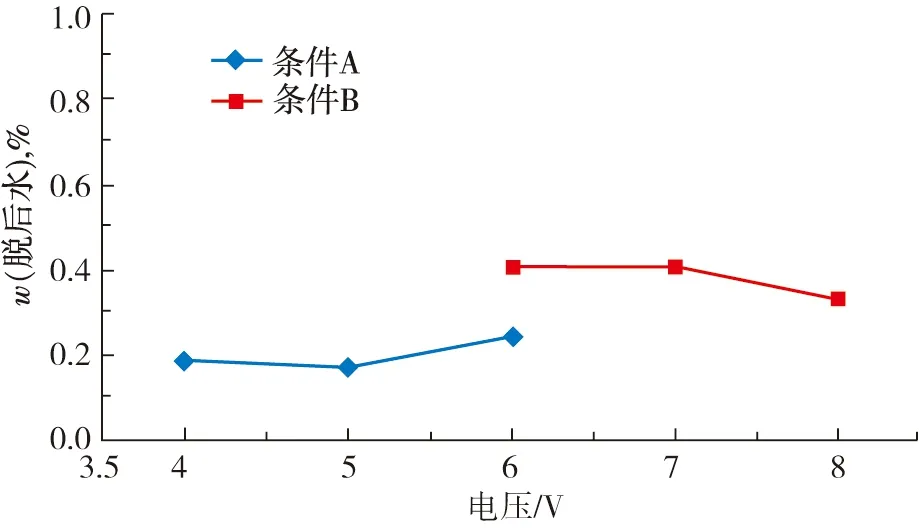

3.2.4 不同电压的脱水效果

从破乳效果来考虑,微小水滴聚结效率随施加电场强度的增加而提高,但高电场强度会使电耗上升,同时容易使绝缘电极发生击穿。因而提高脱水电压且保证绝缘电极不击穿是保证脱水效果的关键因素。针对原油乳化液,考察绝缘电极的脱水电压及脱水效果。

条件A:井液处理量为680 m3/d,水的质量分数为90%,电压为4~6 kV时脱水效果;条件B:处理量为1 300 m3/d,水的质量分数为90%,电压为6~8 kV时的脱水效果,两种条件下脱水效果见图10。

图10 不同电压的井液处理效果

从图10可看出,电压在4~8 kV时,电压的变化对脱水效果影响不大,说明对于此油田原油乳化液,施加4 kV左右的电压时,可以满足脱水要求。

3.2.5 排水含油

试验期间,对于不同井液处理量,排水含油情况进行了观察,当油水界位控制在450~550 mm时,排水较清,没有发现大量含油的现象。

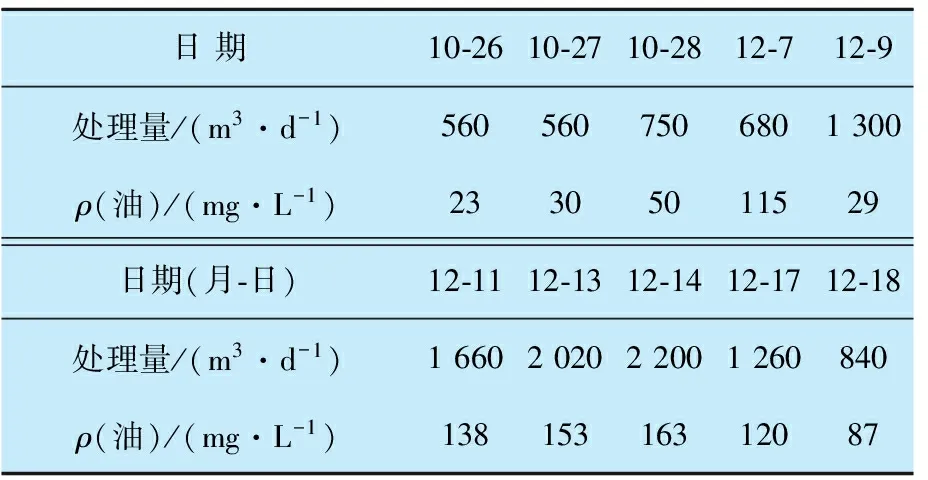

排水含油的分析数据见表1。

表1 排水含油分析结果(2014年)

从表1可看出,多功能油水分离器处理不同处理量的油田井液时,排水含油控制较好,均小于200 mg/L。

4 结论

综合分析本次工业试验,可得出如下结论:

(1)多功能油水分离器处理水的质量分数为60%~90%的井液,处理后原油水的质量分数均小于0.5%,达到了电脱水指标。

(2)多功能油水分离器处理水的质量分数为90%的井液,处理量为设计负荷的115%,处理后原油水的质量分数小于0.5%。

(3)多功能油水分离器运行环保,排水含油不大于200 mg/L,达到技术要求。

(4)多功能油水分离器结构合理,控制灵活方便,操作弹性大,运行平稳。

(5)多功能油水分离器可以替代传统分离器和电脱水单独使用,满足油田脱水的要求。

[1] 陈家庆,常俊英,王晓轩,等.原油脱水用紧凑型静电预聚结技术(一)[J].石油机械,2008,36(12):75-80.

[2] 陈家庆,初庆东,张宝生,等.原油脱水用紧凑型静电预聚结技术(二)[J].石油机械,2009,37(5):77-82.

[3] 陈家庆,朱玲,丁艺,等.原油脱水用紧凑型静电预聚结技术(三)[J].石油机械,2010, 38 (8): 82-86.

(编辑 张向阳)

Application of New Multi-function Oil-water Separation Technology in South China Sea Oil Field

WeiCongda1,CuiXin’an2,WuQilin1,LiuJiaguo2

(1.CNOOCShenzhenCompany,Shenzhen518067,China; 2.SEGLuoyangR&DCenterofTechnology,Luoyang471003,China)

Due to the limitations of spacing, quality and manufacturing cost, the efficiency and size of oil and water separation equipment for offshore oil production platform are much more stricter than those in on-shore oil fields. To meet the requirements of operation of off-shore oil fields, new multi-function oil-water separation technology has been successfully developed and commercially tested in South China Sea oil field. In this technology, the state-of-art electrode technology, electric power technology and new structure of separation equipment have been applied to improve the dehydration efficiency of electro-static dehydration technology for the high-water crude oils. The results of application show that, for the well liquid containing over 60 m%~90 m% water, the water in the dehydrated crude oil is less than 5.0 m% and the oil in the discharged water is lower than 200 mg/L, which meet the required crude oil specifications. The application of this technology has improved the separation efficiency of oil and water, reduced the stages of treatment and minimized the investment of oil field.

electro-static coalescence, multi-function oil and water separation, electro-static dehydration, oil and water separation

2016-07-11;修改稿收到日期:2016-09-27。

魏丛达,高级工程师,1991年7月毕业于中国石油大学, 主要从事海上油气田生产研究与管理工作。E-mail:weicd@cnooc.com.cn