膜法除硝工艺精细化控制

2015-06-15安志明尹建平张国玉梁国军金万江

安志明,尹建平,张国玉,梁国军,金万江

(新疆天业(集团)有限公司,新疆石河子832000)

氯碱化工生产过程中,盐水中的硫酸根随淡盐水进入化盐工段,会在盐水中不断累积,在离子膜或隔膜中以硫酸钠的形式沉积。最终导致离子膜强度下降,使用寿命缩短,影响膜的电流效率。当进槽精盐水中硫酸根的质量浓度超过5 g/L 时,采用离子膜电解工艺生产烧碱,会对整个系统产生影响[1]。

在化工生产过程中硫酸根进入盐水系统主要有2 个途径:(1)从原材料中进入,主要是原料盐(岩盐、湖盐、海盐等)中所携带的硫酸根;(2)生产过程中人为增加的硫酸根。因盐水精制系统和电解槽的阳极系统是个密闭循环,硫酸根在电解过程中是一个不断积累的过程,最终影响电解槽的正常运行。

因此,如何将盐水系统中的硫酸根含量稳定控制在规定范围,保证离子交换膜的正常运行,是氯碱化工企业长期需要解决的问题。

1 膜法除硝纳滤膜装置

1.1 装置原理

天伟化工有限公司采用上海御隆除硝纳滤膜装置,其工作原理是:在高压泵的作用下,脱氯后淡盐水以高于溶液渗透压的压力, 进入膜分离装置,根据膜对各种离子的截留率不同,达到将硫酸根离子与系统分离的目的。纳滤膜表面孔的直径为0.5~1.0 nm,并且膜的表面还带有一定的电荷。透过膜的盐水中的硫酸根质量浓度可以从10 g/L 降至1 g/L 以下,称之为渗透液;未透过膜的盐水,硫酸根的质量浓度达到30~70 g/L。

1.2 膜法除硝纳滤膜工艺介绍

膜法脱除硫酸根的工艺共分盐水预处理、膜过滤、浓缩液后处理3 个工序。自离子膜电解工段输送来的脱氯淡盐水经两级换热器降温到30~50 ℃,加高纯盐酸和亚硫酸钠调节pH 值及游离氯后,进入精滤器除去过滤盐水中夹带的少量杂质,再由高压泵打入膜过滤器,经膜过滤器分离后的渗透液去化盐系统化盐。浓缩液去后处理冷冻工序,经一、二级冷却器降温后去结晶器器,经沉降结晶后,结晶器底部含固量较高的硝泥由浆料泵打入增稠器沉降结晶自流到双级推料离心机中,甩净硝泥中水分后得到副产品芒硝,芒硝去元明粉车间蒸发浓缩去结晶水生产元明粉。

2 除硝纳滤膜装置精细化控制

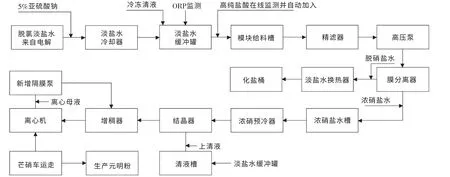

针对除硝膜装置运行情况,该公司在除硝预处理单元、膜过滤单元及冷冻单元的指标控制方面,节能降耗以及优化操作方面深入分析改进,改进后工艺流程示意图见图1。

图1 除硝工艺流程图

选择对除硝预处理的pH 值控制,除硝预处理ORP 控制,进膜淡盐水硫酸钠的调节、浓缩液中硫酸钠含量及拦截率的控制,除硝离心母液中硫酸钠回收进冷冻系统等4 个方面分析。

2.1 除硝预处理的pH 值控制

预处理的盐水是来自离子膜脱氯系统的pH 值为9~11 的碱性淡盐水。因此需要加入高纯盐酸来调节预处理盐水的pH 值。由于不同的除硝膜最佳pH 值截留活性区间不同。有的膜法除硝系统的最佳pH 值截留活性区间为3.5~7.0,有的膜法除硝系统的最佳pH 值截留活性区间为6~8。天伟化工的膜法除硝工艺系统加酸采用变频计量泵精确控制加酸量与pH 值联锁,使pH 值精准的控制在6~8,实现自动控制,大大降低了操作人员的工作强度。在接近中性的范围内调节,这样也就降低高纯盐酸的加入量,伴随高纯盐酸带来的游离氯也相应的减少,最终高纯盐酸的消耗减少,成本得到节约。

2.2 除硝预处理ORP 控制

ORP 是 英 文Oxidation-ReductionPotential 的 缩写,表示溶液的氧化还原电位。ORP 值是水溶液氧化还原能力的测量指标,其单位是mV。ORP 可以灵敏的反映出盐水系统中游离氯的高低并时时监控。由于游离氯具有强烈的氧化性,水中游离氯的存在会对除硝膜造成致命伤害, 严重影响到除硝膜的使用寿命。 由于ORP 值受pH 值得影响很大,若预处理盐水pH 值控制过低,很容易造成ORP 值超标[2]。 该公司的膜法除硝工艺系统ORP 要求控制在150 mV 以下,根据实际运行情况,进膜淡盐水pH 值为6~8 接近中性,在不加入亚硫酸钠的情况下,进膜淡盐水ORP 在20 mV 左右,正常情况下不需要加入亚硫酸钠就可以满足膜法除硝系统正常的要求,这样亚硫酸钠的消耗大大降低了。另外,没有亚硫酸钠的加入就不会在盐水系统产生新的硫酸根,间接的减轻了除硝系统的运行压力。

2.3 硫酸钠拦截率的控制

该公司膜法除硝工艺系统在预处理系统中引入了除硝冷冻系统中富含硫酸钠(≤25 g/L)的冷冻清液,通过加入冷冻清液流量的调节,在淡盐水系统硫酸钠含量低时,将进膜淡盐水的硫酸钠含量保持在10 g/L 左右,由于膜法除硝系统的进膜压力的稳定与除硝膜的寿命有很大的影响,而膜法除硝系统的进膜压力与进膜淡盐水中硫酸钠的含量与浓缩液中硫酸钠含量之间的浓缩倍数有直接关系[3]。因此确保进膜淡盐水与浓缩液之间的浓缩倍数的稳定,对膜法除硝系统的稳定运行起到至关重要的作用。此外,通过增加进膜淡盐水的硫酸钠含量来增加浓缩液中硫酸钠的含量,可以增加膜法除硝膜装置的硫酸钠的处理能力。该公司膜法除硝工艺系统工艺指标如下。

(1)脱氯淡盐水中硫酸钠含量为7 g/L;

(2)通过冷冻清液调节后的进膜淡盐水的硫酸钠含量为10 g/L;

(3)膜法除硝的进膜流量为50 m3/h;

(4)膜法除硝的浓缩液流量为6 m3/h;

(5)膜法除硝的渗透液流量为44 m3/h;

(6)膜法除硝的渗透液中硫酸钠含量为0.8 g/L。由以上已知条件,根据物料守恒可以得出:膜法除硝的浓缩液中硫酸钠含量为77.47 g/L;经化验室检测,进膜淡盐水的硫酸钠含量是10 g/L 时,检测出膜法除硝的浓缩液中硫酸钠含量为77.06 g/L,因此可以看出通过理论计算和检测得出的浓缩液中硫酸钠含量是一致的,浓缩倍数为7.7 倍,拦截率为92.96%。因此可以看出将冷冻清液送到预处理系统的方案效果较好。

2.4 离心母液中硫酸钠回收的控制

除硝离心机在分离增稠器自然沉降的芒硝时,离心母液中富含大量的硫酸钠,因此在考虑冷冻系统硫酸钠的收率时,必须将离心母液中大量的硫酸钠回收至冷冻系统继续沉降分离,而不是将这部分离心母液直接进入盐水系统,这样增加盐水系统的蒸汽消耗、膜处理系统的负荷。该公司在离心机下方增加1 台启动隔膜泵,将离心母液在送往增稠器中沉降分离。这样就不会使除硝冷冻系统返回盐水系统中的硫酸钠的量增多,有利于提高整套除硝系统的硫酸钠的拦截率。

3 总结

通过对纳滤膜除硝工艺系统近一年的系统跟踪,并与国内同行业针对除硝装置交流总结工艺控制、操作和设备布局等方面的差异,对除硝膜的操作方面和工艺控制方面进行了改进,经过了一年时间实地跟踪和不断改进,现在膜法除硝装置在pH值控制、ORP 值控制、工艺指标的控制、员工操作等方面有了长足的进步,对辅料亚硫酸钠的消耗基本做到了零消耗,高纯盐酸的加入量也可控制在精确范围内,为企业的节约了生产成本。通过工艺优化取得良好的效果,使员工操作的更加简单化、安全化,系统运行更加的稳定,为后续工段的连续稳定的运行提供了保障。

[1]朱江军,高志平,宋奎洋,等.除硝冷冻系统技术改造及运行总结.中国氯碱,2014,01:4-5.

[2]宋伟,李永全,戚瑞松,侯亚楠,等.膜法脱硝技术的应用.氯碱工业,2013,12:1-6.

[3]张少云.离子膜电解盐水精制优化控制改造.中国氯碱,2014,01:10-12.