影响降膜管使用寿命的原因分析

2015-06-15任晓佳梁绘曾

任晓佳,梁绘曾

(新疆中泰化学阜康能源有限公司,新疆 乌鲁木齐831500)

新疆中泰化学阜康能源有限公司蒸发固碱装置设计能力为60 万t/a,蒸发装置设计为4 条平行生产线,单套生产能力为15 万t/a(98.5%NaOH);固碱装置设计为8 条平行生产线,单套生产能力为7.5 万t/a(98.5%NaOH)。装置引进的是瑞士博特的蒸发、浓缩工艺,一期装置于2012 年9 月7 日开车,二期装置于2012 年10 月22 日开车。

1 蒸发固碱工艺描述

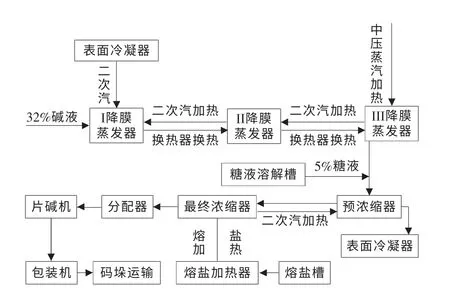

离子膜来的32%原料碱分别经过蒸发工序后浓缩至48%的液碱,48%碱进入预浓缩器被最终浓缩器产生的二次汽浓缩至约62%浓度的液碱。与浓缩器出来的的62%碱由泵送往由熔盐加热的最终浓缩器。一次性经过最终浓缩器,碱浓度由62%升高至约98.3%,熔融碱通过最终浓缩器下游节流孔板,压力降低,从而形成闪蒸,以使最终物料浓缩达到98.5%。在闪蒸器中,闪蒸产生的二次汽和熔融碱分离开来,98.5%熔融碱靠重力流入分配器V-2312,经手动操作流至片碱机冷却制片。在片碱机内,冷却的转鼓表面会卷起熔融态烧碱,在转鼓表面形成一层碱膜。通过刮刀刮下凝固的碱膜从而形成片碱,片碱通过料仓去自动包装秤均匀给料。称量好的袋装片碱由输送带送至缝袋机进行缝袋密封,码垛,送至仓库,蒸发固碱流程示意图见图1。

图1 蒸发固碱流程示意图

1.1 固碱生产现状描述

固碱装置共有8 条生产线,其中一期装置的生产线名称为11 线、12 线、21 线、22 线;二期装置的生产线名称为31 线、32 线、41 线、42 线。现有的生产情况是12 线、21 线、32 线、41 线4 条生产线是燃烧天然气加热熔盐,另外4 条生产线是利用燃烧清洁煤气来加热熔盐。2 种燃气均由其他生产厂区提供。而现实生产中经常出现煤气压力供应不足的情况,导致固碱装置频繁停车。仅统计2014 年因燃料气供应中断导致的停车次数就达到92 次。 频繁的开停车对装置能源消耗以及设备使用寿命影响很大。

1.2 最终浓缩器结构及工作原理

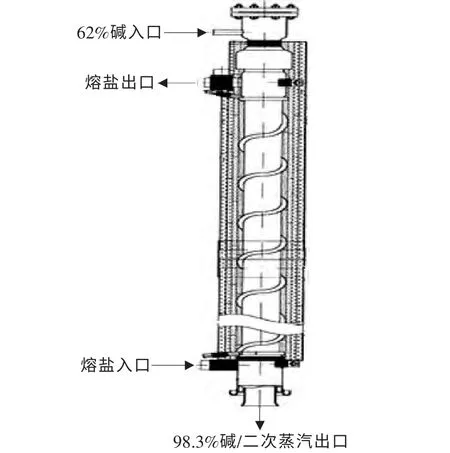

在熔盐作载热体的降膜法制固碱的工艺流程中,降膜蒸发器是最主要的设备,其结构是由14 根降膜管、汽液分离室、降膜管外部蒸汽伴热管等组件组成。其工作原理是料液由管子顶部经液体分配器均匀进入,料液在加热管内成膜状流动并与管外载热体进行对流换热,液碱中的水份被蒸发,产生二次蒸汽与浓缩后的物料一齐向下流动,在底部流入汽液分离室。浓缩液经分离器底部排出,二次蒸汽由二次蒸汽管道排出将作为与浓缩器的加热源,降膜管的工作原理示意图见图2。

图2 降膜管工作原理示意图

2 降膜管运行现状及泄漏原因分析

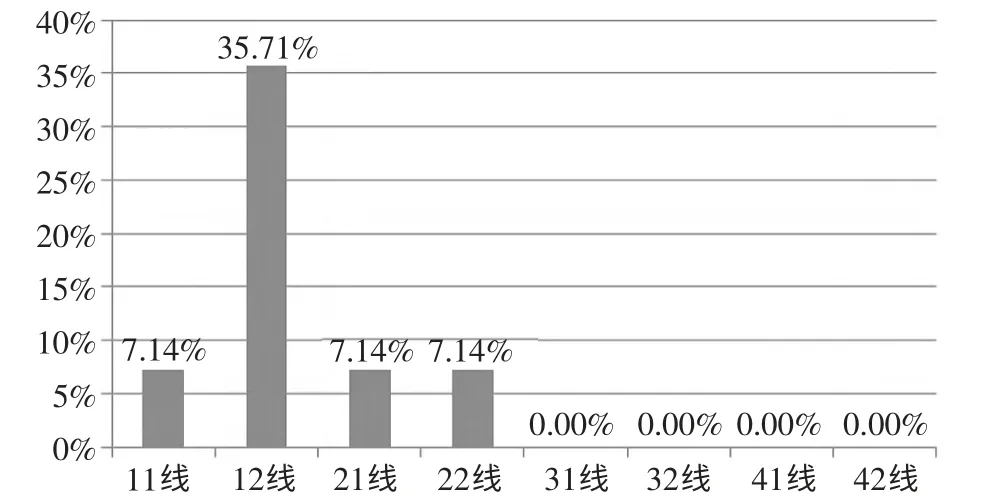

固碱装置共8 台最终浓缩器,112 根降膜管,自2012 年开车以来已经有8 根降膜管发生泄漏,分别是11 线1 根,12 线5 根,21 线1 根,22 线1 根。目前,降膜管泄漏主要发生在一期装置,各条生产线降膜管泄漏率见图3。

图3 各条生产线降膜管泄漏率

2.1 降膜管泄漏原因分析

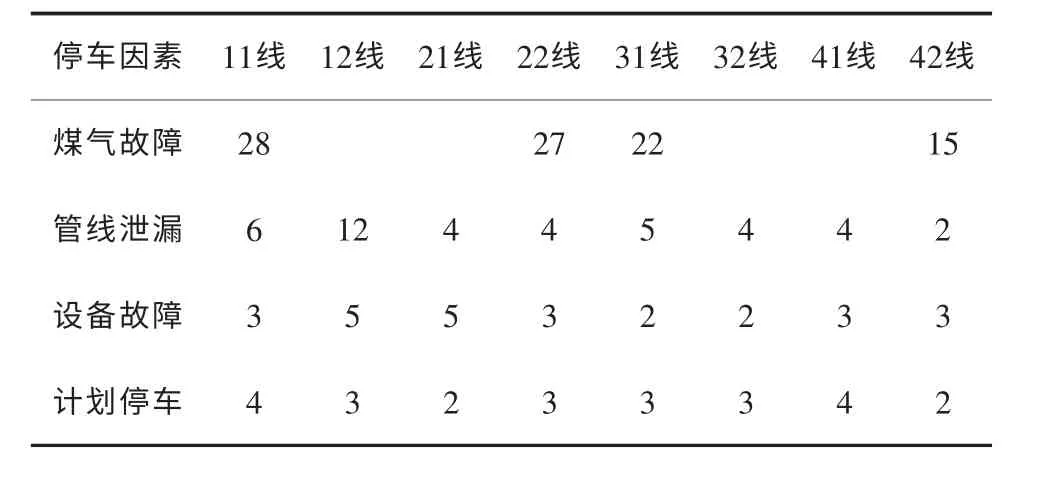

2.1.1 开停车次数频繁

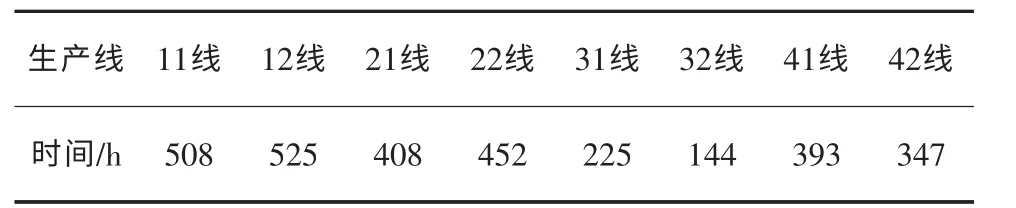

镍材在与烧碱溶液接触时,其表面产生一层氧化镍钝化层, 可以保护镍材本体免受进一步的腐蚀,但每次开停车都将消耗浓缩单元的寿命。其一是由于氧化镍钝化层的脱落,其二是因为降膜管为套管式结构, 夹套走熔盐, 一般控制熔盐温度在415~425 ℃,如出现断碱情况,则降膜管因温差太大而产生的热应力腐蚀更大。刚开车后,片碱中镍元素的增量20×10-6~30×10-6,开车数小时后,片碱中镍元素的增量只是0.5×10-6~2×10-6。统计2014 年烧碱车间全年各条线最终浓缩器的停车次数总共为183 次,见表1。

表1 2014年固碱装置8条生产线停车次数时间

由以上数据得出,一期装置的4 条生产线的停车次数较多,对应降膜管发生的泄漏率也较二期生产线大,因此频繁的开停车对终浓缩器的降膜管使用寿命有影响。

2.1.2 装置操作负荷过低

进最终浓缩器的62%碱液流量应不低于生产满负荷的50%,碱液流量过低,蒸发器中的列管不能形成完整的液膜,局部会出现“干壁”情况,造成降膜管内壁氧化镍的钝化层被破坏,也会造成该部位由于过热会产生热应力的变化,造成列管弯曲变形,导致了设备使用寿命的降低。统计固碱装置2014 年全年8 条生产线半负荷运行时间见表2。

表2 2014年固碱装置8条生产线负荷低于50%运行时间

由以上数据得出,一期装置的4 条生产线在低负荷运行时间多于二期生产线低负荷运行时间,其降膜管发生泄漏的情况也比二期更严重,因此长时间的低负荷运行是影响降膜管使用寿命的一个决定因素。

2.1.3 氯酸盐含量超标

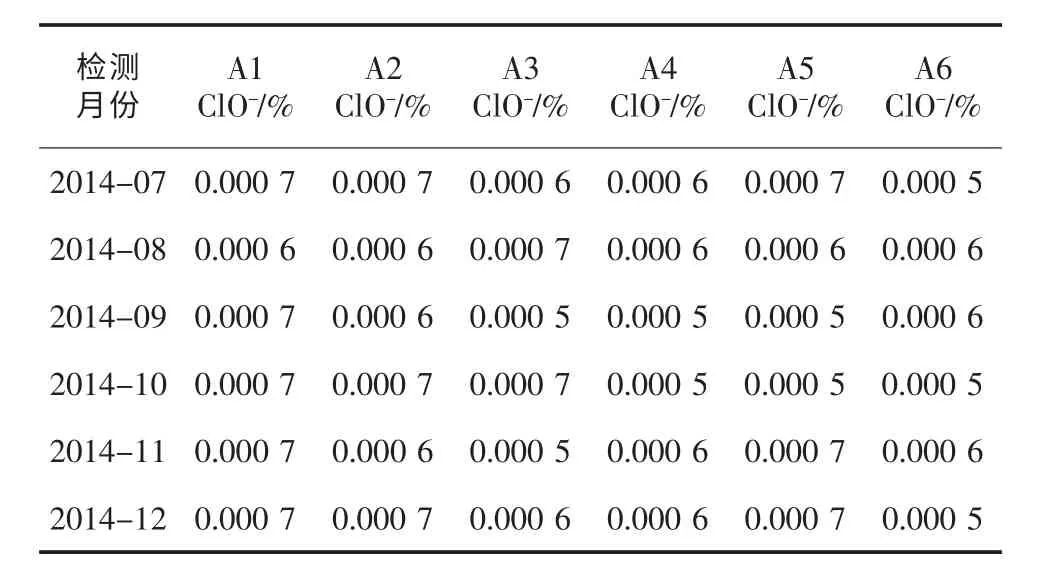

在片碱生产中,高温浓碱对镍制设备有一定的腐蚀性,腐蚀的原因主要是碱液中所含的氯酸盐在250 ℃以上逐步分解,放出新生态氧与镍材发生反应,生成氧化镍层。 氧化镍易溶于浓碱中被带走,此过程在浓碱蒸发中反复进行, 将导致镍设备的腐蚀损坏, 腐蚀速率主要取决于32%左右液碱内氯酸盐含量。 连续6 个月跟踪分析离子膜6 台电解槽32%碱中氯酸盐的含量, 取每月的平均值统计结果见表3。

表3 2014年7月到12月离子膜电解槽32%碱的氯酸盐含量统计表

由以上数据得出,离子膜电解槽32%碱的氯酸盐含量最高仅为0.000 7%,而32%液碱氯酸盐的含量指标是≤20×10-6,折0.002%,远远大于离子膜电解槽32%碱中氯酸盐含量,故原料中氯酸盐的含量并不是造成降膜管腐蚀的因素。

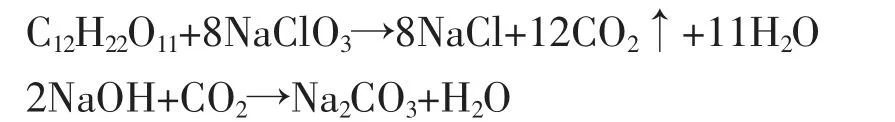

2.1.4 加糖量不正确

为了降低氯酸盐对镍管的腐蚀速率,常用的方法是在48%液碱中加入蔗糖溶液,加糖的反应机理为:

加糖的确定取决于氯酸盐在原料碱中的含量,48%碱中镍元素的含量,及在产品中的镍元素的含量。连续1 年分析48%液碱中镍含量约为0.14×10-6,98.5%成品中镍含量的理论值计算如下:

48%×98.5%/48%+Ni 增量

说明:如果镍元素的增量在正常范围内(0.5×10-6~2.0×10-6)并且产品中无氯酸盐检出,这时加糖量最佳。

98.5 %产品中含量最小值为:0.14×98.5%/48%+0.5=0.79×10-6

98.5 %产品中含量最大值为:0.14×98.5%/48%+2.0=2.29×10-6

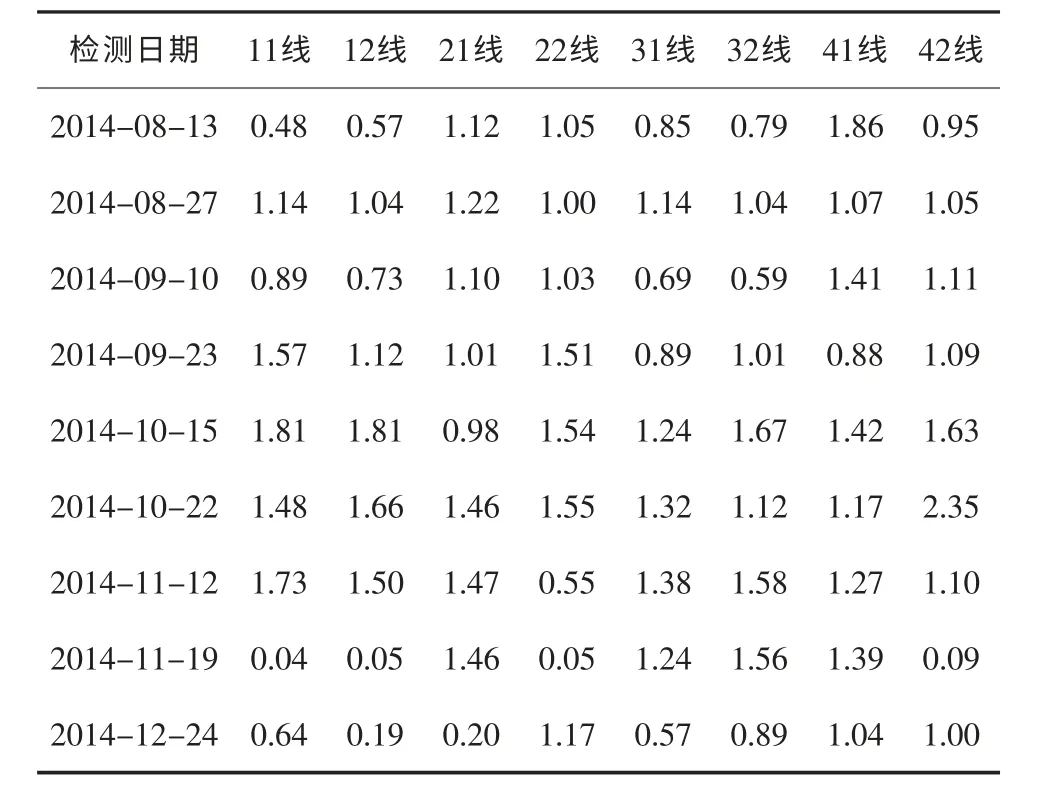

统计装置内2014 年8-12 月的镍含量,见表4。

根据以上数据,得出虽然一二期各条生产线产品的镍含量均有低于理论计算值的情况,但一期的4 条线镍含量偏低的情况更多,而过量加糖会导致糖液高温发生碳化生成黑色渣子沉降在降膜管的内壁上,造成液碱布膜不均,出现“干壁”或过热点,所以加糖量过量对降膜管使用寿命也有影响。根据数据表中还得出,成品中镍含量最大值没有超出计算值2.29×10-6,说明没有因为加糖量不足造成氯酸盐的含量超标而最终影响降膜管的使用寿命。

表4 2014年固碱装置8条生产线片碱镍含量分析表

2.1.5 装置设备的密封性

降膜管在安装过程中可能存在封头密封不严,镍管与空气中氧气接触,同时降膜管在碱液的不断冲刷下加快了腐蚀速度,所以设备在安装过程中密封不严也是造成降膜管泄漏的一个影响因素。

3 延长降膜管使用寿命的有效方法

(1)减少开停车次数,保证装置长周期满负荷运行。与上游供气装置及时沟通,减少因气源造成的停车,做好设备及管线的预防性检修。

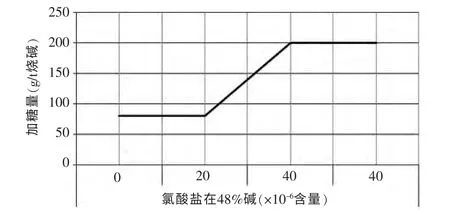

(2)严格监控碱液氯酸盐含量,规范加糖操作。在苛性钠浓缩装置中,糖作为腐蚀抑制剂,烧碱中最重要的腐蚀剂的来源是氯酸盐,为了不损坏设备及管道,糖的用量必须在一定的范围内,经验表明,即使在完全不存在氯酸盐的条件下,80 g/tNaOH100%的用量仍然能对镍设备的使用寿命有积极的影响,加糖量超过200 g/t NaOH100%会导致糖液发生分解产生气体进而形成泡沫,出现泡沫性的苛性碱而不是形成光滑的苛性碱薄膜,则会造成镍管表面出现严重的应力腐蚀和点蚀。

因此,必须继续监控32%碱液中氯酸盐含量,按照加糖量和氯酸盐含量的线性关系规范加糖操作。

(3)装置密封性。定期设备清洗时,认真检查密封垫子腐蚀情况,安装时紧固松紧适度。防止出现螺栓紧固不均的情形。停车检修时必须全面检查,巡检检查泄漏点。

(4)再分配器位置高度的调整时间。 按照要求半年调整一次再分配器高度, 防止长时间不调整叶片使碱液长期冲刷同一位置造成局部腐蚀导致泄漏。

图4 糖量和氯酸盐含量的线性关系

4 小结

通过对最终浓缩器中降膜管使用寿命的原因分析,得出理想状态下保持设备长周期满负荷运行是保护设备最主要的基础条件,同时做好定期检修、巡检以及关键数据监控,规范加糖操作等工作是能保证降膜管的使用寿命得到延长。

[1]黄蔷蕾,呼世斌.无机及分析化学.北京:中国农业出版社,2004:129-132.

[2]程殿彬,陈伯森,施孝奎,等.离子膜法制碱生产技术.北京:化学工业出版社,1998:420-422.

[3]王书芳.氯碱化工生产工艺.北京:化学工业出版社,1995:92-96.