钛酸镧薄膜的制备及工艺优化

2015-06-09杭良毅徐均琪程耀进苏俊宏

杭良毅,徐均琪,程耀进,苏俊宏

(1.西安工业大学 陕西省薄膜技术与光学检测重点实验室,陕西 西安 710032;2.微光夜视技术重点实验室,陕西 西安710065)

钛酸镧薄膜的制备及工艺优化

杭良毅1,徐均琪1,程耀进2,苏俊宏1

(1.西安工业大学 陕西省薄膜技术与光学检测重点实验室,陕西 西安 710032;2.微光夜视技术重点实验室,陕西 西安710065)

为了获得制备钛酸镧(LaTiO3)薄膜的最优工艺条件,采用电子束热蒸发技术在K9基底上制备了单层LaTiO3激光薄膜。研究了不同工艺条件对LaTiO3薄膜激光损伤特性的影响。研究结果表明,对LaTiO3薄膜激光损伤阈值(laser-induced damage threshold, LIDT)影响最大的工艺条件是沉积温度,其次是工作真空度,最后是蒸发束流。获得了制备单层LaTiO3激光薄膜的最优工艺条件:沉积温度175 ℃、工作真空度2.0×10-2Pa、蒸发束流120 mA(8 keV);证明了最优工艺下制备的LaTiO3薄膜具有良好的激光损伤特性、稳定性以及重复性,所制备LaTiO3薄膜的激光损伤阈值为16.9 J/cm2(1 064 nm,10 ns)。

薄膜;LaTiO3;激光损伤;工艺优化

引言

光学薄膜的应用始于20世纪30年代,现已广泛应用于光学、微电子、材料等各个领域,成为现代光电仪器的重要组成部分[1-2]。在众多应用中,经常会有激光的存在,光学薄膜作为激光系统的重要组成部分,也是整个系统最易损坏的薄弱环节[3-4]。薄膜的抗激光损伤能力已成为限制高能量、大功率激光系统发展和应用的瓶颈之一[5-7],研究光学薄膜抗激光损伤能力亦成为近年来的研究热点之一[8-11]。

采用电子束热蒸发工艺制备多层光学薄膜时,常用的高低折射率材料组合有TiO2/SiO2、Ta2O5/SiO2和HfO2/SiO2等,低折射率材料SiO2的激光损伤阈值(LIDT)一般高于高折射率材料,这主要是因为高折射率材料多为金属氧化物,在镀制过程中容易失氧造成的。所以高折射率材料的抗激光损伤能力已成为多层膜抗激光损伤能力的短板,寻找一种光学特性良好、制备工艺稳定、抗激光损伤能力强的新型高折射率材料就显得越发具有意义。

LaTiO3是一种新型高折射率低吸收镀膜材料,是通过特殊工艺将2种激光损伤阈值较高的材料——氧化钛和氧化镧化学合成得到的,主要成分为钛酸镧,俗称H4[12]。LaTiO3沉积温度约为2 200 ℃,其透明区为360 nm~7 000 nm,该材料目前在光学镀膜行业已有一定的研究[13-15],已有人将LaTiO3作为高折射率材料来设计抗激光损伤多层膜[16]。本文采用电子束热蒸发技术制备单层LaTiO3薄膜,系统地研究了不同工艺条件(沉积温度、工作真空度、蒸发束流)对其光学和激光损伤特性的影响,得到了制备单层LaTiO3激光薄膜的最优工艺条件以及激光损伤阈值。

1 实验过程

2 实验结果及分析

2.1 多因素工艺优化实验

正交实验是处理多因素、多水平工艺的常用方法,为得到制备LaTiO3薄膜的最优工艺,首先采用正交实验法设计了三因素三水平的正交实验表,即L9(34),各组实验的具体参数如表1所示。

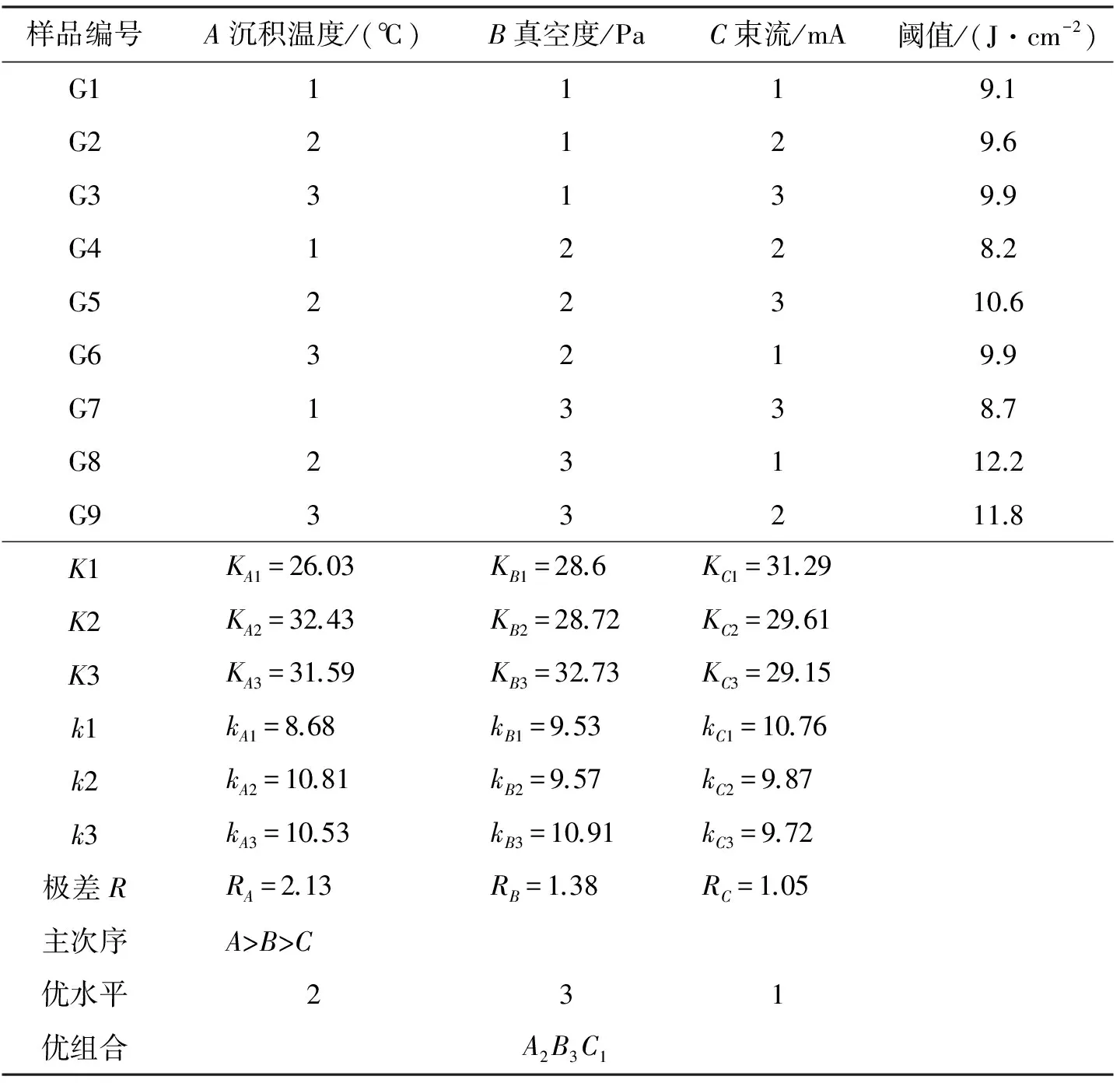

表1 正交实验参数表

按照表1的工艺参数在镀膜机上进行薄膜制备,以激光损伤阈值作为评价指标,为得到制备LaTiO3激光薄膜的最佳工艺,需要对激光损伤阈值进行检测,得到的结果如图1所示。可以看出,G4组阈值最低,G8组阈值最高,9组数据的损伤阈值在8.2 J/cm2~12.2 J/cm2之间变化,其中,G1、G4、G7三组阈值都很低。比较这几组的制备工艺条件发现,3组数据制备过程中工作真空度和束流都不相同,但是沉积温度都是最低的100 ℃;G5、G8、G9三组阈值较高,通过对比实验条件发现,3组蒸发束流各不相同,其中,G5、G8组沉积温度都是150 ℃,而G9组沉积温度是200 ℃。可以得到一般结论:对LaTiO3薄膜激光损伤阈值影响最大的因素是沉积温度,其中沉积温度在150 ℃附近效果比较好。这只是从薄膜损伤阈值上观察得到的结论,要得到沉积温度到底是否影响最显著、工作真空度与蒸发束流又有何影响等问题的答案,还需要对正交实验进行极差分析。

图1 LaTiO3薄膜激光损伤阈值Fig.1 LIDT of LaTiO3 films

将得到的激光损伤阈值作为实验指标进行极差分析,计算得到的各项参数填入表2中,其中,Kjm为第j列因素(j=A、B或C)m水平(m=1、2或3)所对应的实验指标,kjm为Kjm平均值,本实验中kjm=1/3Kjm。由kjm大小可以判断第j列因素优水平和优组合。极差Rj=max(kjm)-min(kjm)为第j列因素的极差,反映了第j列因素水平波动时,实验指标的变动幅度,Rj越大,说明该因素对实验指标的影响越大,根据Rj大小,可以判断因素的主次顺序。

分析3个因素的极差,发现RA最大,说明对LaTiO3薄膜激光损伤阈值影响最显著的条件是沉积温度,其次是工作真空度,最后是蒸发束流。9组数据中所得最优工艺条件是沉积温度150 ℃、工作真空度2.0×10-2Pa、蒸发束流120 mA,即G8组,其阈值是12.2 J/cm2,这一结论与之前分析阈值所得到的结论吻合。

表2 正交试验极差分析表

2.2 沉积温度对LaTiO3薄膜激光损伤阈值的影响

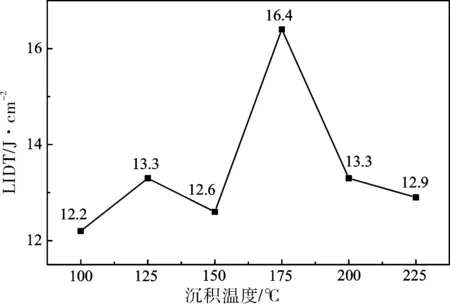

由以上分析可知,沉积温度对激光损伤阈值的影响最为显著,为得到最佳制备温度,本文对沉积温度这一显著因素进行了多次实验,即工作真空度2.0×10-2Pa、蒸发束流 120 mA,探究不同沉积温度(100 ℃、125 ℃、150 ℃、175 ℃、200 ℃和225 ℃)对LaTiO3薄膜激光损伤阈值的影响,最终确定LaTiO3薄膜的最优工艺。

不同沉积温度下制备的LaTiO3薄膜的激光损伤阈值如图2所示,可以看出:175 ℃制备的薄膜损伤阈值最高,为16.4 J/cm2,其余各组阈值在12.2 J/cm2~13.3 J/cm2之间浮动,变化不大,100 ℃和225 ℃薄膜损伤阈值开始呈现下降趋势,因此,从沉积温度对激光损伤特性的角度来说,得到制备LaTiO3薄膜最优沉积温度是175 ℃。

图2 不同沉积温度下LaTiO3薄膜激光损伤阈值Fig.2 Laser-induced damage threshold of LaTiO3 films at different deposition temperatures

薄膜激光损伤阈值的高低,是由镀制时不同工艺条件导致薄膜表面产生的应力缺陷或微结构缺陷等[19]众多因素综合影响的结果,不同的沉积温度会导致基片表面粒子迁移率发生变化,从而使薄膜结构疏松或者紧密,进而引起消光系数和折射率的变化。

不同沉积温度下LaTiO3薄膜的折射率曲线如图3(a)所示,折射率随着波长增加而减小,满足正常色散关系,右上方插图清楚显示了中心波长1 064 nm附近的折射率曲线,可以发现,在1 064 nm处,当沉积温度从100 ℃变到225 ℃时,薄膜的折射率分布在1.909~1.934 9之间,相差只有0.025 9,可见,不同沉积温度对LaTiO3薄膜的折射率影响不大。

分析LaTiO3薄膜各组消光系数,如图3(b)所示,不同沉积温度下,LaTiO3薄膜消光系数的变化没有明显的规律。图3(b)中右上方的插图清楚显示了中心波长1 064 nm附近的消光系数曲线,在1 064 nm处,100 ℃时薄膜的消光系数最大(2.03×10-3);150 ℃时薄膜的消光系数最小(2.868×10-5);175 ℃时薄膜的消光系数是1.09×10-3,从激光损伤阈值大小来看,除了175 ℃ 下的阈值,其余各组阈值都很接近,175 ℃时薄膜的消光系数和100 ℃ 时薄膜的消光系数也很接近,虽然不同温度下制备的薄膜消光系数有所差异,但其值均很小,对吸收的影响可以忽略。

图3 不同沉积温度对LaTiO3薄膜折射率和消光系数的影响Fig.3 Influence of deposition temperature on refractive index and extinction coefficient of LaTiO3 films

2.3 最优工艺条件稳定性实验

由于沉积温度175 ℃ 时薄膜的激光损伤阈值为16.4 J/cm2,其能否真正适用于光学系统中,还要看其工艺稳定性。为此,在最优工艺下(沉积温度175 ℃、工作真空度2.0×10-2Pa、蒸发束流120 mA(8 keV))制备了多组薄膜,并对其激光损伤阈值进行了测量,结果如图4所示。可以发现,在相同制备工艺条件下,薄膜激光损伤阈值在16.4 J/cm2~16.9 J/cm2之间变化,平均激光损伤阈值16.7 J/cm2,幅度非常小,阈值很稳定,因此认为,最优工艺条件下LaTiO3薄膜的激光损伤阈值具备重复性和稳定性,且激光损伤阈值较高。

图4 最优工艺下LaTiO3薄膜的损伤阈值Fig.4 Laser-induced damage threshold of LaTiO3 films with optimum deposition processes

为进一步明确LaTiO3薄膜激光损伤阈值的稳定性,采用130 mJ的脉冲激光(脉宽10 ns,波长1 064 nm)对以上3组样片进行辐照,作用后的损伤形貌图如图5所示,可以看出,3种相同工艺条件下沉积的LaTiO3薄膜在130 mJ能量的脉冲激光下损伤斑大小接近,形状相似,均表现为部分脱落。由此可见,最优工艺条件不论是从激光损伤阈值还是从损伤斑形貌图来看,都具有稳定性和重复性。

同一工艺条件下制备的3组薄膜的光学常数如图6所示,从图6(a)中可以发现,3组折射率数据均满足色散关系,在1 064 nm处,3组实验的折射率分别是1.926 5、1.934 9和1.947 1。从图6(b)中可以看出,在1 064 nm处,组1消光系数最小为1.347 4×10-5;组2消光系数是1.09×10-3;组3消光系数是3.05×10-3。蒸发束流直接影响沉积速率,沉积速率的变化会形成颗粒大小和致密程度不一样的薄膜,导致薄膜折射率变化,并发生吸收,从而使光学特性和激光损伤特性变差。3组实验对应的蒸发速率分别是0.28 nm/s、0.29 nm/s、0.30 nm/s,相当稳定,说明这一工艺条件下折射率和消光系数具备重复性和稳定性。

图5 钛酸镧薄膜的激光损伤形貌Fig.5 Morphology of LaTiO3 thin films damaged by laser with energy of 130 mJ and pulse width of 10 ns at wavelength of 1 064 nm

图6 最优工艺下LaTiO3薄膜的光学常数曲线图Fig.6 Refractive index and extinction coefficient of LaTiO3 films with optimum deposition processes

薄膜的透过率光谱采用日立U3501型分光光度计测量,3组实验的光谱曲线如图7所示,图中的插图表示中心波长1 064 nm附近的透过率曲线。在相同的镀制条件下,3组光谱曲线偏移很小,在1 064 nm处,组1透过率为80.23%,组2透过率为79.66%,组3透过率为79.31%,变化区间0.92%;折射率变化区间是0.020 6;几何厚度变化区间为3.4 nm,3组薄膜在中心波长(1 064 nm)处均实现了透过率极小值。由此可以看出,LaTiO3薄膜在最优工艺条件下光谱特性具备重复性和稳定性。结合对光学常数的分析,可以认为,最优工艺条件下LaTiO3薄膜的光学特性具备重复性和稳定性。

图7 最优工艺下LaTiO3薄膜的光谱曲线Fig.7 Transmittances of LaTiO3 films with optimum deposition processes

3 结论

本文采用电子束热蒸发技术在K9基底上制备了单层LaTiO3激光薄膜,探究了不同工艺条件对单层LaTiO3激光薄膜损伤阈值的影响,研究发现:按照影响显著程度由大到小分别是:沉积温度、工作真空度和蒸发束流;获得了制备单层LaTiO3激光薄膜的最优工艺条件:沉积温度175 ℃、工作真空度2.0×10-2Pa、蒸发束流120 mA(8 keV);证明了最优工艺条件具备重复性和稳定性,LaTiO3薄膜的平均激光损伤阈值是16.7 J/cm2。综上所述,在得到单层LaTiO3激光薄膜最优工艺的同时,也证明了这是一种光学特性和激光损伤特性良好的高折射率材料,可以用于镀制多层激光防护膜。

[1] Tian Miaomiao, Li Chunjie, He Xiaoguang, et al. Preparation and characteristics of high work-function and ultraviolet-luminescence lanthanum titanate-doped indium oxide thin films[J]. Chinese Journal of Luminescence, 2012, 33(10): 1055-1059. 田苗苗, 李春杰, 贺小光, 等. 高功函数的钛酸镧掺杂氧化铟透明导电薄膜的制备与光电特性研究[J]. 发光学报, 2012, 33(10): 1055-1059.

[2] Dong Xiaoyan, Gong Bin, Li Yali. Study on optical film and relevant applications [J]. Physics and Engineering, 2012, 22(5): 14-18. 董小燕, 龚斌, 李雅丽. 光学薄膜及其应用方面的研究[J]. 物理与工程, 2012, 22(5): 14-18.

[3] Yang Aifen, Zhang Jia, Li Gang, et al. Technology of MWIR laser in directed infrared countermeasure systems [J]. Journal of Applied Optics, 2015, 36(1): 119-125. 杨爱粉, 张佳, 李刚, 等. 用于定向红外对抗的中波红外激光器技术[J]. 应用光学, 2015, 36(1): 119-125.

[4] Zhan Meiqiong. Enhancement of the LIDT of optical coatings [J]. Journal of Shanghai Second Polytechnic University, 2010, 27(4): 304-308. 占美琼. 提高光学薄膜激光损伤阈值的途径[J]. 上海第二工业大学学报, 2010, 27(4): 304-308.

[5] Wang Zhongsheng, Wang Xingyuan, Sun Jifeng. Current status of laser applications and its developing trend [J]. Ome Information, 2007 (8): 27-33. 王忠生, 王兴媛, 孙继凤. 激光的应用现状与发展趋势[J]. 光机电信息, 2007 (8): 27-33.

[6] Detlev R, Marco J, Kai S. Laser damage thresholds of optical coatings [J]. Thin Solid Films, 2009, 518(5): 1607-1613.

[7] Marcu T, Todea M, Gligor I, et al. Effect of surface conditioning on the flow ability of Ti6Al7Nb powder for selective laser melting applications [J]. Applied Surface Science, 2012, 258(7): 3276-3282.

[8] Xia Zhilin, Xu Qi, Guo Peitao, et al. Laser-Induced damage characteristic of porous alumina optical films[J]. Optics Communications, 2011, 284(16-17): 4033-4037.

[9] Ling Xiulan,Zhao Yuanan,Shao Jianda, et al. Effect of two organic contamination modes on laser-induced damage of high reflective films in vacuum[J]. Thin Solid Films, 2010, 519(1): 296-300.

[10]Yan Lianghong,Lyu Haibing,Wang Chengcheng, et al. Hydro-oleophobic silica antireflective films with high laser-damage threshold[J]. Optics & Laser Technology, 2011, 43(1): 232-236.

[11]Li Jinli, Liu Quanxiao, Xu Wencai. Optical thin film and its current situation [J]. New Chemical Materials, 2012, 40(2): 14-20. 李金丽,刘全校,许文才.光学薄膜及其发展现状[J].化工新型材料,2012,40(2): 14-20.

[12]Liu Chunling, Wang Chunwu, Wang Guangde, et al. Process investigation of H4 thin film prepared by electron beam evaporation and application on laser diodes cavity coatings [J]. Chinese Journal of Lasers, 2010, 37(12): 3140-3144. 刘春玲, 王春武, 王广德,等. 电子束蒸镀H4膜工艺及其在808 nm激光器腔面膜上的应用[J]. 中国激光, 2010, 37(12): 3140-3144.

[13]Herrera G,Jimenez-Mier J,Chavira E. Layered-structural monoclinic-orthorhombic perovskite La2Ti2O7to orthorhombic LaTiO3phase transition and their microstructure characterization [J]. Materials Characterization, 2014, 89: 13-22.

[14]Duan Huaying, Wang Xingming, Zhang Bitian, et al. Coating material of LaTiO3with high refractive index [J]. Chinese Journal of Rare Metals, 2008, 32(3): 392-394. 段华英, 王星明, 张碧田,等. 高折射率镀膜材料LaTiO3[J]. 稀有金属, 2008, 32(3): 392-394.

[15]Li Wentao, Liang Yan, Wang Weihua, et al. Precise control of LaTiO3(110) film growth by molecular beam epitaxy and surface termination of the polar film [J]. Acta Phy. Sin., 2015, 64(7): 078103-1-078103-8. 李文涛, 梁艳, 王炜华, 等. LaTiO3(110)薄膜分子束外延生长的精确控制和表面截止层的研究[J]. 物理学报, 2015, 64(7): 078103-1-078103-8.

[16]Yang Yongliang, Liu Guojun, Fu Xiuhua, et al. Study and fabrication of filter film in laser identification between friend or foe system [J]. Acta Optica Sinica, 2012, 32(1): 0131002-1-0131002-7. 杨永亮, 刘国军, 付秀华, 等. 激光敌我识别系统中滤光膜的研制[J]. 光学学报, 2012, 32(1): 0131002-1-0131002-7.

[17]Guo Fang, Xu Junqi, Su Junhong, et al. Effect of laser irradiation energy on optical properties and morphology of SiO2films [J]. Journal of Applied Optics, 2014, 35(2): 348-352. 郭芳, 徐均琪, 苏俊宏, 等. 辐照激光能量对SiO2薄膜特性及结构的影响[J]. 应用光学, 2014, 35(2): 348-352.

[18]Xu Junqi, Guo Fang, Su Junhong, et al. Design and preparation of thin films for laser system [J]. Surface Technology, 2014, 43(2): 75-78. 徐均琪, 郭芳, 苏俊宏, 等. 激光薄膜的设计与制备[J]. 表面技术, 2014, 43(2): 75-78.

[19]Trnch R J, Kozlowski M R, Chow R. Investigation of microstructure of coatings for high power lasers by non-optical techniques [J]. SPIE,1994, 2253: 596-602.

Preparation of LaTiO3films and process optimization

Hang Liangyi1, Xu Junqi1, Cheng Yaojin2,Su Junhong1

(1. Shaanxi Province Thin Film Technology and Optical Test Open Key Laboratory, Xi’an Technological University, Xi’an 710032, China; 2.Key Laboratory of Science and Technology on Low-Light-Level Night Vision, Xi’an 710065,China)

In order to obtain the optimum deposition processes of monolayer LaTiO3films, monolayer LaTiO3films were prepared by electron-beam thermal evaporation technique. The influence of experiment parameters on laser damage properties of LaTiO3films was investigated. Experiment results show that the greatest influence on the laser-induced damage threshold (LIDT) of LaTiO3films process conditions is the deposition temperature, followed by the gas pressure, the last is the electron beam current. The optimum deposition processes of LaTiO3films are obtained: the deposition temperature is 175 ℃, the gas pressure is 2.0×10-2Pa, the electron beam current is 120 mA(8 KeV). It is proved that the LaTiO3films prepared under the optimum processes conditions has nice laser damage characteristics and the optimum processes conditions possess stability and repeatability. The laser-induced damage threshold of LaTiO3films is 16.9 J/cm2(1 064 nm,10 ns).

thin films; LaTiO3; laser-induced damage; process optimization

1002-2082(2015)06-0948-07

2015-07-06;

2015-07-14

国家自然科学基金资助项目(61378050);科技部国际合作资助项目(2013DFR70620)

杭良毅(1991-),男,陕西西安人,硕士研究生,主要从事光学薄膜激光损伤的研究工作.

E-mail:hangliangyi@sina.com。

TN205; O484

A

10.5768/JAO201536.0604003