耐热β-葡聚糖酶发酵培养基的优化

2015-03-24孙军涛王洪新吕文平

孙军涛,王洪新,吕文平,*

(1.许昌学院食品与生物工程学院,河南许昌 461000; 2.江南大学食品学院,江苏无锡 214122)

耐热β-葡聚糖酶发酵培养基的优化

孙军涛1,2,王洪新2,吕文平2,*

(1.许昌学院食品与生物工程学院,河南许昌 461000; 2.江南大学食品学院,江苏无锡 214122)

本文利用响应面分析对耐热β-葡聚糖酶的发酵培养基进行优化,结果表明:最适发酵培养基组成为大麦粉43.48g/L、豆粉34.40g/L、NaCl 2.4g/L、磷酸二氢钾2.4g/L和磷酸氢二钾12.5g/L;优化后的发酵培养基发酵产β-葡聚糖酶的量为(110±2.67)U/mL,比初始发酵培养基提高了11%。优化后的发酵培养基中的碳源和氮源是廉价的大麦粉和豆粉,大大降低了β-葡聚糖酶的生产成本,具有很好的实际应用价值。

耐热β-葡聚糖酶,培养基优化,响应面法

在工业发酵生产中,微生物发酵产酶量一方面取决于菌株本身;另一方面取决于菌株的培养条件,如培养基的组成以及浓度等[1-2],发酵培养基的优化是从实验室到工业化生产中的必要环节,具有举足轻重的作用,筛选得到一个合适的发酵培养基,是发酵产物工业化生产中非常重要的一步。本课题组已构建了产耐热、高活性的耐热β-葡聚糖酶的基因工程菌,在应用过程中,还需要对其发酵培养基和发酵条件进行优化,为生产应用奠定基础。

响应面分析方法(Response Surface Methodology,RSM)在培养基优化方面的优越性已经得到证实[3-5]。不同菌株发酵产β-葡聚糖酶所用的发酵培养基不同[6-7],选择已构建的产耐热高活性的耐热β-葡聚糖酶的基因工程菌为研究对象,分别对其发酵培养基的碳源、氮源和无机盐进行筛选,利用响应面分析方法对其发酵培养基进行优化,为耐热β-葡聚糖酶的工业应用提供基本参数。

1 材料与方法

1.1 材料与仪器

表达宿主菌E.coliBL21(DE3)和表达载体pET-30a(+) 购自Invitrogen公司;外源基因为解淀粉芽孢杆菌和热纤梭菌的融合基因 由本实验室保存;大麦、麦麸、豆粕、玉米和大豆 购自无锡市场;可溶性淀粉、糊精、乳糖、麦芽糖、葡萄糖、蔗糖和甘油 购于国药集团上海化学试剂有限公司;硫酸卡那霉素(Kan) 购自郑州羚锐制药有限股份公司;种子培养基(g/L) 胰蛋白胨10、酵母膏5和NaCl 10,调pH至7.0;初始发酵培养基[8](g/L) 胰蛋白胨12、酵母膏24、甘油6、NaCl 10、KH2PO42.4和K2HPO412.5。

冷冻高速离心机(5430R,5804R) Eppendorf;UV-2100紫外可见分光光度计 尤尼柯(上海)仪器有限公司;超声波细胞破碎仪 上海宁波科生仪器厂;冷冻气浴恒温振荡器(BS-1E) 金坛市瑞华仪器有限公司;全自动高压灭菌锅(SYQ-DSX-280B) 上海申安医疗器械厂;梅特勒pH计 梅特勒-托利多仪器有限公司;超净工作台(SW-CJ-2D) 苏洁净化有限公司;培养箱 上海精宏实验设备公司。

1.2 基因工程菌生长曲线

将活化的种子菌液按照1%(V/V)的接种量接种于装有50mL含有Kan的LB液体培养基的250mL三角瓶中,在37℃、200r/min转速下的摇床培养,分别间隔1h取菌体培养液测定其在600nm处的OD值,以培养时间为横坐标,以OD值为纵坐标绘制基因工程菌的生长曲线。

1.3 基因工程菌的培养方法

将活化后的种子菌株按1%(V/V)的接种量接种于装有50mL培养基的250mL三角瓶中,在37℃温度下,200r/min摇床培养至菌体对数生长期时,加入终浓度为1mmol/L的IPTG诱导6h,发酵液经超声波破壁后,在8000r/min转速下离心5min,上清液即为粗酶液。

1.4 酶活性的测定

酶活性测定采用DNS法[9],酶活力单位定义为:在最适反应条件下,单位时间内水解葡聚糖产生1μmol葡萄糖需要的酶量定义为一个酶活力单位(U)。

1.5 培养基的优化

分别研究不同碳源、氮源和无机盐以及其浓度对基因工程菌产β-葡聚糖酶活性的影响,并确定三因素三水平的最佳参数进行响应面分析,建立优化模型,确定最佳发酵培养基。因素水平表见表1。

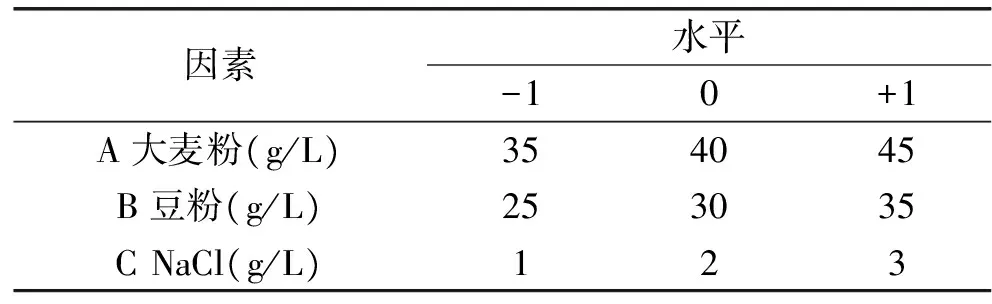

表1 响应面实验因素水平表Table 1 Level and factors of response surface design experiment

2 结果与讨论

2.1 基因工程菌生长曲线

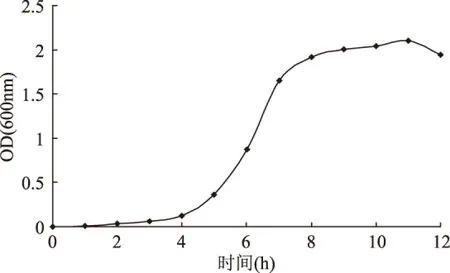

基因工程菌生长曲线如图1所示,从生长曲线图中可以看出:0~4h为延滞期;4~8h为对数生长期;8~11h为稳定期;11h以后为衰亡期。处于对数生长期的菌,尤其是处于对数生长期的中、后期的菌的细胞活力大,适应性强,有利于菌体细胞的生长繁殖和发酵产物的合成。因此选择该基因工程菌培养生长时间为5~7h的菌液为种子液进行发酵培养。

图1 基因工程菌的生长曲线Fig.1 Growth curve of gene engineering bacteria

2.2 发酵培养基的优化

2.2.1 最佳碳源、氮源和无机盐的选择

2.2.1.1 碳源 碳源在微生物生长过程中,不仅是构成微生物细胞结构的主要成分,而且为微生物的生长提供能量。在微生物生长过程中需求量较大。在初始发酵培养基中分别用葡萄糖、麦芽糖、乳糖、蔗糖、甘油、可溶淀粉、糊精、麦麸、玉米粉和大麦粉为碳源,代替初始发酵培养基中的甘油,研究不同碳源对基因工程菌产β-葡聚糖酶的影响。结果见图2,以大麦粉作为碳源时,基因工程菌产β-葡聚糖酶的量最高,可溶性淀粉次之,以葡萄糖作为碳源时,产β-葡聚糖酶的量最低。以大麦为碳源时酶活性高,可能是因为基因工程菌诱导后表达的β-葡聚糖酶将大麦中的β-葡聚糖降解成小分子量的糖,进而不断为菌体的生长繁殖提够足够的碳源,保证基因工程菌更好的诱导发酵产酶。因此发酵培养基中选择大麦粉作为最佳碳源。

图2 不同碳源对发酵产β-葡聚糖酶的影响Fig.2 Effect of different carbon sources on the production of β-glucanase

2.2.1.2 氮源 氮源是组成菌体细胞和代谢产物的必需营养物质,一般分为无机和有机两种氮源,其中无机氮源是菌体生长的速效氮源,而有机氮源不仅为菌体生长提供氮元素而且还提供必需的生长因子[10]。以大麦粉为碳源,分别用鱼粉蛋白胨、胰蛋白胨、豆粉、豆粕、酵母膏、NaNO3、(NH4)2SO4和CO(NH2)2为氮源代替初始发酵培养基中的胰蛋白胨和酵母膏,对最佳氮源进行筛选,结果见图3,利用蛋白胨、豆粉、豆粕和酵母膏有机氮源作为发酵培养基的氮源时,基因工程菌产β-葡聚糖酶的量明显高于无机氮源,这可能是因为有机氮源不仅能为菌细胞生长代谢提供氮源,而且还能够为菌细胞的生长代谢提供生长因子。其中以豆粉作为氮源时,产β-葡聚糖酶的量最高。因此选择豆粉作为发酵培养基的最佳氮源。

图3 不同氮源对发酵产β-葡聚糖酶的影响Fig.3 Effect of different nitrogen sources on the production of β-glucanase

2.2.1.3 无机盐 无机盐是微生物生长繁殖不可缺少的物质,其主要功能是参与构成菌体成分、作为酶的组成部分、维持酶的活性或调解渗透压等[11]。分别以大麦粉和豆粉作为碳源和氮源,用CaCl2、MgSO4·7H2O、K2SO4、NaCl、FeSO4·7H2O、CuSO4·5H2O和MnSO4·5H2O等无机盐分别代替初始发酵培养基中的无机盐NaCl,研究不同无机盐对基因工程菌产β-葡聚糖酶的影响。结果见图4,发酵培养基中添加CuSO4·5H2O和K2SO4时的产酶量最低,而添加NaCl和FeSO4·7H2O时的产酶量最高,选择NaCl为发酵培养基的最适无机盐。

图4 无机盐对发酵产β-葡聚糖酶的影响Fig.4 Effect of inorganic salts on the production of β-glucanase

2.2.2 发酵培养基中主要成分的单因素实验

2.2.2.1 大麦粉浓度对发酵产β-葡聚糖酶的影响 用大麦粉和豆粉作为最佳碳源和氮源,代替初始发酵培养基中的甘油、酵母膏和蛋白胨,研究不同大麦粉浓度对基因工程菌发酵产β-葡聚糖酶的影响,结果见图5。培养基中大麦粉浓度在5~40g/L之间,随着大麦粉浓度的增加发酵产β-葡聚糖酶的量也随着增加,当大麦粉浓度达到40g/L时,发酵产β-葡聚糖酶的量达到最高;超过40g/L时,随大麦粉浓度的提高产酶的量逐步降低,可能是因为大麦粉中含有大量的葡聚糖,当培养基中含有过多的大麦粉时,就会增加了培养基的粘度,降低培养基中的溶氧量,抑制菌体的生长,进而导致发酵产β-葡聚糖酶的量的降低。

图5 大麦粉浓度对发酵产β-葡聚糖酶的影响Fig.5 Effect of the concentration of barley powder on the production of β-glucanase

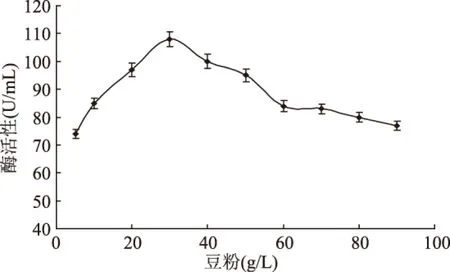

2.2.2.2 豆粉浓度对发酵产β-葡聚糖酶的影响 选择浓度为40g/L的大麦粉为碳源,研究不同豆粉浓度对基因工程菌发酵产β-葡聚糖酶的影响。从图6可以看出,当豆粉浓度达到30g/L时,基因工程菌发酵产β-葡聚糖酶的量最高,发酵培养基中豆粉浓度低于30g/L时,因不能为菌体的生长提供足够的氮源,而影响基因工程菌发酵产β-葡聚糖酶的量;豆粉浓度高于30g/L时,导致氮源过剩,容易使培养基中氨的过分积累,使pH的升高,抑制菌体的生长繁殖,最终导致菌体发酵产β-葡聚糖酶的量相应的降低。

图6 豆粉浓度对发酵产β-葡聚糖酶的影响Fig.6 Effect of the concentration of soybean powder on the production of β-glucanase

2.2.2.3 NaCl浓度对发酵产β-葡聚糖酶的影响 分别用浓度为40g/L的大麦粉和30g/L的豆粉作为碳源和氮源,研究不同浓度的NaCl对基因工程菌发酵产β-葡聚糖酶的影响,结果见图7,当NaCl浓度为2.0g/L时,基因工程菌发酵产β-葡聚糖酶的量最高。低于2.0g/L时,因为不能为菌体的生长提供足够的无机盐,而导致基因工程菌发酵产β-葡聚糖酶的量逐渐降低;当NaCl的浓度过高时,引起发酵培养基中具有较高的渗透压,不利于基因工程菌细胞膜的稳定,进而影响菌体的生长繁殖和发酵产酶[12]。

表3 回归方程的方差分析表Table 3 Variance analysis of the regression equation

图7 NaCl浓度对发酵产β-葡聚糖酶的影响Fig.7 Effect of the concentration of sodium chloride on the production of β-glucanase

2.2.3 响应面实验设计

2.2.3.1 回归方程的建立与分析 根据单因素的实验结果,选择培养基中的大麦粉、豆粉和NaCl三个因素作为主要研究对象,进行响应面分析。用Design Expert 软件[13],根据Box-Behnken 实验设计,以产β-葡聚糖酶的活性为响应值,设计15组实验,实验测定结果见表2。根据测定的实验数据进行二次多项式方程的回归拟合,得到基因工程菌产β-葡聚糖酶的回归方程:

Y=112.67+4.62A+11.12B+1.25C-4.50AB-2.25AC-3.25BC-4.58A2-8.58B2-5.83C2

其中:A-大麦粉的浓度(g/L),B-豆粉的浓度(g/L),C-NaCl的浓度(g/L),Y-发酵产β-葡聚糖酶的酶活(U/mL)。

表2 实验设计及结果Table 2 Experimental design and results

为了检验回归方程的可靠性,对拟合的回归方程进行了方差分析(Analysis of Variance,ANOVA),方程分析结果见表3。该模型显著(p<0.01),失拟项在a=0.05的水平上不显著,相关系数R2=0.9920,说明该模型的拟合程度较好,可以用此模型来预测基因工程菌产β-葡聚糖酶的情况。

2.2.3.2 响应面交互与优化 等高线图中趋势线的形状可以说明两个因素间交互作用是否显著,形状为圆形的交互作用弱,形状为椭圆形的交互作用强,预测的最大值通常出现在最小椭圆区域内[14]。从得到的响应面图中可以看出各因素在发酵产酶过程中的相互作用,确定最佳的发酵条件。

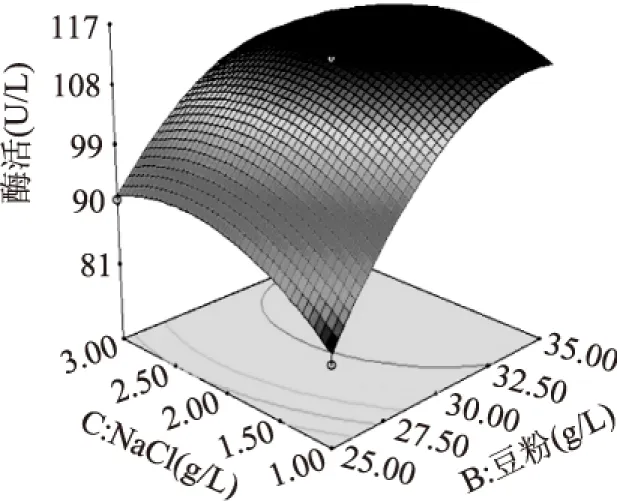

图8、图9和图10为分析得到的响应面图,各因素以及各因素间交互作用对响应值的影响可以直观地显示出来。从图8可以看出,在选定的浓度范围内,基因工程菌产β-葡聚糖酶的酶活随着大麦粉和豆粉浓度的升高而增加,大麦粉和豆粉浓度分别增加到43g/L和34g/L时酶活性趋于稳定;从图9可以看出,基因工程菌产β-葡聚糖酶的酶活随着大麦粉和NaCl浓度的增加出现先增大后降低,响应较高值落在大麦粉浓度较高而NaCl浓度居中的范围内;图10显示,基因工程菌产β-葡聚糖酶的酶活性随豆粉浓度的增加呈现逐步增大的趋势,而NaCl的浓度对发酵产酶的影响不是很明显。

图8 大麦粉和豆粉浓度对发酵产β-葡聚糖酶的响应面Fig.8 Response surface plot of effect of barley and soybean powder concentration on production of β-glucanase

图9 大麦粉和NaCl浓度对发酵产β-葡聚糖酶的响应面Fig.9 Response surface plot of effect of barley powder and sodium chloride concentration on production of β-glucanase

图10 豆粉和NaCl浓度对发酵产β-葡聚糖酶的响应面Fig.10 Response surface plot of effect of soybean powder and sodium chloride concentration on production of β-glucanase

2.2.3.3 验证实验 利用Design Expert软件分析,得到发酵培养基中大麦粉、豆粉和NaCl的最佳条件分别为:大麦粉43.48g/L、豆粉34.40g/L、NaCl 2.4g/L,在此发酵培养基条件下预测基因工程菌产β-葡聚糖酶的活性为111.84U/mL。

为了验证模型的准确性,按照模型优化的最佳发酵培养基条件,进行3组平行实验,最终测得发酵液的平均酶活性为(110±2.67)U/mL,与构建的模型预测值基本一致,证明该模型可以较好地预测基因工程菌产β-葡聚糖酶的情况。优化后的发酵培养基比初始发酵培养基发酵产β-葡聚糖酶的量(99±1.98)U/mL提高了11%。与初始发酵培养基相比,优化后的发酵培养基产β-葡聚糖酶的量虽然没有得到大幅度的提高,但是优化后的发酵培养基中的碳源和氮源分别用的是廉价的大麦粉和豆粉,大大降低了发酵产β-葡聚糖酶的生产成本,从经济价值方面考虑,优化后的发酵培养基具有更好的实际应用价值。

3 结论

本文选择已构建的耐热β-葡聚糖酶的基因工程菌为出发菌株,对其发酵条件进行系统的优化,筛选确定基因工程菌发酵产β-葡聚糖酶的最佳碳源、氮源和无机盐分别为大麦粉、豆粉和NaCl。通过响应面实验确定发酵培养基中大麦粉、豆粉和NaCl的最适用量。优化后的发酵培养基组成为:大麦粉43.48g/L、豆粉34.40g/L、NaCl 2.4g/L、KH2PO42.4g/L和K2HPO412.5g/L。优化后的发酵培养基产β-葡聚糖酶的量为(110±2.67)U/mL,比初始发酵培养基提高了11%。优化后的发酵培养基的碳源和氮源是大麦粉和豆粉,大大降低了β-葡聚糖酶的生产成本,具有很好的实际应用价值。

[1]Giese EC,Dekker RFH,Scarminio IS,et al. Comparison of β-1,3-glucanase production by Botryosphaeria rhodina MAMB-05 and Trichoderma harzianum Rifai and its optimization using a statistical mixture-design[J]. Biochem Eng J,2011,53:239-243.

[2]Chen XC,Bai JX,Cao JM,et al. Medium optimization for the production of cyclic adenosine 3,5-monophosphate by Microbacterium sp. no. 205 using response surface methodology[J].Bioresource Technol,2009,100:919-924.

[3]Su JJ,Zhou Q,Zhang HY,et al. Medium optimization for phenazine-1-carboxylic acid production by a gacA qscR double mutant ofPseudomonassp. M18 using response surface methodology[J]. Bioresource Technol,2010,101:4089-4095.

[4]Liu J,Luo JG,Ye H,et al. Medium optimization and structural characterization of exopolysaccharides from endophytic bacterium Paenibacillus polymyxa EJS-3[J]. Carbohyd Polym,2010,79:206-213.

[5]Anuradha Jabasingh S,ValliNachiyar C. Optimization of cellulose production by Aspergillus nidulans:application in the biosoftening of cotton fibers[J]. World J Microb Biot,2011,27:85-97.

[6]程志敬,邓旭,卢英华,等.重组大肠杆菌生产β-1,3-1,4-葡聚糖酶培养基优化研究[J].工业微生物,2006,36(2):26-30.

[7]汤兴俊.热稳定性β-葡聚糖酶发酵工艺及发酵动力学研究[D].杭州:浙江大学,2003.

[8]陈亚兰,黄伟强,周晓波,等.重组大肠杆菌产β-1,3-1,4-葡聚糖酶的培养基优化[J].厦门大学学报:自然科学版,2011,50(5):896-902.

[9]Miller GL. Use of dinitrosalicylic acid reagent for determination of reducing sugar[J]. Analytical Chemistry,1959,31(3):426-428.

[10]黄静,史建明,霍文婷,等.氮源对L-色氨酸发酵的影响[J].食品与发酵工业,2011,37(5):21-25.

[11]吕欣,段作营,毛忠贵.氮源与无机盐对高浓度酒精发酵的影响[J].西北农林科技大学学报:自然科学版,2003,31(4):159-162.

[12]Beshay U,Enshasy HE,Ismail IMK,et al. β-glucanase production from genetically modified recombinant E. coli:Effect of growth substrates and development of a culture medium in shake flasks and stirred tank bioreactor[J]. Process Biochem,2003,39:307-313.

[13]Ambati P,Ayyanna C. Optimizing medium constituents and fermentation conditions for citric acid production from palmyra jaggery using response surface method[J]. World J Microb Biot,2011,17:331-335.

[14]Wang YH,Li YP,Zhang Q,et al. Enhance antibiotic activity of Xenorhabdus nematophila by medium optimization[J]. Bioresource Technol,2008,99:1708-1715.

Optimization of culture medium for thermostable β-glucanase

SUN Jun-tao1,2,WANG Hong-xin2,LV Wen-ping2,*

(1.College of Food and Biological Engineering,Xuchang University,Xuchang 461000,China;2. School of Food Science and Technology,Jiangnan University,Wuxi 214122,China)

In this study,culture medium for thermostable β-glucanase was optimized using response surface methodology. The results indicated that the highest production of β-glucanase could be obtained in the medium containing(g/L):barley powder 43.48,soybean powder 34.40,sodium chloride 2.40,potassium dihydrogen phosphate 2.40 and dipotassium hydrogen phosphate 12.50. Compared with the initial fermentation medium,the product of β-glucanase cultivated by optimized fermentation medium increased by 11%,which was(110±2.67)U/mL. Barley powder and soybean powder were chosen as carbon and nitrogen sources in optimization fermentation medium,which are cheap materials. All of this can significantly reduce the costs of β-glucanase,and has good practical value.

thermostable β-glucanase;culture medium optimization;response surface methodology

2014-06-16

孙军涛(1982-),博士,讲师,主要从事生物技术方面的研究工作。

*通讯作者:吕文平(1968-),男,博士,副教授,研究方向:食品营养与功能因子。

国家自然科学基金(30972120);河南省教育厅科学技术研究重点项目(14B416007);许昌学院重点科研基金项目(2014081);许昌市科技发展计划科技攻关项目(140202053)。

TS201.3

B

1002-0306(2015)05-0218-05

10.13386/j.issn1002-0306.2015.05.037