蜂蜜酒发酵动力学研究

2015-03-24李从发艾遥琴陈文学

张 勇,李从发,艾遥琴,陈文学

(海南大学食品学院,海南海口 570228)

蜂蜜酒发酵动力学研究

张 勇,李从发,艾遥琴,陈文学*

(海南大学食品学院,海南海口 570228)

在前期工艺优化的基础上,探讨蜂蜜酒发酵过程中主要物质的变化规律,并基于Logistic方程与Luedeking R经验方程,对蜂蜜酒发酵过程中酵母生长动力学、酒精生成动力学、基质消耗动力学模型进行模拟。实验结果显示:模型预测值和实测值的拟合度分别为0.994、0.984、0.996,模型拟合良好,较好的反映了蜂蜜酒发酵过程的动力学特征。

蜂蜜酒,发酵动力学,动力学模型

蜂蜜酒是以蜂蜜作为原料,经过稀释、调整成分、发酵、陈酿、过滤、杀菌后所获得的酒精饮料。由于蜂蜜营养成分丰富,通过酵母菌的作用,促进大分子物质的转化,随着酒精度的不断上升,蜂蜜酒的小分子物质不断生成,成分更加丰富,因此,以蜂蜜为原料酿造的蜂蜜酒对人体具有很强的保健价值[1]。随着人们保健意识的增强,对保健产品的需求也在增加,蜂蜜酒逐渐获得了经济价值[2]。

发酵动力学是对实验过程进行定量分析,对实验指标进行较为准确的预测,对发酵过程放大及从分批发酵过渡到流加发酵、连续发酵有着重要指导作用的过程[3]。为了更好地控制发酵过程,科学家引入数学模型的概念,将实际发酵实验过程中得到的大量数据进行整理,以简洁的形式表达出来,更易于理解,同时可以利用小实验得到数据设计大型的发酵工艺[4-5]。

在菌体生长动力学中,最常用的是Monod方程和logistic方程。如林巧[6]等应用Logistic方程描述了酵母菌体生长、酒精合成和底物消耗在内的动力学参数与数学模型,为建立樱桃酒代谢控制发酵的现代化发酵生产工艺提供了基础。李侠[7]等采用经验模型中的Logistic模型对实验数据进行非线性拟合,建立菌体生长模型、酒精生成模型和底物消耗模型,为红枣酒的发酵生产控制提供了基础。产物生成动力学模型,目前较为通用的是Luedeking和Piret于1959年描述乳酸发酵时所提出的数学模型。

蜂蜜酒发酵容易出现发酵停滞或发酵迟缓的现象[2]。可能与蜂蜜中存在一些抑菌物质有关[8],同时蜂蜜中缺乏一些发酵所需的营养物质[9-12],如氮源,可能也会影响发酵。基于这些原因,课题组前期对四种常用的活性干酵母进行了比较研究[13],筛选得出EC1118活性干酵母适于蜂蜜酒发酵。还对EC1118和安琪酵母制备蜂蜜酒的发酵工艺进行了优化[14]。在前期研究的基础上,本研究对蜂蜜酒的发酵动力学做了研究。

本实验采用Logistic方程与Luedeking R经验方程,分别建立蜂蜜酒发酵过程中菌体生长、底物消耗、产物(酒精)生成的动力学模型,根据物料平衡原理建立底物消耗动力学模型。虽然各种果酒的发酵动力学研究很多,但蜂蜜酒的发酵动力学研究尚未见有报道。而且本实验采用低质蜂蜜酿制蜂蜜酒可以很大程度增加蜂蜜业的经济效益,发酵动力学模型能够很好的预测发酵过程[15],因此研究蜂蜜酒的发酵动力学,这将对蜂蜜酒的工业化生产具有理论指导意义。

1 材料与方法

1.1 材料与仪器

EC1118 活性干酵母 上海杰兔工贸有限公司;蜂蜜 海南卓津蜂业有限公司提供;柠檬酸、磷酸氢二铵 分析纯。

SPX型生化培养箱 宁波江南仪器厂;HH-4型数显恒温水浴锅 常州澳华仪器有限公司;TP-313型电子天平 北京赛多利斯仪器系统有限公司;PHS-3C型pH计 上海精密科学仪器有限公司;G154DW型立式自动压力蒸汽灭菌锅 致微仪器有限公司。

1.2 实验方法

本实验在前期工艺优化的基础上,研究蜂蜜酒发酵动力学。

1.2.1 蜂蜜酒发酵工艺流程

1.2.2 菌种活化 称取一定量的干酵母,与10倍体积的5%蔗糖溶液混合均匀,于40℃条件下复水30min。

1.2.3 发酵液的制备及成分调整 发酵用无菌水稀释蜂蜜,按37g蜂蜜加100mL水的比例,混合均匀。加柠檬酸调整pH到5.0,按1g/L的浓度添加磷酸氢二铵补充氮源。然后65℃巴氏杀菌10min,室温冷却至常温。

1.2.4 发酵方法 按质量浓度0.8%接入活化后的酵母菌,室温下发酵。每隔24h取样1次,测定残糖浓度、酒精度和菌体生物量。

1.2.5 检测方法 酵母细胞数量:血球计数板法,采用直接计数法对酵母菌数进行测定,取发酵液直接滴于血球计数板上,在光学显微镜下观察酵母菌个数;糖含量:费林试剂法,根据GB/T 15038.2006葡萄酒、果酒通用分析方法规定,采用费林试剂滴定法测定还原糖含量;酒精度:酒精计法,根据GB/T 10345-2007白酒通用分析方法规定,采用酒精计法测定发酵过程中的酒精度数。

1.2.6 数据分析方法 实验中做三次平行,取其平均值。应用Origin8.0软件进行动力学模型建立。

1.3 建立发酵动力学模型

1.3.1 菌体生长动力学模型 Logistic模型是一个典型的S形曲线方程,广泛应用于发酵的细胞生长过程。根据实验数据分析,酿酒酵母的生长呈“S”型曲线,可以用Logistic模型来描述[16-18]:

dx/dt=μm(1-X/Xm)X

式(1)

上式两边积分得:

X(t)=X0exp(μmt)/{1-(X0/Xm)[1-exp(μmt)]}

式(2)

式中:t为发酵时间(h);X为菌体量(×107cfu/mL);Xm为最大菌体量(×107cfu/mL);X0为初始菌体量(×107cfu/mL);μm为最大比生长速率(1/h)。

1.3.2 产物生成动力学模型 目前较为通用的是有Luedeking和Piret于1959年描述乳酸发酵时所提出的数学模(dp/dt=a dx/dt+bx)[16-18]。乙醇发酵为生长偶联型,所以a≠0,b=0。所以模型可以简化为:

dp/dt=a dx/dt

式(3)

上式两边积分得,P(0)=0:

P(t)=a(X(t)-X(0))

式(4)

式中:t为发酵时间(h);a为生长偶联参数;P为产物浓度(%vol)。

1.3.3 基质消耗动力学模型 蜂蜜酒发酵过程中,底物消耗模型应从底物消耗的3个部分来考虑:形成产物,供给菌体生长,维持细胞呼吸新陈代谢作用,根据物料平衡原理,可以建立方程式为[16-18]:

-ds/dt=dx/dt/Yx/s+dp/dt/Yp/s+M0×X

式(5)

上式两边积分得:

S(t)=S(0)-(X(t)-X(0))/Yx/s-P(t)/Yp/s-M0(Xm/μm)ln((Xm-X0+X0exp(μmt))/Xm

式(6)

式中:t为发酵时间(h);S(0)为初始底物浓度(g/L);Yx/s为最大细胞得率系数;X为菌体量(×107cfu/mL);Yp/s为产物得率系数;P为产物浓度(%vol);M0为菌体细胞维持相关常数。

2 结果与分析

2.1 蜂蜜酒发酵过程中菌体量、基质及产物的变化

将酿造蜂蜜酒所有原辅料投入到5L锥形瓶中,室温下发酵酿造蜂蜜酒,每隔24h,测定残糖浓度、酒精度和菌体生长量,所得蜂蜜酒发酵过程中主要物质变化曲线见图1。

图1 蜂蜜酒发酵过程主要物质变化曲线Fig.1 The metabolic curves of fermentation process of mead

由图1可知,酵母EC1118的菌体生长曲线比较典型,各个生长阶段比较分明,发酵72h后进入对数期;当酵母菌发酵至168h后菌体生长进入了稳定期,此时菌体生物量达到最高值7.1×107cfu/mL。A.P. Pereira[12]通过提高初始菌体浓度,发酵48h菌体生物量达到最高值1.0×108cfu/mL;A.Mendes-Ferreira[2]研究了添加磷酸氢二铵对发酵速率的影响,发酵200h,菌体生物量达到最高值且趋于平稳。出现这些差异的原因可能与菌种、初始菌体浓度和发酵基质有关。

对于产物酒精,发酵产生的酒精随菌体生长不断上升,其产量在前216h内快速增长。发酵216h酒精含量可达9.9%。Teresa Gomes[10]采用响应面法对蜂蜜酒工艺进行优化,发酵220h达到最高酒精含量10.2%;Ana Paula Pereira[11]从蜂蜜中筛选酵母菌,发酵150h酒精含量达到最大。本实验发酵216h,酒精度达到9.9%,与Teresa Gomes等人的研究接近,但比一般果酒发酵速度慢,可能与蜂蜜中存在一些抑菌物质有关,这些抑菌物质可能会阻碍酵母菌的生长;同时蜂蜜的品种可能也会对结果产生影响[8]。

体系中的还原糖因维持菌体生长,形成产物,维持细胞呼吸新陈代谢作用而不断消耗,因此不断减小,在前216h消耗比较快,之后趋于平稳。A. Roldn[12]等研究花粉对发酵的影响,发酵240h,发酵结束。

2.2 模型参数求解

2.2.1 菌体生长动力学模型的建立 由Xm的物理意义和实验数据直接读出Xm=7.10×107cfu/mL,并由此结合不同时间菌体量实验数据(X值),用Origin8.0软件进行非线性拟合,经过运算得到X0=1.44×107cfu/mL,μm=0.02h-1。将计算所得参数的值带入方程(2),得到蜂蜜酒发酵过程中菌体生长的动力学模型为:

X(t)=1.44exp(0.02t)/{1-0.2[1-exp(0.02t)]}

式(7)

通过Origin8.0软件对实验结果分析,EC1118生长拟合曲线如图2所示,从图2可知,发酵初期预测值和实测值误差比较大,而对数生长期和平衡期时的实测值和拟合值吻合程度比较高。再由Origin8.0软件分析可知蜂蜜酒发酵过程中的Logistic模型R2=0.994,表明EC1118酵母菌生长的Logistic模型与实测值的相关性达到极显著水平,较好的反映了酵母的生长变化。

图2 菌体生长实验值与预测值模型拟合曲线Fig.2 Fitting curve of experimental versus predicted values for cell growth

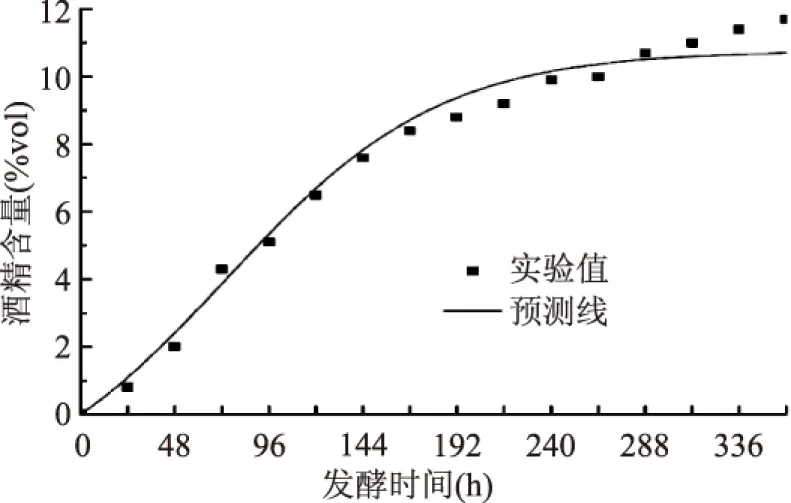

2.2.2 产物生成动力学模型的建立 由不同时间酒精含量实验数据(P 值),将式(7)和X(0)代入式(4),用Origin8.0软件进行非线性拟合,经过运算得到a=1.90。将计算所得参数的值带入方程(4),得到蜂蜜酒发酵过程中产物生成动力学模型为:

P(t)=2.74exp(0.02t)/{1-0.2[1-exp(0.02t)]} - 2.74

式(8)

酒精生成拟合曲线如图3所示,从图3可知,蜂蜜酒发酵过程中酒精生成动力学模型的预测值和实测值的平均相对误差较小,在蜂蜜酒发酵的前168h,酒精生成量的拟合值和实测值基本吻合,192h后的拟合值和实测值误差增加。再由Origin8.0软件分析可知蜂蜜酒发酵过程中的酒精生成动力学模型R2=0.986,表明酒精生成的动力学模型与实测值的相关性达到极显著水平,较好的反映了酒精生成的变化。

图3 产物生成实验值与预测值模型拟合曲线Fig.3 Fitting curve of experimental and predicted values for alcohol production

2.2.3 基质消耗动力学模型的建立 由不同时间残糖浓度实验数据(S值),现将不同时点t下的式(7),式(8)及X0,μm,Xm值代入上式(6),用Origin8.0软件进行非线性拟合,经过运算得到Yx/s=0.14,Yp/s=0.10,S(0)=178.75(g/L)。将计算所得参数的值带入方程(6),得到蜂蜜酒发酵过程中基质消耗动力学模型为:

S(t)=216.26-37.51exp(0.02t)/{1-0.2[1exp(0.02t)]}-5.4ln(0.8+0.2exp(0.02t))

式(9)

基质消耗拟合曲线如图4所示,由图4可知,发酵过程前期、中期和后期的糖浓度测定值和糖消耗动力学模型的拟合值较吻合。再由Origin8.0软件分析可知蜂蜜酒发酵过程中的Logistic模型R2=0.996,表明糖消耗的动力学模型与实测值的相关性达到极显著水平,较好的反映了糖消耗的变化。

图4 基质消耗实验值与预测值模型拟合曲线Fig.4 Fitting curve of experimental and predicted values for substrate Consumption

3 结论与讨论

3.1 本研究主要考察蜂蜜酒发酵过程中的菌体浓度和特征物质的变化规律。实验结果表明:酵母菌细胞在接种72h后生长速率较快,在第168h时达到7.10×107cfu/mL;残糖浓度在前216h内消耗比较快,之后残糖缓慢降低;酒精度发酵前216h内增加较快,之后增加缓慢。

3.2 通过采用Origin8.0软件对实验数据分析,用Logistic方程描述了酵母EC1118对蜂蜜酒发酵的菌体生长动力学,得到菌体生长拟合方程,其相关系数为0.994,得到数学模型X(t)=1.44 exp(0.02t)/{1-0.2[1-exp(0.02t)]};用Luedeking R经验方程描述蜂蜜酒发酵的产物生成动力学,酒精生成拟合方程,其相关系数为0.984,得到数学模型P(t)=2.74exp(0.02t)/{1-0.2[1-exp(0.02t)]}- 2.74;基于消耗的含碳基质平衡原理建立底物消耗动力学方程描述蜂蜜酒发酵,其相关系数为0.996,得到数学模型S(t)=216.26-37.51exp(0.02t)/{1-0.2[1exp(0.02t)]}-5.4ln(0.8+0.2exp(0.02t))。动力学模型与实测值的相关性达到极显著水平,所选模型能够较好描述发酵过程的变化。

3.3 本文研究的蜂蜜酒发酵与一些研究果酒发酵的结论存在差异,可能与蜂蜜本身存在一些抑菌物质有关,这些抑菌物质可能会阻碍EC1118酵母菌的发酵。有待对蜂蜜抑菌物质对发酵的影响进一步进行研究。同时通过发酵动力学的研究,进一步了解微生物的生理特征,菌体生长和产物形成的合适条件,以及各种发酵参数之间的关系,为发酵过程的工艺控制、发酵罐的设计和利用计算机对发酵过程的控制创造条件。

[1]田景芝,缪晓青,吴珍红.蜂蜜洒的研究进展[J].中国蜂业,2009,60(2):13-15.

[2]Mendes-Ferreira A,Cosme F,Barbosa C,et al. Optimization of honey-must preparation and alcoholic fermentation by Saccharomyces cerevisiae for mead production[J]. International Journal of Food Microbiology,2010,144(1):193-198.

[3]Hyohak Song,Moon-Ho Eom,Sira Lee,et al. Modeling of batch experimental kinetics and application to fed-batch fermentation of Clostridium tyrobutyricum for enhanced butyric acid production[J]. Biochemical Engineering Journal,2010,53(1):71-76.

[4]Katja Zaj sek,Andreja Gor sek. Modelling of batch kefir fermentation kinetics for ethanol production by mixed natural microflora[J]. Food and Bioproducts Processing,2010,88(1):56-60.

[5]Hui Jin,Ronghou Liu,Yiliang He. Kinetics of Batch Fermentations for Ethanol Production with Immobilized Saccharomyces cerevisiae Growing on Sweet Sorghum Stalk Juice[J]. Procedia Environmental Sciences,2012,12(1):137-145.

[6]林巧,李燕红,孙小波,等. 樱桃果酒发酵动力学研究[J].中国酿造,2009(7):65-68.

[7]李侠,彭丹,张春晖,等.红枣酒发酵动力学研究[J].中国酿造,2012,31(1):190-192.

[8]Sibel Silici,Osman Sagdic,Lutfiye Ekici. Total phenolic content,antiradical,antioxidant and antimicrobial activities of Rhododendron honeys[J]. Food Chemistry,2010,121(1):238-243.

[9]Pereira AP,Mendes-Ferreira A,Oliveir JM,et al. High-cell-density fermentation of Saccharomyces cerevisiae for the optimization of mead production[J]. Food Microbiology,2013,33(1):114-123.

[10]Teresa Gomes,Carla Barradas,Teresa Dias,et al. Optimization of mead production using Response Surface Methodology[J]. Food and Chemical Toxicology,2013,599(1):680-686.

[11]Ana Paula Pereira,Teresa Dias,Joao Andrade,et al. Mead production:Selection and characterization assays of Saccharomyces cerevisiae strains[J]. Food and Chemical Toxicology,2009,47(8):2057-2063.

[12]Roldán A,van Muiswinkel GCJ,Lasanta C,et al. Influence of pollen addition on mead elaboration:Physicochemical and sensory characteristics[J]. Food Chemistry,2011,126(2):574-582.

[13]张勇,艾遥琴,李从发,等. 蜂蜜酒酿造酵母的筛选[J].热带农业科学,2014,34(3):66-68.

[14]Yong Zhang,Yao Qin Ai,Qi Wu,et al. Optimization of Fermentation Conditions of Mead by Response Surface Methodology[J]. Advanced Materials Research,2014,881-883(1):789-792.

[15]Shantanu Kelkar,Kirk Dolan. Modeling the effects of initial nitrogen content and temperature on fermentation kinetics of hard cider[J]. Journal of Food Engineering,2012,109(3):588-596.

[16]彭金龙,毛健,姬中伟,等.黄酒发酵动力学研究[J].食品与机械,2013(3):1-6.

[17]吴悦,李强,林燕,等. 酵母乙醇发酵动力学模型研究[J].可再生能源,2014,32(2):229-232.

[18]郑丽雪,王立梅,梅艳珍,等. 酿酒酵母生产谷胱甘肽分批发酵动力学研究[J].食品科学,2011,32(1):158-161.

Study on fermentation kinetics of mead

ZHANG Yong,LI Cong-fa,AI Yao-qin,CHEN Wen-xue*

(College of Food Science and Technology,Hainan University,Haikou 570228,China)

Based on the optimization of mead production,the variation of the essential substances in the process of mead fermentation was investigated. In addition,the fermentation kinetics of mead was studied by determining the change in the concentration of yeast,alcohol and total sugar content in this paper. Based on Logistic equation and Luedeking equation,the kinetics models of cell growth,alcohol production and substrate consumption were set up. The fit values of the three models were 0.994,0.984,and 0.996,respectively. The model was found to be capable of reflecting all batch culture phases to a certain degree of accuracy.

mead;fermentation kinetics;kinetics models

2014-04-02

张勇(1989-),男,在读研究生,研究方向:农产品加工。

*通讯作者:陈文学(1968-),男,教授,博士,研究方向:热带农产品加工。

海口市重点科技计划项目(2012055)。

TS201.7

A

1002-0306(2015)05-0136-04

10.13386/j.issn1002-0306.2015.05.020