废锌催化剂的铵盐浸出工艺

2013-10-17刘晓红田明明章小明

刘晓红,田明明,章小明

(南昌大学环境与化学工程学院,江西南昌 330031)

伴随世界炼锌能力的快速提升,锌原料的消耗也日益增大,锌金属行业正面临原料矿藏和供应短缺的危机。为缓解并从根本上解决这一问题,世界各国均对锌循环的研究和实践予以极大的关注,许多大型锌业公司已纷纷采用锌废料资源作为锌冶炼的主要原料[1]。再生锌的原料可分为:1)电镀、合金制造、锌轧制等行业产生的过程废料;2)报废的锌产品,如锌板、电器等[2]。此外,还有一种来自以氧化锌作为添加剂的废料,如橡胶、医药等行业,目前还未见这类废料回收的研究报道。

国内外对含锌废液的处理方法有化学法、物化法和生物法。化学法是使废水中呈溶解状态的锌离子转变为不溶的重金属化合物,经过沉淀或浮上法从废水中除去;物化法常采用离子交换法、吸附法、膜分离技术、溶剂萃取分离等方法除去废水中的锌;生物法主要集中于生物吸附法的研究。

废锌催化剂是含锌废弃物中的一种,内含锌、有机物废料、镍及水等。笔者采用铵盐(氯化铵)浸取锌液,回收制备得到超细氧化锌粉体产品。该工艺既可降低环境污染、回收有效资源,又能降低生产成本,具有广阔的应用前景和良好的经济效益。

1 实验

1.1 原料与试剂

原料:废锌催化剂(工业废料)。

试剂:氯化铵、碳酸氢铵、氨水、盐酸、无水乙醇,均为化学纯。

1.2 主要仪器设备

HH-2型数显恒温水浴锅;DF-101S型集热式恒温加热电力搅拌器;SHZ-D(Ⅲ)型循环式真空泵;101-2A型电热鼓风干燥箱;BUG25型超声波清洗槽;Bruker D8型X射线衍射仪;RJX-4-13型马弗炉。

1.3 实验原理

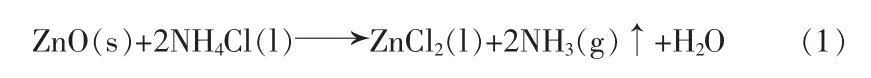

1)根据锌在氯化铵溶液中的可溶性,使锌从固体含锌催化剂中解离出来,浸出锌的同时氨气不断逸出,反应向右进行,主要反应式:

副反应:

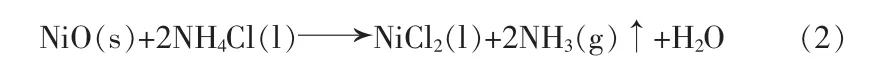

2)采用化学直接沉淀法制备前驱体,其为气-液-固3相反应,过程中有CO2气体不断逸出和碱式碳酸锌沉淀析出,使反应向右进行。搅拌及CO2气体的逸出可不断更新反应表面,使反应速度加快,主要反应式:

据文献资料报道,制备氧化锌粉体使用的沉淀剂主要是纯碱,锌的沉淀率高,但会引入钠离子,产生芒硝废水并污染前驱体,此外纯碱偏高的价格也是一项制约因素。笔者采用碳酸氢铵作为沉淀剂,其价格仅为纯碱的1/4,且产生的“废水”主要为氯化铵,可循环用作溶解含锌催化剂的母液。

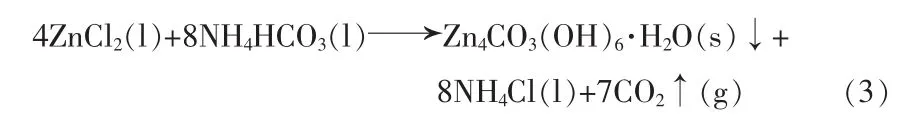

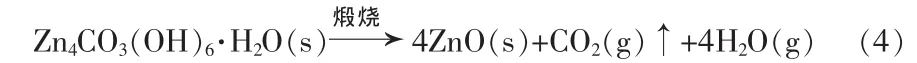

3)煅烧碱式碳酸锌,主要方程式:

1.4 样品测试

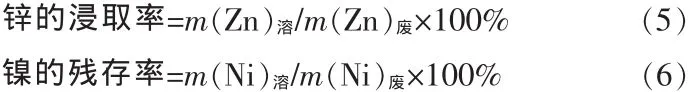

采用ICP原子吸收光谱仪测定锌和镍的含量;采用XRD衍射仪对ZnO晶型进行表征[3];锌的浸取率(%)和镍的残存率(%)计算式如下:

式中,m(Zn)溶和 m(Ni)溶分别为锌和镍在溶液中的质量,g;m(Zn)废和 m(Ni)废分别为锌和镍在废锌催化剂中的质量,g。

2 实验结果与讨论

2.1 含锌催化剂的成分分析和预处理

经分析检测,废锌催化剂的化学组成:w(H2O)=15.8%、w(ZnO)=48.3%、w(NiO)=3.1%、玻璃化废料等。由于废料含水量大且呈泥状,需进行预处理。先置于恒温箱中120℃下烘干,再碾磨得到锌灰,送振动筛(振幅为10 mm,时间为10 min),结果见表1。

表1 锌灰粒径分布

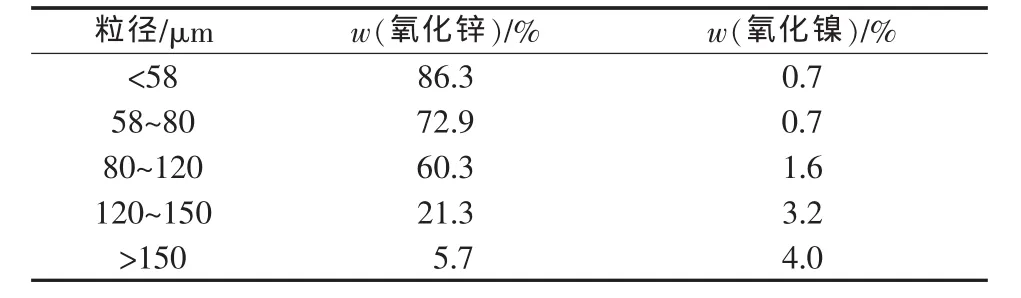

表2为不同粒径的锌灰中氧化锌和氧化镍的质量分数。从表2可以看出,随着锌灰粒径减小,氧化锌的质量分数逐渐增大。这是由于废锌催化剂经干燥、碾磨后开始破裂、细化,其所含的玻璃化废料的粒径要大的多,而锌易碾碎。经筛分,玻璃化材料主要分布在粒径大的颗粒中,氧化锌主要分布在粒径小的颗粒中。

表2 不同粒径的锌灰成分

2.2 浸取反应

实验方案参见文献[3]。以锌高浸取率和镍低残存率为目标函数,实验研究了锌灰粒度、氯化铵浓度等因素对锌浸出率和镍残存率的影响。

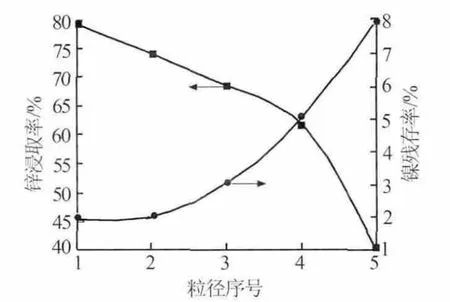

2.2.1 锌灰粒度对浸取反应的影响

在反应温度为 40 ℃、反应时间为 1 h、n(Zn2+)∶n(NH4+)=1∶2、氯化铵质量分数为 14%的条件下,考察了锌灰粒径对锌浸出率和镍残存率的影响,如图1 所示(图中粒径序号 1、2、3、4、5 分别对应<58、58~80、80~120、130~150、>150 μm)。 由图 1 可见,废锌粒径越小,锌浸取率越高。这是因为废锌粒径小,比表面积大,使扩散阻力变小,氯化铵溶液与废锌的接触面积增大,反应速率加快;另一方面,废锌粒径小,而ZnO含量高,均可使锌浸取率增大。当粒度小于80 μm时,浸出率随粒径变小快速增大;粒度大于80 μm后,曲线平缓些;当粒度小于58 μm时,锌浸出率为78.8%。由图1还可见,废锌粒径越小,废锌中的镍含量越低,这是由于在原料中镍被一些玻璃化的材料包围,经磨碎后,镍更多地存在于大粒径的颗粒中。当废锌粒径为58~80 μm时镍的质量分数只有0.7%。废锌粒径越小,锌灰中的镍含量越低,溶液中镍残存率更低。废锌粒径为58~80 μm时,溶液中镍残存率为2.1%,达到了非常好的镍处理效果。

图1 废锌粒径大小对锌浸出率和镍残存率的影响

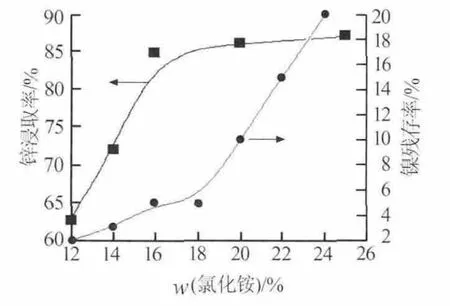

2.2.2 氯化铵浓度对浸取反应的影响

氯化铵溶于水形成水溶液,与加入的废锌催化剂反应,氯化铵的浓度会直接影响锌的浸出率。在浸出温度为 50 ℃、反应时间为 1 h、n(Zn2+)∶n(NH4+)=1∶2、废锌粒径为58~80 μm的条件下,考察了氯化铵浓度对料浆过滤性能和锌浸出率的影响,如图2所示。由图2可见,随着氯化铵浓度的增大,锌的浸取率逐渐增大。这是因为氯化铵浓度高,单位体积内氯离子个数多,与Zn2+接触机会增多,反应速率增大。当氯化铵质量分数大于17%后,锌浸出率>85%,且趋于平缓。此外,随着氯化铵浓度增加,溶液的黏度也增大,加入的废锌催化剂使溶液黏稠,抑制了锌的浸出;当氯化铵质量分数为22%时,反应液变黏稠,反应料浆的流动性减弱;而反应过程中的氨气夹带着水蒸气不断逸出,也增加了溶液的黏度,从而影响反应进行。由图2还可以看出,随着氯化铵浓度的增大,氯化铵与镍反应使镍的残存率增加。当氯化铵质量分数大于18%后,镍残存率上升速度加快。从浸取率和流动性等方面考虑,选择适宜的氯化铵质量分数为17%。

图2 氯化铵浓度对锌浸出率和镍残存率的影响

浸取反应液的典型数据:w(氯化锌)=12.1%、w(氯化镍)=0.03%。氯化镍在浸取液中的含量很低,避免了后续的净化过程。实验证实了氯化铵溶液作为浸取剂的优势,锌浸取率高,镍浸出率低。此外,根据文献[5]确定其他适宜的浸取条件:反应温度为60 ℃、反应时间为 2 h、n(Zn2+)∶n(NH4+)=1∶2.2。

2.3 样品前驱体分析

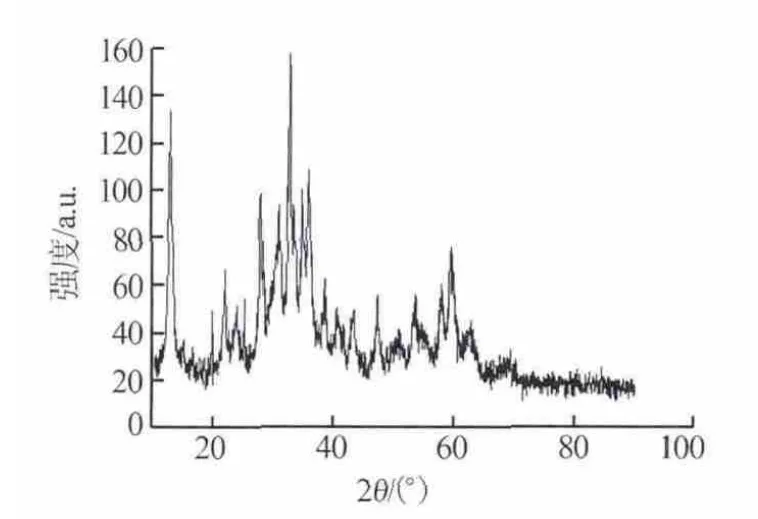

将氯化锌溶液稀释至0.1 mol/L加入反应器中,加入适量的表面活性剂十二烷基苯磺酸钠(SDBS),配制0.2 mol/L碳酸氢铵溶液,配料比n(NH4HCO3)∶n(ZnCl2)=2。搅拌条件下,加入碳酸氢铵溶液,滴加速度为3 mL/min,40℃下反应1 h;经陈化、过滤、洗涤,无水乙醇和水交替并伴以超声洗涤,70℃干燥得到氧化锌前驱体碱式碳酸锌。采用XRD对前驱体样品进行分析,结果如图3所示。将图3的XRD测试结果与标准PDF卡片对比可知,实验得到的前驱体为 Zn4CO3(OH)6·H2O。

图3 前驱体的XRD谱图

2.4 样品ZnO表征

将干燥好的样品前驱体置于坩埚中,于马弗炉内高温(450℃)灼烧2 h,使其分解。冷却后取出,得到白色或淡黄色的样品ZnO粉体。图4为氧化锌粉体的XRD谱图。由图4可见,氧化锌样品的杂质峰很少,其纯度达99.3%,粒度为63 nm。

图4 氧化锌粉体的XRD谱图

3 结语

1)铵盐浸出工艺与传统酸浸出工艺比较,降低了其他可溶性金属杂质的溶解,提高了产品的纯度。2)实验确定了氯化铵溶液浸取含锌催化剂的适宜工艺条件:废锌粒度为58~80 μm、氯化铵质量分数为17%、反应温度为 60 ℃、反应时间为 2 h、n(Zn2+)∶n(NH4+)=1∶2.2。 在此条件下,锌浸出率可达 95.2%,镍残存率仅为0.7%。3)制备得到纳米级氧化锌粉体,纯度可达99.3%。

[1]王忠,王振文.国内外锌市场状况和分析[J].矿冶,2004,13(3):61-64.

[2]张江徽,陆钟武.锌再生资源与回收途径及中国再生锌现状[J].资源科学,2007,29(3):86-93.

[3]章小明,刘晓红,陈剑军.回收锌制备氧化锌粉体的新工艺[J].云南化工,2011,38(6):50-53.