酸浸法提取粉煤灰中氧化铝溶出规律的研究*

2013-10-17孙秀君舒新前

孙秀君,舒新前

[1.唐山学院环境与化学工程系,河北唐山 063000;2.中国矿业大学(北京)化学与环境工程学院]

粉煤灰也称为飞灰,是煤炭在燃煤锅炉中燃烧后残留的固体废弃物。一般每燃烧1 t煤,可产出250~300 kg粉煤灰[1]。中国是以煤炭为主要能源的国家,目前电力的76%是由燃烧煤炭产生[2],中国每年粉煤灰排放量已超过 2×108t[3], 而且随着经济建设和电力发展速度的加快,粉煤灰的产量还将持续增加。大量粉煤灰的排放不仅占用土地,而且会造成环境污染;若排入水系会造成河流淤塞,而其中的有毒化学物质还会对人体和生物造成危害。

目前,国内外的粉煤灰主要应用在建筑[4]、建材、交通和土壤改良等方面,只有少部分用于环保[5]和化工[6-7]工业。建筑、交通等行业虽然消耗较多粉煤灰,但是粉煤灰潜在价值未能得到充分利用,经济效益不高。因此,大力开发粉煤灰的高附加值产品是今后粉煤灰资源化利用技术研究的主要方向[8]。粉煤灰中含有很多有用的物质,其中氧化铝的质量分数一般为20%~35%,最高可达50%左右,可代替铝土矿成为一种很好的氧化铝资源。国家十部委于2013年3月1日实施的《粉煤灰综合利用管理办法》中,对于发展高铝粉煤灰提取氧化铝及相关产品等粉煤灰的高附加值利用制定了一系列详细的鼓励措施,所以研究粉煤灰中提取三氧化二铝的溶出规律具有良好的实用前景。

从粉煤灰中提取氧化铝的工艺主要有酸浸法、浓碱溶出法、石灰石烧结法、电热直接还原法、气体氯化法等[9]。其中酸浸法具有投资少、能耗低、原料综合利用率高、产品附加值高等特点,是理想的粉煤灰综合利用方法。

1 样品及实验方法

1.1 实验原料及分析

实验所用高铝粉煤灰来自某燃煤电厂,其化学组成见表1。由表1分析结果可知:1)高铝粉煤灰的成分以SiO2和Al2O3为主,约占高铝粉煤灰总量的80.28%(质量分数,下同),属于 Al2O3-SiO2体系;2)高铝粉煤灰中还含有其他少量成分,如Fe2O3、CaO、MgO、K2O、Na2O、SO3及未燃尽的物质(烧失量)等;3)从化学组成看,高铝粉煤灰中SiO2与Al2O3的含量很高,大于80%,属于硅铝灰[1];但如果按照高铝粉煤灰中含钙量来划分,该原料应属于低钙粉煤灰(高钙粉煤灰中CaO质量分数的标准为8%~18%)[10]。

表1 高铝粉煤灰样品的化学组成 %

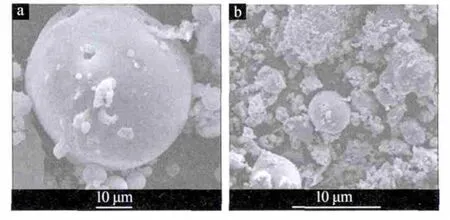

图1为高铝粉煤灰的SEM照片。由图1可见,粉煤灰中除含有大量呈针状或棒状形态的莫来石晶体外,还含有较多的呈球形的铝硅酸盐玻璃体。

图1 高铝粉煤灰的SEM照片

1.2 实验方法

将粉煤灰球磨至粒径为75 μm左右,对酸浸时间、酸浓度、助溶剂配比(氟化钠与灰的质量比,下同)、反应温度等影响因素进行考察。在液固比(mL/g,下同)为20∶1的条件下,应用较高浓度的硫酸加入适当的助溶剂对高铝粉煤灰中的莫来石和铝硅酸盐玻璃相进行酸浸,反应完全后过滤,应用国标法测定溶液中的铝含量。

2 实验结果与讨论

2.1 溶出剂的选择

传统酸浸法溶出剂为盐酸,由于Al3+很难与Cl-形成稳定的络合物,并且盐酸在较高浓度和温度下极易挥发,因此盐酸不作为首选溶出剂。溶出剂硫酸稳定性较好,且具有强氧化性和较高的反应活性,对于粉煤灰的活化具有一定的效果,能够破坏莫来石的结构从而增大铝的溶出率。综合考虑,实验选择硫酸作为溶出剂。

2.2 各因素对Al2O3溶出率的影响

2.2.1 反应温度

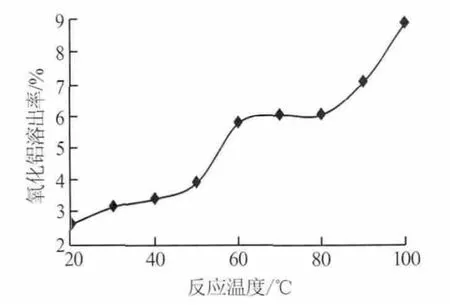

固定实验条件:H2SO4浓度为6 mol/L、助溶剂配比为0、液固比为20∶1、反应时间为2 h,考虑实验低能耗的要求,采用9个低于100℃的实验水平温度进行单因素分析,Al2O3的溶出结果见图2。由图2可见,随着反应温度的增加,氧化铝的溶出率呈增大趋势,在50~60℃和80~100℃时变化较为显著,且在100℃时仍有上升的趋势。综合考虑,实验选择适宜的反应温度为沸腾温度。

图2 氧化铝溶出率随温度的变化曲线

2.2.2 硫酸浓度

理论上分析,由于高浓度硫酸具有强氧化性,采用硫酸浸取化学反应会更激烈,浸出率会更高,并在一定程度上缩短生产周期。

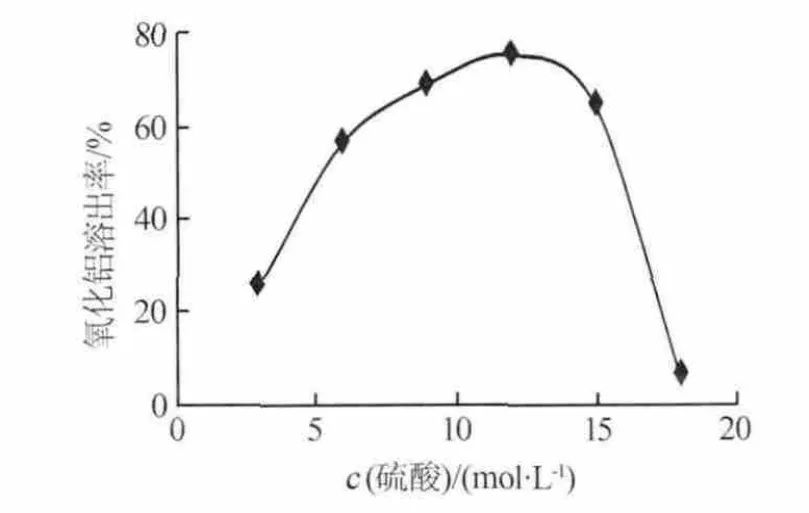

在助溶剂的配比 (助溶剂与粉煤灰质量比)为0.1、液固比为 20∶1、反应时间为 2 h、沸腾温度条件下,考察了硫酸浓度对Al2O3溶出率的影响,结果见图3。由图3可知,在硫酸浓度小于12 mol/L时,硫酸的氧化性逐渐增强,氧化铝的溶出率随硫酸浓度的增大而增大,而当硫酸浓度大于12 mol/L后,氧化铝的溶出率反而随硫酸浓度的增大而减小。当硫酸浓度增至18 mol/L时,溶液中基本上已经没有铝,这是因为硫酸浓度太大时,硫酸铝以晶体的形式存在于滤渣中,所以实验选择最佳硫酸浓度为12 mol/L。

图3 氧化铝溶出率随硫酸浓度的变化曲线

2.2.3 助溶剂配比

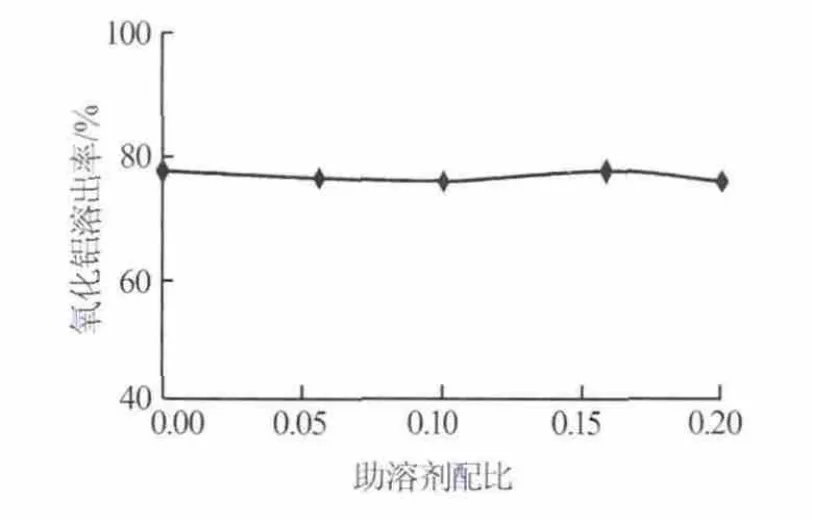

在 H2SO4浓度为 12 mol/L、液固比为 20∶1、反应时间为2 h、温度为沸腾温度的条件下,考察了助溶剂配比对Al2O3溶出率的影响,结果见图4。

图4 氧化铝溶出率随助溶剂配比的变化曲线

在用硫酸提取氧化铝的过程当中,当硫酸的浓度较低时,加入的氟化钠助溶剂可以与玻璃体中的二氧化硅反应生成氟硅化物,破坏玻璃体,从而提高Al2O3的提取率。但是随着硫酸浓度的增大,氧化性逐渐增强,较强的氧化性可以破化莫来石的结构,使得氧化铝的表面能较高,具有了很高的反应活性,从而提高了Al2O3的溶出率,并且当硫酸浓度达到12 mol/L时,硫酸的氧化性占到主导地位,此时不需再加入氟化钠助溶剂,进一步节约了成本,减少了污染。由图4可见,助溶剂配比对氧化铝溶出率的影响不大,因此实验无需加入助溶剂。

2.2.4 酸浸时间

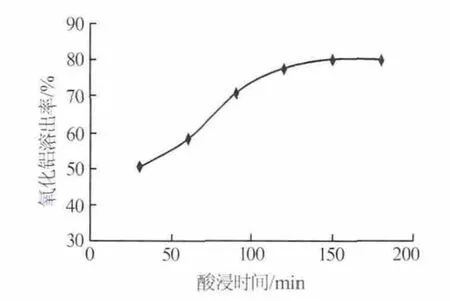

在 H2SO4浓度为 12 mol/L、液固比为 20∶1、不加入助溶剂、温度为沸腾温度条件下,考察了酸浸时间对Al2O3溶出率的影响,结果见图5。由图5可知,随着酸浸时间的增加,氧化铝的溶出率不断增大,在酸浸时间为150 min时达到最大值。继续延长酸浸时间,氧化铝溶出率变化不大。这是因为有一部分氧化铝与氧化硅形成了复合体,该复合体很难参与反应。综合考虑,实验选择适宜的酸浸时间为150 min。

图5 氧化铝溶出率随酸浸时间的变化曲线

3 结论

1)在溶出剂的选择上,选用硫酸提取电厂粉煤灰中Al2O3的效果优于盐酸,较高浓度的硫酸具有活化粉煤灰的作用。2)在硫酸浓度为12 mol/L时,由于其氧化性较强,可以不用加入助溶剂NaF,从而节约成本并减少污染。3)通过实验确定最佳工艺条件:温度为沸腾温度、H2SO4浓度为12 mol/L、无需添加助溶剂、溶出时间为150 min。在此条件下,Al2O3溶出率可达80.19%。4)本研究为粉煤灰的回收利用开辟了一条新的技术途径,真正地做到变废为宝,减少环境污染的同时提高企业的效益,具有较好的现实意义。

[1]庆承松,任升莲,宋传中.电厂粉煤灰的特征及其综合利用[J].合肥工业大学学报:自然科学版,2003,26(4):529-533.

[2]董典同,张杰,郭建民,等.利用钛白废酸从粉煤灰中提取铝的研究[J].青岛建筑工程学院学报,2003,24(3):50-52.

[3]刘转年,赵西成.粉煤灰廉价吸附剂资源化利用的现状和对策分析[J].西安建筑科技大学学报:自然科学版,2005,39 (5):690-694.

[4]Blanco F,Garcia M P,Ayala J,et al.Variation in fly ash properties with milling and acid leaching[J].Fuel,2005,84 (1):89-96.

[5]石磊.粉煤灰的综合利用现状与展望[J].再生资源研究,2006(2):41-44.

[6]刘云颖.粉煤灰提取氧化铝研究现状[J].无机盐工业,2007,39(10):16-18.

[7]余超,方荣利.精细化利用粉煤灰制备超细氧化铝[J].无机盐工业,2005,37 (12):47-49.

[8]邓寅生,徐素娟,谭俊,唐敏.粉煤灰综合利用新工艺[J].无机盐工业,2009,41(9):50-53