工业RFCC汽提段内颗粒混合情况的CFD模拟

2012-09-11刘英杰杨基和蓝兴英高金森徐春明井秀娟

刘英杰,杨基和,蓝兴英,高金森,徐春明,井秀娟

(1.常州大学石油化工学院,江苏 常州 213164;2.中国石油大学(北京)重质油国家重点实验室,北京 102249;3.中国石油股份有限公司吐哈油田公司鄯善采油厂,新疆 吐鲁番 838202)

工业RFCC汽提段内颗粒混合情况的CFD模拟

刘英杰1,杨基和1,蓝兴英2,高金森2,徐春明2,井秀娟3

(1.常州大学石油化工学院,江苏 常州 213164;2.中国石油大学(北京)重质油国家重点实验室,北京 102249;3.中国石油股份有限公司吐哈油田公司鄯善采油厂,新疆 吐鲁番 838202)

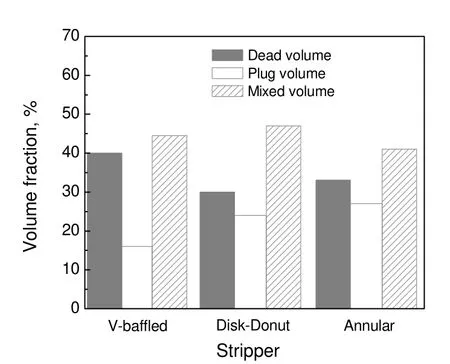

用计算流体力学方法对人字型挡板、盘环型挡板和两段环流 3种工业重油催化裂化(Resid Fluid Catalytic Cracking,RFCC)汽提段内的气固两相流动进行了模拟研究,考察了汽提段内的颗粒体积分数分布情况;结合模拟示踪技术得到了催化剂出口处颗粒的停留时间分布(RTD),通过对RTD曲线进行分析,得到了表征汽提段内颗粒混合特性的参数,平均停留时间(tm)、无因次方差(σθ2)、Peclet准数(Pe),以及死区、活塞流区和全混流区的体积分数。模拟结果表明,环流汽提段外环区和内环区间存在密度差,是催化剂环流流动的推动力。人字形挡板汽提段内的tm最小,σθ2最大,Pe值最小,同时死区体积达到了汽提段体积的40%,而活塞流区体积仅占15.8%,说明其中颗粒的返混非常剧烈,汽提效率最低。相对于盘环型挡板汽提段,两段环流汽提段内颗粒的σθ2较大,Pe较小,颗粒的整体返混程度高于盘环型挡板汽提段。但从死区模型的分析看,活塞流流动的增强有利于促进气固间的传质,死区体积增大则是由于环流流动的增强所导致的,这些都有利于提高汽提效率。两段环流汽提段内活塞流区体积为26.8%,死区体积占32.3%,都大于盘环型挡板汽提段,使环流汽提段的汽提效率更高。

重油催化裂化 汽提段 停留时间分布 汽提效率

随着催化裂化(Fluid Catalytic Cracking,FCC)进料重质化,目前炼厂普遍采用掺炼渣油或者直接重油进料的重油催化裂化(Resid Fluid Catalytic Cracking,RFCC)工艺。相对于常规FCC工艺,RFCC进料更重,黏度、沸点和残炭值都更高,导致部分重油没有完全气化、反应便随待生剂一起进入汽提段。传统的空筒型和人字型挡板汽提段内由于气固混合效果不理想,应用于RFCC过程时进入汽提段的重油不能有效汽提,已逐渐被盘环型挡板等新型汽提段所取代。为了进一步提高汽提效率,中国石油大学(北京)卢春喜等提出了新型的气—固密相环流汽提段[1],通过环流挡板使催化剂在内外环间进行环流,实现催化剂与新鲜汽提蒸汽的多次接触。中国石化扬子石油化工股份有限公司于2003年将其产量8×105t/a的RFCC装置的人字型挡板汽提段改为盘环型挡板汽提段[2],于2006年又改进为两段环流汽提段,工业应用表明[3],环流汽提段较传统汽提段具有更高的汽提效率。

汽提效率的高低取决于汽提段内气固流动和混合情况。实验中对混合特性的研究一般采用示踪方法[4],但示踪剂和流体间的相互作用等因素往往影响结果的精度。采用计算流体力学(CFD)方法进行模拟示踪实验,可以不受示踪剂性质和实验条件的约束,在正确模拟流场的基础上得到较为准确的停留时间分布(RTD)曲线[5]。结合一定的混合模型对RTD曲线进行分析,能够得到平均停留时间、Peclet准数等表征混合的参数。此外,采用死区模型对RTD曲线进行分析,得到死区、活塞流区和全混流区所占的体积分数,也可以表征反应器内的混合情况[6,7]。

本研究采用CFD方法对人字型挡板(V-Baffled)、盘环型挡板(Disk-Donut)和两段环流(Annular)汽提段3种工业RFCC汽提段内的气固两相流动及混合情况进行模拟研究,考察3种汽提段内颗粒的平均停留时间(tm)、无因次方差(σθ2)、Peclet准数(Pe)、以及死区、活塞流区和全混流区体积,对比了3种汽提段内的颗粒混合情况,指出了两段环流汽提段提高汽提效率的内在原因,为环流汽提段的进一步优化提供指导。

1 数学模型

1.1 流动模型

模拟气固流动时采用的控制方程组和主要的封闭方程如下:

1.2 RTD模型

采用模拟示踪的方法得到汽提段出口处催化剂的RTD曲线,当流场稳定后(t=30 s),在催化剂入口加入一股与催化剂性质完全相同的示踪剂,加入时间为0.01 s,加入量占催化剂质量的50%。同时,记录不同时间催化剂出口处的示踪剂浓度c(t),得到RTD曲线,记录时间间隔为0.01 s。采用轴向扩散模型对RTD曲线进行分析,得到定量表征混合情况的参数。

示踪剂的控制方程

RTD函数E(t)

平均停留时间tm

无因次时间θ

无因次RTD函数E(θ)

1.3 死区模型

死区模型通过对RTD曲线进行分析,将曲线特征值与流体流动的活塞流区(Vpv)、全混流区(Vmv)和死区(Vdv)所占的体积分数相关联[9,10]。活塞流区体积的增大有利于加强流体的横向混合,全混流区体积的增大会增强纵向返混,而死区体积则表示流体只在一个地方旋转而无法流出[7]。计算公式如下

2 物理模型和工况

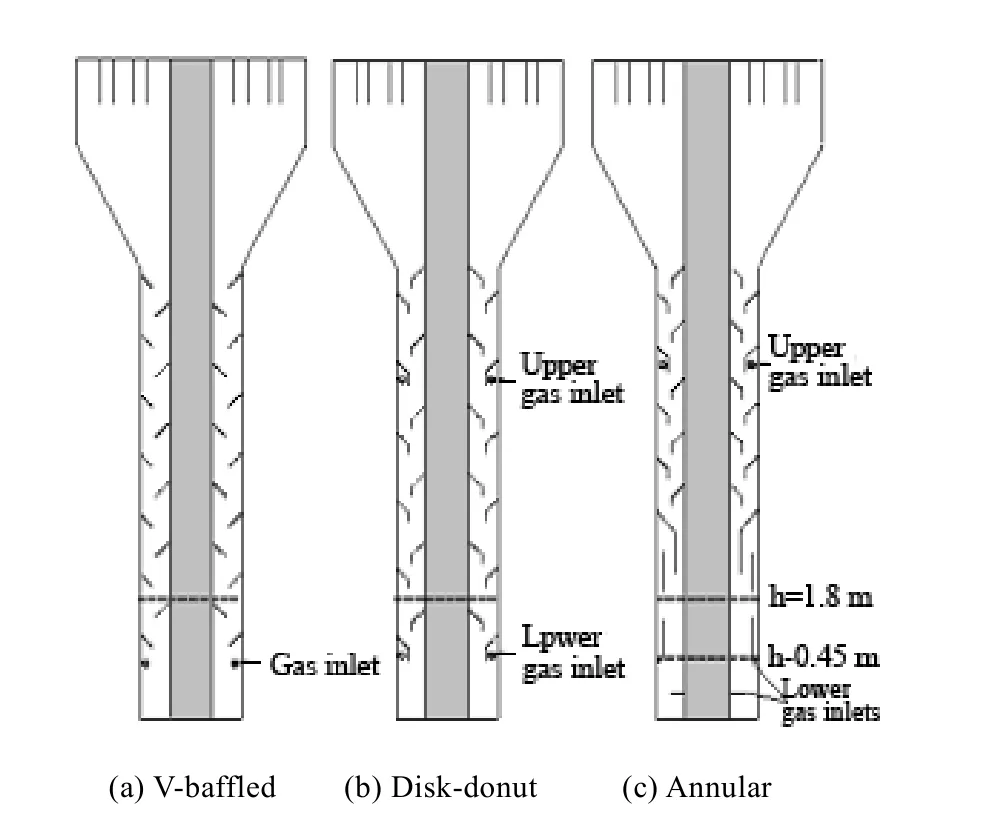

物理模型为扬子石化 RFCC装置先后采用的人字型挡板、盘环型挡板和两段环流汽提段。3种汽提段结构,以及内构件和蒸汽入口分布见图1。

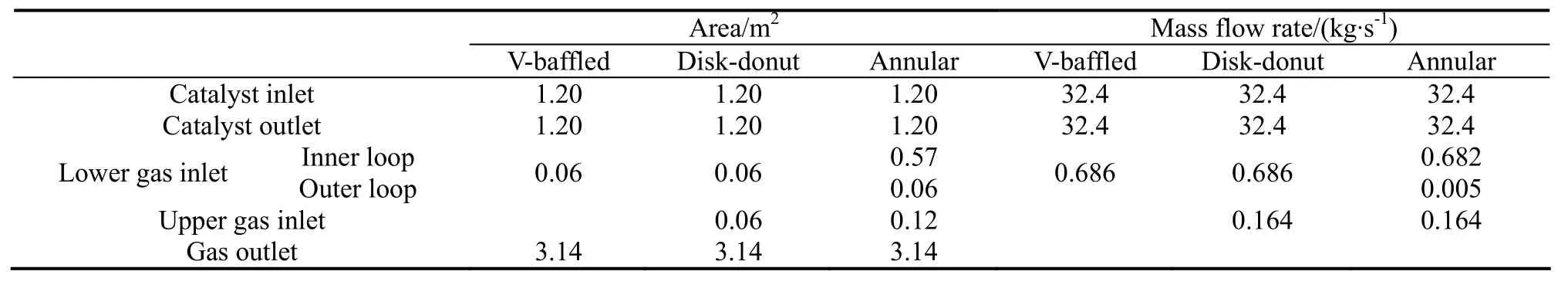

模拟中,气相为空气,密度1.225 kg/m3,固相为FCC催化剂,颗粒直径58 μm,颗粒密度1 500 kg/m3,催化剂藏量15 000 kg。操作工况见表1。人字型挡板汽提段采用一段汽提,盘环型挡板和两段环流汽提段为两段汽提。催化剂和气体入口为速度入口,颗粒出口为速度出口,气体出口采取充分发展的流动条件,壁面采取无滑移壁面条件。模拟时间步长0.001 s,模拟稳态流场所用时间为30 s。

图1 3种汽提段结构Fig.1 Structures of the three strippers

表1 操作工况Table 1 Operating conditions

3 结果与讨论

扬子石化应用的3种汽提段内焦炭上的平均氢含量较低,人字型挡板0.126,盘环型挡板0.098,两段环流0.076[2],这说明汽提段结构的改进对于提高汽提效率的效果,下面将从汽提段内的流动和混合情况分析环流汽提段改进汽提效率的原因。

3.1 颗粒体积分数分布

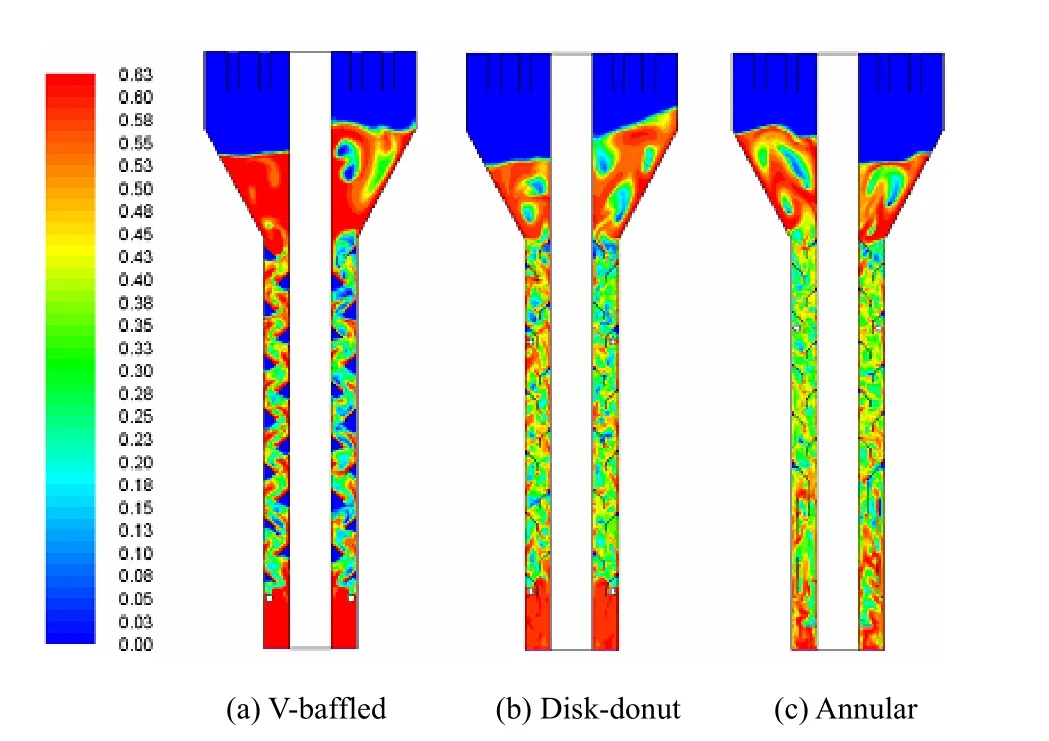

3种汽提段内的颗粒体积分数分布图见图2。人字型挡板汽提段内挡板下方存在流动死区,气体和催化剂沿“Z”字型运动,汽提空间的利用率较低,同时蒸汽流量小于另外两种汽提段,都导致其汽提效率较低。环流汽提段与盘环型汽提段上部结构一致,都有10层盘环型挡板,因此颗粒体积分数分布较为相似,而环流汽提段底部由两段环流挡板代替了盘环型挡板汽提段内的2层盘环型挡板,因此颗粒体积分数分布有所不同,尤其是环流汽提段底部蒸汽入口位置较低,使底部汽提空间的利用率高于另外两种汽提段,这无疑有利于提高汽提效率。从少而外环颗粒较多,尤其是第二段环流的外环区,从图中还可看出,环流汽提段底部环流段内环颗粒较颗粒体积分数很高,几乎没有气泡。

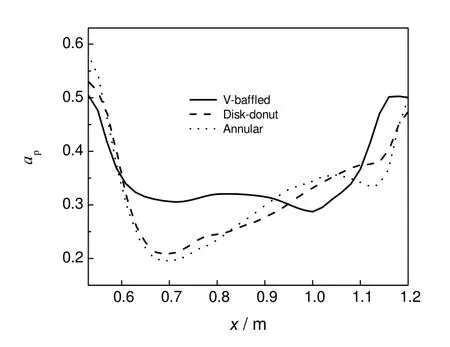

图3为轴向高度为1.8 m处颗粒体积分数的径向分布,此处在3种汽提段内都为无挡板区域,监测位置如图1中虚线所示。由图可见,3种汽提段内的床层密度都呈现中间低两边高的趋势,体现了鼓泡床的环核流动特征。所监测高度上人字型挡板和盘环型挡板汽提段内的颗粒体积分数比较相似,受到上下挡板的影响,床层中部αs的最小值都向左侧移动。

环流汽提段内环流区的内环为气体的上行区域,密度较低,外环为催化剂的下行区域,密度较高。在第二段环流的外环区底部,一部分催化剂流出汽提段,一部分在外环和内环密度差的作用下进入内环区域,在底部汽提蒸汽的作用下向上运动实现环流。如果外环区域的气速过高,导致床层密度过低,难以促使外环催化剂向内环的流动,无法实现环流,因此外环和内环区存在密度差是实现环流流动的关键。

图2 不同汽提段内颗粒体积分数分布Fig.2 Instantaneous solid volume fractions in three strippers

图3 颗粒体积分数径向分布Fig.3 Radial distributions of solid volume fraction

图4 环流段颗粒体积分数径向分布Fig.4 Radial distributions of solid volume fraction in the annular section

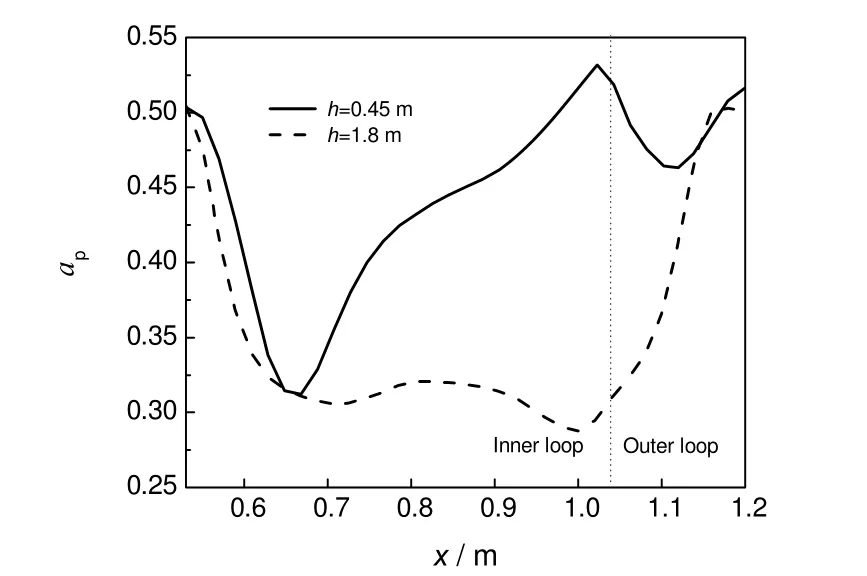

图4考察了环流汽提段内第一段环流下部(h=1.8 m)和第二段环流下部(h=0.45 m)区域颗粒体积分数的径向分布。由图可见,第一段和第二段环流下部的外环区(x>1.04 m)颗粒体积分数均高于内环区。其中,第一段环流下部(h=0.45 m)外环和内环区平均颗粒体积分数分别为0.43和0.33,第二段环流下部(h=1.8 m)外环和内环区平均颗粒体积分数分别为0.49和0.43。

颗粒体积分数的径向分布表明,环流汽提段内第一段和第二段环流的外环区和内环区底部都存在密度差,能促进颗粒由外环区向内环区流动。

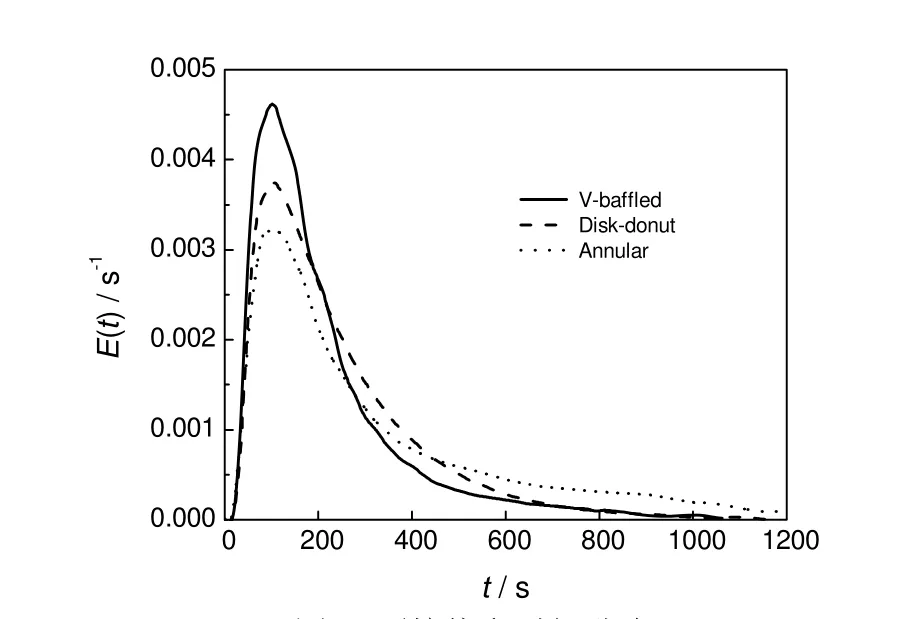

3.2 颗粒的RTD分布

模拟得到的催化剂出口处颗粒的RTD分布曲线见图5。3种汽提段内颗粒的RTD都呈现带拖尾的单峰分布,人字型挡板汽提段内颗粒RTD的拖尾最长,在时间为1 200 s时仍有示踪剂流出床层,说明其中的返混非常强烈。盘环型汽提段和环流汽提段内颗粒RTD的拖尾时间相当,在1 000 s时示踪剂已完全流出汽提段,都小于人字型汽提段。但环流汽提段内颗粒RTD的峰值更高,峰更窄,拖尾处示踪剂浓度更低。

图5 颗粒停留时间分布Fig.5 Residence time distributions of solids

图6 3种汽提段内的死区、活塞流区及全混流区体积分数Fig.6 Vdv, Vpvand Vmvin the three strippers

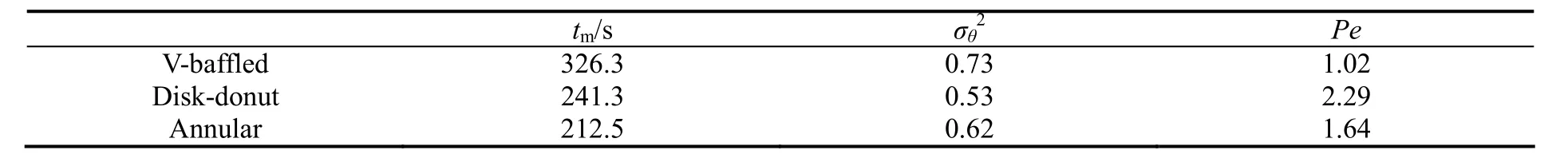

3.3 颗粒返混

为了定量分析不同汽提段内颗粒的返混情况,由RTD曲线计算得到了颗粒的平均停留时间tm、无因次方差σθ2以及Pe,见表2。人字型挡板汽提段内颗粒的tm最长,σθ2最大,Pe最小,说明其中颗粒的返混情况最为严重。相对于盘环型挡板汽提段,环流汽提段中虽然颗粒的tm较短,但σθ2较大,Pe较小,说明环流汽提段的整体返混程度高于盘环型挡板汽提段。而工业应用中环流汽提段汽提效率更高,表明采用tm、σθ2和Pe等反映整体返混情况的参数不足以衡量环流汽提段汽提效率的高低。

表2 3种汽提段内颗粒的tm,σθ2以及PeTable 2 tm, σθ2and Pe in three strippers

3.4 死区、活塞流区及全混流区分布

己酮3种汽提段内颗粒流动的死区体积、活塞流区体积以及全混流区体积所占的体积分数见图6。人字型挡板汽提段内催化剂流动的死区体积达到了汽提段体积的40%,活塞流区体积只占15.8%,结合图2也可以看出,人字型挡板汽提段内挡板下方区域存在着较大的流动死区,因此人字型挡板汽提段汽提效率最低。盘环型挡板汽提段内的活塞流区体积占反应器体积的23.6%,而环流汽提段内活塞流区体积为26.8%,大于盘环型挡板汽提段,活塞流流动的增强无疑有利于促进气固间的传质,提高汽提效率。

盘环型挡板和环流汽提段内的死区体积分别为29.6%和32.3%,环流汽提段内的死区体积稍大。对于传统汽提段,死区体积越大,返混的颗粒越多,对气固传质越不利。但环流汽提段的作用机理是在汽提段的底部形成催化剂的环流流动,由于汽提段内气固逆流接触,发生返混的颗粒为向上运动的颗粒,其死区体积越大,说明在底部向上运动,进行环流的颗粒越多,这部分环流的颗粒不断与底部的新鲜汽提蒸汽接触,反而有利于提高传质效率。因此在环流汽提段内,死区体积的增大对提高汽提效率是一个促进因素。环流汽提段内的活塞流和死区体积较大,说明活塞流流动和环流流动得到了强化,都有利于提高汽提效率。

4 结 论

采用CFD方法对人字型挡板、盘环型挡板以及环流3种结构的工业汽提段内的气固流动情况和颗粒混合状态进行了模拟研究,结果表明:

a)环流汽提段的外环区的颗粒向下运动而内环区颗粒向上运动,外环区和内环区之间存在密度差,使得催化剂在环流段底部由外环进入内环形成环流流动。

b)人字型挡板汽提段内颗粒的返混较为剧烈,死区体积较大,活塞流区体积较小,故汽提效率较低。

c)环流汽提段内颗粒的返混程度高于盘环型挡板汽提段,但环流汽提段内的活塞流区和死区体积分数较大,表明其中的活塞流流动和环流流动得到了强化,使环流汽提段具有更高的汽提效率。

d)采用 tm、σθ2和 Pe等反映整体返混情况的参数不足以衡量环流汽提段汽提效率的高低,而结合死区、活塞流区及全混流区所占的体积分数,能够更深入地分析环流结构对汽提效率的影响。

[1] 卢春喜, 刘梦溪, 时铭显. 一种高效再生催化剂汽提设备: 中国, 00259076.X [P]. 2000-11-10.

[2] 许可为. 催化裂化装置采用CSC快分技术的改造 [J]. 炼油技术与工程, 2005, 35(5):11-13.Xu Kewei. Revamping of FCC unit with CSC rapid-separation technology [J]. Petroleum Refinery Engineering, 2005, 35(5):11-13.

[3] 李 鹏. 催化裂化新型汽提器技术研究及工业应用 [M]. 北京:中国石油大学(北京), 2008:77-88.

[4] 刘会娥, 杨艳辉, 魏 飞, 等. 内构件对于提升管中颗粒混合行为的影响 [J]. 化学反应工程与工艺, 2002, 18(2):109-114.Liu Hui'e, Yang Yanhui, Wei Fei. Solids mixing behavior in riser with internals [J]. Chemical Reaction Engineering and Technology, 2002,18(2):109-114.

[5] Choi B S, Wan B, Philyaw S, et al. Residence time distributions in a stirred tank:comparison of CFD predictions with experiment [J]. Industrial and Engineering Chemistry Research, 2004, 43(20):6548-6556.

[6] Andreux R, Petit G, Hemati M, et al. Hydrodynamic and solid residence time distribution in a circulating fluidized bed:experimental and 3Dcomputational study [J]. Chemical Engineering Processing, 2008, 47(3):463-473.

[7] 刘英杰, 蓝兴英, 徐春明, 等. 催化裂化汽提段内颗粒停留时间分布的数值模拟 [J]. 石油化工, 2010, 39(11):1215-1220.Liu Yingjie, Lan Xingying, Xu Chunming, et al. Numerical simulation of solid residence time distribution in fluid catalytic cracking strippers[J].Petrochemical Technology, 2010, 39(11):1215-1220.

[8] Gao J S, Chang J, Lan X Y, et al. CFD modeling of mass transfer and stripping efficiency in FCCU strippers [J]. American Institute of Chemical Engineers, 2008, 54(5):1164-1177.

[9] Mazumdar D, Guthrie R I L. The physical and mathematical modelling of continuous casting tundish systems [J]. Iron and Steel Institute of Japan International, 1999, 39(6):524-547.

[10] Sahai Y, Emi T. Melt flow characterization in continuous casting tundishes [J]. Iron and Steel Institute of Japan International, 1996,36(6):667-672.

CFD Simulation of Solid Residence Time Distribution in Industrial RFCC Strippers

Liu Yingjie1, Yang Jihe1, Lan Xingying2, Gao Jinsen2, Xu Chunming2, Jing Xiujuan3

(1. School of Petrochemical Engineering, Changzhou University, Changzhou 213164, Jiangsu, China;2.State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102249, China;3.Qishan Oil Production Factory, Tuha Oilfield Company, China National Petroleum Corporation, Turban 838202, Xinjiang, China)

Flow behaviors in the V-baffled, Disk-donut and two-stage annular industrial resid fluid catalytic cracking (RFCC) strippers were investigated by using computational fluid dynamics (CFD) method. The volume fraction distribution and the residence time distributions (RTD) of catalysts were obtained at the outlet in the way of coupling the tracer technology. The parameters indicating mixing characteristics, i.e., mean residence time tm,dimensionless variance σθ2, and Peclet number were analyzed, and the fractions of dead, plug and well-mixed volumes were obtained. The results show that the density difference between the outer and inner loop in the annular stripper is the driving force for catalysts’ annular flow. The V-baffled stripper possesses the smallest tmand Pe, and the biggest σθ2. Meanwhile, the dead volume fraction in the V-baffled stripper is about 40% while the plug volume fraction is only 15.8%. All above demonstrate the serious back-mixing and low stripping efficiency in the V-baffled stripper. Compared to the disk-donut stripper, the two-stage annular stripper exhibits bigger σθ2and smaller Pe, standing for stronger overall back-mixing. In terms of the dead volume model, however, the plug and the dead volumes are respectively 26.8% and 32.3% in the two-stage annular stripper, higher than that in the disk-donut stripper and causing a higher stripping efficiency.

fluid catalytic cracking; stripper; residence time distributions; stripping efficiency

TQ018

A

1001—7631 ( 2012) 03—0213—07

2012-04-20;

2012-05-20。

刘英杰(1982-),女,讲师;杨基和(1955-),女,教授,通讯联系人。E-mail: yangjihe@cczu.edu.cn。

常州大学科研启动基金(ZMF1102076)。