1235铝合金冷加工过程中组织演变

2024-05-11余党会王生宁刘建兴

余党会,王生宁,刘建兴

(酒钢集团甘肃东兴铝业有限公司铝业研究院,甘肃 嘉峪关 735100)

1 前 言

铝箔具有质轻、密闭、包覆性好、无毒和防潮等一系列优点,因而在国民经济及人们日常生活中得到广泛的应用[1],近些年来我国铝箔加工业在装机水平、生产能力、产品质量等方面都有大幅度提升[2],铝箔加工企业规模扩大,生产成本降低,使铝箔的应用领域不断扩展。

在铝箔加工过程中,第二相粒子的数量、尺寸和分布对产品的组织和性能有重要的影响,细小弥散的第二相粒子可钉扎位错和晶界,抑制再结晶的发生,提高材料的强度和韧性[3];在轧制过程中,当成品的厚度小于或接近其中第二相粒子尺寸时,便易在粗大第二相粒子处产生针孔,甚至导致断带[4]。目前国内生产双零铝箔坯料主要以1235和8079铝合金为原料,普遍采用铸轧工艺生产,1235合金中Fe和Si是其主要的杂质元素,也是形成第二相化合物的主要元素,对后续铝箔质量也有很大的影响。因此研究Fe,Si等杂质元素形成的第二相粒子在1235铸轧板及后续加工过程中的第二相分布及成分组成对改善和提高铝箔的组织性能具有十分重要的意义。

2 实验材料与方法

实验选取某企业利用电解原铝液直接铸轧生产的7.0 mm×1400 mm规格的1235铝合金双零箔坯料,成分如表1所示。试样分别取自铸轧样板、经冷轧一道次加工至3.8 mm的铝箔、3.8 mm铝箔均匀化退火后及分别加工至1.8,0.9,0.5 mm的铝箔,试样尺寸15 mm×15 mm。采用LEICA DMI3000倒置金相显微镜对组织中的析出相进行观察,利用ImageJ金相处理软件对组织中的析出相尺寸进行统计分析。并结合XRD图谱对第二相化合物的组分进行分析观察。

表1 实验用1235铝合金坯料化学成分

3 结果分析与讨论

3.1 铸轧坯料在加工过程中第二相变化情况

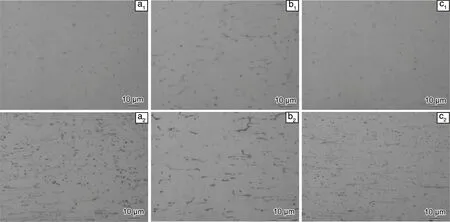

图1为铸轧坯料经过一道次轧制(加工率45.7%)后3.8 mm厚、未退火的铝箔坯料纵截面的金相显微组织照片。研究表明[5],铸轧坯料组织中主要存在的是Al-Fe-Si三元化合物,在6~7 mm厚的铸轧板中的第二相粒子是形貌较为规则的块状结构,随着轧制过程的进行,板坯的厚度减小,第二相会向条状结构转变,并在其周围聚集很多尺寸相当细小(20~30 μm)的颗粒。由图1可看出,3.8 mm厚铝箔组织的第二相粒子密度显然高于7.0 mm厚铸轧态样品的,中层絮状或者骨骼状的第二相受到冷加工过程挤压破碎后呈连续或断开的流线形。冷轧过程中,第二相受到剪切应力的作用而被逐渐拉长,形成长条状的粒子。

图1 铸轧坯料(上)及经冷轧加工率45.7%冷轧后铝箔(下)的纵截面金相组织照片:(a1,a2) 上表层,(b1,b2)中心层,(c1,c2)下表层Fig.1 Metallographs of longitudinal section of as-casted 1235 aluminum alloy billet (upper) and after cold rolling with 45.7% deformation amount (lower):(a1,a2) surface layer,(b1,b2) centre layer,(c1,c2) bottom layer

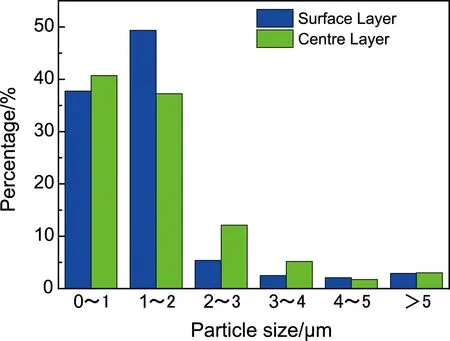

利用ImageJ处理软件对铸轧坯料及经45.7%加工率冷加工后的试样的第二相尺寸进行了统计,结果如图2所示。结合图2看出,7.0 mm厚铸轧坯料表层组织中析出相尺寸主要集中在0~1 μm和1~2 μm这2个区间,中心层组织中析出相尺寸主要集中在1~2 μm和>5 μm这2个区间,这与铸轧生产过程中非平衡凝固特点相吻合。经45.7%加工率冷加工至3.8 mm后,坯料表层组织中析出相尺寸主要集中在1~2 μm和2~3 μm这2个区间,中心层组织中析出相尺寸主要集中在>5 μm区间。铸轧坯料经直接冷轧处理后第二相有一定程度的长大和聚集,说明冷轧过程对非平衡析出相破碎效果不明显,而析出相聚集效果相对明显。

图2 铸轧坯料(a)及经冷轧加工率45.7%冷轧后铝箔(b)的第二相尺寸分布Fig.2 Size distribution of the second phase of as-casted 1235 aluminum alloy billet (a) and after cold rolling with 45.7% deformation amount (b)

3.2 均匀化退火后第二相变化情况

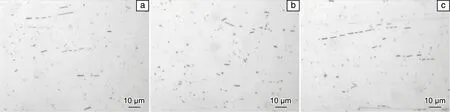

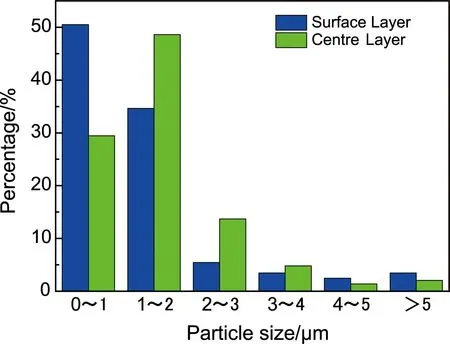

图3为3.8 mm厚铝箔坯料均匀化退火后纵截面金相显微组织照片,铝箔组织经高温快速升温均匀化退火后连续或断开的流线形第二相消失,并出现了针状的第二相,其尺寸分布变化情况如图4所示。结合图3和图4可以看出,3.8 mm厚铝箔经高温均匀化退火后的表层和中心部位组织中析出相尺寸进一步减小,主要集中在0~1 μm和1~2 μm这2个区间,尺寸>5 μm的析出相大幅减小,且部分第二相长大变为针状。说明3.8 mm厚铝箔经高温均匀化退火后,铸轧坯料“遗传”的非平衡析出相发生了溶解和均匀化扩散,而受高温环境的影响部分析出相形貌发生了变化,长大为针状相。相关研究也表明[6],大变形量冷轧加工后,冷轧板中的位错密度更高,均匀化退火时位错可以为Fe,Si等原子的扩散提供通道,促使原子扩散,有利于形成更细小的第二相。

图3 以冷轧加工率45.7%冷轧后铝箔均匀化退火后纵截面金相组织照片:(a) 上表层,(b)中心层,(c)下表层Fig.3 Metallographs of longitudinal section of 1235 aluminum alloy cold rolled foil with 45.7% cold working amount after homogenization annealing:(a) surface layer,(b) centre layer,(c) bottom layer

图4 以冷轧加工率45.7%冷轧后的铝箔均匀化退火后的第二相尺寸分布Fig.4 Size distribution of the second phase of 1235 aluminum alloy cold rolled foil with 45.7% cold working amount after homogenization annealing

为进一步研究3.8 mm厚铝箔坯料组织经高温均匀化退火后第二相化合物组分的变化,对退火前后试样进行XRD分析,结果如图5所示。结果显示,1235合金坯料冷轧后所获铝箔在均匀化退火前后基本为Al基体和微量的Fe4.23Al12.02Si0.75第二相,即θ相(FeAl3),占比为0.68%。已有相关研究认为[7],随着轧制的进行,颗粒状第二相受挤压聚集后的宏观形貌更趋向于纤维状和丝状,颗粒状的θ相和α-AlFeSi 相居多,而棒状或针状的θ相则较少;经过均匀化退火处理之后,颗粒状的θ相发生均匀化扩散,而少部分会发生长大变成针状。图5所示的XRD图谱也说明退火未改变第二相的属性,只是在一定程度上改变了相的尺寸。

图5 以冷轧加工率45.7%冷轧后的铝箔均匀化退火前(a)、后(b)的XRD图谱Fig.5 XRD patterns of 1235 aluminum alloy cold rolled foil with 45.7% cold working amount before (a) and after (b) homogenization annealing

3.3 均匀化退火后冷加工过程各道次第二相变化情况

将3.8 mm厚铝箔均匀化退火后经一道次冷轧至1.8 mm厚,其微观组织和第二相尺寸、分布如图6所示,可以看出,针状相发生了明显的“折断”,说明较大的针状相有较大“脆性”。并对比图4和图7的第二相尺寸分布柱状图可知,均匀化退火后的坯料经冷加工过程表层组织析出相破碎效果明显,尺寸在0~1 μm区间的第二相增多,而尺寸在1~2 μm区间的第二相减少;但是尺寸>5 μm的析出相并未减少,而是稍微有增长趋势,说明针状第二相虽发生了破碎,但破碎后的尺寸仍在>5 μm范围内(主要集中在5~9 μm范围内)。中心部位尺寸在1~2 μm区间的第二相增多,而尺寸在0~1 μm区间的第二相减少,应是轧制过程中铝箔在厚度方向受到挤压使第二相发生聚集的缘故;尺寸>5 μm的析出相(主要集中在5~9 μm范围内)数量变化不是很明显。

图6 均匀化退火后的3.8 mm厚铝箔冷轧至1.8 mm的箔材纵截面金相组织照片:(a) 上表层,(b)中心层,(c)下表层Fig.6 Metallographs of longitudinal section of cold rolled foil with 1.8 mm thickness from homogenization annealed foil with 3.8 mm thickness:(a) surface layer,(b) centre layer,(c) bottom layer

图7 均匀化退火后的3.8 mm厚铝箔冷轧至1.8 mm的箔材第二相尺寸分布Fig.7 Size distribution of the second phase of cold rolled foil with 1.8 mm thickness from homogenization annealed foil with 3.8 mm thickness

将3.8 mm厚铝箔均匀化退火后经两道次冷轧至0.9 mm及三道次冷轧至0.5 mm,分别截取样品对其纵截面进行组织观察(图8),并统计其第二相尺寸分布(结果如图9)。

图8 均匀化退火后的3.8 mm厚铝箔冷轧至0.9 mm的箔材(上)和冷轧至0.5 mm的箔材(下)的纵截面金相组织照片:(a1,a2) 上表层,(b1,b2)中心层,(c1,c2)下表层Fig.8 Metallographs of longitudinal section of cold rolled foils with 0.9 mm thickness (upper) and 0.5 mm thickness (lower) from homogenization annealed foil with 3.8 mm thickness:(a1,a2) surface layer,(b1,b2) centre layer,(c1,c2) bottom layer

图9 均匀化退火后的3.8 mm厚铝箔冷轧至0.9 mm的箔材(a)和0.5 mm的箔材(b)第二相尺寸分布Fig.9 Size distributions of the second phase of cold rolled foils with 0.9 mm thickness (a) and 0.5 mm thickness (b) from homogenization annealed foil with 3.8 mm thickness

由图8可看出,1.8 mm厚铝箔坯料经进一步冷加工后,针状相有一定的破碎减小,但不太明显,说明针状第二相虽有“脆性”,但在一定的尺寸范围内很难再被破碎,其尺寸分布情况如图9所示。图9显示,坯料组织中尺寸处于0~1 μm和1~2 μm区间的第二相增多,且随着坯料的逐渐减薄,上表层与中心层的第二相尺寸趋于一致;尺寸>5 μm的第二相(主要集中在5~8 μm范围内)数量几乎再无明显变化。说明随着累积冷加工率的增加,颗粒状的第二相进一步被破碎,但针状相被破碎至5~8 μm范围内以后再很难被进一步破碎,验证了针状第二相“硬而脆”的特性。

4 结 论

(1)对铸轧坯料直接进行冷加工,对非平衡析出相破碎效果不明显,而在冷加工过程中挤压作用对第二相的聚集效果相对明显。

(2)铸轧坯料经冷加工所获3.8 mm厚铝箔坯料经高温均匀化退火后,铸轧坯料“遗传”的非平衡析出相发生了溶解和均匀化扩散,而在高温下部分θ析出相(FeAl3)形貌发生了变化,长大为针状相,即均匀化退火未改变第二相的属性,只是在一定程度上改变了相的尺寸。

(3)将高温均匀化退火后铝箔经一道次冷轧轧至1.8 mm厚,其针状相发生了明显的“折断”,但在随后的冷加工过程中,针状相被破碎至5~8 μm范围内后再很难被进一步破碎,验证了针状第二相“硬而脆”的特性。进而说明在退火过程中控制尺寸>5 μm的第二相的数量的重要性。