冷喷涂技术在材料制备领域的研究进展

2024-05-11彭云辉崔新宇熊天英王吉强

彭云辉,崔新宇,熊天英,王吉强

(中国科学院金属研究所 师昌绪先进材料创新中心,辽宁 沈阳 110000)

1 前 言

随着科技的迅速发展,各行各业对零部件的精细化程度要求越来越高,传统的锻造成型技术已不能够满足生活生产的需求,高性能复杂结构零件的制备和修复成为了亟待解决的难题。增材制造(additive manufacturing,AM),也被称为3D打印技术,是一种融合了数控和材料工程的制备技术,为上述问题提供了一种解决思路。目前,应用较为广泛的增材制造技术主要包括激光熔覆[1-3]、电弧焊[4-6]、热喷涂成型[7]等,这些技术在构件的修复和制造领域取得了较大的进展。然而,上述手段是通过高的热输入将原料熔化后凝固成型,在修复和制备材料的过程中容易在界面处或沉积层中产生热缺陷,影响构件质量,在温度敏感材料(Fe、Ni等)、相变敏感材料(多元合金)以及氧化敏感材料(Cu、Al、Mg及其合金等)的修复和制备领域存在诸多限制。冷喷涂技术(cold spray,CS)又称冷气动力喷涂技术,是一种新兴的增材制造和涂层制备技术,最初是由前苏联新西伯利亚理论与应用力学研究所的科研人员在20世纪80年代中期的一次风洞实验中发现[8]。冷喷涂通过高速加热气体带动金属粉末颗粒加速至300~1200 m/s,撞击基板或沉积层,在碰撞过程中粉末颗粒发生严重的塑性变形,与基体或沉积层产生结合而实现材料的沉积[9,10]。与激光熔覆、电弧焊和热喷涂工艺相比,冷喷涂在修复和材料制备过程中粉末原料不会发生熔化、相变和氧化等过程,被广泛应用于包括航空航天、汽车、运输、石化、矿物和金属加工、医用材料、电子、船舶、陶瓷和玻璃制造等在内的诸多领域。

2 冷喷涂在材料制备领域的优势

冷喷涂作为一种固态沉积技术,与其它增材制造技术相比最大的区别是,冷喷涂过程中材料沉积主要依赖于粉末颗粒足够大的冲击能,使粉末颗粒发生塑性变形,在远低于材料熔点的条件下实现固体颗粒的相互结合[11-14]。这一特点为冷喷涂带来了许多独一无二的优势。

2.1 相可控沉积

一般来讲,材料的性能由其化学组成和内部组织结构所决定。对于金属材料而言,不同的热历史虽然不会改变其化学成分,但其内部的微观结构和相组成将发生转变[15],造成其性能上的差异。以NiAl合金为例,在采用激光熔覆、焊接和传统热喷涂技术进行加工时,由于热输入量大,制备过程中NiAl合金粉末会发生各种形式的相变,在材料中形成Ni、γ-Ni、β-NiAl、NiAl3、Ni2Al3、Ni3Al以及Al等[16-19],导致材料性能无法均匀一致。由于具有相对较低的喷涂温度,冷喷涂在制备NiAl合金时基本不会产生新相[20]。大量的研究结果表明,冷喷涂基本能够保持沉积层成分和组织与原料粉末一致[21-23],通过控制粉末的相结构能有效调控沉积层的组织结构。Sabard等[24]通过对7075Al粉末进行喷涂前热处理,以获得不同相组成的7075Al沉积层,避免了高温热处理对修复部件的影响。

2.2 沉积层致密度高

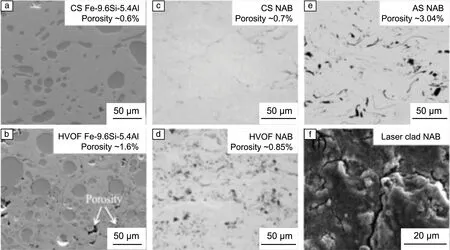

材料性能和寿命的一个重要影响因素是其内部缺陷的数量和大小。材料中存在的孔洞和微裂纹将会导致其抗腐蚀性能降低,同时,在外力的作用下,孔洞和微裂纹等缺陷往往会造成其周围区域的应力集中,引起裂纹或缺陷的扩展,造成材料的屈服或断裂。对于传统的热喷涂技术,当喷涂温度较低时,粒子变形不充分,变形颗粒之间易产生不完全重叠,导致孔隙和微裂纹的形成;而当温度较高时,冷却过程会伴随大量气体的析出,当气体来不及逸出时,容易在沉积层中形成气孔。据统计,电弧喷涂(arc spraying,AS)涂层的孔隙率在10%左右,等离子喷涂涂层的孔隙率约为2%~6%,超音速火焰(high-velocity oxygen-fuel,HVOF)喷涂涂层的孔隙率较低,在保护气氛下喷涂得到的沉积层孔隙率约为1%左右[25,26]。相比之下,冷喷涂作为一种固态工艺过程,高速粒子在碰撞过程中充分变形,有利于减少粒子间的不完全重叠,大大降低沉积层的孔隙率。同时,后续颗粒对已沉积的粒子具有夯实作用,使颗粒之间互相压密挤紧,增加涂层的致密度。图1展示对比了冷喷涂和其它工艺制备的沉积层的孔隙率。此外,通过一些后处理工艺,例如热处理[27]、轧制[28,29]等,可以进一步消除冷喷涂沉积层中的微孔和裂纹,进一步提升沉积层的致密度。

图1 不同工艺制备的Fe-9.6Si-5.4Al(a,b)和镍铝青铜(nickel-aluminum bronze,NAB) (c~f)沉积层形貌和孔隙率[26,30,31]Fig.1 Morphology and porosity of Fe-9.6Si-5.4Al (a,b) and NAB (c~e) sedimentary layer prepared by different processes[26,30,31]

2.3 材料选择灵活

冷喷涂由于其独特的沉积机理,在粉末原料和基体材料的选择上具有更高的灵活性,能够实现多种金属及金属基复合材料在金属、陶瓷和聚合物[32]等各类基体材料上的沉积,表1汇总了冷喷涂制备多种金属及金属基复合材料的例子。

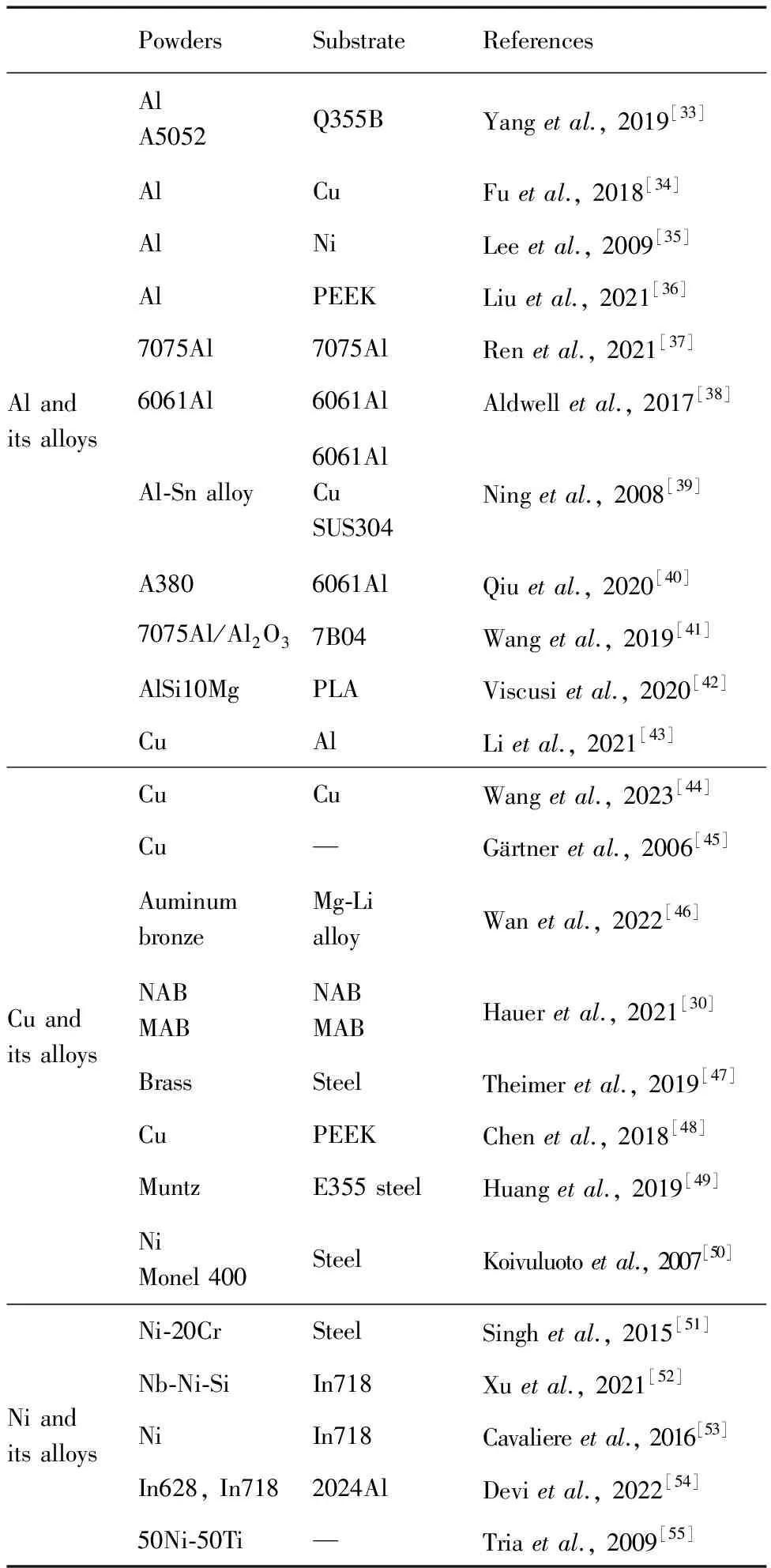

表1 采用冷喷涂技术在金属/非金属基体表面沉积的多种金属及金属基复合材料

3 冷喷涂在材料制备领域的研究现状

3.1 金属材料的制备

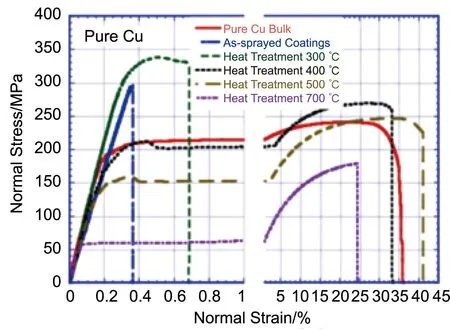

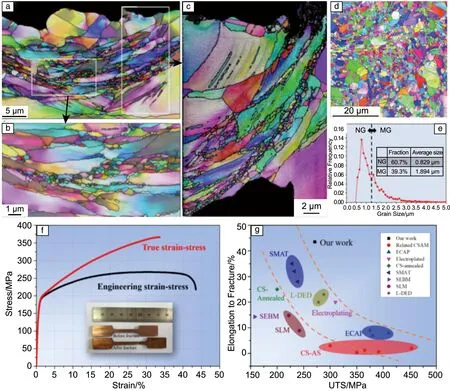

冷喷涂技术能够在远低于金属材料熔点的温度下实现粉末颗粒的沉积,特别适合于Cu、Al和Mg等易变形金属及其合金材料的制备。日本等离子技研有限公司Huang等[74]以N2作为喷涂气体,在气体温度800 ℃、气体压力3 MPa条件下,采用冷喷涂在Al合金表面制备出超过5 mm厚的Cu沉积层,并测定了不同热处理条件下Cu沉积层的力学性能,如图2所示。喷涂态Cu涂层的抗拉强度在300 MPa左右,具有比块体材料更高的极限抗拉强度,但延伸率低于0.5%。热处理后Cu沉积层的延展性得到改善,但抗拉强度有所降低。其中,经400~500 ℃热处理后Cu沉积层的延展性甚至超过了块体Cu,同时极限抗拉强度仍保持在250 MPa左右,与块体Cu相比仍处于领先水平。上海大学Chen等[75]在气体温度800 ℃、气体压力2 MPa条件下,改用He作为喷涂气体,在不锈钢基材上制备出了150 mm×100 mm×50 mm的块状Cu沉积物。该喷涂态Cu块体材料的抗拉强度达到271 MPa,断裂伸长率为43.5%,均匀伸长率为30%,兼具优异的强度和塑性。研究表明,在更高的粒子冲击速度下,Cu颗粒在变形沉积过程中形成了图3a~3c所示的由内而外晶粒尺寸逐渐减小的梯度纳米晶结构(gradient nano-grains,GNG)。在连续的冷喷涂沉积过程中,多个Cu颗粒堆积形成具有双峰式粒度分布和无限循环环状孪晶分布2个特点的非均质微结构(图3d和3e)。超细晶粒的存在保证了冷喷涂Cu的高强度,而粗晶粒和孪晶的形成保留了Cu的延展性。上述研究表明,冷喷涂技术可以在不进行任何后处理的情况下实现材料强度和延展性的平衡,在金属材料制造领域展示出巨大潜力。

图2 热处理前后冷喷涂Cu沉积层的拉伸应力-应变曲线[74]Fig.2 Tensile stress-strain curves of cold sprayed Cu layer before and after heat treatment[74]

图3 冷喷涂Cu块体截面电子背散射衍射(electron backscatter diffraction,EBSD)组织分析结果(IPF)(a~d)、晶粒尺寸分布(e)及拉伸曲线(f);不同工艺制备的块体Cu力学性能对比(g)[75]Fig.3 Cross-sectional EBSD microstructure analysis results (IPF) (a~d),grain size distribution (e),and tensile curve (f) of cold sprayed Cu bulk;comparison of mechanical properties of Cu bulks prepared by different processes (g)[75]

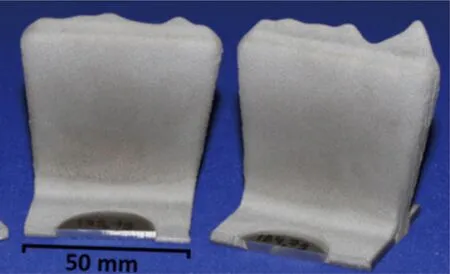

Ti及Ti合金、Ni基合金和Fe基合金等金属材料由于具有优异的综合性能,在各行各业都有着广泛的应用。但由于其高熔点和易氧化的特性,传统的冶炼制备难度大,生产成本高。冷喷涂在Ti及Ti合金和Ni基合金等金属材料的制备领域同样具有显著优势[76,77]。然而,由于高强度合金材料塑性变形能力较差,即使在高温高压条件下制备的块体材料性能仍不理想[78,79],研究人员结合其他手段来改善沉积层质量[80]。西安交通大学Luo等[81]通过在原料粉末中混入不同比例的球形1Cr13不锈钢喷丸(shot-peening,SP)颗粒成功制备出了致密的Ti和TC4沉积层。随着不锈钢粉末在原料粉末中含量的增加,喷涂过程中产生的“原位夯实作用”越显著(图4[82]),当SP颗粒含量增加到70%时,Ti和TC4涂层的孔隙率分别由13.7%和15.3%下降至0.3%和0.7%。此外,Luo等[83]还探究了“原位夯实”强化辅助冷喷涂对沉积层力学性能的影响,通过在In718合金粉末中混入一定比例的马氏体410不锈钢粉末,沉积层的抗拉强度由原本的96 MPa提升至464 MPa。Lett等[84]在气雾化Ti-6Al-4V粉末颗粒中掺杂大颗粒等离子雾化Ti-6Al-4V作为SP颗粒,在不锈钢表面成功制备了没有分层且结构完整的超厚(>5 cm)Ti-6Al-4V沉积层(图5)。研究表明,通过SP颗粒引入的“原位夯实”作用在沉积层中产生更大的残余压应力,这有助于涂层厚度的增加,为冷喷涂制备超厚块体材料提供了一种新思路。

图4 “原位夯实”强化辅助冷喷涂的原理示意图[82]Fig.4 Schematic diagram of “in-situ shot peening” enhancing cold spray[82]

图5 “原位夯实”强化辅助冷喷涂技术制备的超厚Ti-6Al-4V沉积物[84]Fig.5 Ultra-thick Ti-6Al-4V deposits prepared by “in-situ shot peening” enhanced cold spray[84]

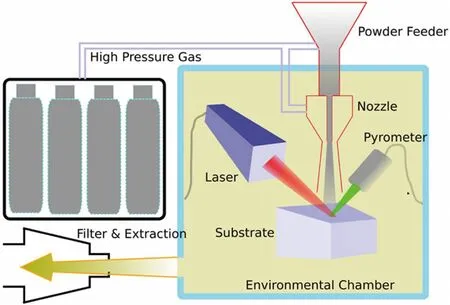

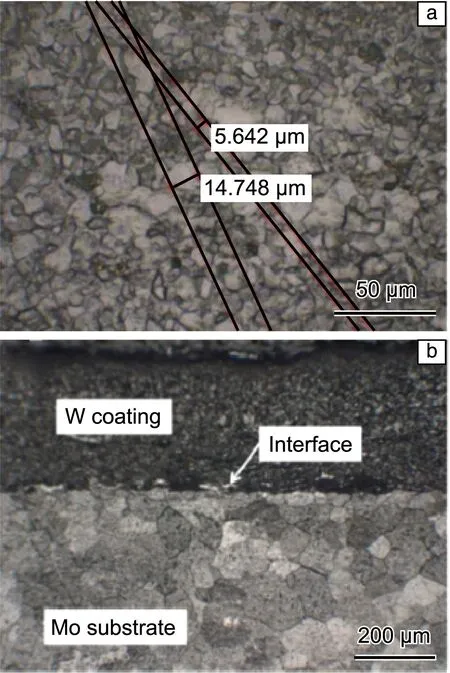

采用激光辅助冷喷涂,在喷涂过程中激光能够对喷涂颗粒和基材两者同时进行加热软化处理,改善颗粒的碰撞沉积状态,实现高强度金属材料的有效沉积[85],其原理如图6[86]所示。剑桥大学Bray等[86]采用激光辅助冷喷涂工艺成功制备出了高致密度(孔隙率<1%)、超低O含量(0.6%,质量分数)的Ti沉积层,并采用计算流体动力学模型计算出激光辅助冷喷涂条件下Ti颗粒发生有效沉积的临界沉积速度大概为400 m/s,大约是冷喷涂制备Ti沉积层所需粒子速度的一半。美国阿拉巴马大学Barton等[87]采用激光辅助冷喷涂沉积AISI 4340不锈钢时,在相同的喷涂参数下颗粒的沉积效率提升近50%。Gorunov等[88]采用激光辅助冷喷涂技术在316L不锈钢基体上制备出致密的316L不锈钢沉积层,沉积层与基体结合强度高达105 MPa,抗拉强度达到650 MPa。Jones等[89]采用激光辅助冷喷涂在Mo表面成功制备出致密W涂层,图7显示了W沉积层的微观组织结构,沉积层抗拉强度高达724 MPa,与锻造W相当。

图6 激光辅助冷喷涂技术的原理示意图[86]Fig.6 Schematic diagram of laser assisting cold spraying[86]

图7 激光辅助冷喷涂制备的W沉积层微观组织[89]Fig.7 Microstructure of W deposited layer prepared by laser assisted cold spraying[89]

中国科学院金属研究所Wang等[90]研究了激光功率对于冷喷涂沉积层的影响,并采用激光辅助冷喷涂制备出了性能优异的7075Al沉积层。在2.2 kW的激光功率下,7075Al沉积层孔隙率低于0.2%,极限抗拉强度和断裂伸长率为376 MPa和5.4%,与冷喷涂制备的沉积层相比分别提高了约46%和35%。

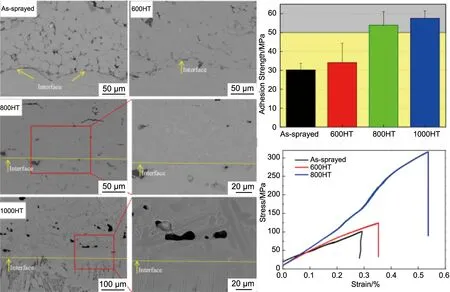

冷喷涂结合后处理工艺也被看作是提高冷喷涂沉积层质量的一种有效手段。新加坡南洋理工大学Khun等[91]将冷喷涂技术与热处理工艺相结合,对冷喷涂制备的TC4涂层进行退火处理,有效改善了颗粒/颗粒和颗粒/基体间的界面结合。西安交通大学Zhou等[92]对冷喷涂制备的TC4涂层分别在600,800和1000 ℃下进行退火处理,热处理后也观察到了颗粒/颗粒以及沉积层和基体之间的间隙消失,沉积层与基体的结合强度由原本的30 MPa左右提升到50 MPa以上,沉积层的抗拉强度由原本的38 MPa提升至316.5 MPa(如图8所示)。除热处理外,还有大量报道表明,冷喷涂与其他后处理工艺(轧制[28,93]、搅拌摩擦处理[94,95]、电脉冲处理[42]等)相结合也能够实现性能优异的高强度金属材料的制备。

图8 不同温度退火处理前后的冷喷涂TC4沉积层微观形貌以及力学性能[92]Fig.8 Microstructure and mechanical properties of cold sprayed TC4 deposited layer before and after annealing at different temperatures[92]

3.2 颗粒增强金属基复合材料的制备

金属基复合材料是以第二相为增强相,以金属或合金为基体材料制备而成的,兼具优异的力学性能和功能性的新型复合材料,被广泛地用于航空航天和军事领域。然而,传统的金属基复合材料制备工艺[96],如粉末冶金、搅拌铸造、喷射沉积等,工艺复杂,成本高,而且在制备过程中容易发生有害的界面反应和增强颗粒的偏聚等问题。冷喷涂作为一种固态沉积技术,具有喷涂温度低和颗粒沉积速度高的特点,在金属基复合材料制备领域展现出了良好的应用前景。

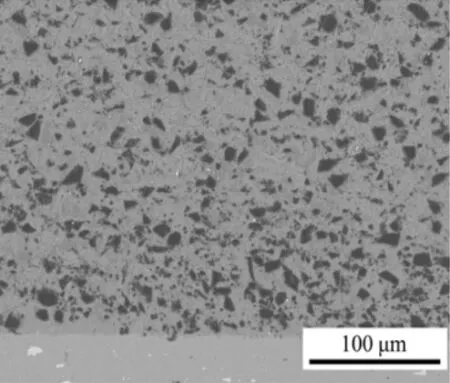

中国科学院金属研究所Zhao等[97]采用冷喷涂技术在6061Al合金基体表面成功制备了B4C颗粒均匀分布的Al/B4C复合涂层(图9),并可通过调节Al颗粒和B4C颗粒的尺寸控制涂层中B4C的含量。Zhao等[56]进一步研究了Al/B4C复合涂层的耐磨性能,结果显示,相比于纯Al涂层,Al/B4C复合涂层动摩擦系数更小也更稳定,具有比纯Al涂层更优异的耐磨损性能。Zhang等[98]采用冷喷涂将CNT-Al金属基复合粉末沉积在AZ91镁合金表面,涂层的化学组成与粉末相比无任何变化,粉末中的CNT以及Al4C3相在所得涂层中得到很好的保留。涂层的显微硬度和弹性模量分别为1.66 GPa和77.6 GPa,比纯Al涂层分别提高了112.8%和11.7%。同时,由于CNT的自润滑和增强作用,CNT-Al涂层具有优异的耐磨性和耐蚀性。Yang等[99]采用冷喷涂在Cu基体表面制备出3 mm厚的Cu/Ti3SiC2涂层,通过调节粉末颗粒中Ti3SiC2的含量可以调控涂层中Ti3SiC2的含量。图10显示了不同比例的Cu和Ti3SiC2原料粉末制备得到的沉积层中Ti3SiC2颗粒的含量和分布。800 ℃退火2 h后,可获得兼具优异力学性能(UTS~304 MPa)和导电性能(45.4 %IACS)的Cu-20Ti3SiC2复合材料。

图9 冷喷涂的Al/B4C涂层截面微观形貌[97]Fig.9 Cross-sectional microstructure of cold sprayed Al/B4C coating[97]

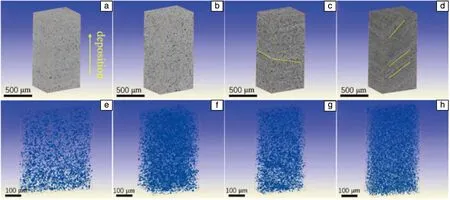

图10 冷喷涂Cu-xTi3SiC2(x=10%,20%,30%,40%)金属基复合材料的三维形貌(a~d)和Ti3SiC2颗粒的相应空间分布(e~h)[99]Fig.10 Three-dimensional morphology of cold sprayed Cu-xTi3SiC2(x=10%,20%,30%,40%) (a~d) and corresponding spatial distribution of Ti3SiC2 particles (e~h)[99]

3.3 层状复合板材的制备

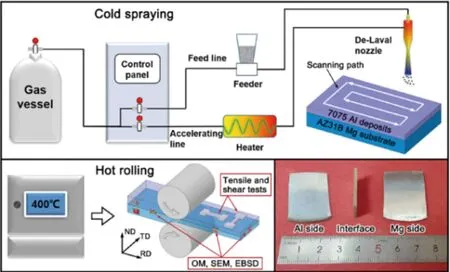

除金属基复合材料外,冷喷涂还可以用于层状复合材料的制备。中国科学院金属研究所Ren等[100]开发了一种基于冷喷涂技术的复合板材制备工艺(如图11所示)。采用“冷喷涂+轧制”工艺制备出了性能优异的Mg/Al复合板,复合板极限抗拉强度为(366±14) MPa,界面处剪切强度高达(124±4.6) MPa。与传统制备工艺(如爆炸复合法、轧制复合法等)相比,该方法制备的Mg/Al复合板的综合力学性能处于领先地位。Zhao等[28]采用“冷喷涂+轧制”工艺制备出性能优异的Ti/钢复板,抗拉强度达590 MPa,屈服强度达446 MPa,但塑性较差。550 ℃退火3 h后,复合板内部发生回复和再结晶,界面处的应力得到消除,复合板的延伸率由原本的12%提升至18%,抗拉强度仍保持在564 MPa左右。大连理工大学孟宪明[101]同样采用“冷喷涂+轧制”工艺制备出304不锈钢/IF钢复合钢板,研究了轧制温度、304不锈钢和IF钢厚度比以及轧制变形量对复合钢板质量的影响。当轧制温度为1200 ℃、不锈钢涂层和IF钢基体厚度比为1∶25、轧制变形量为80%时,得到了表面状态和板型良好的复合钢板。

图11 “冷喷涂+轧制”制备复合板工艺示意图[100]Fig.11 Process schematic diagram of “cold spraying+rolling” preparing composite plate[100]

4 结 语

冷喷涂作为一种新型的固态沉积技术,已成功应用于多种金属/非金属及复合材料的制备和修复,尤其是在制备易变形金属材料方面已实现强度和塑性俱佳的沉积层的制备。随着现代工业朝着“高、精、尖”方向的不断发展,冷喷涂有望成为材料制备主要手段之一。

目前,冷喷涂技术还有许多值得进一步开发的方面:① 高质量冷喷涂沉积层的制备往往需要He作为喷涂气体,制备成本高,需要进一步开发压缩空气作为载气的冷喷涂制备工艺;② 冷喷涂粉末原料成本高,如何降低喷涂粉末成本也是冷喷涂亟需解决的问题;③ 冷喷涂工艺稳定性相对较差,在喷涂过程中参数的变化容易导致沉积层中局部缺陷的产生,需要进一步提升工艺稳定性;④ 单一的冷喷涂技术无法满足所有构件的制备/修复需求,需要进一步开发冷喷涂与其它多种技术的联合制备工艺。