冷喷涂技术发展历史、趋势与挑战

2024-05-11王婉青熊成涛高建红徐小龙张勤号陈秀勇所新坤

王婉青,熊成涛,高建红,任 潞,徐小龙,张勤号,陈秀勇,所新坤

(1. 宁波大学机械工程与力学学院 多维增材制造研究所,浙江 宁波 315000)

(2. 安徽马钢表面技术股份有限公司,安徽 马鞍山 243000)

1 前 言

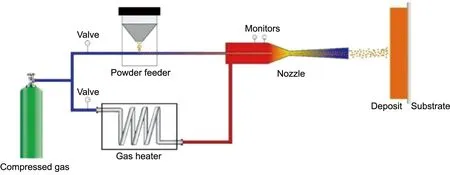

冷喷涂(cold spray,CS),又称为冷空气动力喷涂(cold gas dynamic spray,CGDS),是一种材料固态沉积技术,工作原理如图1所示,将一定温度和压力条件下的气体(氮气、氦气、压缩空气等)送入特定结构的喷嘴中产生高速气流,然后将具有一定粒径的粉末颗粒送入高速气流中,通过加速加热,固态粉末高速撞击基体,产生剧烈的塑性变形而沉积在基体表面形成涂层[1-4]。与传统的热喷涂技术[5,6]相比,冷喷涂最突出的特点是喷涂温度低和粉末颗粒速度高[7],因此冷喷涂技术更适合用于沉积熔点较低和易氧化金属材料的涂层,如镁、铝、铜、钛等材料,且冷喷涂过程存在“喷丸效应”[8],可使涂层之间产生残余压应力,改善涂层的结合情况。冷喷涂在上述材料零部件修复和再制造、增材制造及功能涂层等领域均有广阔的发展前景[9-11]。

图1 冷喷涂工作原理示意图[4]Fig.1 Principle schematic diagram of cold spray[4]

2 冷喷涂技术的发展历程

冷喷涂技术发展经历了2个阶段。第1个阶段是原理探索阶段(1980年到2015年),主要集中于理论研究。1980年,前苏联科学院西伯利亚分院的理论与应用力学研究所的研究人员Papyrin及其同事进行超声速风洞试验时发现,当固体颗粒在高速状态下,会逐层沉积在基材表面,最终形成具有一定厚度的涂层。因此,在1990年提出了冷喷涂的概念,发表了第一篇冷喷涂的论文[1],并且在1994年申请了第一个冷喷涂专利[2]。1995年,McCune等[8]首次将气体动力学模型运用到冷喷涂中并预测了冷喷涂过程中粉末的速度。1999年,Gilmore等[12]创新性地提出了冷喷涂过程中的临界速度的概念,即只有当颗粒速度加速达到一定值时才会在基体表面发生沉积。后续相关学者对不同种类的材料进行了冷喷涂实验以获得不同材料的临界速度。例如,2002年,Stoltenhoff等[13]发现当含氧量较低的球形铜颗粒的速度超过临界速度(约为570 m/s)时才会发生沉积。2003年,Assadi等[14]利用数值模拟的方法模拟了颗粒的撞击过程,提出了一种冷喷涂过程中颗粒结合机制的假设,第一次指出颗粒之间所发生的粘结可归因于在颗粒表面发生的绝热剪切失稳现象。同时,根据经验归纳总结了冷喷涂形成涂层的临界速度公式,并通过公式计算指出颗粒温度每上升100 ℃,粒子沉积的临界速度将减小40 m/s,为后续颗粒预热的研究提供了理论支撑。随后,Schmidt等[15]在Assadi上述研究基础上考虑了颗粒尺寸的影响,进一步地推导出了冷喷涂临界速度公式。2006年,Richter等[16]和Kreye等[17]通过实验表明颗粒温度的升高会提高冷喷涂涂层质量。2007年,Li等[18]在研究铝颗粒在铝基体上的变形行为时,首次观察到铝粉表面氧化膜对铝颗粒与基体间的结合情况的影响。2007年,Fukumoto等[19]率先提出基体温度对冷喷涂过程中的颗粒沉积效率的影响,表明基体温度与颗粒的沉积效率呈正比,同时证明了基体预热对于提高冷喷涂涂层质量的重要性。2008年,Ogawa等[20]首次研究了基体表面条件对颗粒沉积和冷喷涂涂层机械性能的影响。

在第1阶段的原理探索过程中,冷喷涂材料体系得到了极大的发展。起初,学者们在应用较为广泛的金属基体上进行冷喷涂技术的相关研究。1996年,Tokarev[21]首次尝试并成功利用冷喷涂技术在钢材表面沉积铝涂层。同年,Mccune等[22]成功制备了钢涂层和铜涂层,观察并对比了冷喷涂工艺与热喷涂工艺制备的同种材料涂层的机械性能和微观结构。随后,Dykhuizen等[23]和Gilmore等[12]又分别在不锈钢基体和铝基材上成功喷涂铜涂层。2000年,Karthikeyan等[24]首次成功喷涂钛涂层并探讨了不同工艺参数对钛颗粒沉积效率和钛涂层性能的影响。同年,Mccune等[25]成功通过冷喷涂技术制备了铁涂层和铜涂层,并观察到与热喷涂处理不同的是,通过冷喷涂技术制备的涂层,其颗粒结合界面并未出现熔化现象,其结合机制多为机械结合。2004年,Steenkiste等[26]首次尝试利用大气冷喷涂制备钽涂层,并成功得到高硬度且低孔隙率的钽涂层。2005年,Li等[27]采用氮气作为工作气体,通过冷喷涂成功制备了致密的锌涂层,并对涂层进行了表征,发现在其结合界面形成了纳米晶粒,而颗粒内部的晶粒尺寸较原始粉末并没有发生太大变化。2012年,Suo等[28]首次成功制备镁涂层,通过数值模拟得出颗粒的临界沉积速度在653~677 m/s之间,并讨论了沉积过程中镁颗粒的变形行为和结合机制。基体材料除了最常见的金属材料,研究人员将冷喷涂技术扩展延伸到了非金属材料领域。2006年,剑桥大学Sturgeon团队[29]首次成功在碳纤维增强聚合物上通过冷喷涂沉积铝涂层,开启了基于冷喷涂技术的高分子材料金属化的序幕。2009年,日本丰桥大学的Yamada团队[30]采用纯锐钛相TiO2纳米晶粒团聚粉末(粒径约20 μm)为喷涂原料,沉积了厚度为350 μm且均匀致密的涂层,实现了冷喷陶瓷涂层的突破性进展。2009年,Hussain等[31]成功将铜喷涂到了陶瓷基体上,形成均匀致密的涂层,并观察到陶瓷基板表面的高粗糙度能够促进涂层与基板之间的粘结,实现了陶瓷金属化。

在设备研发方面,各个研发团队也开始尝试着手研发一系列冷喷涂设备,自2000年开始,德国冷气技术(Cold Gas Technology,CGT)公司、日本Plasma Giken公司以及美国VRC Metal Systems等纷纷投入到冷喷涂设备及系统的研发中,例如德国CGT于2001年在国际热喷涂大会上推出商用Kinetiks © 3000 型冷喷涂系统,其工作气体的温度和压力分别是550 ℃和3 MPa;2009年该公司开发了Kinetiks © 8000系统,整体系统的加热功率可达到85 kW,工作气体(如N2)的最高温度可达1000 ℃。但是由于设备的工作温度与压力仍然无法满足特殊材料的喷涂需求,辅助冷喷涂技术应运而生,以提高喷涂质量。英国剑桥大学的Bray等[32]在2009年率先提出将冷喷涂与激光技术相结合的激光原位辅助冷喷涂复合技术。随后2015年,西安交通大学李长久和雒晓涛等[33]首先提出将原位喷丸技术应用到冷喷涂中以提高涂层质量,由此提出了微锻造辅助冷喷涂技术,大大降低了冷喷涂技术对设备的依赖程度。

第2个阶段是冷喷涂技术工业化应用阶段(2015年至今),由于冷喷涂技术越来越完善,国内外市场对于冷喷涂设备的需求量增大,相关企业开始批量生产成熟的高性能冷喷涂设备并投入市场。德国Impact Innovations、日本Plasma Giken公司以及美国的VRC Metal Systems公司相继推出成熟的冷喷涂设备,工作性能不断得到提升。例如德国Impact Innovations公司在2021年5月推出了EvoCS II系列的冷喷涂设备,其设备性能得到了极大程度的提升,最高工作温度和工作压力分别达到了1200 ℃和7.5 MPa,接近高温合金的使用极限,可以满足大部分材料的工作要求。日本Plasma Giken公司研发的PCS-1000冷喷涂系统,其最高温度与压力分别可达到1100 ℃和7.0 MPa,送粉速度为300~500 g/min[34]。

随着设备的完善,冷喷涂技术在金属增材制造和航空航天等关键零部件的损伤修复中实现了具体的工业化应用,例如美国VRC Metal Systems公司将研发的冷喷涂设备用于美国军事领域相关设备的零件修复工作中[35],如图2a所示;湖北超卓航科公司利用冷喷涂技术成功对飞机结构件,例如飞机加油盖的裂纹部位进行了补强修复,将其剩余寿命提高至30倍以上,完成了国内该领域技术突破,如图2b所示[36];广州尤特新材料等公司通过冷喷涂技术制备旋转靶材,如图2c和2d所示[37,38]。

图2 冷喷涂技术用于修复T7000前车架 (a)[35]和飞机加油盖 (b)[36];冷喷涂技术用于制备旋转银靶材 (c)[37]和旋转硅铝靶材 (d)[38]Fig.2 Repaired T7000 front frame (a)[35] and aircraft refueling cap (b)[36] by cold spray technology;rotating silver target (c)[37] and rotating silicon aluminum target (d)[38] prepared by cold spray technology

3 冷喷涂技术的发展趋势

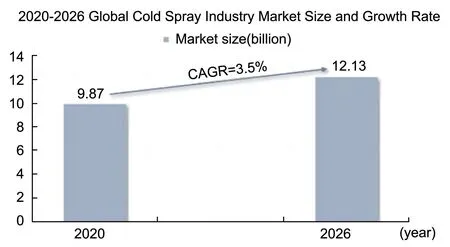

2000年至今,国内外多家企业专注于冷喷涂技术的发展,其工艺水平得到了很大程度的提升。据华经产业研究院整理预计[39],未来几年冷喷涂市场规模及增长速度会不断升高,预计2026年,全球冷喷涂行业市场规模将达到12.13亿美元,如图3所示。随着冷喷涂技术在工业领域的迅猛发展,该技术呈现高性能化、低成本化和增材制造等发展趋势。

图3 全球冷喷涂行业市场规模及增速曲线预测[39]Fig.3 Predicted market size and growth curve of global cold spray industry[39]

3.1 高性能化趋势

随着冷喷涂技术在工业细分领域的应用,工业界对冷喷涂涂层性能和质量的要求越来越高,引领冷喷涂技术向高性能方向发展。涂层的高性能主要取决和依赖于设备高性能和粉末高性能。

3.1.1 设备性能提高

德国Impact Innovations公司在2021年5月在市场上主推的新一代冷喷涂系统是EvoCS II系列,如图4所示[40],该喷涂系统工作时的最高温度和压力可分别达到1200 ℃和7.5 MPa,送粉速率为1.5 L/h。

图4 Impact Innovations公司2021年推出的EvoCS II冷喷涂设备[40]Fig.4 EvoCS II cold spray equipment from Impact Innovations company at 2021[40]

日本Plasma Giken公司的PCS-1000V2冷喷涂系统(图5)最高工作温度和压力可以达到1200 ℃和7.5 MPa,送粉速率接近300~500 g/min[41]。

图5 Plasma Giken公司的PCS-1000V2冷喷涂设备[41]Fig.5 Cold spray equipment PCS-1000V2 of Plasma Giken company[41]

与此同时,国内企业例如陕西德维科技股份有限公司、宁波普罗特新材料有限公司、厦门佰事兴新材料科技有限公司等也已经有了相对完善的高性能冷喷涂系统。

3.1.2 粉末性能提高

粉末作为冷喷涂的关键原材料之一,其纯度、粒度以及成分等都会对涂层的机械性能造成影响。Deforce等[42]在AZ41A-T5合金基材上采用冷喷涂技术制备纯铝涂层,比较了商用铝粉末(99.5%)和高纯铝粉末(99.95%)对AZ41A-T5合金耐腐蚀性能的影响。结果发现商用纯铝涂层的腐蚀电流密度大约为2.35 mA/cm2,而高纯铝涂层的腐蚀电流密度仅为0.05 mA/cm2。同时,研究人员发现,利用混合粉末制备涂层同样可以获得极为优良的机械性能。Sova等[43]发现在软金属(Al和Cu)粉末中添加细硬质粉末可以显著降低喷涂“临界”温度,增大沉积效率。Liberati等[44]将金属粉末(Al、Cu和Zn)添加到锡粉末中混合后进行冷喷涂,结果表明,由于夯实机制,在锡粉末中添加任何的二次组分均可提高其沉积效率。除了粉末成分,粉末的粒径分布也会影响其涂层性能。2013年,Wong等[45]研究了纯钛粉末形态和粒径分布对冷喷涂涂层性能的影响,发现平均粒径为29 μm的球形钛粉末制备的涂层具有最低的孔隙率和最佳的冷喷涂性。

3.2 低成本化趋势

低成本是企业在工业生产中获得市场竞争力的关键因素,随着近年来冷喷涂技术的不断成熟,冷喷涂技术的成本出现了大幅度的下降,冷喷涂铜涂层的价格从原来的100~200 CNY/mm2降到现在的10~20 CNY/mm2。冷喷涂技术实现低成本得益于以下几个方面。

3.2.1 国产设备日益成熟

冷喷涂是热喷涂领域的热门研究方向之一,在全球工业化的大背景下,关于冷喷涂的设备研发也越发地成熟。目前,已经广泛投入使用的冷喷涂设备来自德国Impact Innovations、日本Plasma Giken以及美国VRC Metal Systems等公司,但是由于运费及维修费等因素,进口设备往往价格昂贵,价格约为400万~500万人民币。因此国内市场涌现出了一批高质量的冷喷涂设备,2000年末,西安交通大学李长久教授课题组[34]最先自主研发了国内首套CS-2000型冷喷涂系统,带动了国内自主研发冷喷涂设备的风潮。2001年9月,中国科学院金属研究所[46]研发了一台冷气动力喷涂装置,其工作气体最高温度和压力可达到580 ℃和3 MPa。除了各高校团队以外,企业也开展了相应的研究设计。2005年6月,宝山钢铁股份有限公司[47]自主研发了冷气动力喷涂装置,很大程度上避免了喷涂粉末对喷嘴的堵塞情况,降低了零件修复成本。目前,宁波普罗特、北京联合等公司均有相对完整的冷喷涂设备生产体系,设备和耗材成本较进口设备有较大幅度下降。

3.2.2 定制化专用设备发展

随着冷喷涂技术原理的不断完善和相关设备的研发,冷喷涂技术的应用场合得到了扩展,生产的产品逐渐多样化。在实际生产中,通常只需要对某一种特定材料进行批量化冷喷涂处理,因此,设备定制化成为了冷喷涂产业发展的趋势之一。多家国产冷喷涂装备公司已经推出了定制化专用设备,以满足特定材料的喷涂,同时进一步降低设备投入与运营成本。

3.2.3 气体成本降低

氮气、氦气是冷喷涂的主要工作气体,采用氦气作为喷涂气体可以显著提高沉积效率及沉积体性能。2015年,Yin等[48]分别用氦气、氩气及空气3种气体作为喷涂气体进行了铜颗粒的沉积,结果表明,氦气作为工作气体时颗粒速度最高,对颗粒表现出良好的加速性能。但由于我国氦气资源稀少,氦气供应主要依赖于国外进口,成本较高,约为50 CNY/L。为保证涂层质量,冷喷涂过程中需要消耗大量的氦气,造成极大的成本消耗。为解决氦气费用昂贵的问题,法国ICB-PMDM-LERMPS实验室提出气体循环使用的方法,建立了氦气回收系统,用于氦气循环回收、净化和再利用[34],极大程度上降低了生产成本,国内科研单位如西安交通大学、宁波大学、中国兵器集团五二研究所等在这方面开展了相关的研究。

3.2.4 多技术复合

采用冷喷涂制备涂层时,为提高沉积效率,降低涂层内部缺陷,通常选择更高的喷涂气体温度、压力以及加速效果更好的氦气。然而,上述方法会极大提高设备和气体成本。为保证涂层质量同时降低制备成本,研究人员考虑通过将冷喷涂与其他技术结合起来共同制备涂层,通过技术的改进来降低冷喷涂工艺对设备的严格要求。

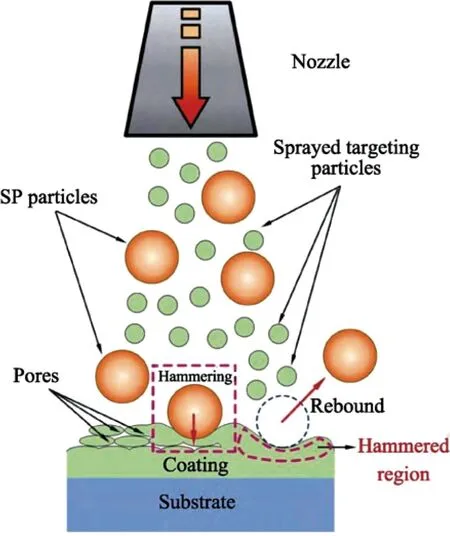

2015年,雒晓涛等[33]首次将原位喷丸强化引入冷喷涂,以期降低涂层的孔隙率。2019年,雒晓涛和李长久等[49]首次提出基于原位微锻造冷喷涂制备高致密度金属沉积体的技术,其工作原理如图6所示。他们利用原位微锻造冷喷涂制备铝涂层时发现,当混合粉末中的喷丸颗粒的体积分数高于40%时,铝涂层的孔隙率低于0.35%,并且在AZ31B镁合金基材表面的铝涂层可使镁合金的腐蚀速率降低接近3个数量级,表现出良好的耐腐蚀性能。与传统的冷喷涂技术相比,通过该技术可以在较低的温度和压力条件下,在镁合金表面获得完全致密的铝腐蚀防护涂层,可以在很大程度上降低冷喷涂技术的成本。

图6 原位微锻造辅助冷喷涂技术的原理示意图[49]Fig.6 Principle schematic diagram of in-situ micro-forging auxiliary cold spray technology[49]

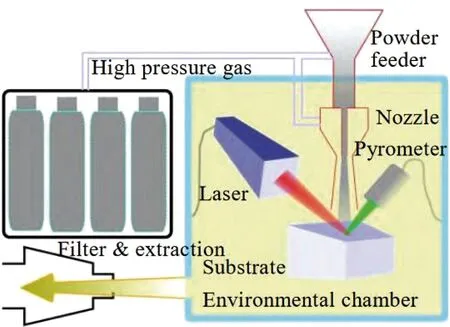

考虑到激光的加热软化处理能够提高基体和颗粒变形程度,英国剑桥大学的Bray等[32]首先提出将冷喷涂与激光相结合的激光原位辅助冷喷涂复合技术,随后国内浙江工业大学姚建华等[50]也开始了该项技术的研究工作,其原理如图7[32]所示,是将激光束同步引入冷喷涂加工过程,利用激光对喷涂颗粒、基材或两者同时加热并使之软化,在保持冷喷涂固态沉积特性的同时提高涂层性能。

图7 激光原位辅助冷喷涂复合技术的原理示意图[32]Fig.7 Principle schematic diagram of laser in-situ assisted cold spray composite technology[32]

3.3 增材制造应用趋势

近年来,随着人工智能技术的发展,冷喷涂技术逐渐演变成为一种新的增材制造技术[51]。相较于传统的基于熔融过程的增材制造工艺,冷喷涂增材制造工艺具有热效应较低、制造效率高、产品尺寸限制小等优点,然而,冷喷涂增材制造技术制造精度较低,从而限制了冷喷涂增材制造的广泛应用。迄今为止,一些公司和研究机构已在冷喷涂增材制造技术上进行了大量投资,并取得了各种突破性的成果。

法国ICB-PMDM-LERMPS实验室运用冷喷涂增材制造技术3D打印了手掌模型,如图8所示[52]。近年来针对冷喷增材制造技术,主要围绕喷涂路径离线优化和喷嘴设计优化两方面进行了深入的探讨研究。

图8 冷喷涂增材制造技术打印的手掌模型[52]Fig.8 Palm model printed by cold spray additive manufacturing[52]

3.3.1 喷涂路径离线优化

在冷喷涂过程中,为获得更精确的涂层厚度和涂层形状,需要精准控制喷枪路径,规划和创建合理的喷涂路径成为了保证涂层质量关键的一步。2012年,Deng等[53]在机器人编程软件Robot Studio上采用切片方式处理喷涂表面,并且开发了基于该软件的热喷涂专用程序包,为后续研究人员进行相关的研究提供了技术支持。采用Robot Studio软件来创建针对制造对象的喷涂路径,可以真实反映实际喷涂过程,随时修改喷涂程序,还能观察各元素之间是否发生了干涉,进而有效防止实际喷涂中发生设备相互间的碰撞。进一步地,Deng等[54]提出了一种基于冷喷涂增材制造中网格几何重构策略的通用MATLAB数值沉积建模方法,以更准确地模拟沉积过程,通过仿真和实验验证了所提方法的有效性,实验结果表明,该方法能够准确模拟冷喷涂增材制造过程中的沉积物增长。

3.3.2 喷嘴设计优化

喷嘴是冷喷涂增材制造精度提高的关键之一,Sova等[55-57]采用出口直径为1 mm的微型喷嘴来对铜、铝颗粒进行冷喷涂增材制造,以此来减少粉末的发散,得到了小于1 mm的喷涂斑点,提高了冷喷涂增材制造在小尺寸成形方面的能力。2012年,Suo等[58]通过研究喷嘴尺寸对冷喷涂过程中颗粒分布情况的影响得出,颗粒分布随着喷嘴的出口直径的增加而变得更加扁平化、均匀化。2022年,Alonso等[59]研究了不同尺寸参数的喷嘴对于不同种类的冷喷涂粉末颗粒速度以及沉积表面形貌的影响,并整理了不同粒径的铝和不锈钢粉末颗粒所对应的最佳喷嘴尺寸参数。通过对喷嘴设计的优化,能够一定程度上提高涂层表面质量。

4 冷喷涂技术的挑战与机遇

冷喷涂作为一种先进的表面处理与增材制造技术,经过30多年的研究,已经具备了产品化应用条件[60],但由于工业化要求的不断提高,该技术仍存在一些问题,主要表现在以下几个方面。

4.1 装备性能接近极限

随着冷喷涂技术工业应用的不断探索,对装备性能的要求也在不断提升。德国Impact Innovations推出的EvoCS II系列喷涂设备以及日本Plasma Giken公司推出的PCS-1000V2冷喷涂系统最高工作温度和压力可达到1200 ℃和7.5 MPa,接近高温合金的使用极限。在现有基础上再要大幅度地提升气体的加热温度难度提高,需要在设计和材料等方面有所突破。

4.2 打印精度有待提升

由于工业生产中广泛应用的冷喷涂喷嘴出口直径范围为4~10 mm,单道涂层宽度较大,因此一般的拉瓦尔喷嘴难以满足小尺寸工件的加工要求,受限于毫米级的分辨率。选区激光熔化(selective laser melting,SLM)技术以及超声波增材制造技术(ultrasonic additive manufacturing,UAM)可以达到微米级的分辨率[61]。同时在冷喷涂过程中,很难保证涂层形状精度,位于中心的颗粒速度高于外侧的颗粒速度,导致粉末颗粒数量沿喷嘴横截面呈类高斯分布,导致沉积在中心区域的颗粒数量大于边缘的[62,63]。Wu等[64]指出,当喷枪移动速度较低或喷涂次数较多时,沉积体中心区域与边缘区域的厚度增长速度不一致,造成最终沉积体厚度不均匀,形成中间高两边低的“三角形”轮廓,如图9所示。

图9 喷嘴处颗粒速度不同导致的沉积层厚度不一致[64]Fig.9 Inhomogeneous sprayed layer thickness caused by particle velocity difference of spray nozzle[64]

4.3 专业人才缺口较大

冷喷涂技术涵盖了多个学科的专业知识,若研究人员没有经过专业培养,对相关的知识与操作理解起来比较困难;其次,冷喷涂加工过程涉及的控制因素较多,比如喷涂距离、粉末粒度、喷嘴尺寸、气体参数等,它们对不同材料的涂层质量具有不同的影响,需要大量研究人员开展相关研究,以明确各种因素的影响及确定最佳喷涂参数,以此来指导解决工程实际问题。

5 结 语

自20世纪80年代中期冷喷涂技术被提出至今,对其工艺原理及结合机制等方面开展了大量的研究与讨论,为后续冷喷涂系统设备的开发研究提供了重要的理论依据。目前冷喷涂技术已开始投入工业化生产,且其应用领域、设备生产规模逐渐扩大。但该技术面临着许多挑战,例如冷喷涂设备的工作性能提升面临极大的限制,最高工作温度及压力难以得到大幅提高。目前国内的冷喷涂设备在喷涂温度、喷涂压力和稳定性等方面,与国外相比存在一定的差距。为提高涂层质量,需要结合激光等其他辅助技术。与此同时,冷喷涂增材制造技术与其他的金属增材制造技术相比,尺寸精度较低,仍需大量研究提供理论支持。由于专业人才数量有限,冷喷涂技术发展受到了一定限制,亟需大量职业教育进行人才培养。