大马力重型拖拉机前托架有限元分析

2024-04-26蒋亚波张彬彬

程 乾 ,蒋亚波 ,张彬彬 ,白 杨 ,井 仪

(第一拖拉机股份有限公司大拖公司,河南 洛阳 471004)

0 引言

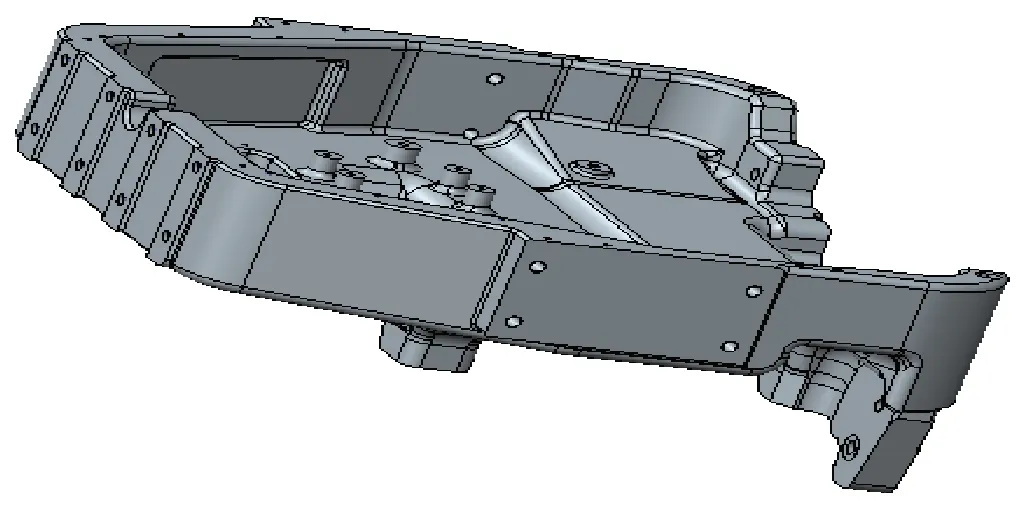

前托架属于配重架和发动机中间的重要连接部件,在整机中所处的位置如图1 所示,下方连接前桥,承受不同作业状态下的多种载荷的冲击。拖拉机工作时受力特别复杂的部件长期会受到各种拉力、扭力和颠簸冲击影响[1],工作负荷过大时易造成前托架断裂或出现裂纹状态,所以前托架设计布局时,对强度的模拟工况分析不可或缺。可通过CAE 辅助,保证产品合理布局,降低多余损耗。用软件模拟不同作业状况下的受力载荷,对前托架进行强度分析,得出设计结构的劣势部位,使构造出的托架架构更能满足工况所需[2]。

图1 前托架部件示意图

1 拖拉机前托架性能参数

本设计选用HT250 型号的灰铸铁作为前托架材料,抗拉强度为250 MPa、弹性模量为1.22×105MPa、泊松比为0.27、质量密度为7.8 g/cm3。

2 前托架的有限元分析

2.1 前托架结构特性

某重型拖拉机前托架的几何模型如图2 所示[3]。托架前部螺纹孔用于连接配重架,可加装配重块以提升拖拉机的结构平稳性;后部挖有风扇安装槽,用以避让发动机飞轮,使其与发动机本体连接;下部有凸出的两个台阶,用于连接前桥本体。依据整机设计参数,前后配重的质量分别为1 300 kg 和1 600 kg。整机最小使用质量为10 011 kg,轴距为3 104 mm,质心距托架前端面407.9 mm,整机承载分配比为0.45/0.55。

图2 前托架的几何模型

在拖拉机前托架设计之初,需要结合整机所适用的具体工况和特定的作业状态,来对托架整体架构进行设计和受力分析,保证前托架在恶劣使用环境下不出现质量问题。拖拉机前托架的布局要求相对较高,在各种实际作业工况下,需保证极限工况下的材料极限性能参数不被模拟状态下得出的材料所受最大应力值超过[4]。

拖拉机要实现牵引和驱动各种配套机具,完成旋耕、播种、深松、收获作业以及小部分运输转场作业等。因此,对前托架进行提升、前桥冲击、单前轮水平及竖直冲击等典型工况下的模拟计算,发现前托架在设计布局上存在的薄弱环节,以进一步优化加强其结构设计十分重要[5]。

2.2 有限元模型建立

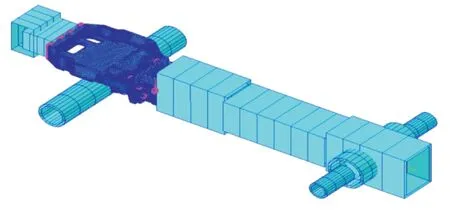

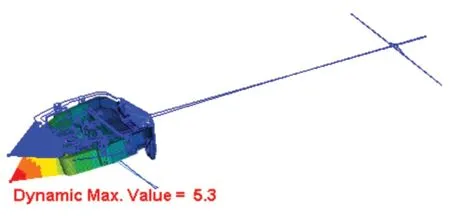

前托架采用3D单元模拟,其余部分采用1D梁单元模拟,搭建整车有限元模型,如图3所示。前桥与前托架的连接采用梁单元,并释放销轴处的旋转自由度[6]。

图3 拖拉机前托架有限元模型

2.3 前托架结构分析

经过软件分析,不满足使用需求的部位需通过调整所选材料特性或改变托架形式架构,使托架的受力和变形情况满足设计要求[6]。

根据第四强度理论,单元体的均方根剪应力是引起材料屈服破坏的主要因素[7],而重型前托架因整体结构布置比较复杂,作业工况相对较广,在各种作业状态下,需确保材料的性能参数不小于在高强度工况下托架各部位受到的最大应力值[8]。结合使用需求,选用HT250 型号的灰铸铁作为本托架设计的原材料,该材料失效的一般形式以发生塑性变形为标志,因此用Von Mises 等效应力来计算设计的前托架结构强度。Von Mises等效应力计算方式如下:

强度条件表示为:

式中,[σ]为材料的强度极限。

在有限元分析过程中,结构静应力分析的控制方程可表示为:

式中,{K}为结构刚度矩阵,{U}为位移向量,{F}为载荷向量。

2.4 前托架在不同工况下的受力分析

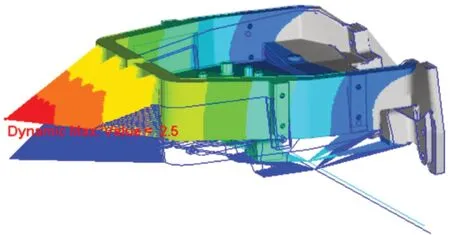

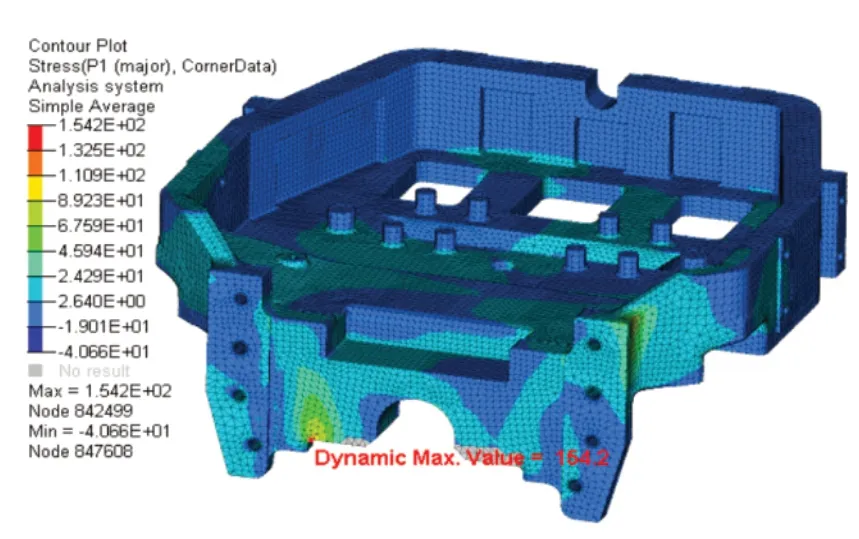

对于前桥冲击工况,是模拟双侧前轮遇到障碍后的竖直冲击载荷,如图4 所示。约束条件为前托架后端面所有移动自由度,所受载荷是前桥承重的3 倍,作用在前桥中心位置,方向为竖直向上,所受最大应力值及所处位置如图5所示。

图4 前桥冲击工况状态

图5 前桥冲击工况下的最大主应力及位置

对于单前轮水平冲击工况,是模拟单个前轮在水平方向遇到障碍物的情况,如图6 所示。约束后轮轮心处所有移动自由度、右前轮轮心处垂向及轴向移动自由度、左前轮轮心处垂向自由度。所受载荷为1.5倍前桥承重,作用在左前轮中心水平向后位置,所受最大应力值及所处位置如图7所示。

图7 单前轮水平冲击工况下的最大主应力及位置

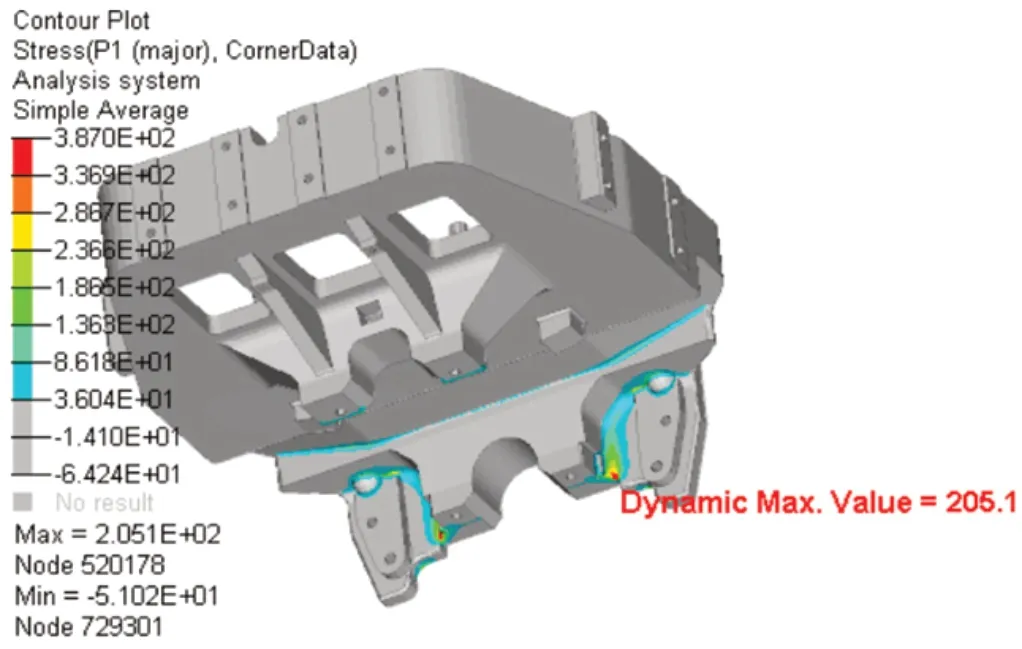

对于单前轮竖直冲击工况,是模拟单侧前轮遇到障碍后的竖直冲击载荷,如图8 所示。约束后轮轮心处所有移动自由度、右前轮轮心处垂向及轴向移动自由度、左前轮轮心处垂向自由度。以车辆后桥为旋转中心,施加1.598 r/s2的角加速度,旋转方向为绕后桥向下,所受最大应力值及所处位置如图9所示。

图8 单前轮竖直冲击工况状态

图9 单前轮竖直冲击工况下的最大主应力及位置

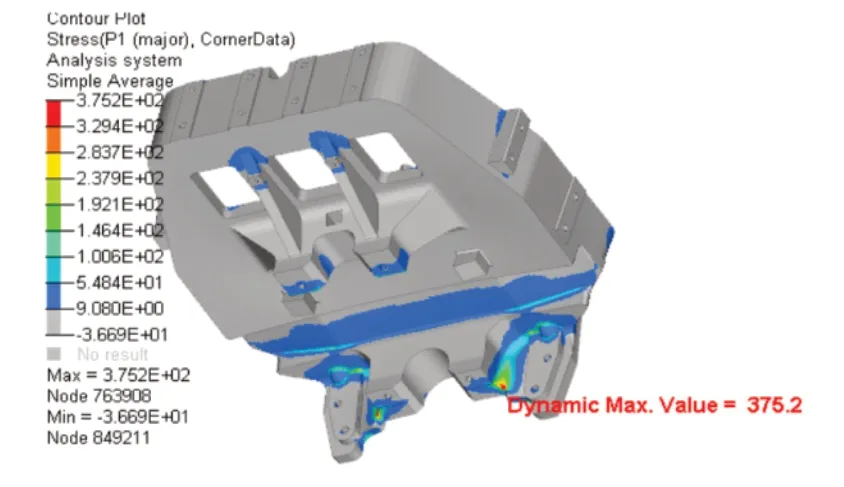

在这几种工况中,模拟的前桥冲击工况下的极限应力为375.2 MPa,极限应力位置在前托架后部与发动机连接部位(见图4、图5),材料的性能参数被超越(375.2 MPa>250 MPa),材料性能在此部位失效。在此状态下,前托架结构已无法满足实际需求,原托架设计的整体布局架构需微调,以满足使用需求。

3 改进方案及结论分析

综合以上作业工况状态,针对不同工况下的约束创建对应模型,得出实际受力状况[9],得到以下结果:最大应力值为375.2 MPa,是在双侧前轮遇到障碍后的竖直冲击载荷,位于前托架和发动机连接后端面的下部,在前桥受冲击的工况下,托架正面受向下的作用力、后面端脚处受拉力。本设计选择的托架材质及布局无法满足需求,材料发生失效,在此作业状态下,需对前托架架构布局进行调整,使其满足各工况使用要求。

根据上述模拟结果,对原设计托架架构进行优化,以满足整机开发所适用的工况需求。为尽可能地保证整机设计布局不进行较大改动,进行如下优化:1)增加托架后段壁厚;2)前托架后支座连接处增加圆角过渡,减少集中应力。改进位置如图10所示。

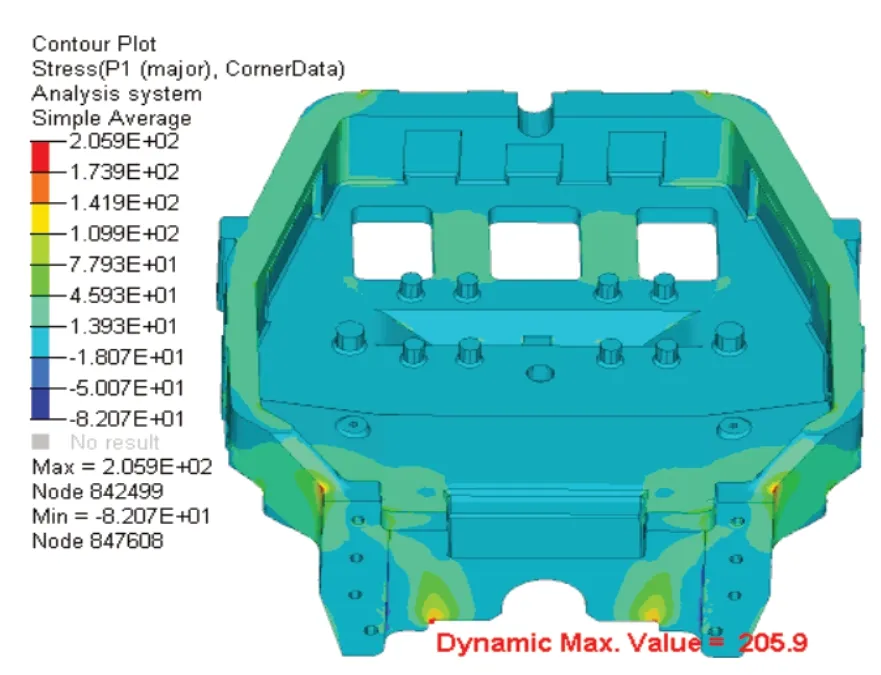

对优化后的前托架架构进行模拟试验,前桥冲击工况下的最大应力为205.1 MPa、单前轮水平工况下的最大应力为153.7 MPa、单前轮竖直工况下的最大应力为195.6 MPa,各作业模式下的所得数值全部优于原设计。改进后前桥冲击工况下的最大主应力如图11 所示,最大应力发生在前桥抬起托架和发动机连接后端面相接触的位置。相比于原设计,应力值减小,所承受的极限主应力为205.1 MPa。前托架承受能力增强,发生失效的形式工况最大应力由375.2 MPa 减少到205.1 MPa,强度增加了22.5%,完全满足复杂条件下的使用要求。

图11 改进后前桥冲击工况下的最大主应力及位置

在模拟试验时,各工况基本接近极限状态,在此状态下,改进后的托架架构布局所受应力均小于材料性能极限,说明此方案有效可行[10]。

4 结论

本文通过有限元分析的方法探究汽车前托架设计是否存在缺陷,对前托架的不合理架构进行优化设计,以适应市场需求。研究结果表明,优化布局后的前托架结构合理,满足整机开发要求,在各种极限作业状况下满足使用条件,为后续的产品研发提供了思路和经验,为拖拉机前托架设计提供了新的理论验证方法,可极大地减少前托架的开发投入,加快产品上市速度,对大马力重型拖拉机前托架的设计和优化具有较大的理论指导意义。