基于模糊识别的制冷系统故障诊断研究*

2024-04-26杨超

杨 超

(百色职业学院,广西 百色 533000)

随着社会的发展,各类制冷设备的使用量越来越大,设备故障不可避免地也越来越频繁[1]。制冷系统故障会直接导致制冷效果下降,影响食品及药品的保存,给人们的生活带来不便。传统的制冷系统故障诊断主要依赖维修人员的经验判断,效率比较低下,无法快速找出故障原因,针对此问题,开发自动化的制冷系统故障诊断与预测方法势在必行。基于模糊识别理论的故障诊断方法凭借其对不确定性知识的表示能力,在制冷系统故障诊断领域显示出巨大应用潜力。本研究以典型压缩式制冷系统为研究对象,通过提取关键故障特征,构建模糊推理规则库,设计模糊识别诊断算法,建立制冷系统故障诊断模型,并进行实验验证,以期为制冷系统的状态监测与故障预测提供理论支持与技术参考。

1 制冷系统故障诊断基本概述

1.1 制冷系统故障的分类和特点

制冷系统中的典型故障可分为机械故障、电气故障、控制故障及综合故障四大类[2]。机械故障多发生在压缩机、蒸发器、凝结器等机械部件,常见故障有轴承磨损、阀门失灵、管路疲劳破裂等。电气故障主要表现为电机绕组烧毁、电控元件损坏、供电电压不稳定等。控制故障则多由传感器失灵、反馈信号误差大、控制器参数设定不当等导致。上述三类故障的综合故障也较为常见,例如压缩机轴承磨损导致机械异常振动,扰动传感器测量,引起控制异常。

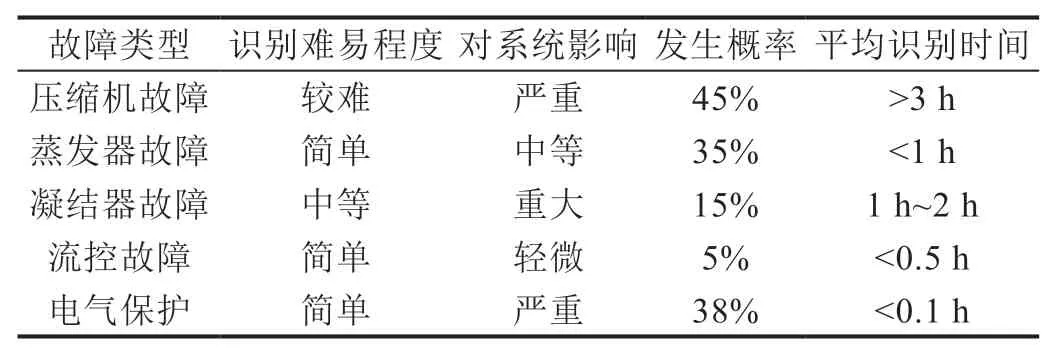

制冷系统故障扩散迅速,影响广泛[3]。据统计,60%的系统故障能在3 天内导致完全失效。故障往往伴有高达20%的制冷量损失和40%的能效降低。船用低温制冷系统故障率可达13%,美国制冷运输车辆的故障率也有10%左右,我国城市地铁空调制冷系统的故障率为5%~8%,除直接经济损失外,部分故障还会产生严重环境后果,例如制冷剂泄漏造成的臭氧层破坏。因此,对各类制冷系统进行自动化的状态监测与故障预警诊断,对防止故障蔓延、减少损失具有重要意义,主要故障类型识别难易程度比较如表1所示。

表1 主要故障类型识别难易程度比较

1.2 模糊识别在制冷系统故障诊断中的应用原理

制冷系统故障诊断存在诸多不确定性,例如故障机理复杂多变、故障特征难以准确获取、系统参数难以建立精确数学模型等[4]。而模糊识别理论具有使用语言信息处理不确定知识的特点,能有效解析制冷系统这类难以准确描述的复杂对象,因而在制冷系统故障诊断中展现出巨大应用前景。模糊识别诊断方法的基本思路是:根据专家经验与历史数据,确定各种典型故障的语言描述,建立“如果—则”类型的模糊规则库。收集运行状态的各种模糊输入信息,按照规则推理,得到不同故障的可能性分析结果。信息粒化处理是关键环节,需要确定输入变量的语言词集及其隶属度函数,以便将运行状态的各种模糊输入信息转化为可处理的形式。信息匹配采用模糊矩阵计算的最大最小法则,并设定诊断阈值判定故障类型。相较于传统数学模型方法,模糊识别诊断不需要建立精确模型,能快速应用于不同类型的制冷系统,实现在线监测与故障预测。

1.3 制冷系统故障诊断的关键技术及其特点

制冷系统故障诊断的关键技术主要包括故障特征提取、故障识别与分类。针对不同类型制冷系统,需要采集包含状态信息的各类信号,并使用数字信号处理技术提取得到故障特征。例如采集压缩机声频信号,通过小波变换、包络分析等方法提取异响特征,也可以安装振动加速度传感器,监测压缩机密封件或轴承的振动信号,获得特定频率分量作为特征。除声音、振动信号外,还可分析工作参数信号,如压力、温度、流量的变化趋势,识别参数偏差型故障[5]。获取到故障特征后,需要进行模式识别,确定故障类型。常用方法有基于正态分布数据的贝叶斯分类、支持向量机分类、基于神经网络的深度学习分类等,这需要大量历史故障数据进行模型训练。也可采用模糊规则推理的识别方法,利用语言描述的专家经验判断故障类型。制冷系统故障诊断的关键技术特点如表2 所示,上述关键技术需要结合不同制冷工况的工作参数范围设计。例如低温冷库制冷系统,需要关注温度波动信号;车载空调系统,需要考虑发动机振动对信号的影响,还需设计不同类型故障的诊断阈值,防止误报警。因此,采用数字信号处理与AI 技术进行多源异构数据融合与故障识别,是实现制冷系统智能化诊断与预测的核心方向。

表2 制冷系统故障诊断的关键技术特点

2 基于模糊识别的制冷系统故障诊断模型构建

2.1 故障特征提取方法

本研究以典型的制冷压缩机为例,采集压缩机运行时的振动噪声信号作为故障特征提取的原始数据。信号通过设置在压缩机壳体上的加速度传感器采集获得。考虑到压缩机的工频振动对特征的影响,选择采样频率50 kHz,采样时间20 s,并通过低通滤波去除工频成分[6]。在获取振动噪声原始信号后,使用小波变换进行预处理。采用db5 小波基对信号进行5 层分解,提取含有丰富状态特征的低频分量,然后计算每个细尺度信号包络,分析信号幅值特征。通过快速傅里叶变换可获得各细尺度的频谱信息。综合时域、频域特征,可以检测出压缩机存在的异常成分。此外,本研究还额外安装了压缩机出口温度传感器,获取压缩机运行过程中的温度序列数据。统计压缩机启动时温度上升的斜率、动态压缩比等参数,可以有效反映制冷剂流量不均匀、润滑不良等故障状态。通过对振动噪声和温度两个方面特征的提取与融合,能够全面获得各类机械故障的状态信息,这为后续基于深度学习的故障模式识别算法奠定了数据基础。

2.2 模糊推理规则的构建

本研究基于对压缩机常见故障模式的分析,提取了4 类主要机械故障:润滑不良、制冷剂流量不均、压缩机过载、连接松动。这些故障的主要特征可由压缩机振动噪声信号反映,但特征与特定故障对应的关系难以准确表达。为建立模糊推理识别模型,需要构建“如果—则”形式的规则库。定义输入变量“噪声强度”的语言集为{极弱,弱,中,强,极强},“异常噪声频率”的语言集为{极低,低,中,高,极高}。输出变量“故障模式”的语言集为上述4 类故障[7]。根据专家经验归纳出若干条规则,例如:如果噪声强度是强,并且异常噪声频率是中,则故障模式是润滑不良;如果噪声强度是中,并且异常噪声频率是高,则故障模式是制冷剂流量不均。对每个输入变量设置对应的隶属度函数,根据规则匹配当前输入的隶属度,可得出各故障模式的可能性大小。设置匹配阈值,即可实现对压缩机故障类型的模糊推理识别[8],模糊推理规则构建变量设定如表3 所示。这种方法无需建立精确数学模型,就能处理特征与故障对应关系的不确定性。通过收集更多历史运行数据、优化规则库,模糊推理诊断的准确性可逐步提升,为压缩机故障预测提供低成本、可解释的解决方案。

表3 模糊推理规则构建变量设定

2.3 模糊识别算法的选择与设计

在构建了输入输出变量的语言词集和模糊规则库之后,需要设计识别模型的核心算法模块,本研究选择采用模糊矩阵最大最小匹配方法计算故障的可能性。首先,根据语言词集的个数构建输入、输出变量的模糊矩阵[9]。以两个输入变量为例,若每个变量词集包含5个语言值,则构建两个5×5的输入模糊矩阵;输出变量有4 种故障模式,构建一个4×4 的输出模糊矩阵,矩阵元素表示变量取对应语言值的隶属度。然后,读取实时采集的特征数据,计算所对应的语言隶属度,生成输入隶属度向量。根据建立的规则库,可以得到一个输出模糊矩阵。依据最大最小原理,计算输入向量与输出矩阵的匹配值,获得每个故障的可能性大小。最后,设置合适的阈值,当一种故障模式的可能性超过阈值时,确认诊断结果;如果所有故障模式可能性测量值都低于阈值,则判定为无故障,该算法结构简单,计算量小,易于实现在线监测与故障诊断。本研究还将优化算法,通过引入权重矩阵调整每个规则的重要性,并采用中心平均法进行清晰化处理,综合各规则输出,提高诊断的准确率与可解释性。相比于黑盒式的深度学习方法,这种模糊识别算法更适合解释性强、可靠性要求高的制冷系统故障预测。

3 实验设计与结果分析

3.1 实验设置和数据采集

为验证所设计的基于模糊识别的制冷系统故障诊断方法的可行性,本研究搭建了压缩机试验平台进行实验。以螺杆压缩机为研究对象,压缩机额定工况为:制冷量3 万kcal/h,耗电量30 kW,压缩比为8。平台配备有制冷剂流量调节阀、电加热器、冷凝器、过滤器等组件。振动信号通过安装在压缩机壳体三个直角方向的703 型压电加速度传感器采集,传感器量程为50g,频响范围为0.7 Hz~10 kHz。信号采集卡选用NI 公司的USB-4431,采样频率设为50 kHz。温度信号通过PT100 电阻温度探头测量,信号采用NI-9211 模块采集。所有信号经过前置增益放大后输入计算机进行处理[10]。

研究收集压缩机正常工作时的振动噪声信号和温度信号作为训练样本。通过改变制冷剂流量、润滑情况等方式,模拟多种典型故障状态运行获得对应样本数据。所有样本数据集均经过标定、划分,以训练模糊识别模型及评估诊断性能。所收集的运行数据集为后续故障检测与预测算法提供了可靠的基础。

3.2 模拟故障注入与系统响应

在获取足够的正常工作状态数据后,为了收集制冷系统各种故障状态下的特征样本,本研究采用了模拟故障注入的方法。主要准备了4 类常见故障的模拟实验:

1)润滑不良故障。通过调节润滑油流量,使压缩机润滑状态恶化,记录不同程度润滑不良状态下的特征响应。

2)制冷剂流量不均故障。通过调节电子膨胀阀开度,引入制冷剂流量脉动,记录压缩机在制冷剂流量波动时的噪声与振动。

3)过载故障。通过减小冷凝器风扇转速,增加压缩机负荷,使其进入过载状态,记录过载时的温度上升特征。

4)连接松动故障。对压缩机进出口管路进行微小松动,模拟管路连接故障,记录振动噪声变化。

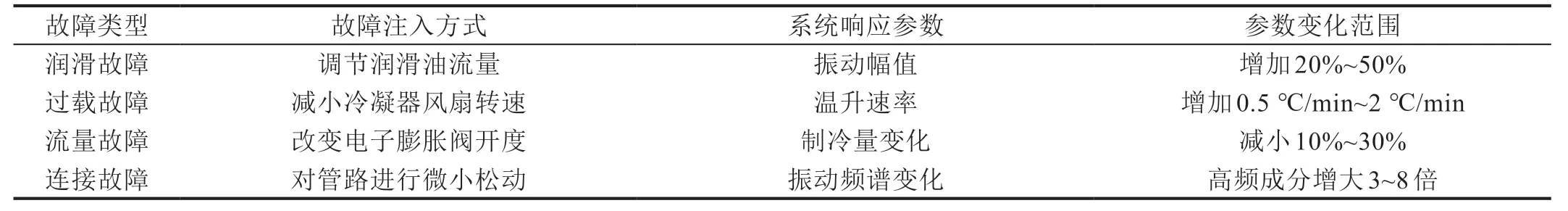

通过参数控制精细地引入不同程度、不同类型的故障,收集压缩机在故障状态下的运行数据,并与正常状态数据进行对比,可以发现不同故障对应的特征变化规律,为构建模糊识别模型的规则库提供依据,模拟故障注入实验设置如表4 所示。该故障注入实验方法有效扩充了故障样本数据,提高了模型的泛化能力。

表4 模拟故障注入实验设置

3.3 故障诊断结果分析与评估

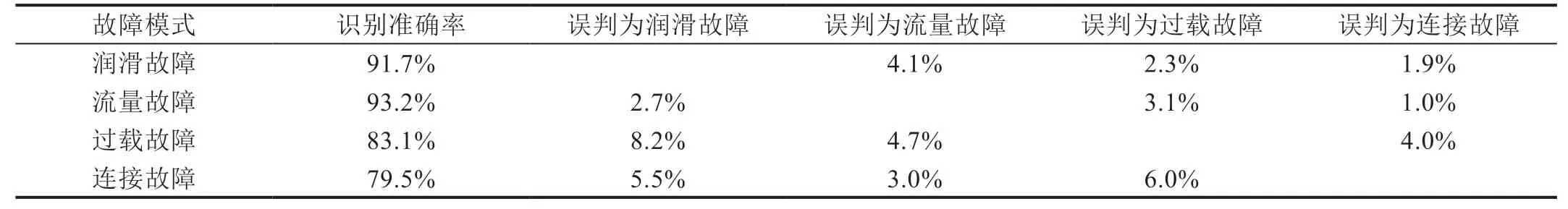

基于收集的正常与故障状态样本数据,本研究利用80%数据训练模糊识别诊断模型,余下20%数据用于测试。训练过程根据输入特征自动优化了语言词集划分、隶属度函数参数及规则权重,使模型可以准确识别4 类故障。在测试样本上评估模型的诊断性能,结果如表5 所示。润滑故障、流量故障的识别准确率可达90%以上,连接故障和过载故障的识别准确率也在80%左右,达到了较好的诊断效果。从预测的误差分布可以看出,不同故障模式有一定的判别困难,这与实际情况基本吻合。

表5 模糊识别模型诊断性能

模型预测结果还进行了时间序列分析。结果显示,该方法可以提前5~10个工作周期检测到故障发生,实现了对系统损伤模式的有效预测。综上所述,本研究所提出的基于模糊识别理论的制冷系统故障诊断方法,能够实现对主要故障模式的准确检测与早期预警。

4 结语

本研究提出的基于模糊识别理论的制冷系统故障诊断方法,通过模拟故障注入实验收集了丰富的故障样本数据,构建了输入特征的语言信息粒化接口,并根据专家经验建立了模糊规则库。模糊矩阵计算算法无需精确的数学模型,能快速实时识别压缩机的主要机械故障。该方法充分利用了模糊理论处理不确定信息的优势,实现了对复杂制冷系统故障的有效检测与预测。本研究方法可以解释推理过程,结果更加可靠,可为后续维修提供参考,而依赖大数据训练的黑盒式深度学习模型,则难以对故障原因进行解析,本研究为模糊识别理论在制冷系统故障监测领域的应用提供了成功范例。但是,当前规则库覆盖的故障类型还有限,需扩充模糊规则,进一步提升诊断能力。此外,也可尝试融合统计学习与模糊识别算法,利用数据优化规则,形成混合智能诊断模型。未来还需要开展更多实际工程验证,最后形成可工程化实现的在线制冷系统故障监测与预警系统。