农业机械设计中的可靠性分析与故障诊断技术研究

2024-04-26姜天根

姜天根

(贵州电子信息职业技术学院,贵州 黔东南州 556000)

在现代农业生产过程中,农业机械的作用日益显著,它不仅提高了作业效率,降低了人力成本,同时也是提升农业现代化水平的关键因素[1]。然而,随着农业机械化程度的不断提高,其运行的可靠性与故障诊断技术的研究也变得尤为重要。本文旨在探讨农业机械设计中可靠性分析与故障诊断技术的理论基础、应用方法及其集成应用的实践效果,从而为农业机械的设计、运行维护及管理提供理论指导和技术支撑。

1 农业机械设计的可靠性分析

1.1 可靠性分析的定义与原理

可靠性分析是工程学中的一个重要分支,专注于产品和系统在规定条件下完成预期功能的能力和概率。在农业机械设计领域,它涉及机械设备在特定操作环境和预定时间内无故障运行的可能性。这一分析通过定量的可靠性指标,如失效率(λ)、平均无故障时间(MTTF)、平均维修时间(MTTR)和可靠度(R(t))来度量[2]。例如,失效率作为单位时间内可能出现的故障次数的度量,对预测设备的维护周期和寿命规划至关重要。通过应用统计学原理,如威布尔分布和指数分布,可靠性工程师能够模型化故障数据,估计参数并预测未来的可靠性表现。这些分布能够反映出农业机械部件的失效特性和寿命周期,从而允许设计者进行优化以提高总体可靠性。此外,复杂的系统可靠性模型,如故障树分析(FTA)和故障模式、影响和临界性分析(FMECA),使得识别潜在的弱点和失效模式成为可能,进而可制定相应的预防措施。这些技术的应用确保了设计过程中系统性能的可靠性和稳健性,最终推动了农业机械设计的科学化和精确化发展。

1.2 农业机械设计中的可靠性因素

农业机械设计的可靠性因素是多方面的,涵盖材料选择、结构设计、环境适应性、操作复杂性及维护便捷性等。材料的稳定性与耐久性直接影响到机械设备的使用寿命和维护周期,因此选择合适的材料,如高强度合金钢或耐腐蚀复合材料,是可靠性设计中需要首要考虑的。例如,采用具有高弹性模量(200 GPa 以上)和良好疲劳强度(500 MPa 以上)的材料可以有效提高机械结构的稳定性和承载能力。此外,设计的冗余度是提高可靠性的又一重要因素,如使用双重控制系统和备用部件,其目标是在主要系统失效时提供连续性[3]。环境适应性也是农业机械可靠性的关键,考虑到机械将在多变的田间条件下使用,设计必须能够承受温度波动、湿度变化以及土壤颗粒磨损等因素的考验。操作复杂性的降低可以通过用户界面的简化和自动化控制系统的集成来实现,减少操作错误并提高效率。维护便捷性亦不可忽视,通过模块化设计和快速更换部件的策略,使得现场维修更加快捷,减少了机械停机时间。

1.3 可靠性分析方法在农业机械设计中的应用

在农业机械设计中,可靠性分析方法的应用是确保设计满足长期耐用性和效率要求的核心环节[4]。采用如故障模式效应分析(FMEA)的方式可定性识别和评估潜在故障对系统性能的影响,而量化方法如故障树分析(FTA)则是通过构建逻辑图模型,计算系统故障的概率为PF=∑(PE1·PE2…PEn)。其中,PEn是单一事件发生的概率,允许设计师评估复杂系统的可靠性。此外,使用蒙特卡洛模拟可以通过随机采样来预测农业机械的可靠性指标,如系统的平均无故障时间(MTTF)。这些方法结合先进的计算技术,如使用偏差分析来预测和优化设计参数,不仅提高了农业机械的可靠性,也为农业生产的持续性提供了强有力的技术保障。

2 农业机械设计的故障诊断技术研究

2.1 故障诊断技术的基础理论

故障诊断技术的基础理论是建立在系统分析和信号处理之上的,其核心在于通过监测和解析农业机械的信号或数据来及时检测、识别并定位故障[5]。这一过程通常涉及数据的采集、特征提取、模式识别和决策制定四个主要步骤。在数据采集阶段,利用传感器网络收集关键参数,如振动频率、温度、压力和电流等,这些参数通常呈现为连续性时间序列数据,复杂性要求高精度的测量设备以及高速的数据传输能力。特征提取是从这些数据中提炼出表征系统健康状况的关键指标,例如,振动数据的傅里叶变换可以揭示特定频域下的异常能量集中,而时间序列分析则可以揭示异常的周期性模式。模式识别则是使用算法如神经网络、支持向量机或隐马尔可夫模型等高级统计工具来分类正常和异常的操作状态。决策制定是基于上述分析结果,通过设定阈值或使用故障树等逻辑模型来确定故障的具体类型和位置。例如,基于贝叶斯网络的故障诊断能够给出故障概率的定量估计,形式为P(Failure|Evidence),为维护团队提供了明确的决策依据。这些理论和技术的应用提高了农业机械的诊断速度和准确性,显著降低了因故障导致的停机时间和维护成本。

2.2 农业机械设计中的常见故障

在农业机械设计中,常见故障通常源于机械磨损、操作失误、设计缺陷、材料疲劳以及环境因素造成的影响。机械磨损是持续运行设备的一个不可避免的结果,表现为关键部件的间隙增加和接触面的粗糙度提升,从而导致性能下降。例如,液压系统中密封件的磨损可能导致其疲劳强度从设计的25 MPa 降至15 MPa 以下,进而引发泄漏或失效。操作失误,如超载作业或不当的操作程序,可能会导致过度的力量作用在结构上,引发断裂或变形。这种情况下,部件的载荷可能会远远超过设计标准的安全系数[6],例如,预设的1.5 倍安全载荷被误操作提高至2.5 倍。设计缺陷,如不足的冗余设计或未充分考虑负载波动,可能导致过早的部件失效。此外,材料疲劳是由于反复的应力循环导致材料性能下降,如农业机械的齿轮在经历超过107个循环后,其表面硬度可能由初始的58 HRC 降至50 HRC 以下,降低了其承载能力和使用寿命。环境因素,包括温度极端、湿度高低、土壤颗粒磨损和腐蚀等,也会对农业机械的可靠性产生显著影响[7]。例如,设备部件在-10 °C~50 °C温度范围内工作时,材料的蠕变速率和热扩展系数的变化可能导致接合部位的失效。

2.3 故障诊断技术在农业机械设计中的应用

故障诊断技术在农业机械设计中的应用是一项集成多学科技术的系统工程,它通过实时监测关键性能参数和运行状态,实现故障的早期预警和精准定位。这些技术通常包括振动分析、声发射监测、热像技术、油液分析等,它们各自对应不同的故障特征和诊断需求。振动分析可用于检测轴承和齿轮等旋转部件的异常,通过测量振动信号的幅值和频率分布,利用FFT(快速傅里叶变换)将时间域信号转换为频域信号,进而识别出特定的故障频率。例如,对于一个标准的轴承,其内圈缺陷可能在特征频率600 Hz处产生峰值,而外圈缺陷则可能在450 Hz 处产生显著峰值。声发射监测则侧重于捕捉材料微裂纹扩展时产生的高频声波,其灵敏度高到可以检测出微米级的裂纹扩展。热像技术应用于检测由于摩擦、电气故障或流体堵塞引起的温度异常,通过红外热成像摄像机捕捉设备表面的温度分布,定量分析温度梯度的变化。油液分析则关注油液中磨损金属颗粒的含量和大小分布,这可以通过粒度分析和光谱分析来实现,例如,超过50 ppm 的铁质颗粒含量可能预示轴承的磨损加速[8]。在故障诊断的应用中,不仅要关注单一技术的应用,而且要着眼于多种技术的融合和数据融合,以实现更全面的诊断。例如,结合振动信号的频域分析和温度分布的空间映射,可以更精确地定位故障部位和性质。此外,采用机器学习算法,如随机森林和深度学习网络,可以从大量的历史数据中学习故障模式,实现故障的自动分类和预测[9]。

3 可靠性分析与故障诊断技术的集成应用

3.1 集成方法的提出与实现

集成可靠性分析与故障诊断技术的方法旨在通过系统化的融合和实时的数据分析,提升农业机械设计的整体性能和故障响应效率。该方法依托于先进的数据处理技术和算法,实现从故障预测到故障诊断的无缝对接[10]。具体实现中,首先通过设计阶段的可靠性建模,如基于Markov 链的状态转移模型,对机械系统的各个状态进行概率分布描述,预计各状态之间转移的速率参数,例如,从状态A 到状态B 的转移速率为每小时0.02次。结合实时监测数据,采用贝叶斯网络对故障概率进行动态更新,实现故障发生前的预警。在故障发生后,通过集成多种传感器数据,如振动、声发射、温度和油液分析数据,使用数据融合技术综合考量各种指标的变化,从而提高诊断的准确性。例如,振动信号的功率谱密度分析(PSD)与油液中金属颗粒浓度的趋势分析相结合,可有效诊断齿轮箱的磨损程度。此外,集成应用中还引入了机器学习技术,如基于时间序列预测的长短期记忆网络(LSTM),对复杂的非线性系统行为进行建模和预测,以此来实现故障的早期识别和诊断。实施该集成方法的关键在于算法的优化、数据的高效处理以及系统的实时响应能力,这些都需要在农业机械设计和运维中不断优化和调整,以实现最佳的性能表现。

3.2 集成应用在农业机械设计中的效果评估

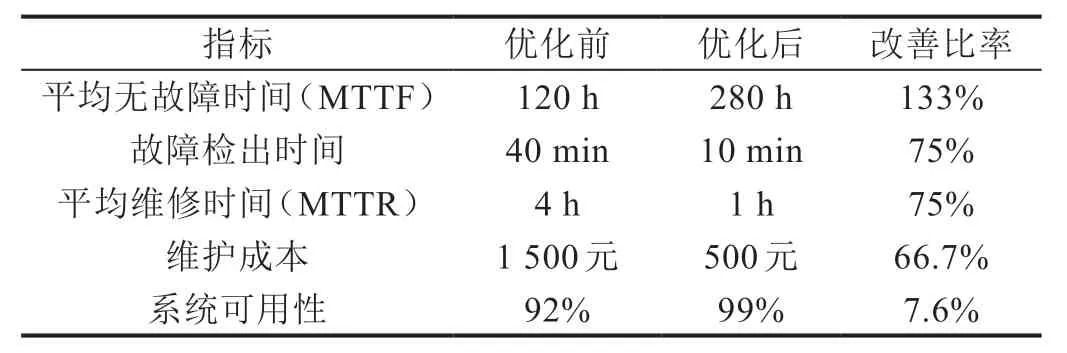

为了具体评估集成可靠性分析与故障诊断技术在农业机械设计中的效果,考虑如下例子:一款用于小麦收割的自走式收割机改进,该收割机在优化前频繁出现齿轮箱故障,影响作业效率。设计团队引入了一个集成的监控系统,包含振动监测、油液分析和温度监控,以早期识别并预防潜在故障。改进后,这些集成技术显著提高了收割机的性能和可靠性,其效果如表1所示。

表1 优化前后对比

这款收割机的齿轮箱是作业效率的关键组成部分,原设计的齿轮箱未能有效应对高负荷和颗粒进入造成的磨损。优化前,平均无故障时间仅为120 h,且一旦发生故障,平均检出时间为40 min,修复需要4 h,这导致了高昂的维护成本和低下的系统可用性。设计团队通过引入传感器监测和分析软件,实现了故障的早期识别和快速响应。例如,振动监测能够在齿轮磨损导致振动频率异常增加时立即发出警报,而油液分析则能够通过检测金属颗粒的增加来预测磨损。集成系统的实施后,不仅MTTF 增加到280 h,故障检出时间和维修时间也大幅减少,维护成本由于减少了故障发生的次数和维修的快速性而大幅下降,系统可用性从92%提高到了99%。这显著提升了收割效率和机械的经济性,确保了农业生产的高效和稳定性。此集成应用案例证明了在农业机械设计中实施先进故障诊断和可靠性分析技术的有效性和益处。

4 结语

本研究深入探讨了农业机械设计中可靠性分析与故障诊断技术的集成应用,通过理论阐述和实际案例分析,证明了集成方法能显著提升机械性能和运维效率。此项技术不仅降低了故障率,缩短了维护时间,而且减少了维护成本,增强了系统的整体可用性。因此,集成可靠性分析与故障诊断技术对于推动农业机械设计的创新发展具有重要意义,为农业机械化进程带来了积极的影响。