隔热材料布局方式对280 Ah磷酸铁锂电池热失控传播抑制效果的影响

2024-03-19雷旗开金凯强王青松

雷旗开,余 胤,彭 鹏,陈 满,金凯强,王青松

(1南方电网调峰调频发电有限公司储能科研院,广东 广州 510000;2中国科学技术大学火灾科学国家重点实验室,安徽 合肥 230026)

锂离子电池由于具备高比能量、循环次数高以及自放电少等优点被广泛地应用在电动汽车、储能电站等领域,随着锂离子电池需求量的增加,它的安全问题变得越来越重要[1]。然而,一旦锂离子电池暴露在诸如热滥用[2]、机械滥用等[3]条件下就很有可能发生热失控(thermal runaway, TR)[4-6],在释放出大量可燃气体的同时产生大量热量,这很有可能引起火灾甚至是爆炸事故,给人们的生命财产安全带来威胁。更为危险的是,当模组中的单体电池发生热失控时,如果该模组没有采取相应的安全措施,它就会向相邻的电池传递热量并导致其发生热失控,从而引起整个电池模组的热失控传播(thermal runaway propagation, TRP)[7],造成更大的安全隐患。

由于锂离子电池在热失控之前的产热量很少[8],因此电池热失控的引发需要比较长的一段时间来进行热量积累[9],如果能在电池发生热失控之前使用相变材料[10]或者液冷[11]来带走电池产生的额外热量,就能够有效避免电池发生热失控。但是这些方式有不少的弊端:相变材料易燃且导热能力弱,而液冷需要消耗额外的能量来维持运转。一旦电池发生热失控,仅依靠前面这两种手段单独作用已经无法抑制电池的热失控传播,因此可以通过将相变材料和液冷结合[12]来提升吸热和散热能力,从而达到阻止热失控传播的目的,但是这种方法无法应对更加极端的情况。因此可以在电池发生热失控时主动喷出冷却介质[13]来避免热失控传播,但是这种方法不太适用于空间有限的场景,所以大多数时候都是利用隔热层来阻止热失控电池向相邻电池传递热量[14]。然而在实际应用中,为了避免隔热层进一步加剧电池模组温度分布不均的问题,往往是将隔热层与热管理方法结合使用。比如将气凝胶与液冷板结合[15],可以实现在电池模组正常运行时的热管理,并且在电池发生热失控后,利用气凝胶隔绝热量传递的同时让液冷板有足够多的时间带走额外的热量。但是这种手段需要利用液冷,增加体积的同时消耗额外的能量,因此可以通过制作新的隔热材料来解决散热与隔热的矛盾,例如通过将石蜡吸附进多孔隔热材料里面[16],在借助石蜡进行热管理的同时利用多孔材料的隔热性保证电池模组的安全。

锂离子电池的高能量密度是其广泛应用的一大优势,然而隔热材料的使用在一定程度上可能会降低电池模组的能量密度。为了解决这一问题,本研究利用玻纤气凝胶和陶瓷纤维棉进行了一系列热失控传播抑制实验。研究中设计了两种模组布局方式:第一种是单块阻隔模组,包含三块电池,每块电池之间都放置隔热材料;第二种是间隔阻隔模组,包含四块电池,隔热材料仅放置在第二和第三块电池之间。通过实验,我们研究了隔热材料种类、厚度以及布局模式对热失控传播抑制效果的影响。该研究成果在保证了电池模组安全性的前提下,一定程度上缓解了隔热材料使用与电池模组能量密度之间的矛盾。

2 实验方法

2.1 电池样品及隔热材料

电池样品:本文中使用的电池是商用280 Ah磷酸铁锂方形电池,这款电池重5420 g,电池尺寸为173.7 mm×72 mm×207.5 mm,充放电截止电压分别为3.65 V 和2.5 V。在实验开始之前,用20 A 的电流将电池以恒流放电方式放电至2.5 V,然后在相同的电流下以恒流-恒压方式充电至100%荷电状态,随后搁置24 h 以确保电池内部电化学稳定。

隔热材料:在本文中使用了玻纤气凝胶及陶瓷纤维棉来阻止280 Ah 磷酸铁锂电池模组的热失控传播,两种隔热材料在常温下的热导率分别为0.03、0.04 W/(m·K),其中玻纤气凝胶的厚度包括1 mm 和2 mm;本文没有选用成本更低的聚氨酯隔热材料,是因为聚氨酯隔热材料的高温耐受性较差,不太适用于阻断锂离子电池的热失控传播。

2.2 隔热材料布局设计

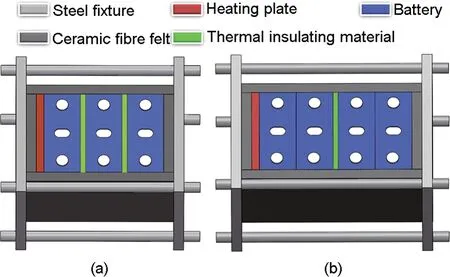

如图1所示,本实验采用了两种隔热材料布局方式进行热失控阻隔实验。第一种方式是在每块电池之间都放置隔热材料,旨在单块电池发生热失控时及时阻止热失控传播,最大限度地降低危险性并保护未失控电池。然而,为了满足实际情况中的空间需求,很多储能系统不会在每个电池之间都添加阻隔材料。因此,为了在进一步提高能量密度的同时保证电池模组的安全,我们采取了另一种布局方式,在电池单元之间放置隔热材料。在本文中,我们选择了两块电池作为一个电池单元,进行单元之间的热失控传播阻隔实验。该布局方式的目的是当一个单元内部发生热失控时,选择放弃这个单元,并避免热失控传播至下一个单元,以探索热失控传播是否能在经过两块电池之后被阻止。通过这种方式,不仅能保证电池模组的安全性,还能减少隔热材料所占据的空间,缓解隔热材料的使用与电池模组能量密度之间的矛盾。不仅如此,在实验中,我们采用了金属夹具对所有模组进行固定,并为了更好地模拟现实中电池所处密闭箱体散热困难的情况,在电池模组的四周以及底部都使用了隔热棉进行包裹,以减小其向环境的散热。

图1 单块阻隔模组(a)和间隔阻隔模组(b)中隔热材料的布局示意图Fig.1 Schematic diagram of the layout of thermal insulation materials in individual insulation module(a) and spacer insulation module (b)

2.3 实验设置

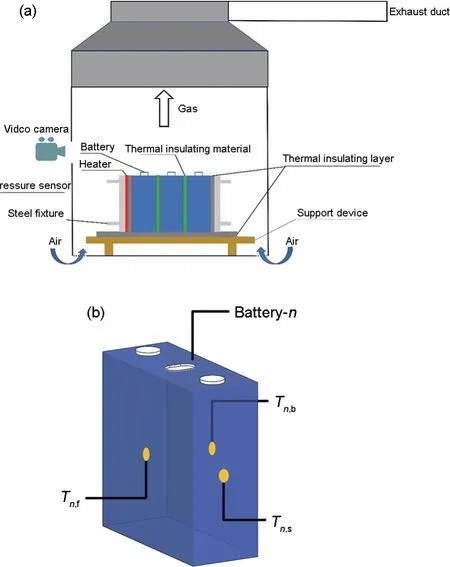

如图2(a)所示,所有实验均在防爆箱中进行,在每个电池的前后表面以及侧面都布置一根直径为1 mm的K型热电偶[图2(b)],温度测点分别用Tn,f、Tn,s以及Tn,b来表示,热电偶的误差为±1 ℃,在实验过程中全程收集热电偶的数据,整个实验过程都用摄影机进行记录。在本研究中,如果电池因自身产热导致的温升超过1 ℃/s,则判定其发生热失控。在所有实验中,都使用功率为500 W的加热板来触发第一块电池的热失控,加热板尺寸与电池前表面完全一样,将加热板开启的时间作为实验的起始时间,一旦电池发生热失控,立刻关闭加热板。实验布置如表1 所示,实验n(Experiment n)用En表示。

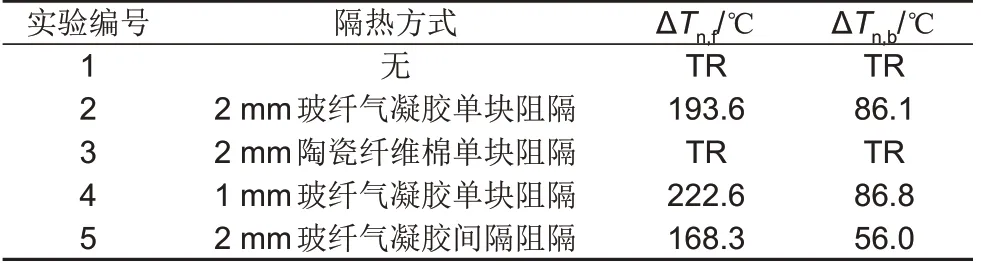

表1 热失控传播阻隔实验汇总Table 1 Summary of TRP barrier experiments

图2 (a)防爆箱及实验设置示意图及(b)热电偶布局示意图Fig.2 (a) Schematic diagram of explosion-proof box and experimental setup; (b) Schematic diagram of thermocouples layout

3 结果与讨论

3.1 隔热材料种类对热失控传播的影响

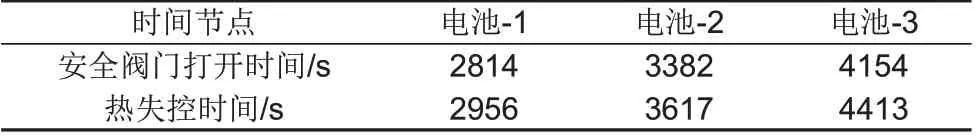

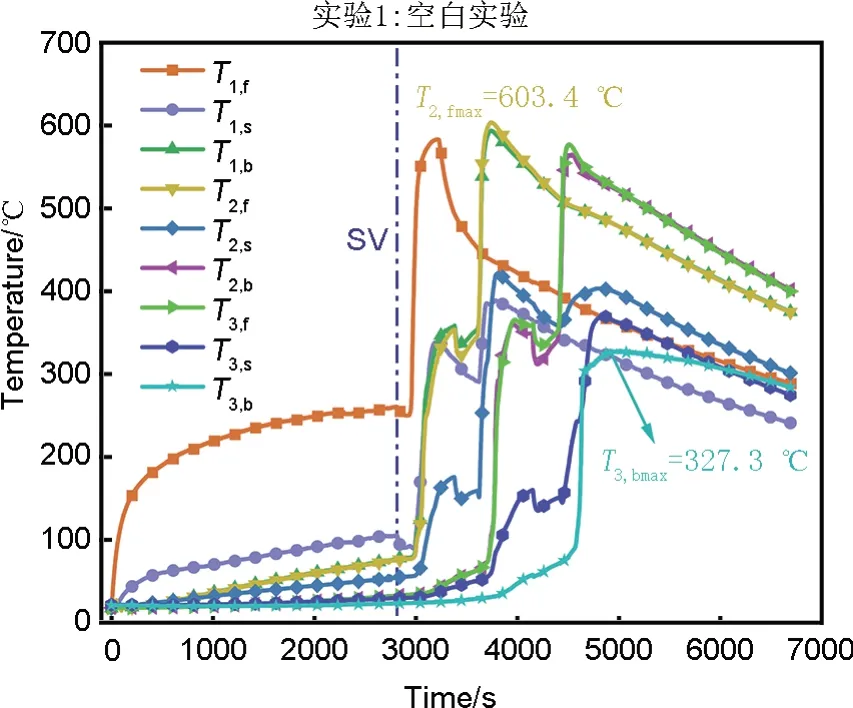

图3 给出了实验1 中电池模组在热失控传播过程中的温度变化曲线,可以发现,当加热开始时,电池1 不断接收加热板的热量,因此电池1 的前表面温度开始迅速上升,随着时间推移,电池内部的温度亦会逐渐升高。此时电池1内部会发生一系列化学反应,产生气体的同时释放热量,产生的气体会在电池内部积累并导致电池内压增大,释放的热量会进一步地加热电池导致其温度继续升高。随着时间的推移,当电池1内部的气体累计到一定极限时,电池内部的压力会达到安全阀门的开启阈值,因此电池1 在2814 s 时出现了安全喷射行为(safety venting,SV),此时安全阀门瞬间打开并伴随着剧烈的响声,电池内部喷出大量的气体与电解液,喷出的物质会带走电池内部的一部分热量,从而导致电池温度出现轻微的下降。接下来,受到加热板和电池内部自身产热的共同作用,电池的温度进一步上升,从而引起电池内部出现更多的放热反应,在经过142 s 之后,电池1 内部的放热反应达到不可逆状态,此时会产生大量的热量并且释放出大量的气体,即发生热失控(2956 s)。热失控后电池1的前表面温度开始剧烈上升,温升速率最高可达9.2 ℃/s,最终其峰值温度(T1,fmax)达到了582.7 ℃。随后电池1 出现了第二次剧烈产气,这是因为该款电池内部有两个卷芯,因此在电池内部也会存在热失控传播行为。整个过程中,电池1内的卷芯2 持续受到加热板以及卷芯1 的加热,尤其在卷芯1发生热失控时,会有大量的热量传递给卷芯2,最终导致卷芯2发生热失控,从而出现电池1的第二次剧烈产气。在电池1 发生热失控的过程中,电池2 一直受到电池1 的加热,与电池1 的热失控过程类似,电池2 内部一直在积聚气体和热量,电池2 的安全阀门在3382 s 时打开,最终在3617 s 时电池2 发生热失控,T2,f峰值达到了603.4 ℃。随后,大量热量传递到电池3,在4154 s时电池3的安全阀门打开,并最终在4413 s时引发了电池3的热失控,热失控传播过程中主要事件的时间节点总结在表2中。可以发现在整个热失控传播过程中,三块电池的前表面峰值温度都显著高于后表面峰值温度,其原因可能是:前一块电池的后表面与后一块电池的前表面紧密贴合在一起,当前面电池的卷芯2热失控时,大量的热量会通过铝壳接触面往后面电池传递,从而导致电池的后表面温度普遍较低,产生这种现象的原因后续将会进一步分析。

表2 空白实验传播过程中各事件发生的时间节点Table 2 The time node of each event in the process of TRP

图3 空白实验传播下电池模组的温度曲线Fig.3 Temperature curves of the battery module without insulation materials

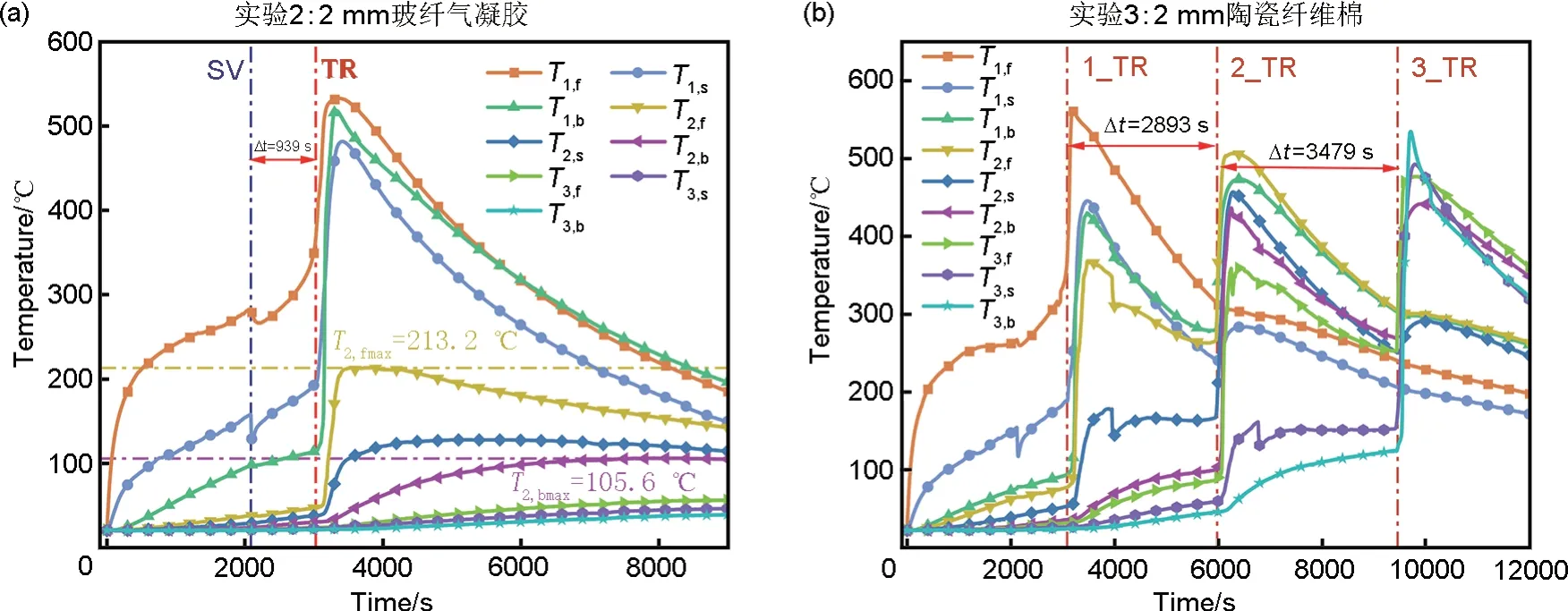

如图4(a)所示,当实验2 中的电池1 受到加热后,在2087 s 时电池1 的安全阀门打开,此时T1,f温度出现轻微下降,939 s后,电池1的卷芯1发生热失控(3026 s),T1,fmax为532.8 ℃。随后经历110 s,热失控从电池1的前表面传递至后表面。当电池之间加入2 mm 玻纤气凝胶后,电池1 的前后表面峰值温度差异很小,前后表面温差现象明显减弱,这是因为玻纤气凝胶阻止了绝大部分热量从电池1 的后表面传递至电池2,这也进一步解释了实验1中出现电池前后表面温差的现象。由于加热板开启的时间较长,所以当电池1持续受到加热板的加热时,加热板也会向电池2传递小部分热量,导热电池2 的前表面温度轻微上升。电池1 发生热失控后,虽然向电池2 传递大量的热量,但电池1 与电池2之间的玻纤气凝胶有效阻止和延迟了热量的传递,具体体现在电池2 的前表面温升相对于电池1 的后表面温升而言会稍稍延缓。当电池2 的前表面温度达到峰值(213.2 ℃)时,电池1与电池2之间的传热达到一瞬间的平衡,等同于电池1不再向电池2 传递热量,即电池2 前表面接收到的热量及自产热的热量之和等于散热量及往后传递的热量之和,后续电池2的温度变化完全是由电池2的散热、内部的热量传递以及内部化学反应引起。尽管电池2接收到大量的热量并出现了膨胀,但其安全阀门并未打开,更没有发生热失控,说明电池2接收到的热量还不足以引发热失控。随着时间的推移,热量逐渐从电池2的前表面传递至电池2的后表面,最终电池2 后表面峰值温度为105.6 ℃。在实验2的整个热失控传播过程中,电池2的前后表面温升分别为193.6 ℃以及86.1 ℃。同样地,电池3在整个过程中也会接受到热量,但由于电池2并没有发生热失控,因此电池3所接收到的热量很少,其整体温度不高,电池内部没有出现损坏,依然能正常循环使用。

图4 不同隔热材料阻隔下电池模组的温度Fig.4 Temperature curves of battery module with different insulation materials

如图4(b)所示,使用2 mm 厚度的陶瓷纤维棉进行热失控传播阻隔,当加热进行到2118 s时,电池1 的安全阀门打开,随后在3074 s 时发生热失控,电池1的安全阀门打开时间与热失控发生时间的间隔(ΔtSV-TR)为956 s。在电池1发生热失控之后,尽管陶瓷纤维棉也能阻止一部分热量传递到电池2,但无法防止电池2 的热失控。可以发现,正如实验2 中的现象一样,电池2 的前表面温度也会由于电池1 的传热而上升,但实验3 中的电池2 内部产生的气体及热量已经积聚了很多,最终在3951 s时电池2的安全阀门打开,随后在5976 s时发生了热失控,电池2的ΔtSV-TR为2025 s。同样地,电池3 的热失控过程与电池2 基本类似,分别在6770 s、9455 s 时电池3 先后经历开阀以及热失控,此时电池3 的ΔtSV-TR为2685 s。可以发现在传播过程中,实验3中三块电池的安全阀门打开时间与热失控时间间隔逐渐从956 s增大至2685 s,不仅如此还可以发现电池之间热失控传播所需的时间ΔtTR(n-n+1)从2893 s 增大到了3479 s,两个时间间隔都呈现逐渐增大的趋势。

综上可以得到结论:2 mm 厚度的玻纤气凝胶能够阻止热失控传播,电池2的前后表面温升分别为193.6 ℃以及86.1 ℃;而2 mm厚度的陶瓷纤维棉不能阻止热失控传播,只能延长阀门打开时间与热失控时间间隔ΔtSV-TR以及热失控在电池之间传播所需的时间ΔtTR(n-n+1)。

3.2 隔热材料厚度对热失控传播的影响

如图5(a)所示,加热板开启后,电池1 的温度逐渐上升,其内部反应所产生的气体也在逐渐累积,当加热至2754 s时,电池1的内部气体压力达到了电池安全阀门开启的阈值,但电池1并没有出现安全喷射行为,反而是安全阀门出现裂缝并伴随着“嘶嘶”声放出气体,这可能是由于电池的差异性导致的。随后电池内部继续发生反应,电池内持续产生气体并且释放热量,随着反应的进行,电池内的产气速率也在逐渐增大,当产气速率达到一定程度时,安全阀门的裂缝已经不足以释放电池内部产生的气体,于是在2948 s时电池1的安全阀门完全打开,并且在2952 s 时发生了热失控。值得注意的是,电池安全阀门完全开启至发生热失控仅有4 s 时间间隔,这与通常的磷酸铁锂电池先开阀再热失控的顺序并不一致,因此可以推测这种情况下安全阀门的完全开启是由于电池已经发生了热失控,电池热失控释放的大量气体将安全阀门完全冲开,因此在安全阀门完全开启之前电池就已经发生了热失控。之所以会出现热失控在安全阀门完全开启之前这种现象,是因为通过电池表面的温度测点来进行检测电池的热失控节点会出现短暂的延迟,电池内部热失控引起的温升需要一定时间才能传递到电池表面。若安全阀门不发生裂缝行为,则此时间误差就不会显现,这种情况下阀门出现裂缝的时刻,就应该认为该时刻对应正常电池的安全阀门开启,后续的安全阀门完全打开对应的是正常电池的热失控。随后,正如实验2中的情况一样,电池2接收到电池1 热量的同时电池2 内部也会自产热,电池2 的前表面峰值温度为248 ℃,经过电池2 的内部传热,电池2 的后表面峰值温度为112.2 ℃,由于电池2内部反应的产气,因此电池2也会出现膨胀行为,整个传播过程中,电池2前后表面的温升分别为222.6 ℃、86.8 ℃,电池3的温度很低且依旧能够正常循环使用。综上,1 mm 厚度的玻纤气凝胶也能阻止热失控传播,电池2的前后表面温升分别为222.6 ℃、86.8 ℃,但是相较于实验2,实验4中的电池2温升更高,发生热失控的风险更大。

图5 (a) 1 mm玻纤气凝胶单块阻隔下电池模组的温度及(b) 2 mm玻纤气凝胶间隔阻隔下电池模组的温度Fig.5 (a) Temperature curves of battery module with 1 mm glass fiber aerogel block barrier; (b) Temperature curves of battery module with 2 mm glass fiber aerogel interval barrier

3.3 隔热材料布局方式对热失控传播的影响

如图1(b)所示,我们采用了一种新的隔热材料布局方式进行了热失控传播阻隔实验,以四块电池为模组,将隔热材料放置在模组中间位置,即以两个电芯为一个单元,将隔热材料放置在电池单元之间,通过实验得到该种隔热材料布局模式与传统布局模式的区别。实验中,我们选用了2 mm厚度的玻纤气凝胶作为阻隔材料进行实验,将实验5中的结果与实验2中的结果对比,以探索一种更适合磷酸铁锂电池的隔热材料布局方式。通过实验得到该种布局模式下的电池模组温度如图5(b)所示,与之前的所有实验相似,随着加热板的加热,电池1的前表面温度开始上升。经过2845 s 的加热后,电池1的安全阀门打开,并在1203 s之后,电池1内的卷芯1发生热失控并且蔓延至整个电池。与此同时,电池1热失控产生的热量通过铝壳迅速传递至电池2,因此电池2 的安全阀门在4315 s 时打开,并在150 s后发生热失控(4465 s)。得益于2 mm的玻纤气凝胶有效隔断了电池2与电池3之间的传热,因此热失控并没有蔓延至第三块电池,但是热失控传播的结束并不意味着电池模组内的传热停止。电池3 从加热开始一直到电池2 热失控结束的全过程中,会接收到来自加热板以及电池1、电池2热失控所释放的热量。因此电池3的温度会出现上升,同时其内部会发生化学反应产生气体并释放热量,导致电池3出现膨胀,但是由于电池3接收到的热量以及自产热的热量之和不足以让其内部反应达到不可逆的阶段,最终电池3没有发生热失控。

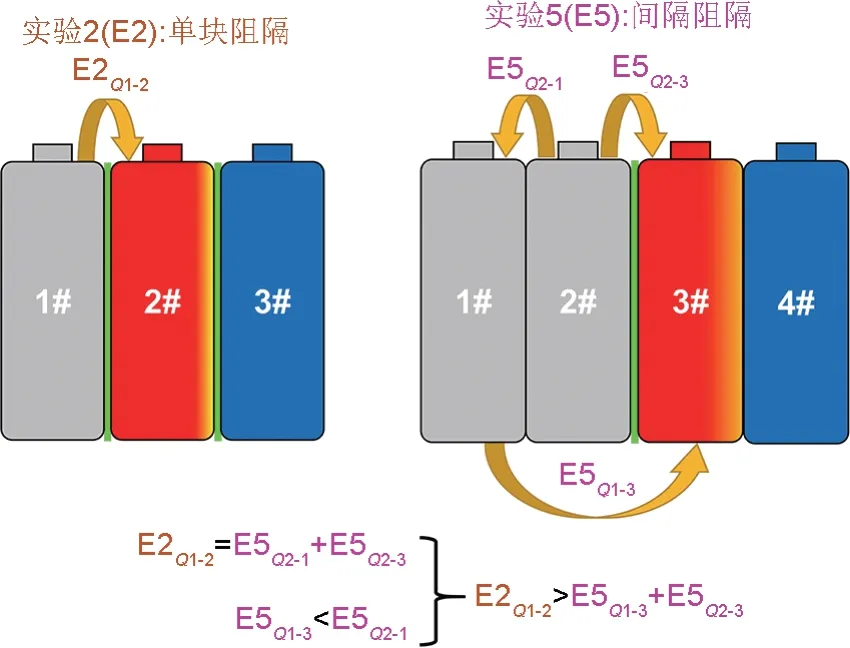

间隔阻隔和单块阻隔最大的区别就是,在间隔阻隔模组中,当电池1失控并向电池2传递热量时,会有一部分热量传递到电池3,也就是说电池1 热失控对电池3 有预热效果。但是如表3 所示,在实验5 的间隔阻隔模组中,电池3 的前后表面温升分别为168.3 ℃、56 ℃,明显低于实验2中单块阻隔下电池2 的前后表面温升(193.6 ℃、86.1 ℃),其原因可能如图6 所示:①在间隔阻隔模组中(实验5),电池2 热失控的时候不仅会往电池3 方向传热(E5Q2-3),还会往电池1 反向传热(E5Q2-1);②假设实验过程中热失控电池释放出来的热量相同,同时忽略两个实验中的散热,这意味着模组其他部位从热失控电池接收到的热量相同,即实验2 中电池1传递给电池2 的热量近似等于实验5 中电池2 传递给电池1与电池3的热量之和(E2Q1-2=E5Q2-1+E5Q2-3);③在实验5 中,尽管电池3 也会接收到电池1 热失控传递过来的热量(E5Q1-3),但是该部分热量小于电池2 往前传递给电池1 的热量(E5Q1-3<E5Q2-1)。以上多种因素导致实验2 中电池2 接收到的总热量大于实验5 中电池3 接收到的总热量(E2Q1-2>E5Q1-3+E5Q2-3),最终体现为实验5 中的受保护电池温度比实验3中的要低。综上,采取间隔阻隔方式,受保护电池并不会更加危险,这也说明了该种减少隔热材料占据空间的布局方式能保证电池模组的安全。

表3 热失控阻隔实验中受保护电池的前后表面温升Table 3 The temperature rise of the front and back surfaces of the protected battery in each experiment

图6 不同隔热材料布局方式下模组内部传热示意图Fig.6 Schematic diagram of internal heat transfer in modules under different layout of thermal insulation materials

4 结 论

(1)在单块阻隔模组中,2 mm 玻纤气凝胶能够阻止热失控传播,电池2的前后表面温升分别为193.6 ℃、86.1 ℃;然而2 mm 陶瓷纤维棉不能阻止热失控传播,只能延长电池的安全阀门打开时间与热失控时间间隔ΔtSV-TR及热失控在电池之间传播所需的时间间隔ΔtTR(n-n+1)。

(2)在单块阻隔模组中,1 mm 玻纤气凝胶也能阻止热失控传播,但是电池2的前后表面温升分别为222.6 ℃、86.8 ℃,说明当隔热材料的厚度减小时,受保护电池的温升更高,热失控的风险也会随之增大。

(3)在间隔阻隔模组中,2 mm 玻纤气凝胶成功阻止了热失控传播,并且受保护电池的前后表面温升分别为168.3 ℃、56 ℃,明显低于单块阻隔中受保护电池的温升,说明采取间隔阻隔方式能够提升能量密度的同时不会增加电池模组的危险性。