双翅片矩形相变储能单元蓄热性能实验研究

2024-03-19罗意彬段文超严景好孙小琴廖曙光

罗意彬,段文超,严景好,李 杰,孙小琴,廖曙光

(1长沙理工大学能源与动力工程学院,湖南 长沙 410114;2长沙麦融高科股份有限公司,湖南 长沙 410000)

当前世界能源需求日益增长,能源消费不断提升且保持较大增长空间[1]。为减少温室气体排放、实现可持续发展,推广使用可再生能源、提高能源利用效率成为能源领域的重要课题。但是可再生能源在使用过程中存在能源供需在时间、空间和强度上不匹配的问题,因此充分利用储能技术成为研究热点。储能技术包括显热储能、相变储能和化学储能[2],其中潜热储能是通过相变材料在相变过程中吸收和释放热量来实现能量的储存和释放,具有储能密度大、近似等温储能的优点,可用于余热回收利用、建筑节能设计、光伏系统热管理、电力系统的“移峰填谷”等领域[3-6]。

相变储能单元作为储能系统的核心部件直接影响系统的运行效率,但相变材料的低导热系数限制了相变储能单元的储能速率,因此相变储能单元的强化传热成为研究重点。Zivkovic 等[7]将相变材料分别填充在矩形和圆柱形容器中,模拟研究两种结构中材料的熔化过程,结果表明矩形容器所需熔化时间为圆柱形容器的一半。刘丽辉等[8]通过实验研究矩形相变储能单元不同高宽比对熔化过程的影响,结果表明宽高比为3∶1 时相变储能单元熔化最快。张明等[9]采用数值模拟的方法对方腔内石蜡的蓄热性能进行研究,发现和无翅片相比,平直翅片的加入使得相变材料完全熔化时间缩短了约64%。于静梅等[10]研究在立方体储能单元中插入翅片后相变材料的熔化效果,模拟结果表明当翅片长度和方腔边长之比为0.5和0.75时,与翅片数分别为1 和3 的储能单元相比,双翅片储能单元所用完全熔化时间均最短。Oliveski 等[11]以单翅片相变矩形腔为对象,研究翅片位置和翅片长径比对熔化和凝固过程的影响,结果表明低翅片位置比高翅片位置熔化速率更快,高长径比翅片的熔化速率和凝固速率分别比低长径比快16%和15%。Ji 等[12]保持双翅片总长度不变,通过模拟探索双翅片长度布置的强化传热机理,发现上下翅片长度比小于1时,自然对流作用增强,出现明显混沌流结构,长度比为0.11 时熔化时间最短。Saldi 等[13]通过数值模拟对比分析无翅片和双倾斜翅片(-20°、-10°、0°、+10°、+20°)相变潜热储能系统的熔化特性,发现向下倾斜翅片强化传热性能,其中-20°时双翅片储能系统熔化速率最大。Hossein 等[14通过可视化实验研究了月桂酸在单侧加热矩形蓄热装置中的熔化过程,当热壁面温度从55 ℃提高至70 ℃时,相变材料的完全熔化时间可缩短330 min。Kamkari 等[15]实验研究相变材料在分别带有0、1、3个水平翅片的矩形腔中的熔化过程,并建立了Nu与熔化体积分数与Ste、Fo、Ra和翅片数的方程。

上述研究表明矩形相变储能单元是一种传热性能优良的储能单元形式,但受相变材料低导热系数的影响其储能速率不高。翅片的加入极大促进储能单元传热效率,其中双翅片储能单元比单翅片、三翅片储能单元蓄热性能更优,且平直翅片制造简单,在相变储能领域具有良好应用前景。但翅片的加入使得储能单元相变过程、自然对流机制和蓄热特性更为复杂。因此本文作者开展不同边界温度下的双翅片矩形相变储能单元的可视化实验,分析双翅片矩形相变储能单元内相变材料的熔化行为和传热规律,并探究不同边界温度对双翅片矩形相变储能单元蓄热性能的影响,为相变储能系统的设计提供理论依据。

1 实验系统

1.1 实验装置和步骤

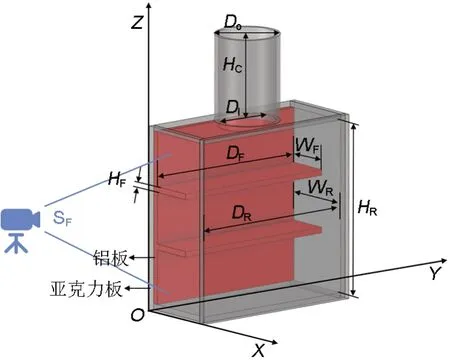

实验平台如图1所示,主要由双翅片矩形相变储能单元、电加热片、温控器、计算机和数据记录仪组成,实验所采用的相变材料为石蜡。双翅片矩形相变储能单元结构如图2所示,矩形腔体内腔高HRx 宽WRx 深DR为120 mm x 50 mm x 120 mm,空心圆柱体高HCx 内径DIx 外径DO为60 mm x 40 mm x 45 mm,两个翅片几何尺寸相同,翅片厚HFx 宽WFx 深DFx 间距■Fx 距离LF为4 mm x 40 mm x 120 mm x 40 mm x 40 m。储能单元一侧为4 mm 厚铝板制作而成的加热壁面,其余侧为4 mm 厚亚克力板并由5 mm 厚保温棉包裹,以减少向周围空气的热损失,顶部连接的空心圆柱体用于容纳相变材料熔化时的体积膨胀。实验采用的电加热片为硅胶加热片,可通过温控器设定加热片的表面温度。

图1 实验平台图Fig.1 Experimental platform

图2 双翅片矩形相变储能单元结构示意图Fig.2 Schematic view of double-fin rectangular PCESU structure

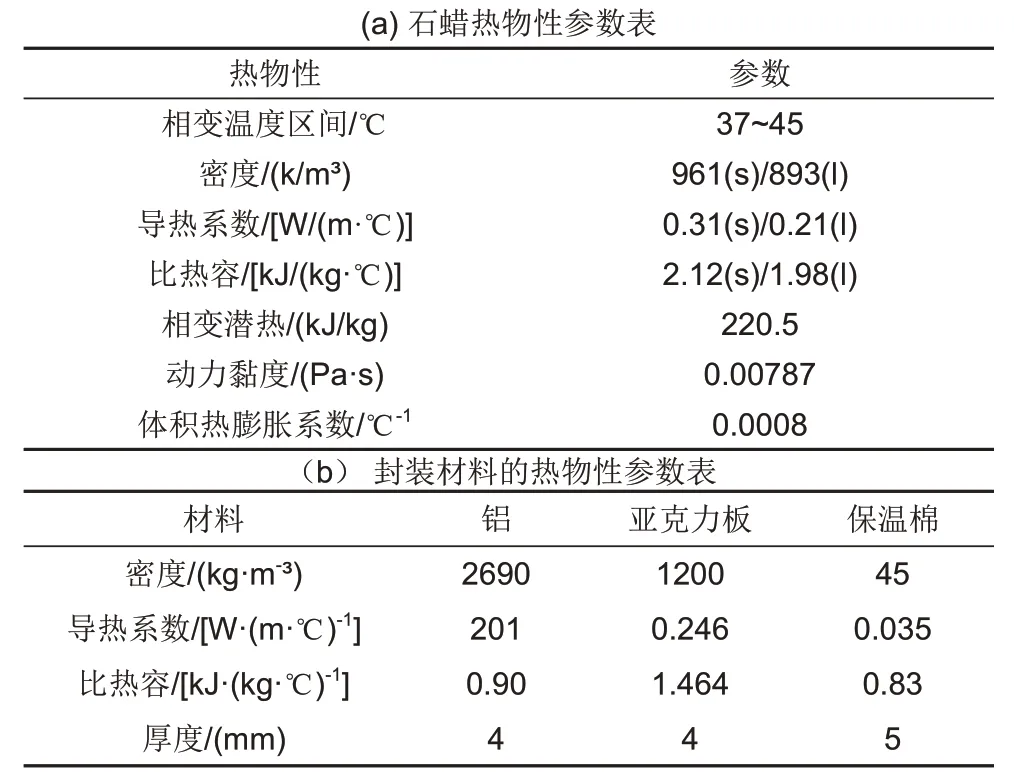

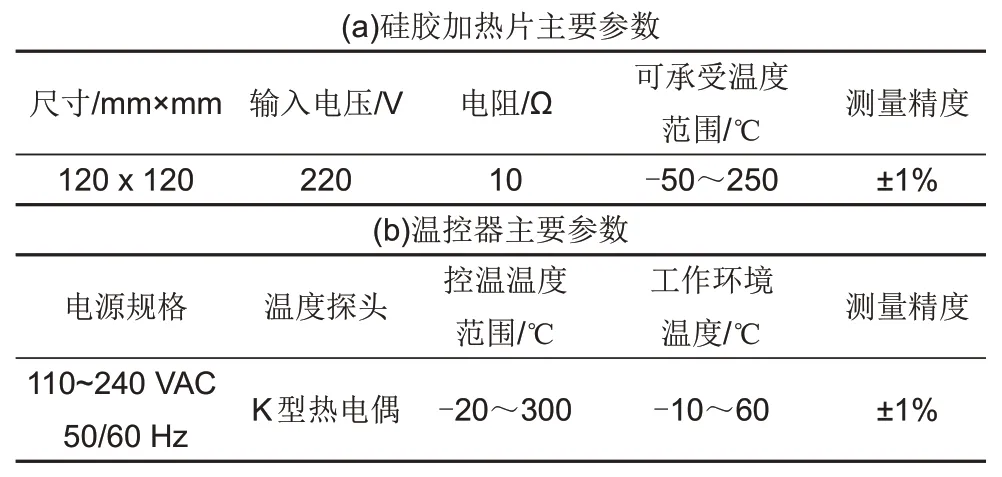

为记录实验过程的温度变化,在矩形腔内外共布置22个热电偶。其中1个位于铝板外表面中心点以记录实际边界温度,10 个位于各侧保温棉内外面以计算实验热损失[SU保温棉内外面热电偶坐标分别为(25 mm, 83 mm, 124 mm)和(25 mm, 83 mm, 129 mm),其余侧表面热电偶皆位于表面中心点];其余11 个位于相变材料内(中垂面上9 个,沿T22纵深方向3个),热电偶位置如表2和图3所示。将热电偶导线的另一端连接数据记录仪,每1 min记录一次数据。实验所采用的石蜡、铝、亚克力板和保温棉的热物性参数如表1所示。热电偶型号为TT-T-30,由绝缘材料包裹铜/康铜制成,线径0.6 mm,测量范围-267~260 ℃,精度±1 ℃;数据采集仪型号为杭州美控自动化技术有限公司生产的MIK-8100,硅胶加热片外部绝缘材质为硅橡胶涂覆玻纤布,内部加热元件为镍铬合金,温控器为JY-260S数字显示温控器,主要参数见表2。

表1 实验材料热物性参数表Table 1 Thermal properties of experimental materials

表2 实验仪器主要参数表Table 2 Main parameters of experimental instruments

图3 相变材料内热电偶的布置图Fig.3 Thermocouple layout within the PCM

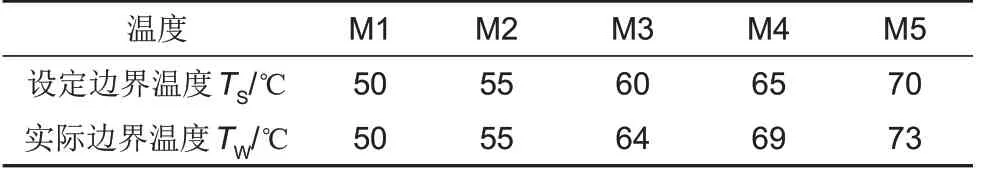

设计双翅片矩形相变储能单元的熔化实验,边界温度由温控器设定分别为50、55、60、65、70 ℃,实际边界温度为铝板外表面中心点所测温度TW,取TW稳定值,5组实验的边界温度如表3所示,各组实验除边界温度不同外其他实验条件均相同。具体实验步骤如下。

表3 实验边界温度Table 3 Experimental boundary temperature

(1)注入石蜡:将50 ℃液态石蜡从顶部空心圆柱体分层注入储能单元中,下一层凝固后再注入一层,以保证固态石蜡内无气泡。注入完成后将储能单元放在25 ℃的环境下冷却至室温并保持一段时间。

(2)开始熔化:开启数据记录仪,接通硅胶加热片电源,调节温控器设定边界温度。

(3)记录数据:每隔1 min 数据记录仪记录一次所有测点温度。每隔10 min 移除腔体前侧保温棉采集一次固液相变界面图像;

(4)结束熔化:石蜡完全熔化则停止图像采集,关闭硅胶加热片、温控器和数据记录仪的电源。等待储能单元冷却至室温25 ℃,为下组实验备用。

(5)重复实验步骤(2)~(5),直至完成所有实验。

1.2 数据处理

为测试试验过程中热损失对传热过程的影响,通过保温棉内外表面的温度变化计算试验过程的实时换热量,忽略辐射换热,实验热损失为储能单元通过各侧保温棉向周围空气传递的总热量,见式(1)

其中,Qloss为实验热损失;Qx为储能单元不同侧表面通过保温棉传递给空气的热量,由式(2)计算

其中,k为保温棉导热系数;Ax为x侧保温棉与空气的接触面积;Tx内为x侧保温棉内表面中心测点的温度;Tx外为x侧保温棉外表面中心测点的温度。

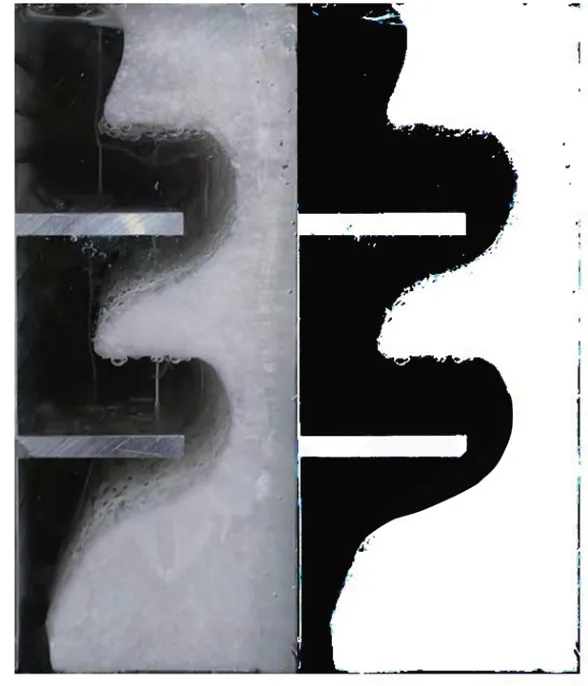

为探究双翅片矩形相变储能单元内相变材料液相率变化规律,采用Matlab 软件将固液相变界面图像转化为二值化图像,图4 为M5 在60 min 时的拍摄原图和二值化图像对比,其中0(代表液态相变材料)和1(代表固态相变材料)元素分别对应黑色和白色像素,则石蜡相率计算式如式(3)所示。石蜡吸收的熔化潜热量计算式见式(4)。

图4 M5 (Tw=73 ℃) 在60min时的拍摄原图和二值化图像对比Fig.4 Comparison of the original image and binarized image taken at 60 min of M5 (Tw=73 ℃)

其中,LF为石蜡液相率;NP0(t)为二值化图像中0值的像素数;NPt(t)为二值化图像的总像素数。

其中,Qlatent为石蜡吸收的熔化潜热量;hSL为石蜡潜热值。

实验误差分为直接误差和间接误差,直接误差由各测量仪器的各种参数可知,间接误差需基于误差传递理论的Moffat[16]方法进行计算,如式(5)所示。

对实验测量参数的不确定性分析进行总结,如表4所示,其中仪器不确定度来自商家,其他不确定度依据以上公式计算。

表4 主要参数的不确定性分析Table 4 Uncertainty analysis of the main parameters

2 实验结果分析与讨论

2.1 试验装置校准

2.1.1 实验装置热损失

图5 比较了M5 实验热损失Qloss和石蜡吸收的熔化潜热量Qlatent的比值。熔化结束时,总热损失为石蜡总吸收潜热量的0.04%,说明实验热损失可忽略不计。

图5 M5 (Tw=73 ℃)热损失与熔化潜热量随时间的变化Fig.5 The absorbed latent energy and heat lost variation with time of M5 (Tw=73 ℃)

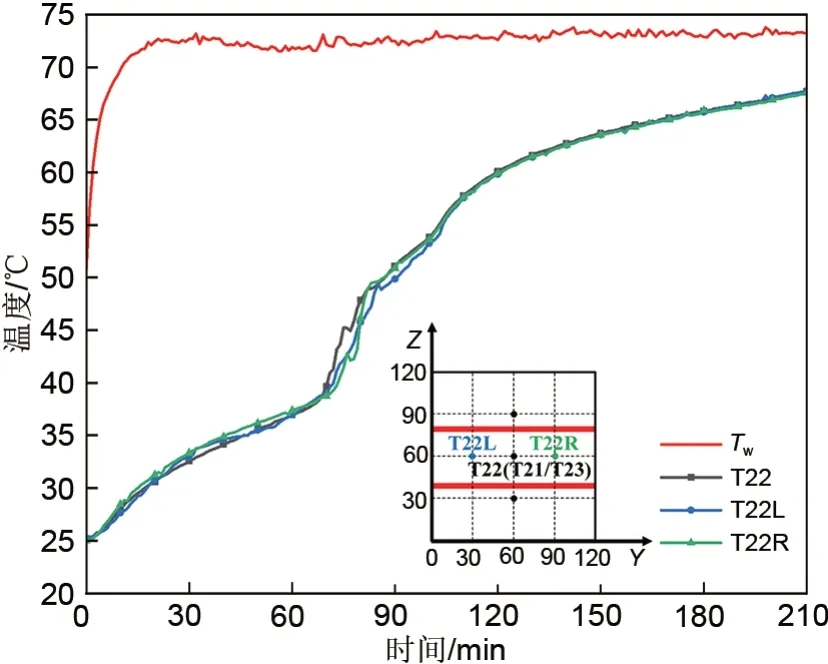

2.1.2 储能单元的二维传热特性

图6 为M5 位于同一纵深方向上的测点T22L、T22、T22R 随时间的变化,其中T22 位于储能单元的中心位置。可看出三个测点的温度分布具有较高一致性,表明储能单元具有二维传热性,中垂面温度具有代表性,为此下文通过分析中垂面测点温度分布探究储能单元熔化和传热特性。

图6 M5(Tw=73 ℃)工况下相变材料的二维传热特性Fig.6 Two-dimensional heat transfer characteristics of PCM in case M5 (Tw=73 ℃)

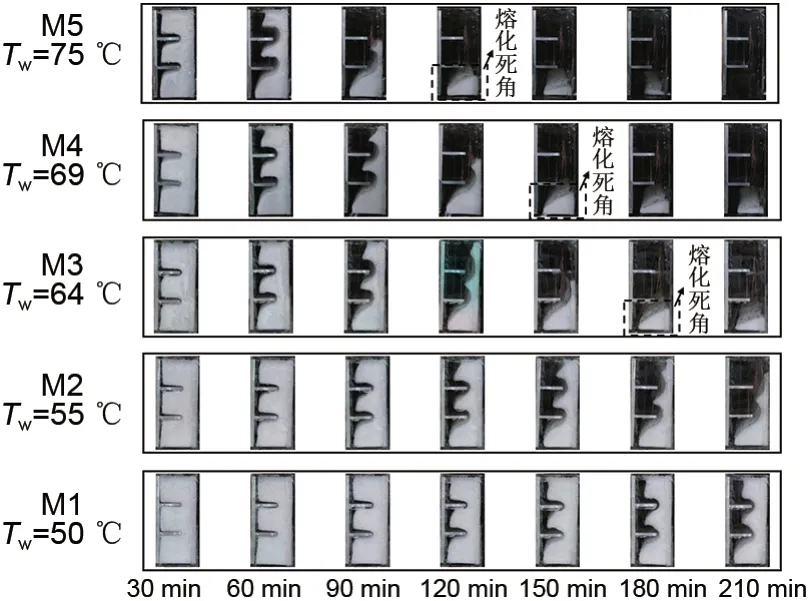

2.2 相变材料固液相变界面变化

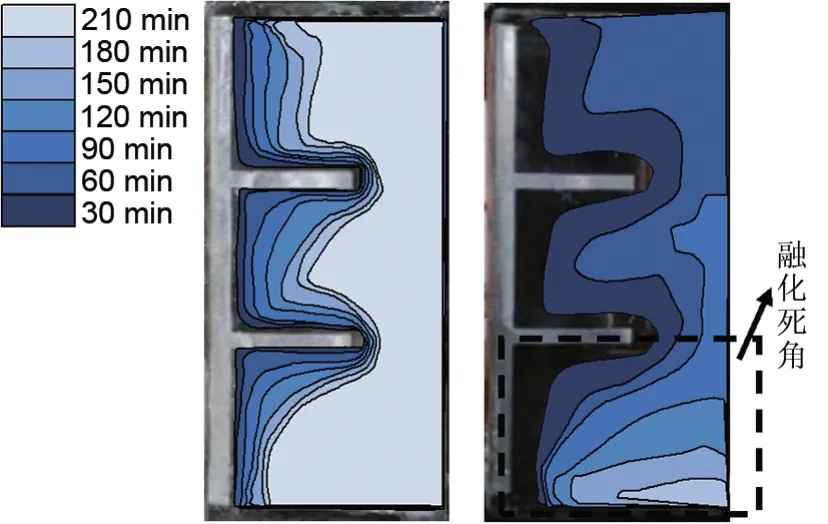

图7为不同边界温度下双翅片矩形相变储能单元内石蜡的固液相变界面随时间的变化。可以看出,不同边界温度下储能单元石蜡相变界面变化趋势相似。以M5 为例,实验初期相变界面与热源平行,表明在石蜡液态薄层中导热起主导作用。随着实验进行,石蜡液态区增大,矩形腔顶部的液态石蜡增加最多,相变界面逐渐右移并倾斜,整体呈现为波浪状,这是由于液态石蜡区域产生自然对流且自然对流作用逐渐增强。液态石蜡沿热壁面上升再沿固液相界面下降,形成逆时针的循环热流,翅片上方石蜡受翅片表面上方循环热流的影响熔化加快。实验后期出现熔化死角并延长蓄热时间,具体表现为翅片上方石蜡已经熔化完全,固态石蜡仅囤积在右下角。M5 在120 min 时出现熔化死角,该部分固态石蜡完全熔化用时90 min,占总熔化时长42.86%。为定量反映熔化死角对蓄热时间的影响,定义熔化死角用时比Ɛ,见式(6)。表5为熔化死角完全熔化用时、石蜡完全熔化用时和两者之比,各组实验熔化死角用时比Ɛ均大于30%,表明熔化死角处传热效率低,熔化速率慢,限制了熔化速率的进一步提升。因此,为提升双翅片矩形相变储能单元蓄热性能,可考虑对熔化死角处进行强化传热,缩短储能单元内相变材料的完全熔化时间。

表5 不同边界温度下的熔化死角用时比ƐTable 5 Melting time ratio of the dead space ε at different boundary temperatures

图7 不同边界温度下固液相变界面随时间的变化Fig.7 Solid-liquid interface variation with time at different boundary temperature

其中,tdead为熔化死角完全熔化用时;ttotal为石蜡完全熔化用时。

2.3 相变材料内部温度变化

2.3.1 储能单元中垂面温度分布

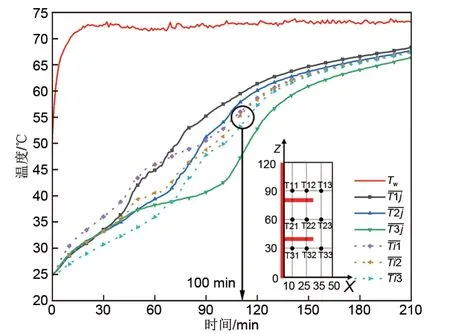

图8 为5 组实验储能单元中垂面测点温度随时间的变化,最上方红色曲线为热源面中心点温度随时间的变化,即实际边界温度。可看出各组实验储能单元中垂面测点温度分布相似,现以M5 为例揭示不同边界温度下储能单元中垂面温度分布的统一规律。

图8 储能单元中垂面测点温度随时间的变化Fig.8 Temperature variation with time at the measuring points in the midperpendicular plane

图8(a)为M5 中垂面测点温度随时间的变化。如图所示,T1j、T2j均存在温度波动,其中T11与T12温度波动最明显,表明在翅片上方的液体石蜡中存在混沌和涡流结构。此外温度波动的幅度随着热电偶与热壁距离的减小而减小,如温度波动幅度ΔT11<ΔT12,ΔT21<ΔT22,这是由于越接近壁面温差越小,且结合图7 中M1 相变界面图可知60 min时T12更接近相变界面。除温度波动外,储能单元中垂面还存在温度分布不均匀现象。从图8(a)中可看到T11与T12温度变化相似,表明由于翅片表面上方的循环对流,液体石蜡混合良好。而T21 与T22、T31 与T32 存在温度差异,其中T31与T32温度差异最明显,表明热分层区域被限制在翅片以下部分,且越靠近底部热分层越明显,这是因为越靠近底部液态石蜡自然对流作用越弱,石蜡温度差异越大。

将M5 中垂面测点温度整理成不同行和不同列的平均温度,如图9 所示。-- ---T1j、-- ---T2j温度存在波动,其他行和列平均温度曲线平滑,表明自然对流对温度的扰动作用主要集中在翅片上方区域和两翅片之间区域。实验初期,同一列测点温度相近且温升速率从大到小依次为-- ---Ti1、-- ---Ti2、-- ---Ti3,表明实验初期以热传导为主要传热方式,随后自然对流作用逐渐明显。此外,在约100 min时不同列平均温度开始合并,表明自然对流主导阶段结束,导热开始占主导。对不同行和不同列对应测点的温度计算差值进而得出同一行/列的平均值,如表6所示。发现和分别为1.96 ℃和3.23 ℃,上中行温差平均值小于中下行;和分别为1.50 ℃和1.54 ℃,左中列温差平均值小于中右列,表明石蜡内温度分布不均匀主要存在于储能单元右下区。

表6 M5(Tw=73 ℃)中垂面上各行/列之间的温差平均值Table 6 Average temperature difference in the midperpendicular plane of M5

图9 M5(Tw=73 ℃)中垂面各行/列平均温度随时间的变化Fig.9 Average row/column temperature variation with time in the midperpendicular plane of M5

2.4 相变材料蓄热过程液相率变化

图10为M5储能单元中石蜡液相率随时间的变化。结合图7 中M5 的固液相变界面图进行分析,储能单元中石蜡的蓄热过程主要分为四个阶段:①初期导热阶段:在0~10 min时段,热量以导热方式通过铝质热壁面传至石蜡,紧贴壁面的石蜡熔化并形成与热壁面平行的液态薄膜;由于固态石蜡导热系数较小,且液态薄膜具有热阻,所以此阶段熔化速率较小。②自然对流主导阶段:在10~100 min 时段,液态石蜡增多,自然对流作用出现并增大,瞬态涡流结构的结合形成更大的稳定涡,自然对流占主导,石蜡熔化加速。③自然对流减弱阶段:在100~170 min时段,液层厚度继续增加,固液相变界面面积减少,温度梯度减小,自然对流作用减弱,熔化速率减小。④末期导热阶段:170 min 后,熔化相界面已到达右下角,固液接触面积少,液相的导热成为主要传热方式,熔化速率小。其中关于100 min节点的分析和图7不同行/列平均温度的结论一致,即此时自然对流主导阶段结束。

图10 M5 (Tw=73 ℃)液相率随时间的变化Fig.10 Liquid fraction variation with time of M5 (Tw=73 ℃)

2.5 不同边界温度对蓄热过程的影响

2.5.1 不同边界温度对固液相变界面的影响

由前文可知边界温度增加,熔化过程相变材料固液相变界面形状无明显变化,表明不同边界温度下液态石蜡中的主要流动结构相似;但固液相界面演化进程加快。图11 为M1(Tw=50 ℃)和M5(Tw=73 ℃)在不同时刻下的相变界面正视图,可见120 min时M5已出现熔化死角,而M1仍处于导热占主导阶段,固液相界面几乎沿受热面均匀分布。这是由于边界温度增加,相变材料吸热量和传热效果提高,石蜡熔化速率增加,整体熔化进程加快。因此,提升边界温度,可提前熔化死角的出现,加快储能单元熔化进程,是提升储能单元蓄热性能的有效措施。

图11 M1与M5在不同时刻下的相变界面正视图Fig.11 Front view of phase change interface of M1(Tw=50 ℃) and M5(Tw=73 ℃)

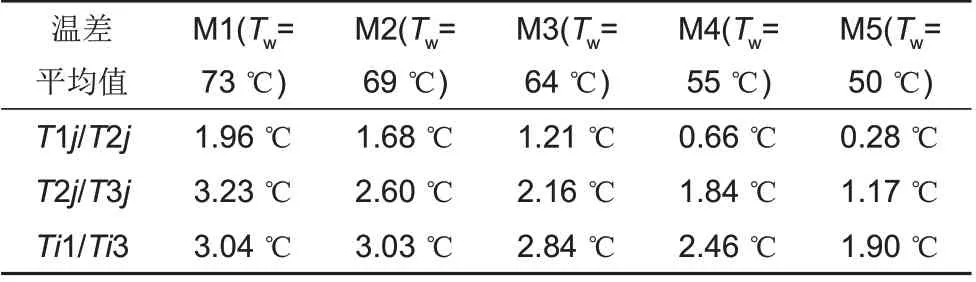

2.5.2 不同边界温度对相变材料内温度分布的影响

不同边界温度对各测点温度分布及变化趋势影响不大,但边界温度越高,相变材料温升越快。为进一步探索双翅片矩形相变储能单元内相变材料的温度分布不均匀性,计算中垂面不同行和不同列对应测点温差的平均值,结果如表7所示。边界温度增加,T1j/T2j、T2j/T3j和Ti1/Ti3 均增大,表明储能单元内温度分布越不均匀。当边界温度从50 ℃提高至73 ℃时,Ti1/Ti3 由1.90 ℃增至3.04 ℃,增加幅度为60%,T1j/T2j和T2j/T3j相应增加幅度分别为600%和176%。

表7 储能单元中垂面上各行/列之间的温差平均值Table 7 Average row/column temperature difference in the midperpendicular plane of PCESUs

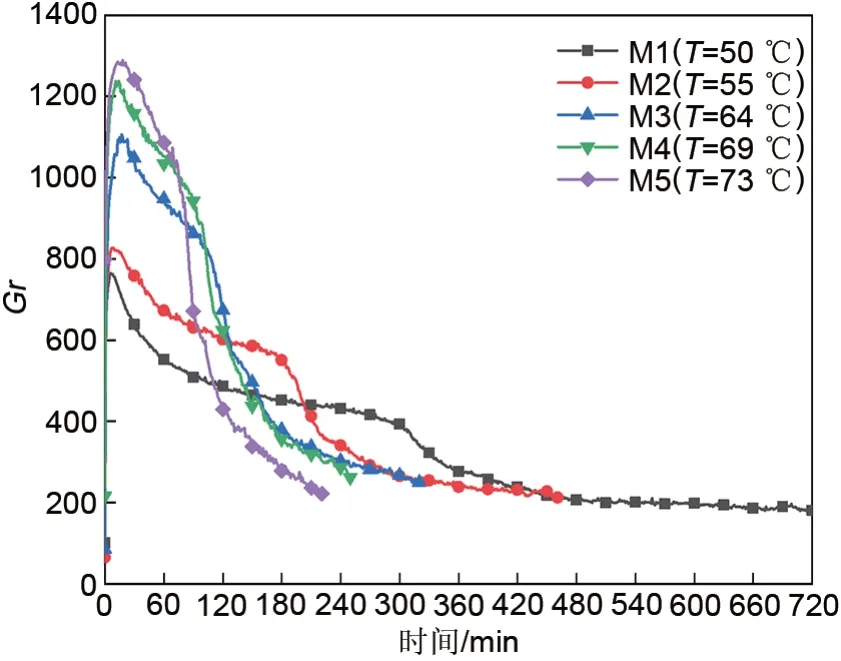

2.5.3 不同边界温度对自然对流的影响

为定量描述自然对流强度,本文引入无量纲格拉晓夫数(Gr)[17],液态石蜡自然对流引起测点温度波动,以温度波动最明显的测点T12 为对象计算Gr数,计算式见式(7)

其中,g为重力加速度;L为特征长度,本文为储能单元高度120 mm[18];β为石蜡体积热膨胀系数;Th为实际边界温度;Tc为储能单元SR保温棉内表面中心点温度;v为石蜡运动黏度。

不同边界温度下相变材料Gr随时间的变化如图12所示,依据Gr变化趋势的不同可分为三个阶段:①Gr剧增,这段时间内紧贴受热面的固态石蜡开始熔化,在密度差和温度差的作用下沿壁面上升至储能单元上部,自然对流出现并逐渐占主导。②Gr下降,这是由于随熔化进行液态石蜡增多,固液态石蜡出现分层,温度梯度减小,自然对流逐渐减弱,这段期间的五组实验按Gr从小到大次为M1、M2、M3、M4、M5,表明边界温度越高自然对流越强。③Gr继续下降并最终趋于稳定,期间自然对流作用继续减弱,液相石蜡的导热成为主要传热方式。

图12 不同边界温度下储能单元Gr随时间的变化Fig.12 Gr variation with time of PCESU at different boundary temperature

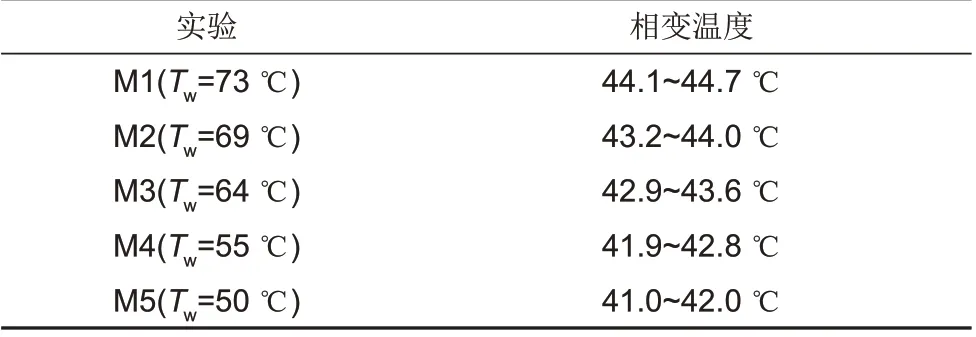

2.5.4 不同边界温度对相变温度的影响

相变温度是材料的本身属性,但其实际应用过程中会随工程工况或测试条件的变化而变化,这也是DSC 测试结果往往无法准确预测相变材料工程热性能的主要原因之一。从图8各实验中垂面测点温度随时间的变化可以看出,T31 相变温度最明显。因此,为定量分析不同边界温度对相变温度的影响,将各组实验T31 的相变温度整理如表8 所示。发现边界温度增加,相变温度增加。边界温度由50 ℃增加至73 ℃时,相变材料的相变温度由41.0~42.0 ℃提高至44.1~44.7 ℃,相变温度整体增加约2.9 ℃。多位学者也发现了该现象,如侯宜成[19]通过三元共晶氯化盐在不同加热温度下的DSC曲线发现,500 ℃和600 ℃下样品熔化峰值温度分别为393.7 ℃和391.8 ℃;冯建辉[20]对石蜡/高密度聚乙烯+3%(质量分数)膨胀石墨的定形相变材料进行热循环测试,发现相变温度最大变化值为1.9 ℃;Sharma等[21]发现石蜡熔化温度随实验周期的变化中变化差值最大可达5 ℃。因此,在相变储能研究中选择相变材料时,需考虑边界温度对相变温度的影响,不同边界温度下相变材料的相变温度可能不同进而影响实验准确性和精度。

表8 不同边界温度下测点T31的相变温度Table 8 The phase transition temperature of T31 at different boundary temperature

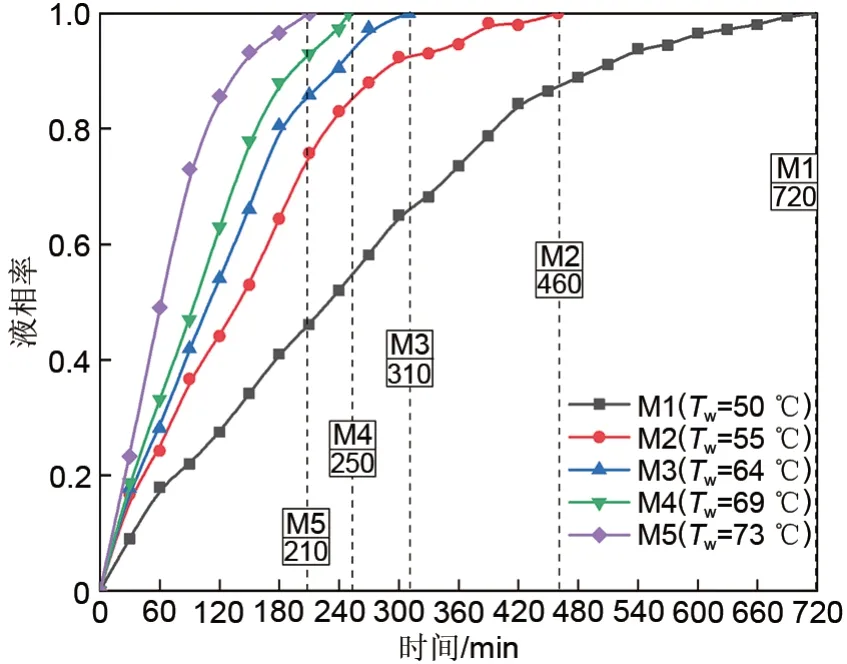

2.5.5 不同边界温度对熔化速率的影响

图13为不同边界温度下液相率随时间的变化。从图中可知,M1(Tw=73 ℃)、M2(Tw=69 ℃)、M3(Tw=64 ℃)、M4(Tw=64 ℃)、M5(Tw=50 ℃)石蜡完全熔化所需时间分别为210 min、250 min、310 min、460 min、720 min,随着边界温度的增加,石蜡熔化速率增大。相较于M5,M1石蜡完全熔化时间缩短510 min。为定量分析增加边界温度对完全熔化时间的影响,本文引入无量纲傅里叶数(Fo)[22]和斯蒂芬数(Ste)[23],计算分别如式(8)和式(9)所示。计算Fo与Ste的比值,得不同边界温度下的完全熔化时间与如图14 所示。可看出随着边界温度降低,完全熔化时间增加,增大。且在边界温度都是增加5 ℃的情况下,从64 ℃升至69 ℃时减少2.7×105,而当边界温度从50 ℃升至55 ℃时减少得更多,为1.6×106。表明在边界温度越低时,完全熔化时间减少得越多,即在边界温度较低时,增加边界温度对强化传热的效果更明显。因此,当储能单元边界温度较低时,对其进行强化传热更应考虑提升边界温度。

图13 不同边界温度下储能单元液相率随时间的变化Fig.13 Liquid fraction variation with time at different boundary temperature

图14 不同边界温度下储能单元完全熔化时间与Fig.14 Total melting time andof PCESU at different boundary temperature

其中,τ为时间;λ为相变材料导热系数;lc为铝板厚度;ρ为相变材料密度;c为相变材料比热容;Tm为相变材料熔化温度。

3 结 论

本实验研究了双翅片矩形相变储能单元中石蜡的熔化特性,以及不同边界温度(50、55、64、69、73 ℃)对储能单元蓄热性能的影响,结论如下。

(1)实验初期相变界面与热源平行,随后液态石蜡增多,自然对流作用出现并增大,石蜡熔化加速,相变界面逐渐右移并倾斜,整体呈现为波浪状,翅片上方石蜡受翅片表面上方循环热流的影响熔化加快。

(2)实验后期固态石蜡囤积在右下角,储能单元出现熔化死角并极大延长蓄热时间,熔化死角用时比均大于30%,后续可对熔化死角的强化传热做针对性研究。

(3)边界温度增加,固液相界面形状无明显变化,相变材料内温度分布及变化趋势相似,但固液相界面演化进程加快,自然对流加强,相变材料内温度分布不均匀性最大增加60%,相变温度最大增加2.9 ℃。

(4)边界温度从50 ℃提高至73 ℃时完全熔化时间缩短510 min,随着边界温度的降低而增大,因此当储能单元边界温度较低时,对其进行强化传热更应考虑提升边界温度。