纱线与组织结构对机织物凉爽性能影响

2024-02-26李勇翰刘燕柏志豪张瑞云王怡怡杜立新

李勇翰 刘燕 柏志豪 张瑞云 王怡怡 杜立新

摘要:通过优选搭配不同功能的凉爽纤维,开发出一款夏季轻薄凉爽机织物。选择涤纶/薄荷纤维混纺纱作为经纱,选用不同锦纶纤维作为纬纱,选择平纹、斜纹、缎纹为织物组织,制备出了12种样品,探究不同纬纱和织物组织结构对面料热湿舒适性能的影响。结果表明,12种样品中缎纹织物热湿传递性能最好;平纹织物接触瞬间凉感较好;凉感锦纶确实增加了织物的凉爽性能,但是在结构较为紧密的组织中湿传递性能却较差;细旦锦纶的热湿传递性能与凉感锦纶相近,但透气性能较差;十字形截面锦纶在湿传递性能上较好,但是导热性较差。

关键词:凉爽织物;热湿舒适性;锦纶;机织物

中图分类号:TS106.5 文献标志码:A 文章编号:1002-4026(2024)01-0080-08

Impact of yarns and weave structures on the coolness of woven fabrics

Abstract∶A lightweight and cooling woven fabric for summer was developed by selecting and combining different cooling fibers. Twelve samples were produced by selecting polyester/mint blended yarn as warp yarn, nylon fiber as weft yarn and plain, and twill and satin as fabric weave to investigate the impact of different weft yarns and fabric structures on the thermal and moisture comfort properties of the fabrics. The results showed that twill and satin fabrics had better thermal and moisture transfer performance; plain weave fabrics provided a good cooling sensation upon contact; cool nylon indeed enhanced the cooling of the fabric, but it showed poor moisture transfer performance in tightly woven structures. Micro-denier nylon had similar thermal and moisture transfer performance to cool-feel nylon but had lower air permeability and cross-sectional nylon had better moisture transfer performance but lower thermal conductivity.

Key words∶cooling fabric; thermal and moisture comfort; nylon; woven

服裝的温度舒适性来自于人体-服装-环境间的热湿耦合作用,在暑热的条件下,凉爽纺织品具有良好的微气候调节作用,既可以促进人体热量的散失,还能及时吸收皮肤表面的水分并且传递到大气中,以维持服装内微气候的温湿度适中。因此凉爽织物在夏季服装市场上越来越受到欢迎。

凉爽面料的开发技术路线主要有3种:一是使用本身具有凉感的纤维,如贺建国等[1]采用凉感涤纶长丝和普通涤纶长丝,在针织圆机上制备出两种双面组织,实测接触瞬间凉感值分别为0.259 W/cm2和0.203 W/cm2,均大于国标要求的0.15 W/cm2;或先通过物理或化学改性制备可实现凉感功能的纤维,如卢艳萍等[2]利用湿法纺丝法制备出氮化硼/亚麻凉感纤维,测得添加了60%的氮化硼颗粒纺丝液的导热系数为0.31 W/(m·K),比未添加氮化硼的溶液的导热系数提高了82.2%,制备出了可纺性优良的凉感纤维。二是通过织物组织和结构的设计来实现面料的凉爽效果,如陆艳[3]利用平纹泡泡组织不贴身、空气流动性好、散热好的优点,采用羊毛/薄荷/天丝混纺纱,制备出了轻薄凉爽的夏季西服面料。三是通过织物的后整理赋予面料凉爽功能,如蔡永东等[4]选用了3种凉感整理剂进行复配,对圣麻/合金锗织物进行凉感整理,整理后面料比未整理前温度下降了3~4 ℃,水洗10次之后温度还能下降3 ℃。但是第三种方法获得的面料随着洗涤次数的增加不能保持长久有效的凉爽效果,所以选择不同功能的凉爽纤维进行织物组织结构设计是获得凉爽面料的最佳方式。

通过分析前文的制备方法我们可知,凉感纤维具有高导热系数,不会受到使用次数的影响,凉感效果有较好的持久性,通过合理的织物组织设计可以实现更好的吸湿导湿效果,能够在夏季炎热时将人体的热量和汗液传导到外界,保证人体凉爽舒适。锦纶纤维在常用纤维中具有较高的导热系数(0.244~0.337 W/(m·K)),同时吸湿性较好,而凉感锦纶中加入了导热母粒,导热性进一步提高,异形截面锦纶纤维的吸湿导湿性能得到进一步提升。因此本文主要选用不同的锦纶纤维,搭配其他凉感纤维和吸湿性纤维,对不同锦纶织物热湿舒适性能,以及织物组织结构对织物吸湿导湿的影响进行研究分析,以期通过简单易行的方法制备出散热性能和吸湿导湿性能优良的夏季凉爽织物。

1 试样织造

1.1 纱线

织物所用经纱均为涤纶短纤维和薄荷纤维混纺,混纺质量比为6:4,混纺纱线密度为60 s(9.72 tex),经纱来源于山东鲁泰纺织股份有限公司。纬纱选用4种锦纶纱线,纬纱1为普通锦纶70 D/48 F(7.78 tex),纬纱2为凉感锦纶70 D/48 F,纬纱3为十字形锦纶70 D/48 F,纬纱4为细旦锦纶70 D/136 F,纬纱均来源于福建锦江科技有限公司。

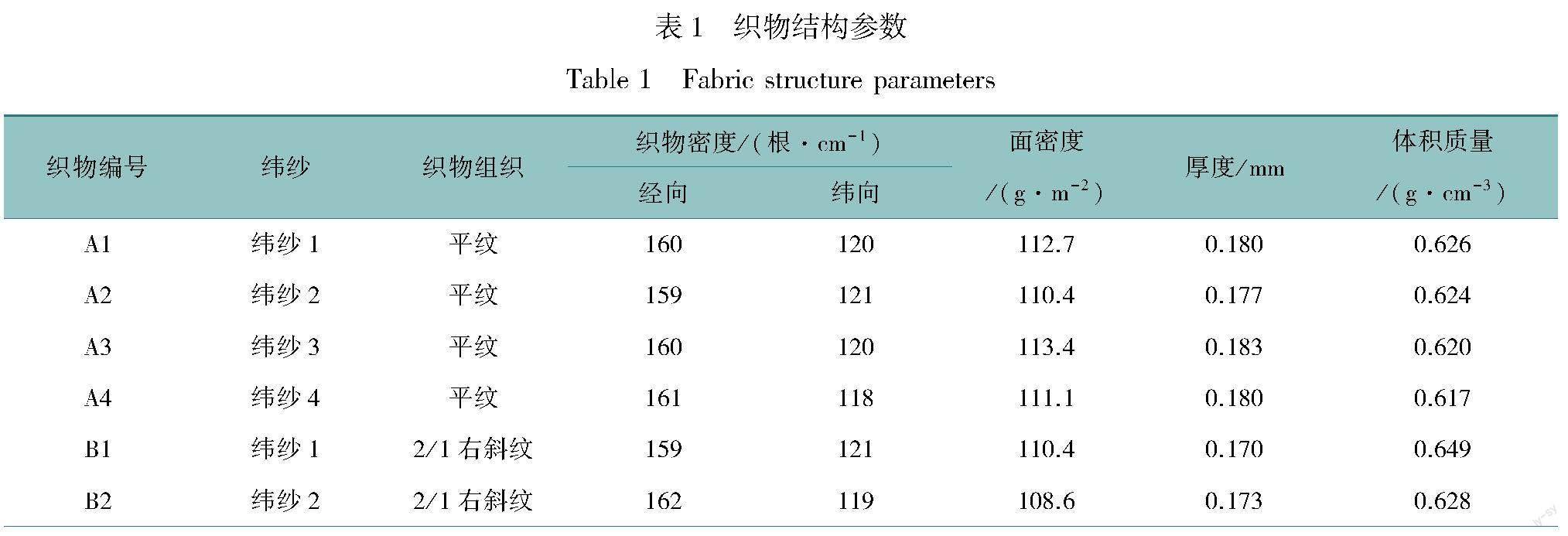

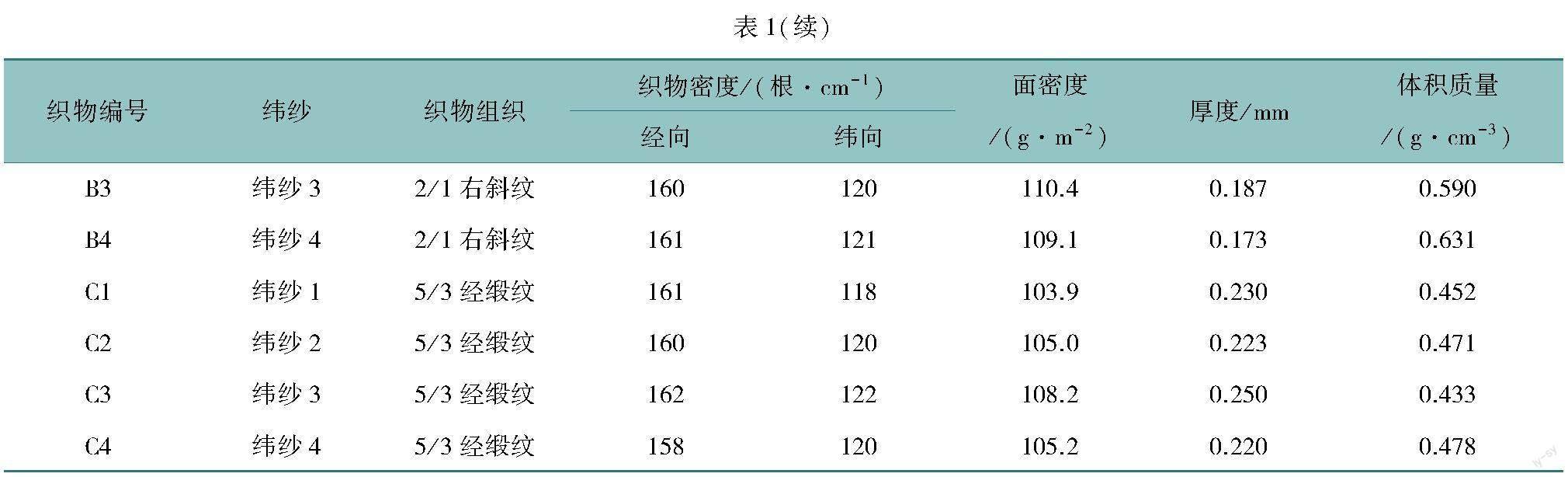

1.2 织物

选用平纹组织、2/1右斜纹组织、5/3经面缎纹组织织造12种面料,整理方式为半成品退浆。每种组织为一组,同组面料采用共轴织造保持相同张力,经纱均选用涤纶/薄荷纤维混纺纱,纬纱选用上述4种纬纱,结构参数列于表1。

2 测试方法

当人体处于温度随时变化的环境中时,织物要保证人体-服装间的微气候状态能使人体获得热湿生理性舒适,所以织物应该在气传递、热传递、湿传递上有不同的能力表现,表征这3种传递能力的指标分述于下。测试之前所有样品均在温度(20±2) ℃,相对湿度65%±2%的标准大气条件下调湿48 h。

2.1 透气性

透气性是指空气透过织物的性能。根据标准GB/T 5453—1997[5]进行测试,在规定的面积、压差下,测量一定时间内通过试样的垂直气流流量,计算透气速率。

2.2 热传递性能

2.2.1 热阻及导热系数

根据标准GB/T 11048—2018[6]进行测试。热阻是指在织物两侧设定的温度差与通过织物有效传热面的显热热流的比值,热流越大,织物热阻就越低。热阻与导热系数是同一事物热传递性的互补描述方法。

式中,k是织物的导热系数,W/(m·K);d是织物的厚度,m; ‘R是织物的热阻, (m2·K)/W。

热阻与体积质量间的关系方程如下[7]

式中,δ是织物的体积质量,g/cm3。由式(2)可知织物体积质量越小,热阻越低。

2.2.2 接触瞬间凉感

根据标准GB/T 35263—2017[8]将织物与热检测板以一定压力接触时的最大热流密度定义为接触瞬间凉感值qmax,当载样台和热检测板的温差为15 ℃时,若qmax≥0.15 W/cm2,则样品具有接触瞬间凉感性能。

2.3 湿传递性能

2.3.1 芯吸高度

根据标准FZ/T 01071—2008[9]进行测试。垂直悬挂的织物一侧被液体浸润后,在30 min时水分沿织物上升的高度定义为芯吸高度。

2.3.2 透湿量

根據标准GB/T 12704.1—2009[10]进行测试。在规定的时间内,试样两面保持规定的温湿度条件下,垂直通过单位面积试样的水蒸气质量定义为透湿量。

3 结果与分析

3.1 透气性

气流穿过织物的路径有3条,主要通过纱线间的间隙,其次是纱线内纤维间的孔隙和纤维内部的孔隙。如图1所示,织物透气性按从大到小排序为缎纹、斜纹、平纹。这是因为,对于3种不同组织来说,随着织物组织浮长线的增加,纱线交织次数减少,纱线间间隙也随之增加。

3种组织中十字形截面织物和细旦织物透气性均有所减小。十字形截面的纤维由于表面的沟槽结构加大了纱线纤维间孔隙的复杂程度,当气流从织物中穿过,气流分子与纤维间的碰撞增多,流速减慢,进而透气率减小[11],说明纤维截面异形化会影响织物的透气性。细旦多孔锦纶纱线内纤维根数多,相同粗细的纱线,其纤维的覆盖面积大,因此纱线内纤维间的间隙最小,当气流通过时会受到较大的阻力,因此透气率较小,说明较细的纤维会影响织物的透气性。凉感锦纶在熔融纺丝时加入了亚纳米粒径的玉石母粒,当气流通过时会受到母粒的阻碍,影响织物透气率。

3.2 热传递性能

3.2.1 热阻及导热系数

织物热阻和导热系数的测试结果如图2所示,缎纹织物热阻最低,平纹织物和斜纹织物相差不大。体积质量是单位体积的织物所具有的质量,体积质量越小,织物结构越松散,孔隙率越大。而存在于织物纱线之间和纱线内纤维之间的孔隙组成了织物传导热量的空气通道,当空气流动时,增加了对流导热,会带走大量的热量。织物孔隙率越大,流动的空气就会越多,因此热阻越低。根据表1缎纹织物的体积质量明显小于平纹和斜纹,因此缎纹织物的热阻较低。

川端季雄[12]对多种纤维的热阻进行测试,发现纤维横向热阻和轴向热阻的比值为2.91~41.67,由此可见热流在织物进行传递时具有各向异性,并且主要沿着纤维或者纱线的轴向传递。热量主要通过机织物中的传热通道进行传递,不同机织物组织由于交织长度和交织次数不同,导致热量在织物中传递时的通道数目和通道长度不同,通道越长,热阻越大,通道数越多,热阻越低。对于平纹、斜纹、缎纹组织来说,通道长度是相近的,区别在于通道数目。一个组织单元内通道数目按从大到小排序为缎纹、斜纹、平纹,各组织的热阻为各条通道热阻的并联,并联的通道个数越多,热阻越小[13]。因此缎纹的热阻最低。

由图2可知,4种织物导热系数从大到小排序为凉感锦纶织物、细旦锦纶织物、普通锦纶织物、十字形截面锦纶织物。对于不同材料相同组织结构的织物来说,凉感锦纶中添加了高导热系数的母粒,在4种纱线中导热系数最高,有更好的热传递性能,说明凉感母粒的添加有利于织物导热系数的提高;细旦锦纶纱线内纤维根数为其他纱线的2.8倍,相同的空间内导热纤维根数多,静止空气含量少,传导热量较多,导热系数高,说明细度小的纤维比细度大的纤维具有更好的热传导性能;十字形截面锦纶因为纤维纵向存在沟槽结构,因此纱线中纤维与纤维间容易储存静止空气,影响织物传导热量,说明圆形截面纤维比异形化截面纤维具有更好的导热性能。

3.2.2 接触瞬间凉感

图3为织物的接触瞬间凉感qmax测试结果。如图3所示,缎纹组织qmax值最小,斜纹略高于平纹。3种不同组织物均具有优良的接触瞬间凉感效果,其中最小值高于标准值176%。织物导热系数是决定瞬间接触凉感最主要的因素,导热系数越大,织物与探头接触时瞬间热流量就越大,qmax就越大。织物作为多孔材料,导热系数不仅仅只与本身的组成材料有关,还与织物孔隙中的静止空气的含量有关。

对于不同组织结构相同材料的织物来说,纬纱浮长线越短,织物交织结构越紧密,储存的静止空气就会越少,同时织物表面就会越平整,与接触冷暖感测试仪探头的接触面积越大,qmax越大;纬纱浮长线越长,纬纱与探头接触面积越大,因为纬纱导热系数高于经纱,qmax越大。对于缎纹来说,纬纱浮长线最长,虽然与探头接触面积增大,但储存的静止空气太多,并且布面不如平纹平整,前者占据主导因素,因此qmax最低。平纹虽然经纬组织点间隔分布,但是交织结构紧密,表面平整,储存静止空气较少,同时经纱也有接触凉感效果,因此接触凉感比缎纹好。斜纹浮长线长短介于平纹、缎纹之间,两个因素综合作用,接触凉感最好。

纱线对织物接触瞬间凉感的影响同纱线对织物导热系数的影响规律一致。

3.3 湿传递性能

3.3.1 芯吸高度

芯吸高度可以表征织物传递水分的能力,如图4结果所示,不同组织结构的芯吸性能具有显著差异,芯吸高度从高到低排列为缎纹织物、斜纹织物、平纹织物。芯吸高度越高说明织物传导液态水能力越强,斜纹和缎纹织物均满足国标要求的机织物芯吸高度≥90 mm,吸湿性能优良。织物中的孔隙对液态水的传递、转移、输送有决定性影响[14],对于不同组织结构相同材料的织物来说,缎纹组织交织点次数少,浮长线更长且分布密集,使得织物纱线间的缝隙孔洞更疏松,水分更容易进入到织物内部,传输更加容易,毛细效应更加明显,芯吸高度更高。

图4结果所示,对于任意织物来说,经向芯吸高度大于纬向芯吸高度。因为经纱中含有薄荷纤维,使得经纱亲水性更好,与液态水接触后接触角更小,毛细管压力大,水分自身内聚力小于纤维与水分间的附着力[15],水分容易沿着毛细管上升,芯吸高度高。

对于不同材料相同组织结构的织物来说,不同纬纱制备织物的芯吸能力从大到小排序为:十字形截面锦纶、普通锦纶、凉感锦纶、细旦锦纶。这是因为,十字形截面锦纶纤维沿纵向有4条沟槽,增强了纤维的毛细管效应,使得水分迁移传输更加容易,因此芯吸高度最高,说明纤维截面的异形化有利于织物形成更强的毛细管效应。圆形截面纱线织成的织物的毛细张力是由纤维间的孔隙产生的,细旦锦纶纱线内纤维间孔隙较小,因此织物的毛细效应较差,芯吸高度更低。凉感锦纶纤维中添加了不吸水的玉石颗粒,纱线亲水性变差,影响了纱线传导液态水的能力,因此织物芯吸高度较低。

3.3.2 透湿量

织物透湿性指的是湿气透过织物,将汗液传导到外界,是人体出汗散热时织物维持服装-皮肤间微气候热湿平衡的能力。如图5结果所示,缎纹透湿性最大。由织物透气、芯吸结果分析可知,织物孔隙从大到小排序为缎纹、斜纹、平纹,因此对于不同组织结构相同材料的织物来说,缎纹透湿量最大,并且满足国标要求机织物透湿量≥8 000 g/(m2·d),速干性能优良。

对于不同材料相同组织结构的织物来说,平纹织物普通锦纶A1透湿量大于凉感锦纶A2,斜纹织物普通锦纶B1透湿量大于凉感锦纶B2,而缎纹织物普通锦纶C1透湿量小于凉感锦纶C2,原因可能是凉感锦纶在熔融纺丝时加入了亚纳米粒径的玉石母粒,使得纤维内孔隙变多,水分更加容易通过孔隙透过织物,因此透湿量大于普通锦纶,但是平纹和斜纹织物交织较为紧密,经纱吸湿膨胀会挤压纬纱,密闭孔隙,导致湿气阻力和通道阻力增加[14],织物透湿量下降。

平纹织物普通锦纶A1透湿量大于十字形截面锦纶A3,斜纹织物透湿量排序为普通锦纶B1透湿量大于十字形截面锦纶B3,而缎纹织物普通锦纶C1透湿量小于十字形截面锦纶C3,原因可能是十字形截面锦纶纤维沿纵向有4条沟槽,增强了纤维的毛细管效应,使得纤维吸湿性增强,不利于织物的透湿。但缎纹织物中纱线交织次数少,纱线间孔隙大,湿气主要从纱线间的间隙通过,因此纤维的影响可以忽略。

4 结论

为研究组织结构和不同纬纱对织物热湿舒适性的影响,选择4种不同的锦纶作为纬纱,选择涤纶/薄荷纤维混纺纱作为经纱,选择3种简单组织,制备出了12种织物,对其气传递、热传递和湿传递性能进行了测试。结果表明,组织结构和纱线成分对热湿舒适性有明显影响。

对于同种纱线不同组织结构来说,缎纹组织交织点次数少,浮长线更长且分布密集,织物孔隙更多,因此透气性、导热系数、芯吸、透湿量均是最优,平纹组织交织结构紧密,表面平整,接触瞬间凉感较好。斜纹处于两者之间。对相同组织结构不同纱线的织物进行分析,凉感锦纶确实增加了织物的凉爽性能,但是在结构较为紧密的组织中湿传递性能却较差;细旦锦纶的热湿传递性能与凉感锦纶相近,但透气性能较差;十字形截面锦纶在湿传递性能上较好,但是由于纤维之间会储存空气导热性又较差。

整体来看,凉感锦纶织造的斜纹织物和细旦锦纶织造的斜纹织物的接触瞬间凉感最好,人体与织物接触后能瞬间获得冰凉的感觉。凉感锦纶织造的缎纹织物和细旦锦纶织造的缎纹织物的热湿舒适性最好,当人体出汗时汗液能够及时导出蒸发并且带走人体热量。

参考文献:

[1]贺建国, 蒲剑, 陈力群. 吸湿凉感纬编面料开发[J]. 服装学报, 2018, 3(4): 288-293.

[2]卢艳萍, 李治江, 钱娟, 等. 氮化硼/再生亚麻凉感纤维的制备与性能[J]. 上海纺织科技, 2022, 50(11): 28-32. DOI: 10.16549/j.cnki.issn.1001-2044.2022.11.080.

[3]陆艳. 羊毛/薄荷/天丝混纺夏季西服面料的设计与性能测试[J]. 上海纺织科技, 2023, 51(1): 42-45. DOI: 10.16549/j.cnki.issn.1001-2044.2023.01.028.

[4]蔡永東, 许金玉. 圣麻纤维/合金锗纤维混纺接触凉感面料的生产[J]. 上海纺织科技, 2020, 48(5): 18-19. DOI: 10.16549/j.cnki.issn.1001-2044.2020.05.005.

[5]中国纺织工业协会. 纺织品 织物透气性的测定: GB/T 5453—1997[S]. 北京: 中国标准出版社, 1997.

[6]中国纺织工业联合会. 纺织品 生理舒适性 稳态条件下热阻和湿阻的测定(蒸发热板法): GB/T 11048—2018[S]. 北京: 中国标准出版社, 2018.

[7]李栋高. 纺织品设计学[M]. 北京: 中国纺织出版社, 2006: 402.

[8]中国纺织工业联合会. 纺织品 接触瞬间凉感性能的检测和评价: GB/T 35263—2017[S]. 北京: 中国标准出版社, 2017.

[9]中国纺织工业协会. 纺织品 毛细效应试验方法: FZ/T 01071—2008[S]. 北京: 中国标准出版社, 2008.

[10]中国纺织工业协会. 纺织品 织物透湿性试验方法 第1部分:吸湿法: GB/T 12704.1—2009[S]. 北京: 中国标准出版社, 2010.

[11]郝青青. 异形纤维在过滤纸中的应用研究[D]. 广州: 华南理工大学, 2018.

[12]刘让同, 李亮, 焦云. 织物结构与性能[M]. 武汉: 武汉大学出版社, 2012: 230.

[13]刘让同, 李亮, 张忠, 等. 机织物热阻的理论模型研究[J]. 中原工学院学报, 2013, 24(5): 15-18.

[14]于伟东. 纺织材料学[M]. 2版. 北京: 中国纺织出版社, 2018: 451.

[15]陶凤仪. 单向导湿机织物的设计及其性能研究[D]. 杭州:浙江理工大学, 2021.