多孔陶瓷板红外燃烧器头部能量损失系数计算

2024-02-22詹心怡陈志光

詹心怡, 陈志光

(同济大学 机械与能源工程学院, 上海 201804)

1 概述

多孔陶瓷板红外燃烧器是家用燃具领域应用较多的一种完全预混燃烧器,它以引射器作为预混装置,多孔陶瓷板作为头部。引射器引射并预混燃烧所需全部空气,因此其引射性能对燃烧器的工作性能有显著影响。多孔陶瓷板特有的结构使红外燃烧器区别于一般燃气灶,其独特结构给燃烧器设计带来的影响也是需要关注的重点。

目前对多孔陶瓷板红外燃烧器进行设计计算时,均参考大气式燃烧器的相关计算方法,设计过程中需要确定对应于标准状态(15 ℃,101 325 Pa)下可燃气体火孔出流速度的头部能量损失系数K1,以此代入相关公式中求得引射器喉部尺寸。头部能量损失系数K1的确定对燃烧器的合理设计有重要作用,如果K1设计值严重偏离真实值,将会导致其他计算结果出现严重偏差,使燃烧器的设计尺寸与实际所需相隔甚远、性能无法满足要求。由于多孔陶瓷板红外燃烧器头部的静压非常小,利用常规的热工测量手段直接测量所得的数据不够精确,且不同燃烧器由于头部结构存在差异,对已有燃烧器测量所得的K1不一定适用于设计燃烧器,因此目前基本还是通过理论计算确定K1。由于多孔陶瓷板红外燃烧器(简称红外燃烧器)与大气式燃烧器头部结构不同,二者的K1存在较大差异,因此针对大气式燃烧器的K1计算方法不再适用,需要寻找计算红外燃烧器K1的新方法。

在确定红外燃烧器K1的相关研究中,侯根富等[1]仿照大型完全预混单火孔式燃烧器所需头部压力的计算方法,提出了红外燃烧器头部能量损失系数K1的计算公式,计算过程中涉及的相关温度仅给出范围,无法得出准确计算值。钟凡[2]通过模拟天然气在多孔陶瓷板单火孔内的预混燃烧过程,将数值仿真结果代入文献[1]提出的K1计算公式中,得到K1的具体值。但文献[1-2]在求解计算K1用到的火孔沿程阻力系数时,均对未燃段和已燃段阻力计算涉及的相关气体温度进行了简化,即将始末端温度的均值视为沿程温度的均值,而实际上沿程温度分布具有非线性特性,因此K1的确定在准确度方面存在不足。秦朝葵等[3]对K1计算公式中火孔沿程阻力系数进行了修正,得出了火孔沿程阻力系数关于火孔内气体温度的积分计算式,进一步完善了K1的计算方法。多孔陶瓷板的火孔尺寸较小,难以在不影响燃烧的情况下测量预混气体在火孔内部的沿程温度分布情况,但是可以通过模拟多孔陶瓷板内的预混燃烧过程使得火孔内温度分布得到量化。目前尚未有人将数值模拟方法与经积分修正火孔沿程阻力系数的方法结合起来求解K1。

为了确定多孔陶瓷板红外燃烧器的头部能量损失系数K1,本文以多孔陶瓷板的1个火孔为模型,利用Fluent软件数值模拟得出了燃气在设计多孔陶瓷板红外燃烧器上进行完全预混燃烧时孔内气体沿程温度分布函数,结合K1的修正计算公式得到K1,与现有红外燃烧器的实测数据进行对比,验证了K1计算方法的可靠性,同时也研究了K1计算值受燃烧器热负荷、陶瓷板热导率和陶瓷板孔隙率的影响情况。

2 公式推导与模型建立

2.1 K1的修正计算公式

笔者结合相关文献,推导出多孔陶瓷板红外燃烧器头部能量损失系数K1的修正计算公式为:

K1=(-2A1h+0.5m1)σ2+0.5m1+m3+ξ4

(1)

(2)

(3)

(4)

式中K1——多孔陶瓷板红外燃烧器的头部能量损失系数

A1h——燃烧器头部截面积与引射器扩压管出口面积之比

m1——中间变量

σ——多孔陶瓷板的孔隙率

m3——中间变量

ξ4——火孔的沿程阻力系数

TL0——预混气体进入火孔时的预热温度,K

TL1——预混气体离开火孔时的预热温度,K

Re0mix——标准状态下预混气体在火孔内流动的雷诺数

dp——火孔直径,mm

l——火孔长度,mm

TL——预混气体在火孔内的沿程温度,K

L——火孔内从火孔入口起算的长度,mm

C——预混气体的无因次系数,取120.4

式(1)~(4)中除了沿程温度TL,其他参数都可以通过查表或计算得到,因此只要确定了预混气体的沿程温度,就能计算得到K1。

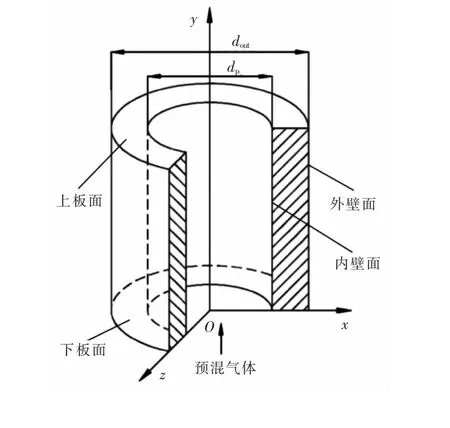

2.2 完全预混燃烧数值模型的建立

选择市场上常见的某款额定热负荷为3.1 kW的天然气多孔陶瓷板红外燃气灶作为研究对象,其采用的多孔陶瓷板为圆环形(见图1),内直径D1=30 mm,外直径D2=150 mm。火孔直径dp为1.2 mm,长度为12 mm,陶瓷板孔隙率为0.30,陶瓷板热导率为0.4 W/(m·K)。

图1 多孔陶瓷板结构

本文进行仿真计算采用的软件是ANSYS Fluent。由于多孔陶瓷板上的火孔数以千计,且每个火孔有着近乎相同的燃烧特性,因此为简化模型,取多孔陶瓷板的1个火孔为研究对象[4],其内直径为火孔直径dp,当量外径dout由陶瓷板面积和火孔数量n计算得到,计算式为:

(5)

式中dout——当量外径,mm

D2——多孔陶瓷板外直径,mm

D1——多孔陶瓷板内直径,mm

n——火孔数量,个,为4 456个

预混气体在流经火孔后被预热至高温,并在多孔陶瓷板外表面很近的距离内迅速完成燃烧反应,燃烧具有无焰特性[5]98-99。根据此特性,模型由单火孔和火孔出口上方的燃烧区组成。为减少网格数量,选择完整模型的一半作为仿真模型,见图2,其中的单火孔模型见图3。图2、3中的坐标系位置相同。燃烧区直径4 mm,长6 mm。

图2 仿真模型

图3 单火孔模型

模型采用稳态模型,考虑重力影响,开启能量方程和DO辐射模型,动量方程和能量方程采用二阶迎风格式离散。由于火孔内预混气体流速很小,在额定热负荷下入口速度约为0.22 m/s,并且运动黏度随温度升高而增大的幅度大于流速,故火孔内预混气体的流态始终为层流。燃烧模型选用组分运输模型中的甲烷-空气两步反应,采用文献[6]推荐的化学反应速率公式:

(6)

(7)

(8)

式中k1ov——第1步反应的化学反应速率,kg/(m3·s)

A1——第1步反应的前因子,s-1,取1.5×107s-1

Ea1——第1步反应的活化能,J/kg,取4.54×106J/kg

R0——预混气体的气体常数,J/(kg·K)

T——化学反应温度,K

ρCH4——CH4的质量浓度,kg/m3

ρO2——O2的质量浓度,kg/m3

k2ov+——第2步正反应的化学反应速率,kg/(m3·s)

A2——第2步正反应的前因子,(kg/m3)-0.75/s,取1×1014.6(kg/m3)-0.75/s

Ea2——第2步正反应的活化能,J/kg,取6.05×106J/kg

ρCO——CO的质量浓度,kg/m3

ρH2O——水蒸气的质量浓度,kg/m3

k2ov-——第2步逆反应的化学反应速率,kg/(m3·s)

A3——第2步逆反应的前因子,s-1,取5×108s-1

Ea3——第2步逆反应的活化能,J/kg,取6.05×106J/kg

ρCO2——CO2的质量浓度,kg/m3

入口边界采用速度入口,入口速度为0.22 m/s,预混气体为甲烷-空气混合物,过剩空气系数设为1.05。燃烧区上表面和侧表面定义为压力出口边界条件,由于各个火孔在稳定燃烧时相互影响保持平衡,因此压力设为0。燃烧区环面是指燃烧区下表面除去火孔外的环形区域,环面采用辐射边界条件,发射率为0.95。火孔的外壁面采用绝热边界条件,下板面采用对流传热与辐射边界条件,内壁面和上板面采用流固耦合换热边界条件。

3 模拟与试验对比

3.1 头部能量损失系数K1的确定

图4显示了模拟得到的模型对称面上的温度云图。可以看出:过剩空气系数为1.05的预混气体在火孔出口外很短一段距离内完成燃烧,中心高温区大约为陶瓷板出口面上方1.5 mm内的区域。燃烧放出的大量热量,传递给了火孔壁面,使得壁面温度升高,以此来预热进入火孔的预混气体。预混气体在流出火孔时温度高达950 K,到达燃烧区后迅速反应。图5显示了火孔内预混气体的沿程温度分布曲线,对该曲线进行多项式拟合,得到拟合函数曲线,相关系数为0.999 3。拟合函数为:

图4 模型对称面上的温度云图(软件截图)

图5 火孔内预混气体的沿程温度分布曲线及多项式拟合函数曲线

TL=0.228 8L3-0.586 3L2+25.869L+339.82

(9)

迭代计算得出K1,将此K1称为K1计算值。此模拟工况下的K1=132.2,按已有计算方法[5]147-151可计算出引射器喉部直径设计值为17.3 mm,此时A1h=32.1。

3.2 提出的K1确定方法的可靠性验证

试验室现有的多孔陶瓷板红外燃烧器以液化石油气为气源,额定热负荷为2.3 kW。为测量其头部能量损失系数K1,本文搭建试验台(见图6),试验台主要由液化石油气气瓶、调压器、湿式流量计、U形压力计、红外燃烧器、微压计、热电偶组成。

图6 红外燃烧器试验台

头部静压pj与K1的关系式为[5]145:

(10)

式中pj——头部静压,Pa

vp——预混气体在标准状态下的流速(简称预混气体标态流速),m/s

ρ0mix——预混气体在标准状态下的密度,kg/m3

只要测量出头部静压和预混气体标态流速,便可根据式(10)求出K1,将此K1称为K1测试值。为此,在头部邻近引射器出口处的侧边打孔并焊接金属管,连接微压计测得扩压管出口处的静压;利用针筒采集此处气样,送入气相色谱仪中分析得到预混气体的组成,再结合湿式流量计测得的燃气流量便可算出预混气体流速。可以通过试验并计算得到不同红外燃烧器热负荷下的K1,见表1。

表1 不同红外燃烧器热负荷下的K1

由表1可以看出:试验所用的红外燃烧器的头部静压很小,在额定热负荷下仅为1.8 Pa,且随热负荷减小而减小;额定热负荷下头部能量损失系数K1=125.7,远大于一般的民用大气式燃烧器的K1;K1随热负荷增大而减小,热负荷每增加0.1 kW,K1减小10左右。

实验室的引射器喉部直径为18 mm,测出过剩空气系数为1.014。将K1测试值代入相关公式中求得引射器喉部直径为23.1 mm,对相应设计的引射器进行Fluent模拟得到过剩空气系数为1.162,可见用K1测试值进行设计则过剩空气系数偏大。将上文模拟工况下的K1计算值代入相关公式中,求得引射器喉部直径为17.3 mm,对该引射器进行Fluent模拟得到过剩空气系数为1.316。为了得到1.05的过剩空气系数,把该引射器等比例缩小,通过Fluent模拟进行试算,直到喉部直径缩小为13.2 mm,达到要求。将实验室的引射器喉部直径和上文模拟工况下过剩空气系数为1.05时的引射器喉部直径称为实际所需的喉部直径,将K1测试值代入相关公式求得的引射器喉部直径和将K1计算值代入相关公式求得的引射器喉部直径称为理论设计喉部直径。实际所需的喉部直径与对应的理论设计喉部直径之比为调整系数,试验情况下的调整系数为0.78,模拟工况下的调整系数为0.76,这两种情况的调整系数非常接近,说明本文提出的头部能量损失系数K1的确定方法具有可靠性。

4 头部能量损失系数影响因素模拟研究

4.1 燃烧器热负荷的影响

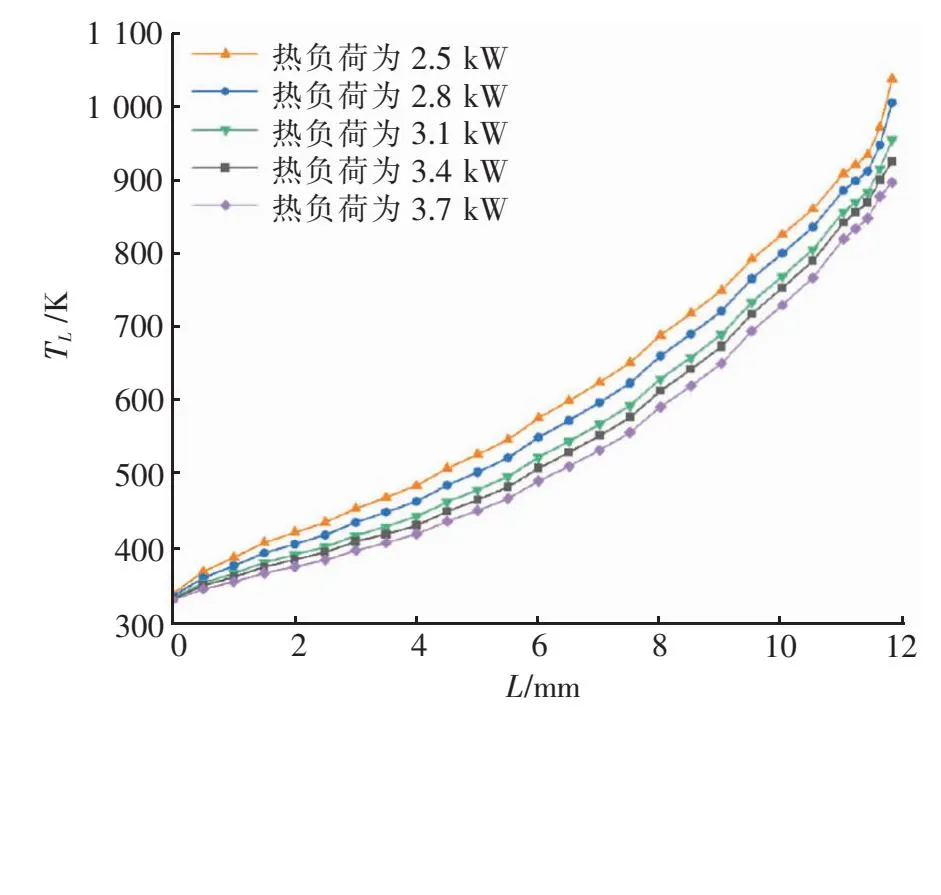

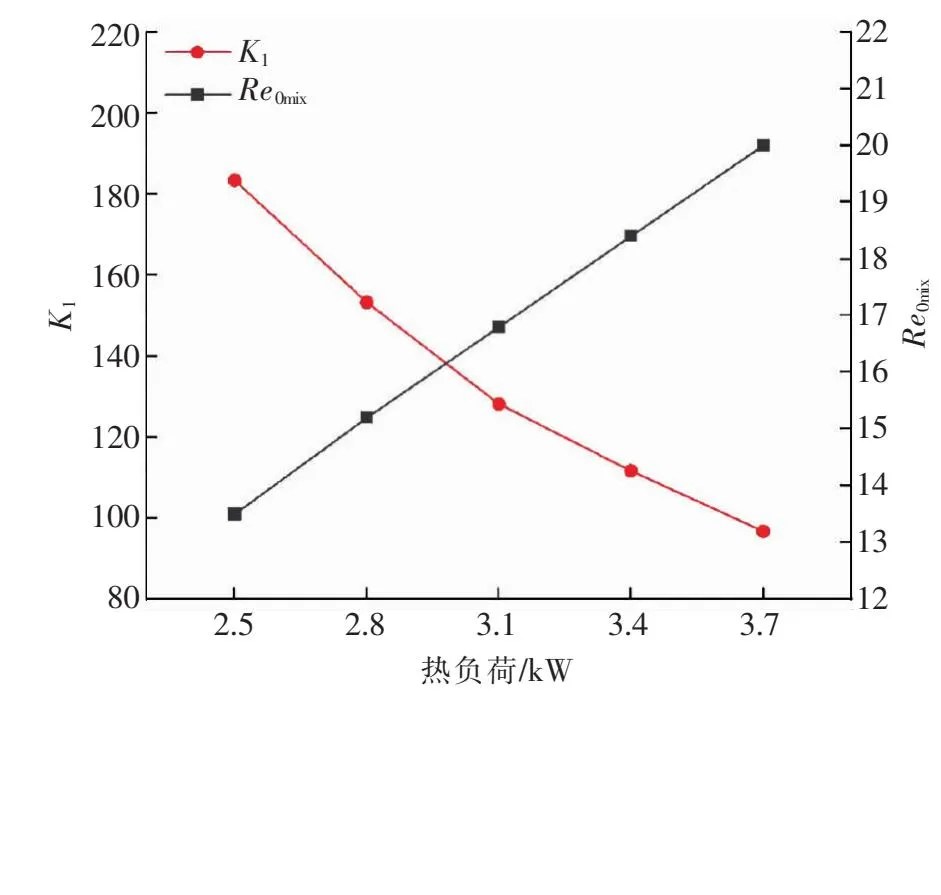

在保持第2.2节中其他相关参数不变的情况下,改变燃烧器热负荷分别为2.5、2.8、3.1、3.4、3.7 kW,即设置预混气体入口速度分别为0.18、0.20、0.22、0.24、0.27 m/s,以此研究燃烧器热负荷对预混燃烧模拟结果和头部能量损失系数K1计算值的影响。图7显示了不同热负荷下火孔内预混气体沿程温度分布情况,图8显示了不同热负荷下预混气体的Re0mix和K1计算值的变化。

图7 不同热负荷下火孔内预混气体沿程温度分布情况

图8 不同热负荷下预混气体的Re0mix和K1计算值的变化曲线

由图7、8可以看出,随着热负荷增加,火孔内预混气体的沿程温度和K1计算值均呈现整体下降趋势,Re0mix呈现上升趋势。火孔内预混气体的沿程温度和K1计算值的增大幅度随着热负荷减小而增大,比如,同样是与额定热负荷相差了0.3 kW,热负荷2.8 kW和3.4 kW时的K1计算值却分别与3.1 kW时相差了25.1和16.5。这是因为更小的热负荷不仅对应更高的预混气体沿程温度,还对应更小的Re0mix,因此K1计算值会更大。

4.2 陶瓷板热导率的影响

为了预防回火,陶瓷板的热导率应该小于0.58 W/(m·K)[2]。在保持第2.2节中其他参数不变的情况下,改变多孔陶瓷板的热导率分别为0.35、0.40、0.45、0.50、0.55 W/(m·K),模拟结果见图9、10。

图9 不同热导率下火孔内预混气体沿程温度分布情况

由图9、10可以看出,当L≤10 mm时,随着热导率增加,火孔内预混气体沿程温度逐渐升高,各沿程温度曲线的间距随L增加先增加后减小,在L>10 mm后趋于重合。这是因为:在同样的热负荷下,燃烧产生的热流量相等,陶瓷板获得的热流量也相等,预混气体的加热是陶瓷板和高温火焰共同作用的结果。在远离高温火焰时,陶瓷板的传热起主要作用,热导率增加使得预混气体获得更多热流量,因此温度升高;但随着与火孔出口的接近,高温火焰的向下传热逐渐占主导地位,此时与火焰传递的大量热流量相比,由陶瓷板热导率不同带来的热流量差异非常微小,因此沿程温度曲线趋于重合。K1计算值受热导率的影响不大,仅随热导率增加呈现小幅上升趋势。

图10 不同热导率下预混气体的Re0mix和K1计算值的变化曲线

4.3 陶瓷板孔隙率的影响

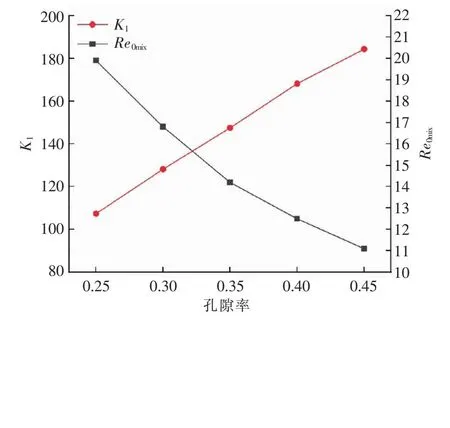

由于多孔陶瓷板的物理特性,工业加工允许的孔隙率最大为0.5,因此在保持第2.2节中其他参数不变的情况下,改变多孔陶瓷板的孔隙率分别为0.25、0.30、0.35、0.40、0.45,模拟结果见图11、12。孔隙率为所有火孔总容积与陶瓷板体积之比,当火孔直径不变时,孔隙率增大意味着火孔数量增大。

图11 不同孔隙率下火孔内预混气体沿程温度分布情况

由图11、12可以看出,当L<8 mm时,火孔内预混气体沿程温度随着孔隙率增大而下降,但L≥8 mm后,火孔内预混气体沿程温度随着孔隙率增大而升高。随着孔隙率增加,K1计算值呈现上升趋势。在热负荷不变的情况下,孔隙率的增大使火孔当量外径减小,预混气体的入口速度减小,Re0mix降低。一方面,当量外径的减小使单火孔结构中起储热、传热作用的陶瓷板体积减小,由于比热容不变,因此陶瓷板传递给预混气体的热流量会随陶瓷板体积减小而减少,在陶瓷板传热起主导作用的火孔区段表现为孔隙率越大预混气体温度越低;另一方面,高温火焰向下少传递给陶瓷板的热流量会传递给预混气体,因此孔隙率增加时预混气体会获得更多来自高温火焰的热流量,当预混气体越接近火孔出口、火焰传热逐渐占优势时,孔隙率越大预混气体温度越高。

图12 不同孔隙率下预混气体的Re0mix和K1计算值的变化曲线

5 结论

① 推导出适用于多孔陶瓷板红外燃烧器的K1修正计算公式,建立单火孔完全预混燃烧模型,将利用Fluent软件数值模拟得到的火孔内预混气体的沿程温度与K1修正计算公式结合,经迭代计算得到K1计算值,与实测数据对比,验证了该方法的可靠性。

② 随着燃烧器热负荷增加,火孔内预混气体的沿程温度和K1计算值均呈下降趋势,且热负荷越小,下降幅度越明显。

③K1计算值受陶瓷板热导率影响不大,仅随热导率增加呈现小幅上升趋势。

④ 陶瓷板孔隙率越大,K1计算值越大;火孔内预混气体沿程温度在靠近入口的区段随着孔隙率增大而下降,在靠近出口的区段随着孔隙率增大而升高。