集成储能泵控液压挖掘机的轨迹控制

2024-01-31矦亚宁夏连鹏赵斌权龙

矦亚宁,夏连鹏,2,赵斌,权龙

(1.太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西太原 030024;2.三一重机有限公司,江苏苏州 215300)

0 前言

液压挖掘机是一种典型的多功能工程机械,在工、农业生产,采矿业及军事领域发挥着不可或缺的作用。对于传统液压挖掘机,操作员需手动控制操作杆以完成各类作业工况,存在诸如操作员脑力与体力消耗过大;火灾、地震、化学泄漏等工作环境危险,不适宜操作员进入;精度要求较高的作业任务需要经验丰富、技艺高超的操作员来完成等各类问题[1]。因此,发展挖掘机自动化作业显得十分必要。

轨迹规划和轨迹控制是挖掘机自动化作业基础和关键,而轨迹规划又是轨迹控制的依据和前提。轨迹规划分关节空间轨迹规划[2]和笛卡尔空间轨迹规划[3],两种方法各有其优劣,需依据作业要求来选择。轨迹规划方法有期望曲线规划[4]、多项式插值规划[5]、非均匀B 样条曲线规划[6]等。轨迹跟踪控制大多采用PID 或结合一些智能算法,中南大学的贺继林等[7]利用小脑模型神经网络对挖掘机直线作业进行控制,控制精度达到20 mm 之内,具有良好的控制效果;哈尔滨工业大学的徐国胜等[8]基于高增益观测器的滑模控制对液压缸位移进行控制,该方法简便易操作且减小了运行过程中的误差,提高了稳定性;南京工业大学的宋倩玉等[9]对比传统PID 控制器、经典遗传算法优化的PID 控制器以及改进遗传算法优化的PID 控制器斜坡作业时的控制效果,发现改进遗传算法优化的PID 控制器响应快速,轨迹跟踪误差小,具有实际应用价值。此外,常用的智能控制算法还有模糊控制[10]、自适应控制[11]等。以上都是利用智能算法对阀控液压缸进行控制,并明显改善了轨迹跟踪特性,但缺乏基于泵控液压缸对挖掘机轨迹控制的研究。

此处基于集成储能泵控液压挖掘机研究轨迹控制,采用泵控缸的出发点是其较阀控缸更为节能。美国普渡大学Monika IVANTYSYNOVA 教授采用泵控缸与高、低压蓄能器组合的系统使发动机功率减小了50%[12];福建工程学院的张树忠等[13]对比泵控缸与阀控缸驱动挖掘机执行相同作业工况时的能耗特性,表明泵控系统较阀控系统节能约68%;浙江大学的赵鹏宇等[14]利用泵控复合液压缸与蓄能器组合回收势能的原理降低了挖掘机能耗,并通过能量管理策略使发动机输出功率降低了44%;太原理工大学的葛磊[15]利用非对称泵第三油口与蓄能器组合回收势能的闭式泵控回路研究挖掘机动臂、斗杆的能耗特性,结果表明:与进出口独立系统相比,能量利用率提高约50%。

因此,此处基于集成储能泵控液压挖掘机研究轨迹控制的目的是探索挖掘机节能化与智能化的统一。

1 挖掘机运动学分析

1.1 建立坐标系及定义变量空间

采用D-H(Denavit-Hartenberg)方法建立挖掘机坐标系,如图1 所示,由于文中只研究平面内动臂、斗杆、铲斗三自由度运动,不考虑上部回转运动,故可定义关节转角[θ2,θ3,θ4]为关节空间,动臂、斗杆、铲斗液压缸行程[λ2,λ3,λ4]为驱动空间,铲斗齿尖末端在笛卡尔空间坐标位置及铲斗姿态角[x,z,φ]为位姿空间。

图1 挖掘机工作装置D-H 坐标Fig.1 D-H coordinates of excavator working device

1.2 位姿空间与关节空间的转换关系

从位姿空间求解关节空间是挖掘机运动学逆向求解的过程,也是对挖掘机作业任务进行轨迹规划和控制时对其运动控制量求解的第一步,之后再从关节空间求解到驱动空间。挖掘机不考虑上部回转运动时,铲斗齿尖末端在位姿空间内可表示为[xL,zL,φ],故位姿空间与关节空间的转换关系式为

1.3 关节空间与驱动空间的转化关系

从某种意义上讲,挖掘机轨迹规划的实质是对位姿空间和关节空间的规划,而轨迹控制的实质是对驱动空间的控制。由于规划后的位姿空间需传递到驱动空间,因此需求解从关节空间到驱动空间的转换关系。关节空间与驱动空间的转换关系可通过三角函数求解,其转换表达式为

1.4 轨迹规划

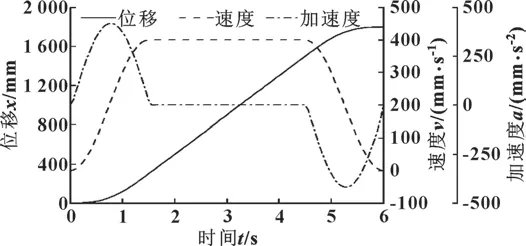

为使挖掘机作业过程平稳、无冲击,需保证速度及加速度的连续性,为此,参照机器人轨迹规划方法,利用正弦加减速法对挖掘机齿尖末端作轨迹规划。图2 所示为挖掘机整平作业时齿尖水平方向位移、速度、加速度规划曲线,并依据逆运动学将位姿空间转换到驱动空间,在驱动空间内控制挖掘机各液压缸跟踪目标轨迹以完成设定作业任务。

图2 整平作业铲斗齿尖位移-速度-加速度的规划曲线Fig.2 Planning curves of displacement-velocity-acceleration of bucket tip in leveling operation

2 挖掘机工作装置液压系统分析研究

2.1 集成储能泵控液压挖掘机工作原理

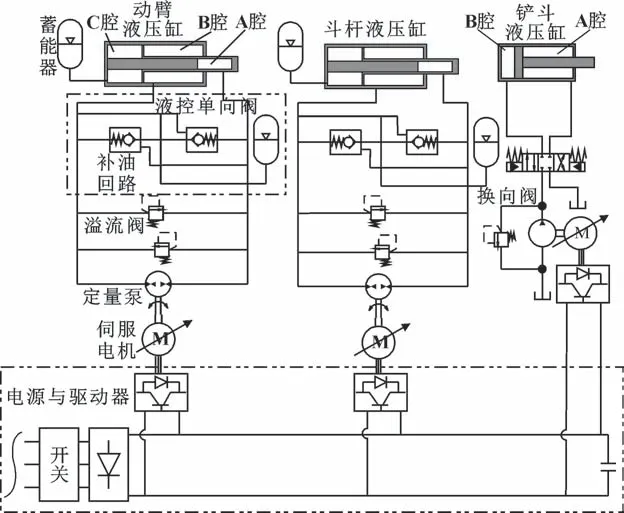

研究发现,绝大多数的作业工况中,动臂和斗杆工作装置可回收能量占整机可回收能量的75%左右,而铲斗等装置可回收能量相对较少。因此集成储能泵控液压挖掘机中动臂、斗杆采用闭式泵控集成液压缸,铲斗则采用开式泵控,如图3 所示。

图3 集成储能泵控液压挖掘机回路原理Fig.3 Circuit principle of pump-controlled hydraulic excavator with integrated energy-storage

集成液压缸A、B、C 三腔分别为柱塞腔、活塞腔、势能回收腔,其中A、B 两腔分别与泵的进、出油口连接,C 腔与液压蓄能器相连。工作时通过调节伺服电机的转速使泵出口流量与负载流量平衡,消除节流损失;通过调节伺服电机转向控制系统流量方向,进而控制液压缸的伸缩,且当伺服电机改变转向时由于A、B 两腔面积比为1 ∶1,所以理论上讲不存在由于A、B 两腔面积不等而出现的流量不平衡问题,但考虑到油液泄漏、压缩等导致的油液损失,故用蓄能器连接液控单向阀为系统补油。开式泵控则通过调节电机转速平衡泵出口与负载流量以消除节流损失;通过切换换向阀开关控制液压缸运行方向。

液压挖掘机工作装置在作业过程中频繁升降,动臂、斗杆的重力势能经液压阀口节流转化为热能耗散,导致能量损耗,因此可通过势能回收腔与蓄能器连接实现对重力势能的回收利用。动臂、斗杆下降时,在重力作用下液压缸势能回收腔中油液被挤压到蓄能器,蓄能器储能增加;工作装置举升时,蓄能器中油液进入势能回收腔,辅助柱塞腔共同举升。通过蓄能器回收重力势能的方法,无需再将液压能转化为诸如电能、机械能,化学能等其他形式能量,能量转化路径短,减少了转化过程中的能量损耗,节能效果更好。

2.2 闭式泵控集成液压缸数学模型

为进一步凸显泵控集成液压缸节能特性和分析其动态特性,建立该系统的数学模型。考虑举升过程与下降过程具有一定相似性,此处以动臂液压缸举升过程为例搭建数学模型。

集成液压缸动力学方程为

式中:A1为集成液压缸柱塞腔的截面积;A2为集成液压缸有杆腔的横截面;A3为集成液压缸势能回收腔的横截面;p1为集成液压缸柱塞腔的压力;p2为集成液压缸有杆腔的压力;p3为集成液压缸势能回收腔的压力;B为阻尼系数;FL为集成液压缸上外负载力;Ff为集成液压缸所受摩擦力;x为集成液压缸位移。

定量泵流量连续方程为

式中:Wp为定量泵转速;Dp为定量泵排量;Ctp为定量泵总泄漏系数;pp为定量泵出口压力。

流入柱塞腔的流量连续方程为

流入势能回收腔的流量连续方程为

式中:Ctc为液压缸总泄漏系数;V1为柱塞腔容积;V3为势能回收腔容积;βe为有效体积弹性模量。

蓄能器提供压力为

举升过程中,蓄能器释放的能量为

式中:p0为蓄能器预充气体压力;V0为蓄能器预充气体体积;ΔV为蓄能器中油液体积;v为液压缸运行速度。

对公式(3)—(6)作拉普拉斯变换,则:

联立式(9)—(12),令Ctp=Ctc=C,且A3=2A1,将A2P2当作负载力与FL一同考虑,经简化后泵控集成液压缸传递函数为

由式(13)得,伺服电机驱动泵控集成液压缸举升过程中其固有频率和阻尼比为

由式(14)和式(15)可知:增大蓄能器容积,则势能回收腔有效容积变大,故系统固有频率减小,阻尼比增大;增大柱塞腔截面积,系统固有频率增大,但阻尼比减小。为改善挖掘机工作装置的控制性能,应尽量提高其固有频率和阻尼比。液压缸横截面积和蓄能器容积同时增大会对改装空间、成本、构件减重等方面产生不利影响,因此需尽量减小液压缸横截面积和蓄能器容积。

2.3 伺服电机驱动泵控集成液压缸位置速度复合控制策略

为使挖掘机铲斗齿尖完成设定直线运动,需同时保证挖掘机各液压缸的位置精度和速度精度。为此,将位置闭环与速度闭环引入控制系统提高位置、速度控制精度并使其具有一定的抗干扰性,同时考虑到泵控缸响应速度较为缓慢,则将速度前馈环节引入控制系统以提高其响应速度。因此,设计了液压缸速度前馈、位置/速度反馈双闭环的复合控制策略。图4 为闭式泵控集成液压缸速度位置复合控制原理框图,开式泵控可采用相同控制策略,根据求解所得的驱动空间,设计相应位移速度转换器,当位移偏差通过位移速度转换器,可生成该位置点的控制速度,结合反馈速度后对伺服电机进行控制。此外,前馈速度可对速度累积偏差进行速度信号补偿。

图4 速度位置复合控制原理框图Fig.4 Principle block diagram of speed position composite control

3 仿真研究

3.1 模型搭建

为了更直观地观察挖掘机轨迹规划和控制效果,在前面理论分析的基础上,在多学科仿真软件SimulationX中搭建挖掘机机电液联合仿真模型。第一步,将Pro/E 环境中搭建的挖掘机三维模型通过相应接口导入SimulationX 中与机械库元件耦合,并依据D-H 方法建立相关坐标系,同时将挖掘机三维模型调整到设定直线运动的初始位置;第二步,根据集成储能泵控液压挖掘机工作原理搭建液压系统,其中集成液压缸用柱塞缸和单出杆液压缸替代;第三步,根据控制策略搭建控制系统;最后,联接各子系统对联合仿真模型进行仿真研究及分析其结果。仿真模型如图5 所示。

图5 集成储能泵控液压挖掘机仿真模型Fig.5 Simulation model of pump-controlled hydraulic excavator with integrated energy-storage

3.2 仿真结果

期望目标轨迹为铲斗齿尖末端从点(5 470,0,-500)mm 到点(5 290,0,-500)mm 的直线运动,仿真过程中各液压缸跟随设定好的轨迹运动。仿真实验得到各液压缸输入与输出位移的对比以及铲斗齿尖末端设定位移与实际位移的比较,如图6 所示。图7、图8 分别为运动仿真效果与误差曲线,其中最大误差为17 mm,满足大多数作业场景的要求。

图6 位移跟踪曲线Fig.6 Displacement tracking curves:(a)boom hydraulic cylinder;(b)stick hydraulic cylinder;(c)bucket hydraulic cylinder;(d)bucket tip end

图7 仿真效果Fig.7 Simulation effect

图8 铲斗齿尖末端跟踪误差Fig.8 Tracking error of bucket tip end

图9—11 为动臂液压缸、斗杆液压缸、铲斗液压缸压力变化曲线,总体而言压力变化较为平缓。通过观察各液压缸压力变化曲线,可知利用正弦加减速规划挖掘机运动轨迹可以减小各液压缸的冲击和波动,使之平稳运行。

图9 动臂液压缸各腔压力变化曲线Fig.9 Pressure change curves of each chamber of boom hydraulic cylinder

图10 斗杆液压缸各腔压力变化曲线Fig.10 Pressure change curves of each chamber of stick hydraulic cylinder

图11 铲斗液压缸各腔压力变化曲线Fig.11 Pressure change curves of each chamber of the bucket hydraulic cylinder

3.3 能效分析

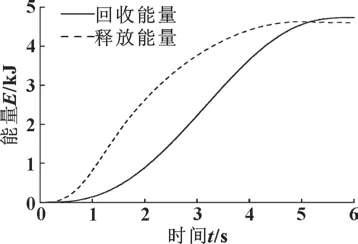

直线整平工况中,斗杆装置势能回收效果不很显著,与铲斗装置相同,其节能主要由消除节流损耗导致,而动臂装置除消除节流损耗外势能回收效果显著。因此,此处仅对动臂液压系统的能耗特性作简要说明。

进一步仿真实验得出,当铲斗从外到里运动时,蓄能器将动臂下降时回收的重力势能释放出来,辅助柱塞腔举升动臂,液压泵消耗能量为540 J,蓄能器释放能量为4 597 J;当铲斗从里向外运动时,动臂重力与势能回收腔液压力基本平衡,因此活塞腔在很小的压力作用下就能驱动液压缸下降,因此液压泵输出功率较小,消耗能量仅为258 J,而蓄能器回收能量为4 732 J,具体见图12、13,其中铲斗由里向外运动时采用五次多项式进行关节空间轨迹规划。由此可知,动臂势能的回收再利用,显著降低了液压泵能耗。

图12 蓄能器回收与释放能量Fig.12 The energy recovered and released by the accumulator

图13 泵消耗能量Fig.13 The energy consumed by the pump

由上述分析可知,同样执行直线整平作业,集成储能泵控液压挖掘机整机能耗较传统阀控液压挖掘机大有改善。

4 结论

(1)利用速度位置复合控制策略,挖掘机各液压缸可快速响应,并严格跟踪设定曲线运动,控制精度较高,使铲斗齿尖末端的误差稳定在合理范围内。

(2)采用正弦加减速规划挖掘机作业轨迹,能减小运动过程中各液压缸中压力油的冲击和波动,从而使液压缸和铲斗齿尖末端运行过程较为平缓。

(3)与阀控系统相比,泵控系统消除了节流损耗,同时集成液压缸与蓄能器组合实现了能量的回收利用,因此利用集成储能泵控液压挖掘机研究轨迹控制,可实现挖掘机智能化与节能化的统一。