大型挖掘机回油背压系统的优化设计

2024-01-31曾献勇余俊龙李西德张国勇孙菜兰

曾献勇,余俊龙,李西德,张国勇,孙菜兰

(1.四川化工职业技术学院机械工程学院,四川泸州 646300;2.四川邦立重机有限责任公司,四川泸州 646000)

0 前言

在液压系统中,背压力(俗称背压)相对于工作压力而言是一种逆向压力,具有提高液压系统刚度的作用,还能对液压系统中的执行元件进行补油防止其吸空,因此,背压阀广泛运用于工程机械液压系统中。李凤芹[1]、夏义江等[2]对背压力在液压系统中的作用进行了研究;潘文龙等[3]提供了基础振动下液压锁紧回路背压阀的选型方法;石高亮[4]对大流量液控单向阀进行设计及实验研究;苏沛群等[5]对液控单向阀在锁紧回路中的控制特性进行研究;邵森寅[6]对插装式顺序阀及背压单向阀动态特性进行研究;杨杰和朱绍胜[7]、曾献勇等[8]设计了一种液控单向阀;段惠玲和常庆玉[9]、杨铁林等[10]对液控单向阀在液压系统回路中的合理设计与正确使用进行研究;李萌等人[11]对安全阀开启压力超差现象进行了分析。

采用力士乐背压阀总成(VENTIL MH2SVW 45 AF10/5)组成的大型挖掘机液压系统,在使用过程中常出现液压系统发热,且液压油散热器使用800~1 200 h 后普遍出现渗油现象。通过分析回油背压系统原理、排查故障原因,提出一种增加单向阀、节流阀等元器件对回油背压系统进行优化设计的方案。

1 回油背压系统组成及其工作原理

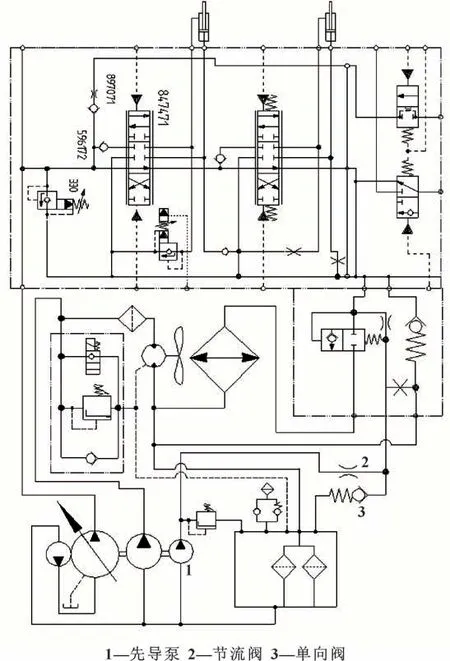

挖掘机液压系统原理简图如图1 所示,由多路阀1、背压阀总成2、散热器3、冷却马达4、冷却控制块5、液压油箱总成6、冷却泵7、主泵8 组成,其回油背压系统的核心部件为多路阀和背压阀总成。

图1 挖掘机液压系统原理简图Fig.1 Principle of excavator hydraulic system

多路阀主要由二次溢流阀1.1、主溢流阀1.2、阀芯1.3 及单向阀1.4 组成。主溢流阀用于确定液压系统的额定工作压力;二次溢流阀用于确定多路阀阀芯关闭后执行机构的闭锁压力;阀芯用于控制液压油流向及流量的分配,实现执行机构的运动控制。

背压阀总成2 的内部结构及爆炸图如图2 所示,主要由回油背压单向阀1 和散热器保护单向阀5、螺堵6 和油道组成。回油背压单向阀1 由阀芯1.1、弹簧1.2、阀套1.3、阀座1.4、盖板1.5 及部分油腔组成,回油背压单向阀阀芯的开启压力取决于控制腔内的液压力,其额定值为0.5 MPa,可为液压系统提供稳定可靠的回油背压力,对液压马达进行补油,防止液压马达吸空;同时,背压力可提高回油系统液压油刚度,防止系统出现震荡。散热器保护单向阀5 由阀座1.4、阀套5.1、弹簧5.2、阀芯5.3、盖板1.5 所组成,阀芯的开启压力通过弹簧设定,其设计值取0.7 MPa,用于回油背压单向阀1 开启压力过高时,避免板翅式回油散热器损坏。螺堵6 阻断单向阀压力控制油道7。

图2 背压阀总成内部结构(a)及爆炸图(b)Fig.2 Back pressure valve assembly internal structure(a)and explosion map(b)

主泵供给的压力油经多路阀(力士乐M8 阀)分配后进入执行机构,执行机构回油侧的液压油进入回油背压阀总成后一分为二。当回油系统背压达到0.5 MPa 时回油背压单向阀打开,液压油经散热器冷却后流回液压油箱;当液压油散热器堵塞或液压油黏度较大造成散热器入口压力大于0.7 MPa 时,液压系统的部分回油通过背压阀总成的另一条回路(散热器保护单向阀)直接回到液压油箱。

2 故障原因排查

针对使用800~1 200 h 后的回油背压系统频繁出现液压油高温报警及液压油散热器渗油现象,从以下几个方面排查产生故障的原因。

2.1 散热器散热能力排查

采取提高散热器额定流量、额定压力及散热功率且更换不同厂家散热器对比等措施后问题依然存在,故排除散热器散热能力不足的原因。

2.2 回油背压单向阀开启压力排查

经测定,回油背压单向阀实际开启压力为0.75 MPa,超过开启压力的额定值(0.5 MPa)。当回油背压单向阀1 开启压力大于0.7 MPa 时,大量的高温液压油不经过散热器冷却而直接流经散热器保护单向阀回到液压油箱造成系统发热,因此,可以判定产生故障的原因是回油背压单向阀实际开启压力过高。其影响因素可能为弹簧、密封面缺陷、阀芯与阀套的加工及装配精度及阀芯节流孔的大小等。

(1)阀芯与阀套的加工及装配精度检查

背压阀总成拆卸实物见图3,经检查阀芯与阀套的接触表面粗糙度均达到Ra0.8 μm,达到设计精度要求[12],间隙的设计符合阀芯配合设计规范的要求,接触表面未见有明显可见划痕,故可以排除该原因。

图3 背压阀总成拆卸实物Fig.3 Disassembled objects of back pressure valve assembly

(2)弹簧检查

弹簧的弹簧力大小和垂直度会对开启压力产生直接的影响。经检测,弹簧的弹簧力和垂直度均满足设计要求。为进一步排除弹簧的影响,抽取10% 的故障件更换为新的弹簧重新进行试验,故障复现,故排除该原因。

(3)密封面检查

单向阀密封面的质量直接影响其密封及启闭性能。在30 倍放大镜下对单向阀密封面进行检查,密封面光亮、完好,没有划痕等缺陷,故排除该原因。

(4)阀芯节流口检查

检查使用800~1 200 h 后的回油背压单向阀阀芯节流口,发现节流口部分被堵塞。究其原因是油液中所含的金属铁屑、渣泥等杂质和高温高压下油液氧化所形成的胶质沉淀物、氧化物等杂质所致。阀芯节流口堵塞可能引起开启压力升高,为此,需分析其对单向阀开启压力的影响。

单向阀结构参数如图4 所示。节流孔的有效工作面积为Ac,阀芯3 底面(阀芯靠近进油口P 端)、顶环面(Pa 腔)、控制腔(Pb 腔)的有效工作面积分别为A、Aa、Ab,其液压力分别记作F闭、Fa、Fb。由于阀芯的作用面积Aa及压力pa非常小,Fa可忽略。

图4 背压单向阀结构参数示意Fig.4 Back pressure check valve structure parameters

当阀芯在液压力及弹簧力Fk的作用下处于关闭或完全打开状态时,阀芯处于静止状态,单向阀控制腔内的液压油无流动,不存在压力损失(pb=p闭),则阀芯受力平衡方程式为

上式可表达为

式中:p闭为阀芯开启压力(背压),MPa;pb为单向阀控制腔的压力,MPa;x为阀芯的升程,mm;x0为弹簧在阀芯开度为零时的预压缩量,mm;k为弹簧刚度,N/mm。

由式(1)可知:当回油系统开启压力p闭>时阀芯有打开趋势;当时单向阀阀芯有关闭趋势。

单向阀开启过程中,阀芯在液压力Fb、惯性力Fg、摩擦力Ff、弹簧力Fk、液动力FH作用下运动,其运动方程可表示为

单向阀阀芯质量及升程非常小,因此,惯性力Fg、摩擦力Ff、液动力FH均非常小忽略不计,则式(2)可简化为

由于单向阀阀芯开启过程中,阀芯控制腔内的液压油在压差Δp的作用下通过端面上ϕ0.5 mm 的节流孔Ac排出,单向阀阀芯两侧的压力不再相等(即p启动≠pb),控制腔内的压力pb=p启动+Δp,其流量公式为

由式(3)—(5)得

式中:Cd为流量系数;Q为阀芯开启流经节流阀的流量,m3/s ;ρ为流体密度,kg/m3。

由式(6)可知,阀芯开启过程中开启压力p启动与节流孔有效工作面积Ac的二次方成反比。节流孔堵塞越严重(Ac越小),阀芯开启压力p启动越高。因此,节流孔堵塞是造成单向阀开启压力升高、液压系统频繁高温报警及液压油散热器渗油故障现象的根本原因。

3 回油背压系统优化设计

由式(6)可知,若为了防止节流孔堵塞,采取增大节流孔孔径的措施,则须增大单向阀控制腔的面积Ab,保持Ab/(A2cAa)=C,才能确保单向阀开启压力不变,但是,面积Ab调整范围较小,无法满足节流孔的放大倍率。因此,增大节流孔孔径来解决上述故障不可行。此优化方案采取外部油路对控制腔进行充放液,并进行压力设定的方法,以提高单向阀的响应特性,确保开启压力稳定。

为了对单向阀压力控制腔进行压力设定及充放液,将图2 中的螺堵6 按照底孔ϕ6 mm 钻通,并增加分流体、单向阀、节流阀、焊接三通等零部件。如图5 所示,节流阀2 从先导系统取出的液压油经焊接三通进入单向阀压力控制腔,利用单向阀3 对控制腔内的最高压力进行设定,实现回油背压单向阀启闭过程中液压油的快速排放与填充。

图5 优化后回油背压系统液压原理Fig.5 Optimized back pressure system hydraulic principle

3.1 节流阀规格选取

节流阀的作用是为回油背压单向阀在关闭过程中提供充足的液压油进入压力控制腔,但又不影响先导手柄所需的流量。在大型挖掘机力士乐液压系统中,先导操作系统的额定工作压力设定值为4.0 MPa。由于回油背压单向阀的设计开启压力为0.5 MPa,因此,在选用的节流阀上允许约3.5 MPa 的压力损失。回油背压单向阀压力控制腔的直径为ϕ40 mm,阀芯的最大行程为10 mm,为此,计算出回油背压单向阀阀芯在极限行程下运动一次可以排液或者充液的容积为0.12 L,参照图6 所示的节流孔压力-流量特性曲线可知,ϕ0.8 mm 的节流孔在3.5 MPa 压降的情况下可以通过的流量为0.7 L/min,近似为单向阀极限容积变化的6 倍,完全能够实现单向阀控制腔快速充液且不影响先导操作系统流量供应,因此,确定节流孔尺寸为ϕ0.8 mm。

图6 节流孔压力-流量特性曲线Fig.6 Slotting holes pressure-flow characteristic curves

3.2 单向阀型号选取

上述选择的ϕ0.8 mm 节流孔从先导操纵系统取油,其流量可达到0.7 L/min,回油背压单向阀阀芯在极限行程下运动一次可以排液或者充液的容积为0.12 L,因此,压力设定单向阀的通流能力应大于0.82 L/min。通过计算,单向阀压力控制腔进行0.35 MPa 的压力设定,叠加单向阀控制腔内弹簧的作用效果,回油背压单向阀的开启压力即为0.5 MPa。根据图7 所示的单向阀压力-流量特性曲线,可以查询到曲线3 在流量低于11 L/min 时,其压力降Δp基本维持在0.35 MPa 左右,满足单向阀开启压力设定为0.5 MPa 的要求。因此,选用型号为S6A3.0/2 的上海立新管式单向阀。

图7 单向阀压力-流量特性曲线(通径6 mm)Fig.7 Check valve pressure-flow characteristic curves(diameter 6 mm)

3.3 系统改造成本

在原系统的基础上增加的元器件及费用见表1,其改造费用为480 元,占液压系统总成本的0.16%。

表1 某系统回油背压改造成本及明细Tab.1 Back pressure renovation cost and details for a system

4 试验

优化后的回油背压系统在某公司CED1000-7 大型液压挖掘机上装配,并进行72 h 不间断工作的散热能力试验,主要试验内容如表2 所示。优化前后的回油背压阀总成安装对比如图8 所示;其回油背压数据对比如图9 所示,回油背压单向阀在流量小于1 200 L/min 的情况下,实际开启压力从0.75 MPa 降低到0.5 MPa 。经试验验证,此系统满足NB/T 47006—2019 《铝制板翅式热交换器》 及基于整机参数要求编制的专项试验规范进行试验要求。

图8 安装对比Fig.8 Installation comparison:(a)before optimization;(b)after optimization

图9 回油背压系统优化前(a)、后(b)回油背压测试结果Fig.9 Oil back pressure test results of oil-return back pressure system before(a)and after(b)optimization

改进设计后的回油背压系统具有以下优点:

(1)回油背压单向阀控制腔内的压力通过新增的管式单向阀设定为0.35 MPa,能有效规避节流孔堵塞,使回油背压单向阀开启压力稳定,超调量小。

(2)在回油背压单向阀设计开启压力为0.5 MPa的情况下,实际开启压力由优化前的0.75 MPa 下降为0.5 MPa,避免了液压油不经过散热器冷却直接回液压油箱,提高液压系统散热能力,延长散热器工作寿命。经过半年工业性试验(持续工作3 000 h 以上),无散热器故障记录。

(3)此方法改造回油背压系统成本低廉、简单易行、利于管路布置。

5 结论

采用节流阀及单向阀优化回油背压系统,实现回油背压单向阀压力控制腔内液压油快速排放与填充的同时,设定其腔内的最高工作压力,有效降低回油背压单向阀的实际开启压力,确保开启压力的稳定,解决了液压系统高温、液压油散热器渗油故障,延长散热器的工作寿命。此方法简单、可靠、成本低,可在含有力士乐背压阀总成(VENTIL MH2SVW 45 AF10/5)的回油系统以及具有固定节流孔的封闭控制油腔、阀芯响应超调量过大的阀芯控制系统中推广使用。