高强度木单板/异氰酸酯复合材料制备及性能优化

2024-01-25邹淼张镭唐启恒常亮郭文静

邹淼,张镭,唐启恒,常亮,郭文静

(中国林业科学研究院木材工业研究所,北京 100091)

在现代制造业中,轻质高强复合材料已成为交通运输、土木工程、建筑、汽车和航空航天等领域结构材料的主要发展方向[1-2]。当前,一系列具有优异力学性能的材料如碳纤维[3-4]、玻璃纤维[3,5]、金属以及合金等在结构材领域中广泛应用。然而,这些材料属于不可再生资源,需要复杂的制备工艺和高昂的成本[6-8],消耗大量能源的同时还对环境造成污染,不利于实现“双碳”目标。因此,为了践行绿色发展理念,开发低碳环保且易于生产的高性能结构材料是非常有必要的。

木材作为可再生和可降解的天然生物质材料,其强重比高、加工能耗低[9-13]。但是,天然木材的力学性能相较于碳纤维、玻璃纤维和金属等并不理想,难以作为高性能的工程结构材应用。近年来,为了将天然木材应用于高性能结构材领域,以部分替代石油基复合材料,国内外针对木材性能提升进行了广泛的研究,其中一种显著有效的方法是对木材部分去除木质素并热压使其密实化。Song等[14]采用NaOH/Na2SO3溶液去除木材部分木质素后热压密实化,所制备的密实化木材具有优异的拉伸性能,比拉伸强度高于某些金属和合金,可以用作防弹材料。Frey等[15]用真空辅助的方法将环氧树脂填充至脱除木质素的木材骨架中,所得材料具有极高的拉伸刚度和强度,分别高达70 GPa和600 MPa。Tang等[2]用部分脱除木质素的木材单板浸渍环氧树脂,制备出弯曲强度为436.1 MPa的层压高性能复合材料,有望应用于航空领域。这些研究将天然木材的力学性能提升到了一个全新的高度,极大地提升了木材的附加值,有望推动木材在高强度结构领域的应用。然而,常用于脱除木质素的溶剂Na2SO3[14,16-17]、NaOH[14,16-17]、NaClO2[2]、过氧化氢[18-19]等在处理过程中会产生大量废液且不易回收。此外,脱除木质素处理增加了生产成本且不利于大规模生产,这些因素将阻碍高性能木基复合材料工业化发展。

异氰酸酯胶黏剂是一种非甲醛类胶黏剂,在木材加工行业中备受关注。异氰酸酯含有较多的异氰酸根基团(—NCO),具有较大的极性和较高的反应活性,这些基团可与木材中的羟基和水分发生化学反应,形成一个大分子网状结构,将木材和树脂通过化学键连接起来,显著提高粘接效果[20]。因此,在无须去除木材化学组分的情况下,异氰酸酯胶黏剂自身优异的粘接强度以及其与木材的化学交联使其成为制备高性能木基复合材料的理想选择。木材上的—OH与异氰酸酯胶黏剂的反应式为:

RNCO+R′OH→RNHCOOR′

(1)

本研究旨在开发一种无须去除木材化学组分的环境友好、简单高效的轻质高强木基复合材料制备方法,以拓展木基复合材料的应用领域并提升其附加值。该方法采用具有较高黏结性能的聚合二苯基甲烷二异氰酸酯(pMDI)与未经任何处理的天然桦木单板组合,经过层压密实化处理,制备出高强度木单板/异氰酸酯复合材料(pMDI-wood composites,pMDI-WC)。通过正交试验,研究了热压温度、热压时间和pMDI添加量(质量分数)对pMDI-WC力学性能、耐水性能以及表面颜色的影响,并确定了pMDI-WC的最佳制备工艺条件。高强度木基复合材料具有广阔的应用前景,可替代或部分替代金属等高强度材料,有望用于航空航天、汽车制造等领域,通过这些研究可为高性能绿色复合材料的开发提供基础参考。

1 材料与方法

1.1 试验材料与仪器

旋切桦木(Betulaplatyphylla)单板,120 mm(纵向)×80 mm(弦向)×0.7 mm(径向),密度0.53 g/cm3,含水率8%,购自朗盛装饰材料有限公司;聚合4,4′-二苯基甲烷二异氰酸酯(pMDI),牌号为WANNATE©CW-20,棕黄色液体,黏度275 mPa·s(25 ℃),异氰酸酯根质量分数为30.5%~32.0%,购于万华化学集团股份有限公司。

热压机(BY61×61型),青岛国森机械有限公司;电子万能力学实验机(ETM605D型),深圳万测试验设备有限公司;电脑色差仪(NH300+型),深圳三恩时科技公司;超景深三维显微镜(VHX-6000型),日本基恩士公司。

1.2 pMDI-WC制备

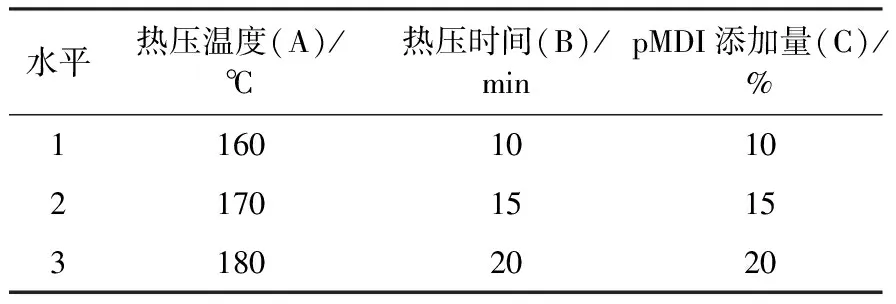

按L9(34)设计正交试验,考察因素为热压温度(A)、热压时间(B)和pMDI添加量(C),试验因素及水平见表1。

表1 试验因素与水平Table 1 Experiment factors and levels

每块pMDI-WC所用桦木单板层数为20层,根据设定的pMDI添加量,计算出每层桦木单板所需的pMDI用量,然后将对应量的pMDI树脂均匀地刷涂在桦木单板的表面,再把单板沿着长度方向层叠组坯后转移至热压机中,板面压力为64 MPa。加热加压固化后制得pMDI-WC,压缩率为(57±1.22)%,厚度为(6.0±0.2)mm,密度为(1.40±0.02)g/cm3。每个试验条件下制备3块pMDI-WC,pMDI添加量(P)计算公式为:

P=m1/(m0+m1)×100%

(2)

式中:m0表示热压前未刷涂pMDI的木单板质量,g;m1表示刷涂的pMDI质量,g。

1.3 性能表征

参照GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》测试弯曲强度,参照GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》测试拉伸强度,加载速率均为10 mm/min,每组试样重复6次,使用超景深三维显微镜观察试样的拉伸断裂面。

吸水率(WA,式中记为WA)和吸水厚度膨胀率(TS,式中记为TS)按照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》进行测试,浸泡时间为24 h,每种材料取6个试件进行测试。吸水率和吸水厚度膨胀率计算公式如下:

WA=(Mt-M0)/M0×100%

(3)

TS=(Tt-T0)/T0×100%

(4)

式中:M0和Mt分别为浸泡前后试件的质量,g;T0和Tt分别为浸泡前后试件的厚度,mm。

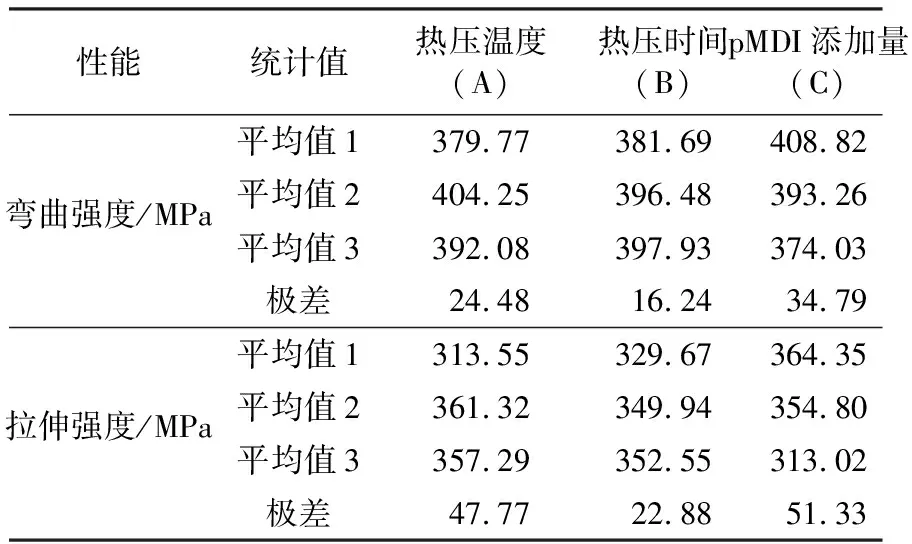

pMDI-WC表面颜色参照1976年国际照明委员会CIE(L*a*b*)标准色度学理论,采用测色仪进行定量表征,主要物理参数为明度(L*)、红绿轴色度指数(a*)、黄蓝轴色度指数(b*)。每个pMDI-WC表面取6个点测试,以天然桦木单板作为对照,根据式(5)和(6)计算pMDI-WC与天然木材的明度差ΔL*和色差ΔE*。

(5)

(6)

2 结果与分析

采用L9(34)正交试验研究热压温度(A)、热压时间(B)和pMDI添加量(C)对pMDI-WC弯曲强度、拉伸强度、WA、TS、明度差、色差的影响,测试结果如表2所示。由表2中的数据可知,pMDI-WC表现出优异的弯曲强度和拉伸强度,表明在保留木质素的条件下,使用pMDI制备高强度木基复合材料是可行的。通过方差分析和极差分析对试验结果进行研究,方差分析主要用于判断各因素对试验结果的影响是否显著,而极差分析能够直观地确定主要和次要因素,结合二者的分析结果,可以探索出优化的制备工艺。

表2 pMDI-WC性能测试结果Table 2 Performance test results of the pMDI-WC

2.1 制备工艺对pMDI-WC力学性能的影响

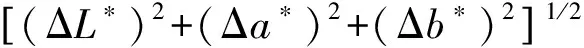

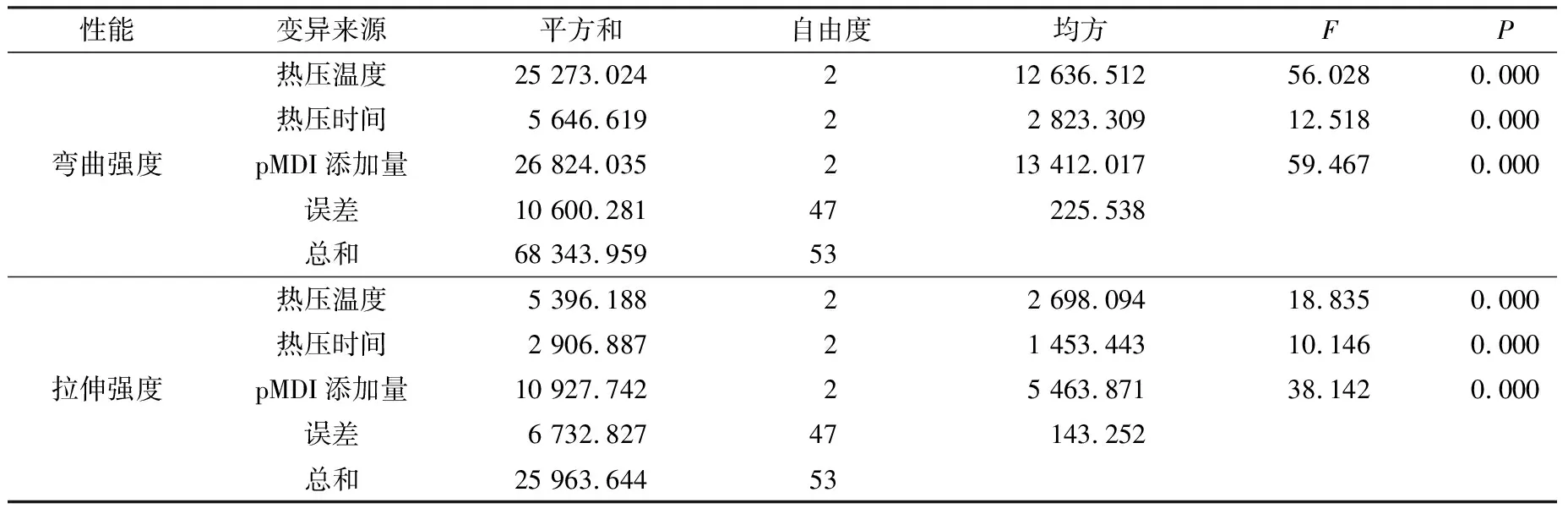

pMDI-WC的弯曲强度和拉伸强度测试结果如表2所示,制备工艺对pMDI-WC力学性能影响的方差和极差分析结果分别见表3、4。通过方差分析(表3)可知,热压温度、热压时间和pMDI添加量对pMDI-WC的力学性能均有极显著的影响(P<0.01)。此外,由表4中弯曲强度和拉伸强度的平均值可知,pMDI-WC具有优异的力学性能,这是因为pMDI本身具有极高的反应活性和渗透性,在温度和压力的作用下,pMDI的流动性增大,能够渗透进入单板内部,与木材发生交联反应,并形成稳定的聚合体,从而使各个单板层紧密结合,减少应力集中点,提高力学性能。进一步观察发现,pMDI-WC的弯曲强度和拉伸强度随着pMDI添加量的增加呈现下降趋势。这是由于pMDI的添加量增加到一定程度时,对于木材单板来说,过量的pMDI难以在有限的热压时间内有效固化,导致木材与pMDI的结合相对减弱。根据极差值(表4)可知,制备工艺对弯曲强度和拉伸强度影响的显著性顺序均为pMDI添加量>热压温度>热压时间。

表3 制备工艺对pMDI-WC力学性能影响的方差分析Table 3 ANOVA of the influence of preparation process on the mechanical properties of the pMDI-WC

表4 制备工艺对pMDI-WC力学性能影响的极差分析Table 4 Range analysis of the influence of preparation process on the mechanical properties of pMDI-WC

表4中的平均值结果显示,随着热压温度的升高,pMDI-WC的弯曲强度和拉伸强度呈现先增加后下降的趋势。这主要是由于热压温度的升高导致层压的木材单板表层和芯层温度梯度增大,提高了pMDI-WC内部热量传导效率,使pMDI具有更好的流动性,从而提高了木材与pMDI发生交联反应的程度和速度,进而增强了木材与pMDI的粘接,提高了pMDI-WC的弯曲强度和拉伸强度。然而,随着热压温度进一步升高,高温作用可能会破坏木材内部结构,从而不利于力学性能的提升。此外,随着热压时间的延长,木材和pMDI反应和固化得到更充分的发展,pMDI-WC的弯曲强度和拉伸强度逐渐增大。综合以上分析,在本试验范围内,当热压温度为170 ℃、热压时间为20 min、pMDI添加量为10%时,pMDI-WC具有最佳的力学性能。

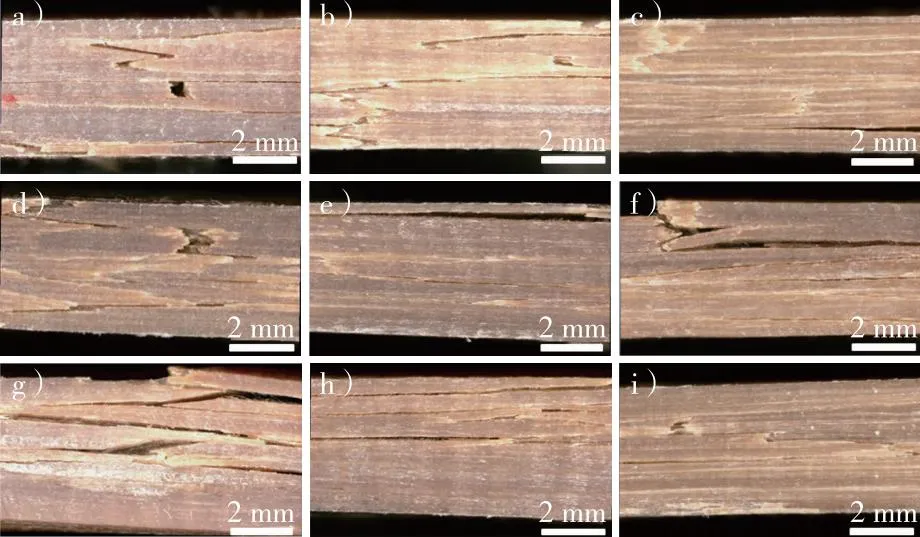

鉴于pMDI添加量对pMDI-WC的力学性能影响最为显著,利用超景深三维显微镜对拉伸断裂面进行了观察,以研究不同pMDI添加量下的pMDI-WC破坏方式。不同条件下pMDI-WC的拉伸断裂面形貌见图1,pMDI-WC的拉伸断裂主要有两种方式,分别是木材单板层间破坏和纤维断裂。当pMDI添加量为10%时(图1a~c),断裂面显示少量的层间破坏和大量的纤维拔出;当pMDI添加量为15%时(图1d~f),pMDI-WC拉伸断裂面可见层间破坏以及纤维拔出;当pMDI添加量为20%时(图1g~i),拉伸断裂面出现许多分层裂缝,表明主要是层间破坏。这些现象表明pMDI添加量越高,pMDI-WC拉伸破坏更易出现分层现象。可能是因为在有限的热压时间内,pMDI添加量增多,木材与pMDI的反应不够充分,层间粘接不紧密,导致破坏时出现分层。

a~c)pMDI添加量10%;d~f)pMDI添加量15%; g~i)pMDI添加量20%。图1 不同水平下拉伸断裂面图Fig. 1 Sections of tensile fracture failure at different levels

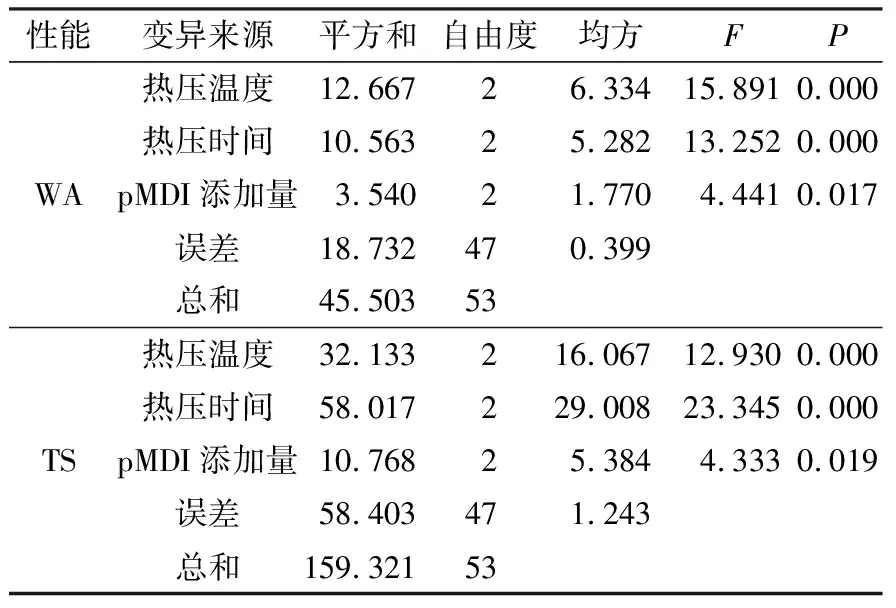

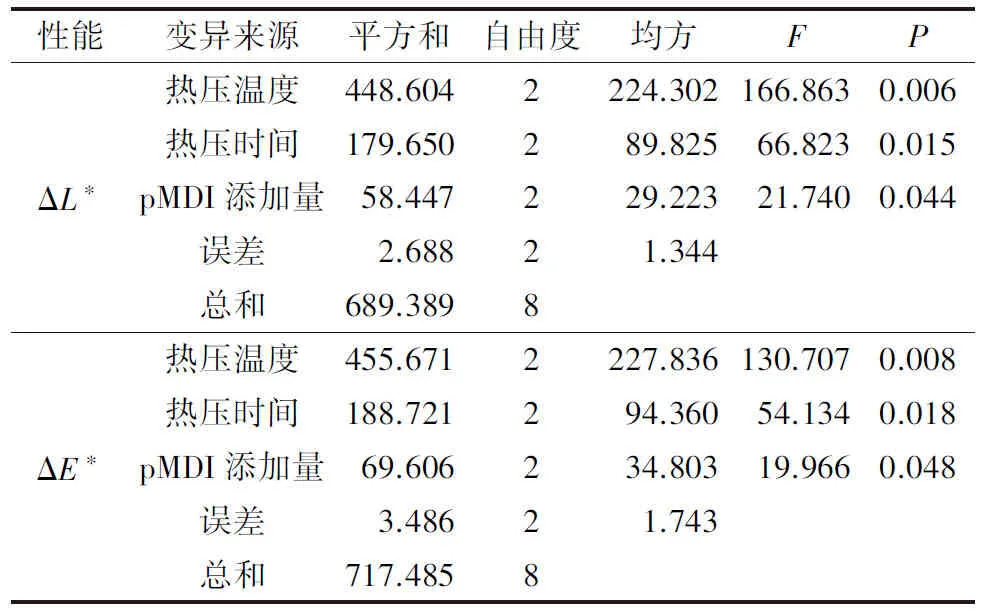

2.2 制备工艺对pMDI-WC耐水性能的影响

pMDI-WC的WA和TS测试结果如表2所示,根据方差分析(表5)可知,pMDI-WC的WA和TS受热压温度、热压时间及pMDI添加量的影响显著(P<0.05),其中,热压温度和热压时间对WA和TS的影响极显著(P<0.01)。由极差分析(表6)可知,对于WA的影响程度为热压温度>热压时间>pMDI添加量;对于TS的影响程度为热压时间>热压温度>pMDI添加量。表6中的平均值表明,随着热压温度、热压时间和pMDI添加量的增加,pMDI-WC的WA和TS减小。这是因为高温下pMDI固化会更完全,热压时间的延长使木材和pMDI发生交联反应的程度更加完善,高压密实化使得单板之间结合更紧密,提高了耐水性能。由于本研究中采用的是刷涂pMDI的方法,所以当pMDI添加量提高时会使木材表面pMDI的分布更加均匀,从而在热压过程中使pMDI更好地渗透到木单板内部。异氰酸根和羟基发生化学反应,不仅有助于使单板层更加有效地粘接,还减少了固化后单板表面的亲水性羟基,从而降低了WA和TS。综上所述,在本试验条件(热压温度180 ℃、热压时间20 min、pMDI添加量20%)下,pMDI-WC具有最低的WA和TS。在实际生产中,为了获得具有良好耐水性的pMDI-WC,可结合实际情况提高热压温度、热压时间和pMDI-WC添加量。

表5 制备工艺对pMDI-WC耐水性能影响的方差分析Table 5 ANOVA of the influence of preparation process on the water resistance of pMDI-WC

表6 制备工艺对pMDI-WC耐水性能影响的极差分析Table 6 Range analysis of the influence of preparation process on the water resistance of pMDI-WC

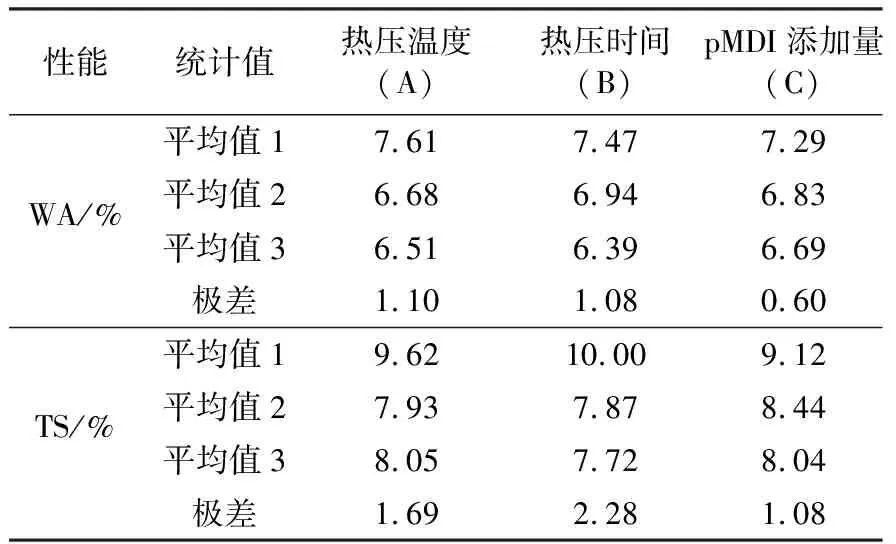

2.3 制备工艺对pMDI-WC表面颜色的影响

在本研究中,使用层压法制备的pMDI-WC在很大程度上保留了木材的表面纹理效果,可直接用作室内装饰或建筑外材。因此,对pMDI-WC的表面颜色进行研究,以确保pMDI-WC在具有原木表面颜色的同时,仍具有良好的装饰作用和使用效果。

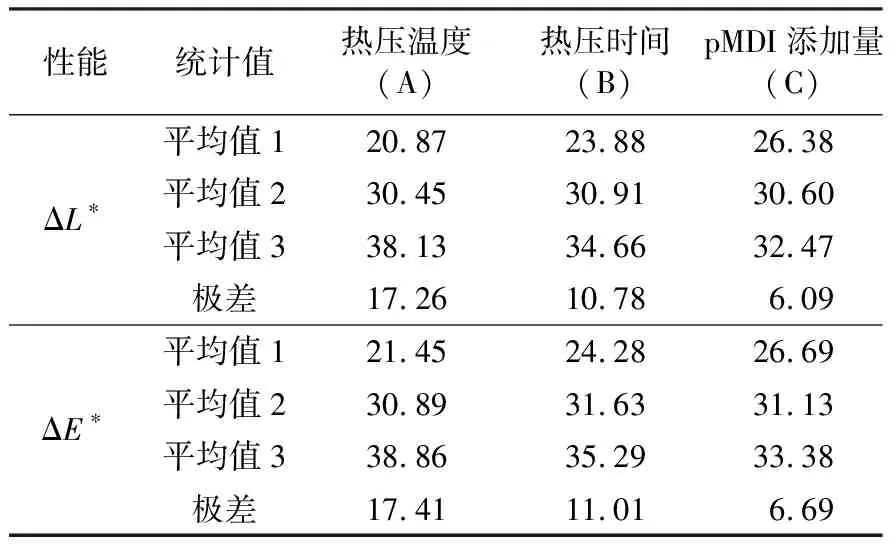

热压温度、热压时间和pMDI添加量对pMDI-WC表面的明度差和色差均有显著影响(P<0.05),如表7所示。由极差的大小顺序(表8)可知,热压温度、热压时间和pMDI添加量对明度差和色差值影响的程度均为热压温度>热压时间>pMDI添加量,即随着热压温度的升高、热压时间的延长以及pMDI添加量的增大,pMDI-WC的明度差和色差值增大。随着热压温度的升高和热压时间的增加,pMDI-WC的明度值下降,与天然未处理木材的明度差和色差也逐渐增大。出现这一现象的原因可能是热压温度升高和热压时间延长导致木材的半纤维素或木质素受热发生分解[21],以及有机物质的挥发等使木材木质素中的羧基等发色基团数量发生改变,增强了对可见光的吸收,使pMDI-WC表面颜色加深,明度差和色差与天然木材相比有所增大[22-23]。此外,pMDI的添加量越多,其与木材发生化学反应越充分,木材细胞结构内更多的pMDI填充进一步使pMDI-WC的明度差和色差增大。因此,根据实际应用需求,可通过控制热压温度、热压时间和pMDI添加量来调整pMDI-WC的明度和色差。

表7 制备工艺对pMDI-WC明度差和色差影响的方差分析Table 7 ANOVA of the influence of preparation process on the lightness difference and color difference of pMDI-WC

表8 制备工艺对pMDI-WC明度差和色差影响的极差分析Table 8 Range analysis of the influence of preparation process on the lightness difference and color difference of pMDI-WC

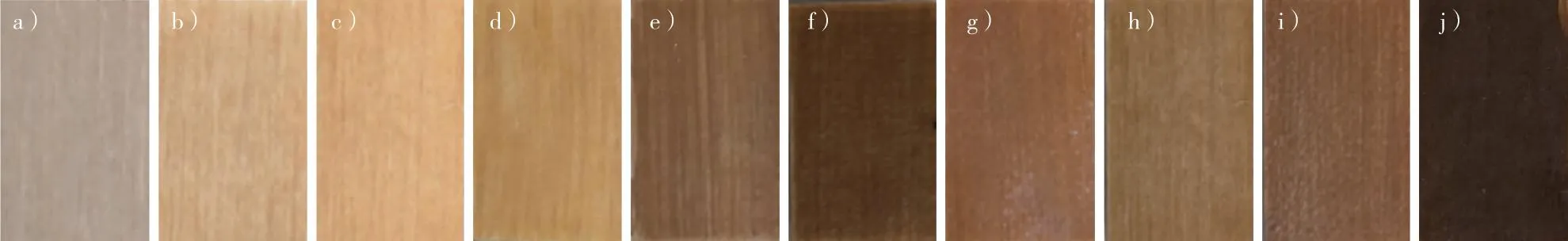

不同条件下pMDI-WC的木材表面颜色对比如图2所示,经过热压之后,随着温度的增加,木材的颜色逐渐由黄白色转变为深褐色。伴随着颜色的加深,pMDI-WC表面颜色更加均匀。在实际应用中,可以根据木材美学特性需求选择合适的工艺,以获得所需的颜色,从而提升木材美学效果和附加值。

a)天然木材;b~d)对应正交试验中160 ℃条件;e~g)对应正交试验中170 ℃条件;h~j)对应正交试验中180 ℃条件。图2 不同水平下的pMDI-WC表面颜色对比Fig. 2 Surface color comparison of pMDI-WC at different levels

2.4 pMDI-WC的制备工艺优化及其力学性能

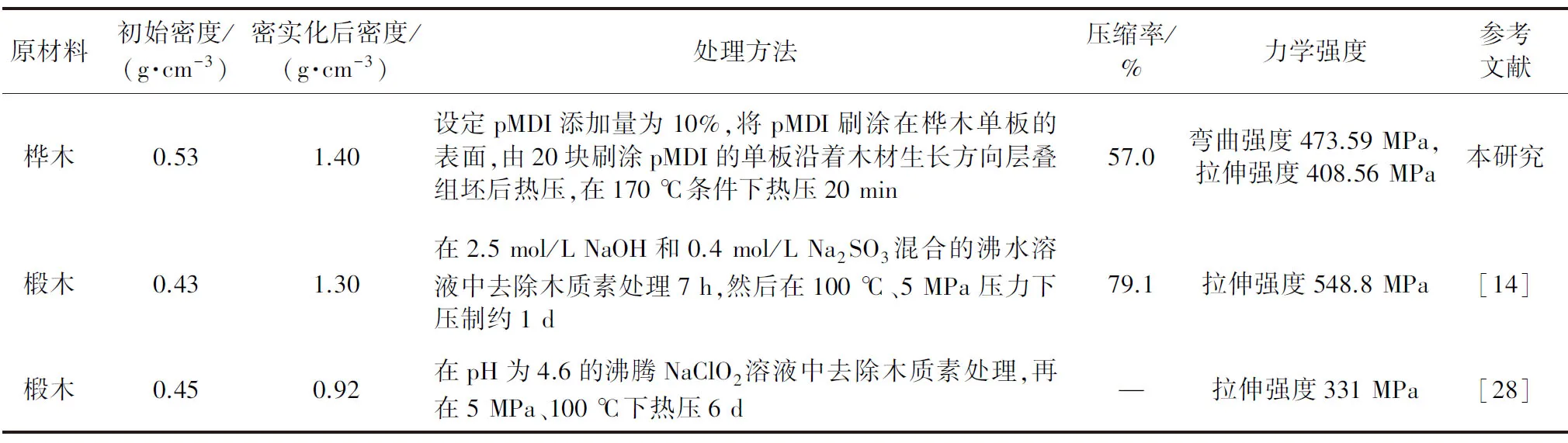

综合正交试验结果可知,热压温度170 ℃、热压时间20 min、pMDI添加量10%为优化制备工艺,因此在该条件下制得pMDI-WC,其弯曲强度和拉伸强度分别为473.59和408.56 MPa,WA和TS分别是6.45%和7.79%。为进一步确认最佳树脂添加量,在热压温度170 ℃和热压时间20 min的条件下制备了pMDI添加量为5%的pMDI-WC。与pMDI添加量为10%的pMDI-WC相比,5%pMDI添加量的pMDI-WC弯曲强度和拉伸强度均大幅度下降,分别是331.88和323.79 MPa,WA和TS分别增至15.36%和16.87%。因此,可以确定10%为较优的pMDI树脂添加量。在树脂添加量同为10%的条件下,本研究中pMDI-WC的力学性能远高于酚醛树脂制备的层压木材(弯曲强度和拉伸强度分别为269.60和238 MPa)[24]。此外,如图3b所示[1,2,24-27],pMDI-WC的弯曲比强度远超部分高强度材料,如2024-T3合金、TRIPLEX铁、铝合金等,具有轻质高强的特点;与以往国内外报道的脱除木质素的密实化木竹材相比,pMDI-WC的弯曲比强度可与之相媲美。与其他密实化木竹材的制备过程相比,pMDI-WC的制备过程更简单、高效,且无须经过烦琐的脱除木质素步骤,从而避免了废液污染物的产生,如表9所示。由于未涉及脱除木质素工艺,pMDI-WC的压缩率约为57%,在保证高强度的情况下,木材体积损失相对较小(脱除木质素后的压缩率大多超过70%)。由于木材天然可降解,pMDI-WC的制备过程简单、高效,加之优异的力学性能,有望将其用于高强度的结构材领域。

图3 pMDI-WC与金属、合金、其他密实化木 竹材弯曲比强度的比较Fig. 3 Comparison of bending specific strength between pMDI-WC and metal, alloy and other densified wood and bamboo

表9 密实化木竹材的制备方法和力学性能比较Table 9 Comparison of preparation methods and mechanical properties of densified wood and bamboo

3 结 论

本研究采用天然桦木单板和pMDI制备了高强度pMDI-WC,通过正交试验探究了热压温度、热压时间和pMDI添加量对其力学性能、耐水性和表面颜色的影响,得出以下结论:

1)在本试验范围内,热压温度、热压时间和pMDI添加量对pMDI-WC的力学性能均具有显著影响,其影响程度由大到小的顺序为pMDI添加量>热压温度>热压时间。优选出最佳力学性能的制备条件为热压温度170 ℃、热压时间20 min、pMDI添加量10%。

2)热压温度、热压时间和pMDI添加量和对pMDI-WC的耐水性具有显著的影响。对于WA的影响程度由大到小依次为热压温度>热压时间>pMDI添加量;对于TS的影响程度由大到小依次为热压时间>热压温度>pMDI添加量。pMDI-WC的WA和TS随着热压温度、热压时间和pMDI添加量的增大而减小。

3)热压温度、热压时间和pMDI添加量对pMDI-WC的明度差和色差具有显著的影响,影响程度由大到小依次为热压温度>热压时间>pMDI添加量。随着热压温度的升高、热压时间的增加和pMDI添加量的增多,pMDI-WC与天然未处理木材的明度差和色差逐渐增加。

4)在最优制备条件下,pMDI-WC的弯曲强度和拉伸强度分别为473.59和408.56 MPa,具有轻质高强的特性。

高强度木基复合材料是一种具有广阔应用前景的新型材料,有望在建筑、交通运输、航空航天等领域得到广泛应用。本研究通过简单高效的方法制备出了力学性能优异的pMDI-WC,以拓展木基复合材料的应用领域并提升其附加值,为高强度木基复合材料的研发提供新的思路和理论指导。