基于模拟计算的甲醇精馏定量HAZOP 方法

2024-01-16刘沙沙毕颖

刘沙沙,毕颖

(沈阳化工大学 环境与安全工程学院,辽宁 沈阳 1110142)

甲醇作为一种清洁能源,被广泛地应用于化工领域。甲醇在工业生产中,要经过多种环节,但最后一环节粗甲醇精馏耗能极高且由于产品危险性大,容易造成中毒、火灾、爆炸等重大工业事故。因此,为降低能耗和避免事故的发生,对系统进行合理优化之后,用传统的HAZOP 分析辨识系统中的危险源,用流程模拟软件对重大危险因素进行模拟有重大的理论价值与现实意义。但是目前粗甲醇精馏使用的风险分析方法仍然是传统的危险性与可操作性分析方法。

危险性与可操作性分析(HAZOP)的目标在于辨识系统中的危险因素,通过研究设计偏离情况,解决系统中的危险问题,并提出针对性的解决方案[1-2]。传统的HAZOP 分析是通过专家小组进行评价的,受到人员知识及经验的影响,评价结果具有主观性,因此是一种定性的分析方法。为了打破HAZOP 分析的主观性,国内外学者对定量HAZOP研究并取得了进展:陈海岭等提出了HAZOP 与Aspen Plus 相结合的分析方法,以苯硝化过程为例进行定量风险分析[3]。王嘉羽、蒋宏业[4]等采用HAZOP-Aspen Hysys 相结合的方法进行定量HAZOP 研究。

Aspen Plus 是最完善的大型化工流程模拟软件,采用严格的数学方法客观的模拟化工过程中的实际情况[5-6],相比其他模拟软件,Aspen Plus 具有更多的数据库,本文将传统HAZOP 与Aspen Plus 相结合,提出了一种用于粗甲醇精馏定量HAZOP 方法,在HAZOP 分析结果的基础上引入Aspen plus 灵敏度分析方法,对偏差进行定量分析,有助于提高系统本质安全。

1 案例分析

确定研究对象为某化工厂年产26.7万吨粗甲醇双效精馏工艺,粗甲醇进料流量36 000 kg/h,进料温度40 ℃,进料压力1 000 kPa。生产指标要求甲醇含量(质量分数)≥0.99,精甲醇回收率≥99.0%。在满足生产指标的前提下,运用Aspen Plus 软件模拟实现HAZOP 偏差量化分析。粗甲醇成分信息见表1。

表1 粗甲醇组成

1.1 物性方法的选择与模型建立

根据前人研究经验,加压塔与常压塔均采用严格精馏RadFrac 模型。工艺流程图如图1 所示,来自合成工段的粗甲醇气体加热后进入预精馏塔,低于甲醇沸点的馏分(如二甲醚等)从预精馏塔的塔顶逸出,液相回流,经过换热器加热后进入加压塔,在塔顶采出精甲醇,部分回流,经常压塔精馏后,塔顶采出精甲醇,部分回流。加压塔塔顶蒸汽冷凝潜热作为常压塔塔底再沸器热源,两塔之间形成双效精馏[7-8]。

图1 过程流程图

1.2 双效精馏系统的模拟优化与分析

1.2.1 进料位置的的影响

由图2 看出随着加压塔进料位置的下降,加压塔塔顶甲醇的含量逐步提高,当加压塔进料位置增至第47 块理论板后,加压塔塔顶甲醇、乙醇含量已满足生产标准。因此,加压塔最佳进料位置为第47块理论板。

图2 进料位置对加压塔产品质量的影响

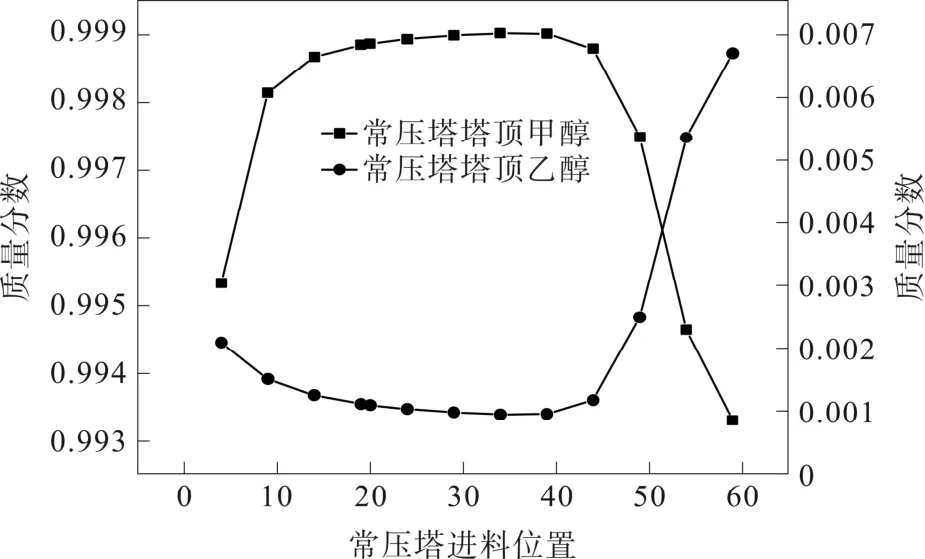

由图3 看出,常压塔进料位置的变化对塔顶甲醇含量、乙醇含量有一定的影响。进料位置从第2块理论板变化至40 块理论板的过程中,塔顶甲醇含量不断提高,乙醇含量不断降低,当进料位置从40块理论板变化到60 块理论板的过程中,塔顶甲醇含量开始降低,乙醇含量显著升高,因此,常压塔最佳进料位置为第40 块理论板。

图3 常压塔进料位置对常压塔产品质量的影响

1.2.2 回流比的影响

由图4 看出,回流比从2~5 变化过程中,加压塔塔顶甲醇、乙醇含量逐步降低且在生产标准内,回流比从5~9 变化过程中,加压塔塔顶甲醇含量已不满足生产需求。因此,为了保证加压塔顶甲醇含量最多,故应选择加压塔的回流比为2。

由图5 看出,随着常压塔回流比的增大,塔顶甲醇含量逐渐增加,乙醇含量逐渐降低,当常压塔回流比增至3 时,塔顶甲醇含量最多,乙醇含量最少,且满足生产标准,因此,常压塔适宜的回流比为3。

图5 常压塔回流比对常压塔产品质量的影响

1.2.3 模拟结果

运用流程模拟软件对双效精馏系统进行模拟分析,得到了满足生产指标和能耗最低的操作参数,如表2 所示。

表2 模拟结果

1.3 传统HAZOP 分析结果

本文以精馏塔为分析节点,依据专家组成员的讨论,最终确定进料温度、进料流量不合理这一偏差会导致超温、超压、产品质量不合格,影响精馏效果。甲醇精馏反应中所涉及的物质具有火灾爆炸危险性,一旦泄露将会威胁人的生命健康与财产安全,风险等级较高[9-10]。

1.4 HAZOP 定量化分析

确定定量分析偏差为进料温度过高、过低,进料流量过高、过低,将进料温度、进料流量波动范围从-50%~50%分别与加压塔、常压塔冷凝器与再沸器做灵敏度分析,得到进料流量、进料温度偏差对甲醇精馏的影响。

在此分析中保持塔参数不变,图6、图7 相交的部分分别为冷凝器与再沸器的设计值,其中加压塔冷凝器为2 240.65 kW,再沸器为3 759.03 kW,常压塔冷凝器为-22 739 kW,再沸器为19 341.9 kW。

图6 进料流量、进料温度偏差对加压塔冷凝器和再沸器热负荷的影响

图7 进料流量、进料温度偏差对常压塔冷凝器和再沸器热负荷的影响

根据经验,两设备功率的安全范围上下浮动20%[11],则加压塔冷凝器与再沸器安全操作范围分别是0~2 688.782 kW、0~4 510.836 kW 常压塔冷凝器与再沸器安全操作范围分别是-27 286.8~0 kW、0~23 210.28 kW。

由图6、图7 看出,温度对两塔冷凝器与再沸器的影响不大,一直在安全阈值范围内,进料量的偏差使两塔的热负荷接近一次函数增长,当进料量达到43 200 kg/h 时,即相对偏差在20%左右时,加压塔、常压塔冷凝器与再沸器热负荷均达到安全阈值。一旦进料流量过大,大于43 200 kg/h 且持续一段时间,将对精馏塔不利。冷凝器、再沸器长时过载工作,导致产品质量不合格。蒸汽不断增加,导致液泛。塔底液位上升,产品流量超过安全范围。塔顶流量增加,释放出的气体与空气混合形成爆炸性混合物。当进料量小于43 200 kg/h,两塔冷凝器与再沸器热负荷均在安全阈值内,进料量的合理选择会使传质效果变好。虽然进料流量在18 000~36 000 kg/h,即偏差在-50%~0%范围内,两塔热负荷均在安全阈值内,但进料量偏低引起蒸气上升变慢,导致分离速度慢。因此,进料量在36 000~43 200 kg/h之间,即偏差在0%~20%范围内。

由图8 可知,随着甲醇进料量的增加,产品回收率呈下降趋势,为使产品回收率达到指标99%,即甲醇进料含量在35 532 kg/h 以内,偏差在5%以内,以保证产品质量的合格。

图8 甲醇进料组成偏差对产品回收率的影响

1.5 定量HAZOP 分析结果

粗甲醇精馏定量HAZOP 分析得到进料量波动范围应在0%~20%,甲醇进料组成应在0%~5%,如表3 所示。

表3 定量HAZOP 分析结果

2 结论

本文通过粗甲醇精馏过程的模拟,确定最优操作参数。再次运用定量HAZOP 分析方法,定量的分析了进料流量、甲醇进料组成偏差对系统的影响,结论如下:

1)应用流程模拟软件Aspen Plus 基于平衡级模型的RadFrac 模块,对甲醇双效精馏系统进行模拟分析,分析进料位置、回流比等操作参数对系统的影响,在同时满足生产标准和能耗最低端的情况下,得出最优操作参数。

2)采用Aspen Plus-HAZOP 相结合实现了甲醇精馏的定量HAZOP 分析,通过对进料流量、甲醇进料组成设置波动范围,得到了偏差对系统的影响。

3)根据偏差对甲醇精馏过程的影响情况,得到工艺参数偏离设计值的安全范围:进料流量偏差应在0%~20%,甲醇进料组成偏差应在5%以下。