硅烷化热重排CO2/N2气体分离膜的制备及性能研究

2024-01-16邹永兰贾宏葛徐蕊赵士君闻芯君

邹永兰,贾宏葛,徐蕊,赵士君,闻芯君

(齐齐哈尔大学 a.化学与化学工程学院;b.材料科学与工程学院 黑龙江省聚合物基复合材料重点实验室,黑龙江 齐齐哈尔 161000)

膜作为一种新兴的气体分离技术,与传统的化学吸收法[1-2],低温蒸馏法[3-4]等技术相比具有能耗少、成本低、易操作、对环境友好等明显优势,因此更具有应用前景[5-7]。膜材料的选择是最重要的环节,常用的膜材料主要分为三种:一是聚合物膜材料,二是无机膜材料,三是混合基质膜材料。聚合物膜材料因为力学性能好,生产成本低,合成操作简单等而被广泛应用,目前聚合物气体分离膜已经在工业上实现了大规模应用[8-11]。聚合物膜基本上都存在Trade-off 现象即对气体的渗透性跟选择性处于动态平衡的状态,而这一个平衡上限就是Robeson 上限[12-13],因此想要得到一个兼具气体透过性跟选择性的膜材料需要从结构上着手。

芳香族聚酰亚胺的分子链通常都具有较大的刚性,从而使得具有较好的热稳定性[14-15],而链段刚性的整强也在一定程度上增加了聚合物的自由体积从而使得具有良好的气体透过性能[16]。因此被作为气体分离膜材料的首选。而在此基础上,传统的纯聚酰亚胺存在气体渗透性能仍然有很大的提升空间,经过改性后的聚酰亚胺膜的气体分离性能超越2008 年Robeson 上限,而改性主要是针对于结构上的改良,在不损失气体选择性的情况下提升气体的渗透性[17]。

基于此,本研究通过引入羟基的2,2-双(3-氨基-4-羟基苯基)六氟丙烷(APAF)进行硅烷化保护后再与二酐4,4 硅烷六氟异丙基二苯酸酐(6FDA)进行缩聚后进行化学亚胺化得到聚酰亚胺前驱体膜,而后在高温下进行热处理得到不同程度的热重排聚合物膜,形成的噁 唑环能有效的改善聚合物链段结构,从而达到对气体分离性能的提升,研究了热处理温度对气体分离膜结构和性能的影响。

1 实验

1.1 实验原材料

4,4 实六氟异丙烯)二酞酸酐(6FDA);2,2-二(3-氨基-4-羟苯基)六氟丙烷(APAF);4-(二甲基氨基)吡啶(DMAP),阿拉丁生化技术有限公司;N,N 丁生二甲基甲酰胺(DMF);吡啶(Py);乙酸酐(Ac2O)均为分析纯,常州天津市科密欧化学试剂有限公司;甲醇;氯仿均为分析纯,常州天津市天力化学试剂有限公司。

1.2 硅烷化聚酰亚胺前驱体的制备

硅烷化聚酰亚胺的合成路线见图1。以APAF采用两步法低温缩聚合成聚酰亚胺。在烧瓶中加入APAF(1.10 g, 3.00 mmol)和3 mL DMF, 氮气保护下搅拌溶解后降温至-10 ℃左右,在低温下加入Py(0.49 mL, 0.47 g, 6.00 mmol),TMSCl(0.72 mL,0.65 g, 6.00 mmol),DMAP(0.07 g, 0.60 mol),反应15 min 后恢复至室温,待其完全硅烷化后再在冰水浴中加入6FDA(1.36 g, 3.06 mmol)和3 mL DMF,反应20 h,溶液粘度明显增加,在上述溶液中加入乙酸酐(2.25 mL, 24.00 mmol)和吡啶(1.92 mL,24.00 mmol),室温下搅拌8 h 后用大量甲醇洗涤过滤,生成白色絮状物质,将所得聚酰亚胺置于真空干燥箱中干燥,得到白色粉末(PI)。

图1 硅烷化聚酰亚胺及热重排合成路径

1.3 聚酰亚胺前驱体膜及热重排膜的制备

采用流延法制备PI 薄膜,将PI 粉末氯仿中,得到固含量质量分数为10%的铸膜液,将其倒入表面皿上,室温下溶剂挥发后成膜,为确保溶剂挥发完全,将所得薄膜在60 ℃的真空干燥箱中干燥24 h,薄膜厚度为50~100 μm 左右。

将PI 薄膜置于两块刚玉板中间固定,置于管式炉中,在氮气保护下,以5 ℃/min 的升温速度升温至300 ℃后恒温1 h,使薄膜完全环化,再以5 ℃/min的升温速度升温至350 ℃后恒温1 h,所得薄膜命名为TR350,再以5 ℃/min 的升温速度升温至400 ℃恒温1 h,所得薄膜命名为TR400。

1.4 样品的性能及表征

1.4.1 凝胶渗透色谱(GPC)

通过凝胶渗透色谱仪分析样品的分子量及分子量分布,测试温度为40 ℃,四氢呋喃作为流动相,流速为1.0 mL/min;PC-6PC120 型,英国Polymer公司。

1.4.2 傅里叶红外光谱(FT-IR)

通过FT-IR 光谱仪分析样品的分子结构和化学组分,Spectrum Two 型,美国PE 公司。

1.4.3 气体分离性能测试通过气相色谱法测定膜的气体分离性能,GTR-11MH 型,日本GTR TEC 公司测试面积为0.785 cm2,测试压力为49 kPa,温度为34 ℃,测试气体为CO2/N2(1∶1)的混合气体,压力保持在0.1 MPa,He 为载气,压力保持在0.5 MPa。气体分离测量和计算公式。通过公式计算渗透系数(P)、分离系数(α)、扩散系数(D)和溶解系数(S)。渗透系数(P)通过公式(1)计算:

式中:q—传输体积,mL;

K—仪器辅助正系数(固定值为2);

L—膜厚,cm;

α—气体渗透膜的面积(固定值为0.785 cm2);

p—渗透压力,cm Hg;

t—测量时间,s。

分离系数(α)通过公式(2)计算:

通过等式(3)和(4)计算扩散系数(D)和溶解系数(S):

L和T是膜的厚度和滞留时间。

2 结果与讨论

2.1 分子量及分子量分布分析

测试硅烷化聚酰亚胺的聚合效果,进行了分子量测试,结果如表1 所示。由于APAF 上的六氟异丙基属于吸电子基团,所以是属于低活性单体[18],重均分子量达到10 万以上,分子量分布指数在2.28,基本上可以判定合成了高聚物,且比未硅烷化的聚酰亚胺(1.20×104)相比分子量得到显著提升[19],并且获得较为均匀的长度的链段聚合物。证明硅烷化二胺能有效提升其二胺的亲和性从而合成具有高分子量的聚合物。

表1 硅烷化聚酰亚胺的分子量及分子量分布

2.2 红外光谱分析

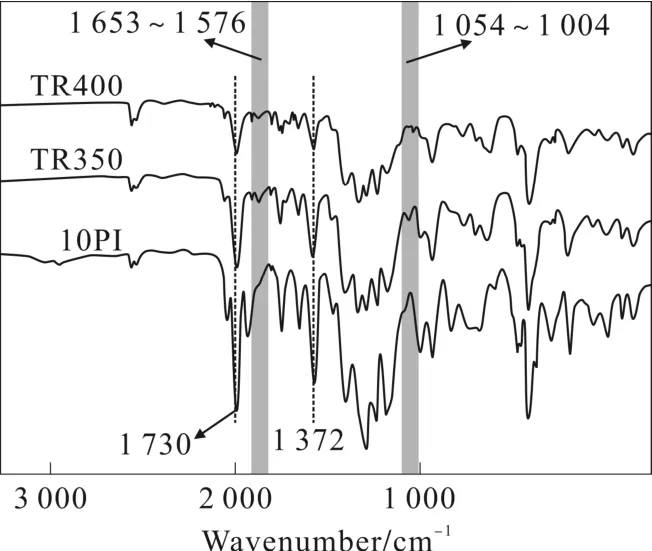

对硅烷化聚酰亚胺及热重排膜进行了FT-IR 表征,如图2 所示,样品的FT-IR 谱图中均有聚酰亚胺的典型特征峰:1 730 cm-1为C=O 的不对称伸缩振动峰,1 372 cm-1为C-N 的伸缩振动峰[20]。而3 400 cm-1没有出现羟基峰,表明实现化学酰亚胺化的高转化率。随着热处理温度的升高,聚酰亚胺特征吸收峰的强度减弱,并在1 616 和1 555 cm-1为处出现新的噁唑环吸收峰,证明邻羟基即聚酰亚胺转化为热重排聚合物[21]。

图2 硅烷化聚酰亚胺及热重排的FT-IR 谱图

2.3 气体分离性能分析

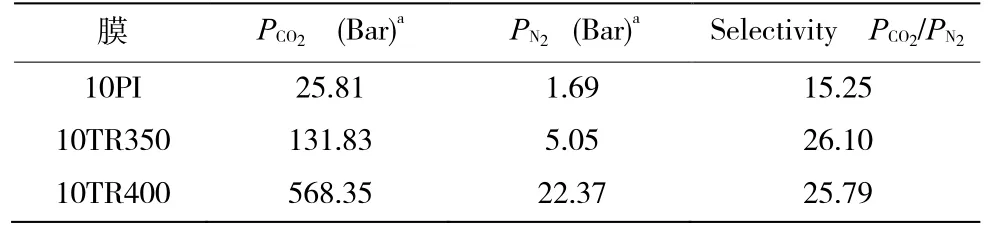

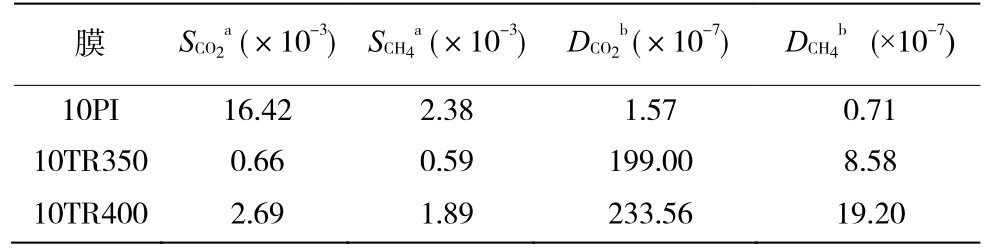

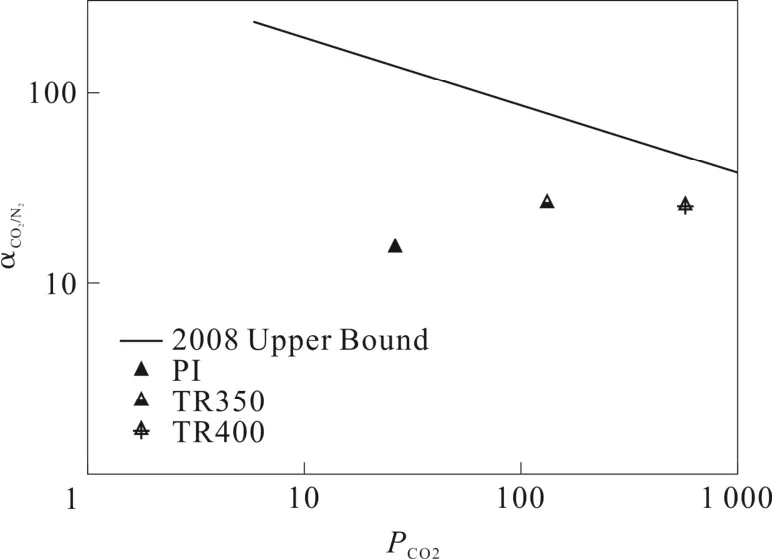

对硅烷化聚酰亚胺及热重排改性后的薄膜进行CO2/N2混气气体渗透性能测试,测试数据如表2 所示。随着热处理温度升到350 ℃,CO2透过性从25.81 提升到 131.83 Barrer,热处理温度升到400 ℃,CO2的透过性达到568.35 Barrer,其气体性能的提升可以直观的从图3 看出,经过热重排之后,性能越来越接近2008 年Robeson 上限。原因是热重排的转化率所导致的。因为酰亚胺环与羟基环化成噁唑环,改变了链段的刚性,增大自由体积,因此CO2气体透过性能大大提升。此外,如表3 所示,随着热处理温度的升高,这一过程中膜的CO2扩散系数也从1.57×10-7提升到233.56×10-7,说明热重排膜的气体分离性能提升主要是依靠扩散系数的提升而导致的[22]噁, 唑环的形成使得链段结构发生改变,从而改变了膜的CO2扩散能力。

表2 聚酰亚胺及热重排改性膜的CO2、N2渗透性和CO2/N2选择性

表3 聚酰亚胺及热重排改性膜的CO2/N2溶解系数和扩散系数

图3 聚酰亚胺及热重排薄膜相较于2008 年Robeson 的CO2/N2曲线对比图[13]

3 结 论

1)通过硅烷化二胺能有效提升二胺的亲和性从而提升与二酸酐的聚合反应合成具有高分子量的聚合物。

2)通过热重排温度的调控得到不同转化率的热重排的聚合物,而随着温度的升高,CO2的渗透性呈现递增趋势,达到22 噁倍的增长, 唑环的转化使得分子链刚性增强从而达到提高气体渗透的目的。