对低温高硫钒钛铁水脱硫工艺的优化

2023-12-26蒋济军李兴岗

蒋济军 李兴岗

(玉溪新兴钢铁有限公司)

1 序言

为合理有效地利用好云南周边的钒资源,玉钢自2008 年开始引进高炉钒钛矿冶炼—转炉提钒炼钢生产技术。随着该工艺的不断提升,对钒钛矿的处理量逐年增加,致使高品位钒钛矿资源逐渐减少,低品位钒钛矿资源随之被逐渐利用。

低品位钒钛铁矿石中的杂质较高,为确保高炉顺行,在使用钒钛矿冶炼时,高炉往往采用低温、低碱度操作,使得高炉脱硫能力降低,铁水[S]含量较高,一般达到0.070~0.200 %,比冶炼普矿的高炉铁水[S]含量高出近70 %;其铁水温度比冶炼普矿低80~180 ℃。铁水温度低、钒高、钛高等高熔点元素含量较高,渣铁不易分离,铁水带渣量较大,是钒钛铁水的一大特点。低温及铁水中[Ti]、[V]元素的存在,对[S]在铁水中的传质、脱硫反应影响较大;脱硫后渣铁不易分离,扒渣铁损较大,影响经济技术指标的提高。

针对这一难题,工程技术人员根据低温、高硫钒钛铁水的特点,就脱硫工艺展开讨论,制定了相应的攻关方案。通过优化脱硫剂配方,调整参数,配加钒钛铁水渣铁分离剂,有效促进钒钛铁水渣铁分离,使脱硫率得到提高,扒渣铁损明显降低。为提高产品质量、开发低硫新品种钢、走差异化道路提供技术支撑。

2 钒钛铁水脱硫预处理的必要性和主要脱硫方式

产品质量的优劣,是该产品在市场中占有力的保证,钢铁产品的S 含量控制在国标范围内是一道不可逾越的红线。钢材生产过程中,为保证产品合格,对高S 铁水(S >0.050 %)进行脱硫是保证产品质量的重要手段。实践证明,转炉炼钢过程中,因其氧化性气氛较强,其脱硫率仅为20 %~40%,因此,进行铁水预处理显得特别重要。

高S 铁水炉外脱硫为高炉和转炉的生产创造了条件,具体表现在:高炉生产铁水过程可少考虑铁水含S 情况,以可提高生产率来控制适宜的炉内温度和碱度;脱硫后的铁水,可生产含S 较低的钢种,可减少转炉炉内和炉后精炼脱硫的负担。

经过长期的技术研究及生产实践,目前国内外众多钢厂普遍采用钝化镁粉、钙基混合型脱硫剂、镁基混合型脱硫剂的复合喷吹法等工艺,以及采取深度脱硫的方式进行脱硫。深脱硫后铁水终点硫含量降低至0.005 %,回硫量在0.003 %以下,有效提高了脱硫极限[1]。

3 铁水喷吹脱硫工艺研讨

3.1 喷吹脱硫工艺流程

玉钢喷吹脱硫工艺流程如图1所示。脱硫剂(石灰、镁粉等)经粉料输送管道进入喷枪,喷枪内通入惰性气体(N2),脱硫剂和气体在管道内自然混合后在高速流动氮气的作用下被吹入铁水中,在气体浮动的情况下产生动力搅拌,带动铁水上下翻动,从而发生机械搅拌作用,使脱硫剂与铁水充分混合后发生化学作用,从而进行脱硫。喷吹脱硫后的铁水经扒渣处理后进入转炉进行提钒、炼钢。

3.2 铁水条件

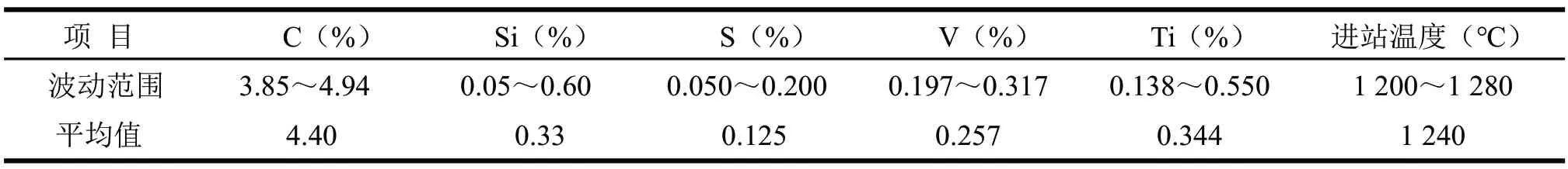

由于玉钢对钒钛矿的处理量逐年增加,使部分杂质含量高的低品位钒钛矿资逐渐被利用,自产铁水呈现出低温、高钒、高硫状况,其成分及温度情况如表1 所示。到炼钢厂的铁水脱前温度一般在1 200~1 280 ℃,最高的仅为1 320 ℃,与其他钢厂的铁水温度1 280~1 320 ℃相比,低了近40~80 ℃。铁水温度低,加上铁水含[Ti]较高,导致铁水粘罐、粘枪比较严重,渣铁不易分离,造成脱硫扒渣铁损较高。

表1 玉钢钒钛铁水情况

表2 脱硫扒渣铁损对比表

表3 月度脱硫扒渣综合铁损

3.3 脱硫剂的选择

脱硫剂的选择须根据其对脱硫率和脱硫成本的影响来决定。无论是钙(石灰(CaO))基脱硫剂,还是镁基(Mg)脱硫剂,甚至是混合性脱硫剂,其发展是伴随着脱硫工艺及方法的进步而变化发展的。

为了使脱硫过程化渣良好,改善渣的流动性,促进渣铁分离,以及在罐口上部形成还原性气氛,提高脱硫率,往往在脱硫剂中掺入一定数量的氟化钙粉或碳粉。在实际生产应用中,因复合脱硫剂弥补了单一脱硫剂脱的不足,而得到广泛使用。

3.3.1 钙(CaO)基脱硫剂

钙(CaO)基脱硫剂脱硫率低、脱硫速度慢,脱硫能力与镁(Mg)基脱硫剂相比相对较弱,且单耗高。但由于资源丰富、价格便宜,加之安全性相对高和对耐材侵蚀较轻等原因,目前仍被普遍使用。经多方研究证明,在钙基脱硫剂中添加一定量的活性石灰和碳质还原剂,可提高脱硫率。在铁水中,CaO 与[S]的脱硫反应[2]如下:

CaO +[S]+[C]=CaS +CO

△G0=86 670-68.94 T

其次,因CaO 熔点较高(1 870 ℃),在铁水常温下不易被溶解为液体,从而对脱硫有影响。因此,在钙基脱硫剂中需加入一定量的CaF2来促使CaO 的熔点降低,使脱硫剂更易变为液态与铁水充分混合而促进脱硫。

3.3.2 镁基脱硫剂

镁相对钙来讲,具有较强的脱硫能力,因镁的熔点(651 ℃)和沸点(1 107 ℃)较低,喷入铁水中后能很快产生镁气泡,从而对铁水起到机械搅拌、加强动力学的作用,使脱硫速度加快。镁在铁水中与其S 发生化学反应[2]如下:

Mg +[S]=MgS

△G0=-427 367 +180.67 T

结合生产实际,以及化学反应式,得出金属镁可阻止回硫,所以镁基脱硫剂的脱硫率高、单耗低、脱硫速度快,是一种可推广使用的高效脱硫剂。

玉钢根据自身设备及生产实际,现采用的脱硫剂有两种:混合型钙基脱硫剂和钝化镁粉,具体情况如下:

(1)混合型钙基脱硫剂以CaO 粉、电石、镁粉为主要脱硫组分,并掺入一定数量碳酸钙粉、氟化钙粉、碳粉等介质优化脱硫剂配比,且对脱硫剂颗粒进行优化,要求粉料颗粒越细越好。粉料越细,其比表面积就越大,与铁水接触就越充分,渗透就越彻底,有利于硫离子的扩散和提高脱硫反应速度,脱硫效果较好。但太细则脱硫剂与喷吹气体过早被带到铁水表面,使脱硫剂与内部铁水接触时间缩短,影响脱硫剂利用率,造成脱硫率降低,单耗上升。经过多次试验,玉钢混合型钙基脱硫剂粉料粒度要求在80~120 目,到脱硫站后经5 mm 筛网过滤后才能进入料仓。通过大量的数据分析得出,使用此脱硫剂对铁水进行脱硫,其脱后铁水[S]一般在0.010~0.020 %,可满足玉钢普通钢种的含硫要求,且成本相对较低。因此,混合型钙基脱硫剂脱硫是玉钢目前主要采用的脱硫剂。

(2)钝化镁粉脱硫剂。钝化镁粉脱硫剂以镁粉为主要组分,其含Mg 要求金属Mg ≥90%,粒度0.15~1.2 mm,自然堆角<30°。钝化镁粉具有很强的脱硫能力,可将铁水[S]脱至0.003~0.005 %的水平,主要用于高级别钢种的生产脱硫。

3.4 脱硫喷吹方式的选择

玉钢脱硫从使用脱硫剂的种类和配套装置来看,可分为单吹混合型钙基脱硫剂、混合型钙基脱硫剂+钝化镁粉复合喷吹、单吹钝化镁粉三种喷吹脱硫方式。

单吹混合型钙基脱硫剂是主要喷吹方式,可将铁水[S]脱至0.010~0.020 %,满足玉钢大部分钢种的脱硫要求;混合型钙基脱硫剂+钝化镁粉复合喷吹方式主要用于高级别钢种生产的脱硫以及在脱前铁水[S]≥0.100 %以上时,为减少脱硫剂消耗,降低铁损而使用,可将铁水[S]脱至0.005~0.010 %的水平;喷吹钝化镁粉方式也可以将铁水[S]脱至0.003~0.005 %的水平,但由于价格高,所以不常采用。

4 相关工艺优化

4.1 低温高硫钒钛铁水情况下,脱硫剂及相关参数的优化

低温高硫钒钛铁水在喷吹脱硫工序中由于铁水温度低及成分原因,其脱硫过程扒渣铁损长期处于较高值,对改善炼钢经济技术指标影响较大。针对此问题对喷吹脱硫参数进行了优化:

(1)脱硫剂的选择:脱硫剂的选择应根据其质量和成本情况,以及对操作的影响、经济技术指标最佳等因素综合考虑而定。就脱硫剂的特性及玉钢铁水低温、高硫、高钒、高钛等情况,依提高混合型钙基脱硫剂脱硫率、降低脱硫剂消耗、改善脱硫剂工艺输送性能,促进渣铁分离,降低铁损等为目的,进行了多批次不同配比的脱硫剂试验。试验得出:混合型钙基脱硫剂和钝化镁粉按7:1 比例混合喷射加入,是最佳方案,可使脱硫率达86.5 %,脱后硫含量能控制在所炼钢种含S 要求范围内,保证了脱硫喷吹的稳定、高效、经济性。

(2)脱硫过程参数:喷吹脱硫参数优化主要针对喷吹压力对脱硫效率和过程搅拌强度的影响、脱硫剂给料速度、喷枪插入深度引起的喷溅和脱硫效果、液面净空高度等进行改进、优化。

①过程压力控制改进。喷吹压力控制常用的方式是罐顶恒压操作方式,即整个喷吹罐的罐压控制以保持罐顶压力恒定为目标,在喷吹过程中罐顶压力降低后,由流态化气源或罐顶快加气源予以补压。这种控制方式的一个缺陷是:流态化气源根据罐顶压力是否达到或低于其设定值而时关时开,易使粉料的流态化状况造成波动,进而影响喷吹的稳定性。采用流态化气源恒定流量控制,是在喷吹全过程中,将流态化气源控制阀的开度固定,使流态化装置尽量稳定流量供气,从而使粉料的流态化状况稳定,减少脉冲涌流,减少喷溅的发生。经过不断的试验,将流态化压力限定在0.40~0.55 MPa,并根据当罐铁水装入量、枪位、枪龄进行微调,确保罐顶压力比流态化压力低0.20~0.50 MPa,主吹压力控制在0.30~0.35 MPa。

②脱硫剂给料速度调节。脱硫过程中单位时间内喷吹脱硫剂的数量称为喷粉速度,单位为kg/min,它是控制节奏、消耗、脱硫效率的重要手段之一。喷粉速度快,脱硫剂反应不充分,脱硫效果差,脱硫剂的单耗升高;喷粉速度适中,可以提高脱硫剂利用率,相同的单耗可以达到更好的脱硫效果;喷粉太慢,粉气比小,部分粉料被夹在气泡中上浮从而使利用率降低,喷吹时间延长,温度损失增加,脱硫效果反而下降[4]。

喷吹速度的设定一是考虑脱硫剂的充分反应,二是要考虑反应的强度不产生大的喷溅,三是考虑脱硫喷吹时间不能过长,影响脱硫周期。经过长期的生产实践和总结,将单喷混合型钙基脱硫剂时的喷粉速度控制在45~65 kg/min 为宜。

③喷枪插入深度、液面净空高度。在不产生喷溅的前提下,喷枪插入深度应尽量加大,在铁水中通过供入的氮气搅拌形成漩涡,使脱硫剂和铁水充分混合,保证喷吹脱S有足够的动力学条件,对脱S 效果影响较大。在喷吹过程中若发生喷溅,应适当提高枪位,减小气流冲击罐底后对铁水产生的反冲力,减少喷吹带来的金属损失。玉钢脱硫喷枪端头距罐底的距离控制在100~300 mm,可在100~600 mm 范围内滑动。液面净空高度因未设防溅罩,通常按400~600 mm 控制为宜。

(3)脱硫喷枪参数:①原有的直筒喷枪中心管直径为Φ32 mm,支管直径为Φ16 mm,使用过程中,堵枪情况较为严重,曾出现因喷粉不顺,导致堵枪更换月均达52 次,更换频率较高。经过反复试验,将喷枪中心管直径调整为Φ20 mm,支管直径调整为Φ12 mm,再通过调整压力和流量试验后,结果显示:喷吹压力可降低0.5~1.0 MPa,喷吹载气流量降低1.0~3.0 m3/h时,喷管出料顺畅,喷溅减少,取得较好效果;②喷枪支管出口离喷枪枪头的距离太远,致使后期喷吹过程中,罐底喷粉接触困难,喷料供应不匀现象时有发生。通过实践,将喷枪支管出口离喷枪枪头的距离由250 mm 缩短至100 mm,以保证喷枪支管尽可能地接近罐底喷粉,使整个喷吹过程喷粉供应均衡。

4.2 低温高硫钒钛铁水情况下,脱硫渣铁分离技术的优化

根据钒钛磁铁矿冶炼的特点,玉钢铁水存在钒、钛、硫元素含量高、铁水温度偏低的情况,呈现出脱硫过程渣铁分离困难、脱硫扒渣铁损大,导致钢铁料消耗高,阻碍了玉钢铁水预处理脱硫工艺的进一步发展。为此,经过不断生产实践与研究、总结,玉钢开发了一种高分子活性材料钒钛渣铁分离剂,以改善脱硫渣系。将其添加到脱硫剂中喷吹使用后,这种分离剂具有促进渣铁分离、降低脱硫铁损、改善喷吹脱硫效果、提高钒渣品质的作用。脱硫扒渣铁损由原来的32 kg/t 铁逐步降低至21 kg/t 铁。

(1)对渣铁分离剂的作用机理进行研讨,解决低温高硫铁水脱硫后渣铁分离困难的问题。为降低脱硫过程喷溅,采用缓释剂对脱硫剂中的主要成分CaO 粉、电石进行缓释反应处理;为抑制脱硫渣中TiO2的影响并改善渣系,加入对渣中特殊成分进行定向反应的活化剂;为增大脱硫剂的疏水性和分散性,强化渣铁分离效果,采用包覆剂对脱硫剂进行包覆处理。通过这三个方面的作用,脱硫渣态有了显著的改善,脱硫渣表观疏散、干爽,渣铁分离良好,粘附扒渣头情况得到明显改善,脱硫扒损下降明显。

(2)研发钒钛铁水脱硫的渣铁分离剂对改善脱硫渣系的技术问题,达到促进渣铁分离、降低脱硫扒渣铁损,提高钒渣品质的作用。

① 脱硫扒渣铁损比较:下表列出了使用新型钒钛渣铁分离剂后的脱硫扒渣铁损与使用前的情况进行对比:

从上表可看出,使用新型钒钛渣铁分离剂后的脱硫扒渣铁损比使用前降低了11.6 kg/t 铁。

②钢铁料消耗及钒渣质量的比较:由于渣铁分离效果好,渣带铁现象有所减少,脱硫剂改进后比改进前使钢铁料消耗降低5~10 kg/t 钢,且脱硫渣易扒干净,使钒渣CaO 含量降低了1.0~3.0%,钒渣的质量等级得到提高[3]。同时,缩短扒渣时间3~4 分钟/罐,从而缩短了脱硫周期,使生产节奏得到提高。

5 指标改善情况

经过对脱硫喷枪参数的优化、喷吹压力和喷粉速度的控制、新型脱硫剂和高分子活性钒钛渣铁分离剂的使用等,玉钢脱硫各项经济技术指标得到改善,综合扒渣铁损由原来的32.3 kg/t 铁降至2022 年的20.7 kg/t 铁,最低已达18.2 kg/t 铁,顺利完成了预定的经济技术指标。

6 结语

(1)低温高硫钒钛铁水脱硫工艺优化后,脱后铁水硫含量明显降低,转炉一倒合格率低、成品硫高化废多、脱硫成本高等情况显著改善,钢铁料、渣料消耗明显降低;

(2)采用混合型钙基脱硫剂+钝化镁粉复合喷吹,可将铁水[S]脱至0.005~0.010 %,为玉钢成功开发Q235、Q195、Q195L、Q355B 等高附加值品种钢创造了有利条件;

(3)采用钒钛铁水渣铁分离技术,大大降低了脱硫渣的含铁量(由原来的32.3 kg/t 铁降至2022 年的18.2 kg/t 铁)。