热室退役机器人研制及废物回取台架实验验证

2023-12-15孙润杰班子惠张立军张生栋张兴旺李睿之

孙润杰,刘 刈 ,王 旭,班子惠,吴 杰,张立军,张生栋,张兴旺,陈 艳,聂 鹏,李睿之,任 韧

(中国原子能科学研究院,北京 102413)

101重水研究堆是我国最早建成的反应堆,其退役过程面临着诸多关键技术难题[1-3],其附属的地下热室为其退役实施的关键难点之一,主要存在以下问题:(1) 热室内部具有强辐射场和高污染环境。 热室内存在较高的剂量率与α污染,根据国内外的热室退役经验,在放射性水平较高且污染严重条件下不适宜人员进入现场开展作业。由于热室原有的机械手缺失,且通风已经失效,因此需要采用遥控操作的手段来完成退役任务[4]。(2) 退役装备可作业空间狭小。热室地处地下一层,多面墙体均为承重墙,拆除混凝土结构会影响主厂房建筑安全,因此热室需要在尽量少破坏混凝土结构的情况下,完成整个热室的退役。由于走廊限制,所有设备及废物转运,只能通过与大厅相连的吊装孔(1.2 m×1.67 m)进入。而设备到达热室安装区域时,必须通过一个走廊,该走廊的最窄处仅为1.45 m。热室内空间狭小(3 200 mm×2 000 mm×2 400 mm),内部设置了切割机床、储存井、吊车、转运通道等构件,结构复杂,源项不明确,需由机械设备携带γ相机进入工艺间内开展辐射检测[5]。(3) 废物回取难度较大。热室内散存有工具台,元件罐、机械手袖套、玻璃器皿、托盘、塑料软管等不同形状与类型的废物,为回取上述废物,需要开发多种工具端头进行作业。热室内部存在一个深1.4 m的储存井,井内有一个金属吊篮,内部存在数量不明且辐射水平较高的废元件端头及废包壳。目前,热室的机械手已经缺失,且原有的通风都已经失效,完成热室内废物回取及转运难度较大。目前我国各类动力机械手均是以A1000型动力机械手为典型的传统结构布局,该型机械手主要布局为大小天车、伸缩套筒、机械臂,我国此前主要将该类设备应用于后处理、产品生产中的搬运、拾取作业。该类型动力机械手,手臂本体虽具有多个关节,但在运动学构型上多个关节重复,在实际应用时,若没有大小天车配合移动,手臂只能在二维平面内运动,同时,其减速比高,作业效率低,无法胜任热室内废物回取工作。

因此,如何在有限的空间内利用遥控操作机器人完成强放废物回取成为当前热室退役的主要难题之一。本研究根据反应堆热室的现场条件,研制一套热室退役机器人,运用ABAQUS软件开展机械臂的力学分析计算,进行热室内废物回取仿真模拟研究[6-7],结合搭建完成的模拟热室台架,开展废物回取冷态实验验证[8]。

1 退役机器人设计方案

1.1 设计目标

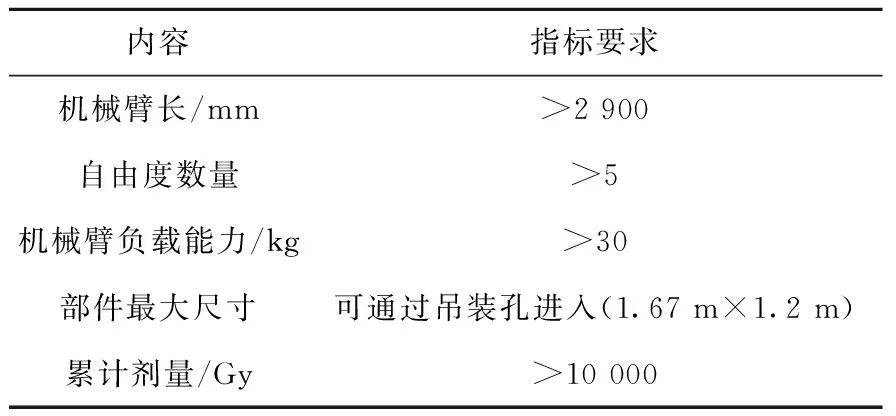

为满足机器人系统对热室空间废物回取的可达性和负载能力要求,并具备一定的辐射屏蔽能力,机器人系统的设计满足表1中指标要求。

表1 退役机器人关键指标Table 1 Decommissioning robot design object

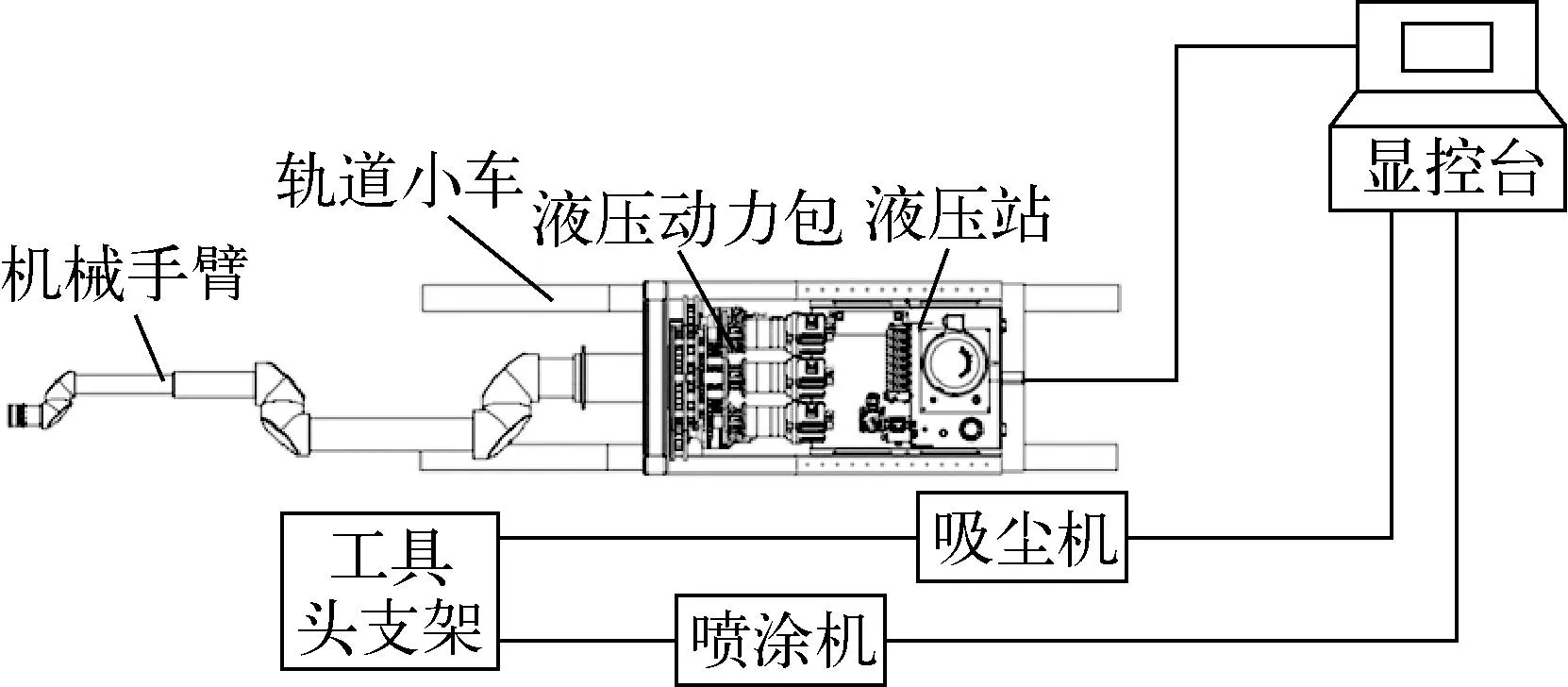

1.2 退役机器人组成

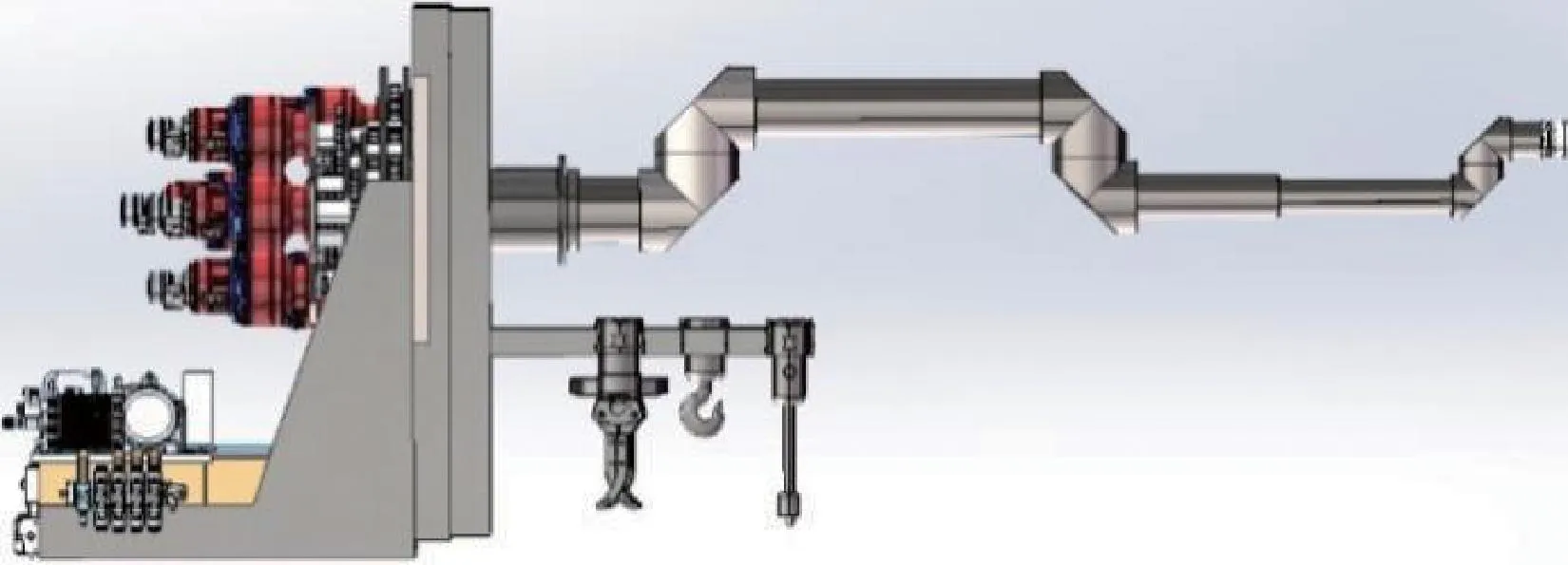

退役机器人结构示于图1,实物照片示于图2。其主要包括轨道小车、液压机械手臂、工具头支架、显控台和真空吸尘、喷涂、照明摄像等辅助工装组成。其中,轨道小车与液压站是退役机器人体积最大的零部件。轨道小车长2 m,宽1 m,高0.5 m,整体呈平板结构,液压站总体尺寸为1.0 m×0.8 m×1.2 m。退役机器人的最大部件均可从热室吊装孔(1.67 m×1.2 m)及狭窄的走廊(最小宽度1.45 m)通过,满足在热室狭小空间转运安装的要求。

图1 退役机器人结构图Fig.1 Decommissioning robot structure

图2 退役机器人照片Fig.2 The decommissioning robot picture

机器人系统的可剥离膜喷涂工装、真空吸附工装等辅助系统可根据实际需要,安装在热室后区走廊或大厅。末端工具头安装于机器人旁边的工具支架上,可由机械手臂进行快速更换/拾取。

1.2.1轨道小车 轨道小车模型示于图3。轨道小车为四钢轮结构,主体行驶在工字型轨道上,底盘使用电机进行驱动,可负载3 t重物。小车的四个钢轮内嵌在两侧的轨道内,每个钢轮设有外挡,从而有效防止整车在侧向和垂直向发生倾覆。小车车板上方设计有4块滑块,其上可安装滑台底盘,构成二级滑台结构,用于搭载液压马达、防护板和手臂等进行前后移动。其中马达和手臂均固定在防护板支架上,防护板支架在小车上整体移动。

图3 轨道小车模型Fig.3 Model of the trolley on the pathway

1.2.2液压机械手臂 机械手臂模型图示于图4。为满足热室工艺间内的可达性要求,机械手臂总长度2 900 mm,共有6个自由度。

图4 机械手臂模型图Fig.4 Model of the mechanical arm

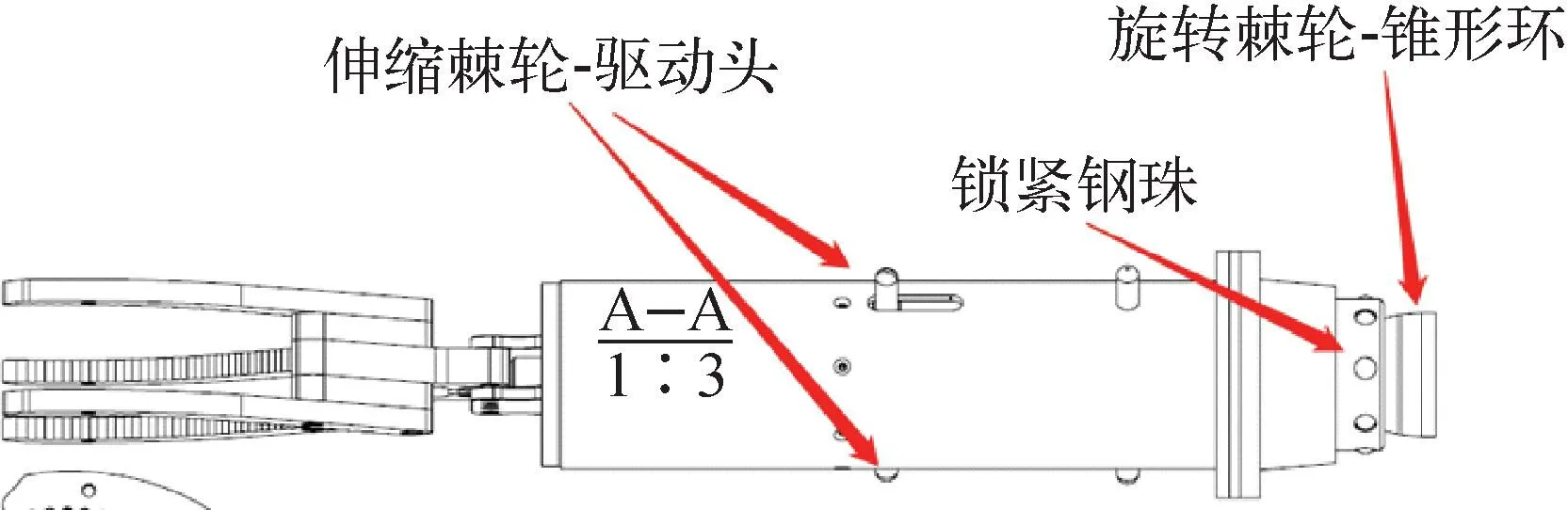

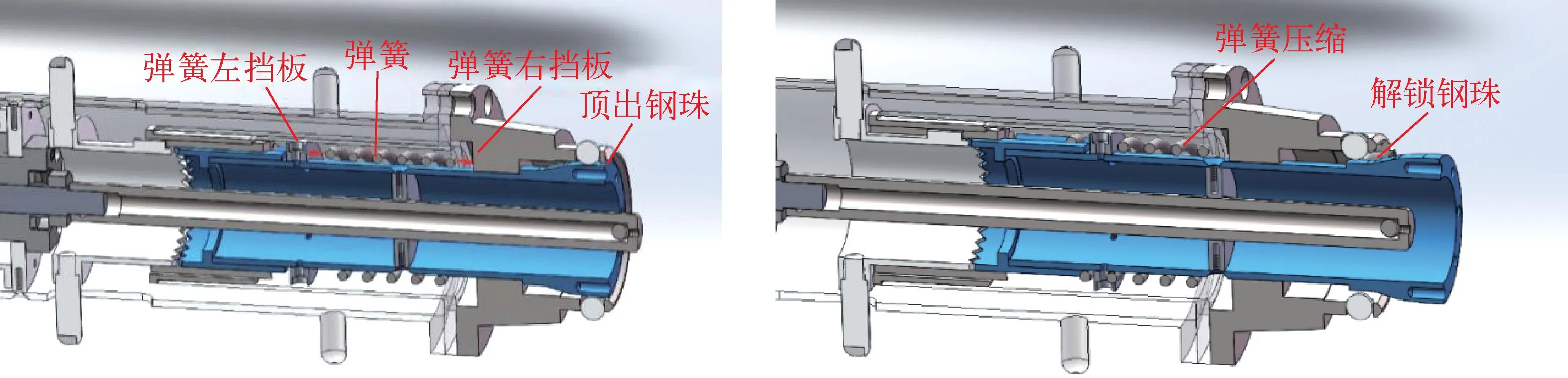

为满足不同形状的废物回取功能,机械手臂的末端配置有钢珠锁定快换结构,连接口示于图5,通过重复按压,可对工具头进行锁定和解锁,实现工具头的快换功能。机械手臂的工具支架,可根据实际情况,垂直或水平安装于防护板前或机械臂旁的墙壁上。

图5 连接口Fig.5 The connector

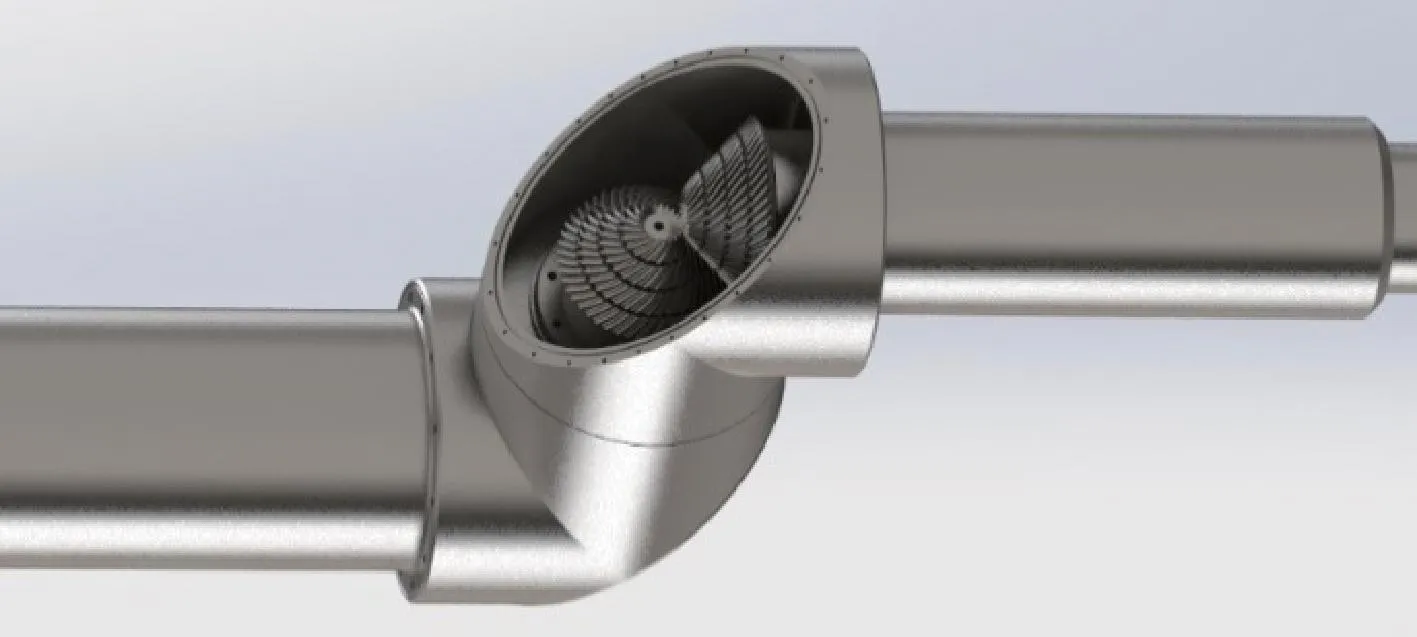

为满足机械手臂的抗辐射要求,机械手臂采用动力后置型布置与液压方式驱动,即优先将全部动力、电气设备后置,最大限度地保护液压元件等设备。如图6所示,每个机械手臂之间的关节通过同心管和齿轮组的结构进行传动,将力依次转递到全部的各个环节上。

图6 关节之间的传动示意图Fig.6 Schematic diagram of transmission between joints

此种结构,有效地避免了传统液压元件、密封接头、油管和液压油在辐射环境下的使用问题,也极大地提高了设备检修维护工作的便利性,大幅提升整体设备的安全稳定性。

1.2.3机械手臂末端夹爪 热室内机械爪需抓取元件罐、袖套、烧杯等不同类型的废物,其大小、形状、质量、材料各异,机械手臂末端需满足热室内所有散存废物的回取。同时,机械手臂可与连接口相互配合,实现快速更换。通过调研国内外机械夹爪设计,本机械手臂末端结构以平行爪和弧形爪两种结构为主,夹爪在回取热室内的废物同时,还可夹持弯钩、磁铁、喷涂、吸尘等辅助工装完成其他退役工艺。

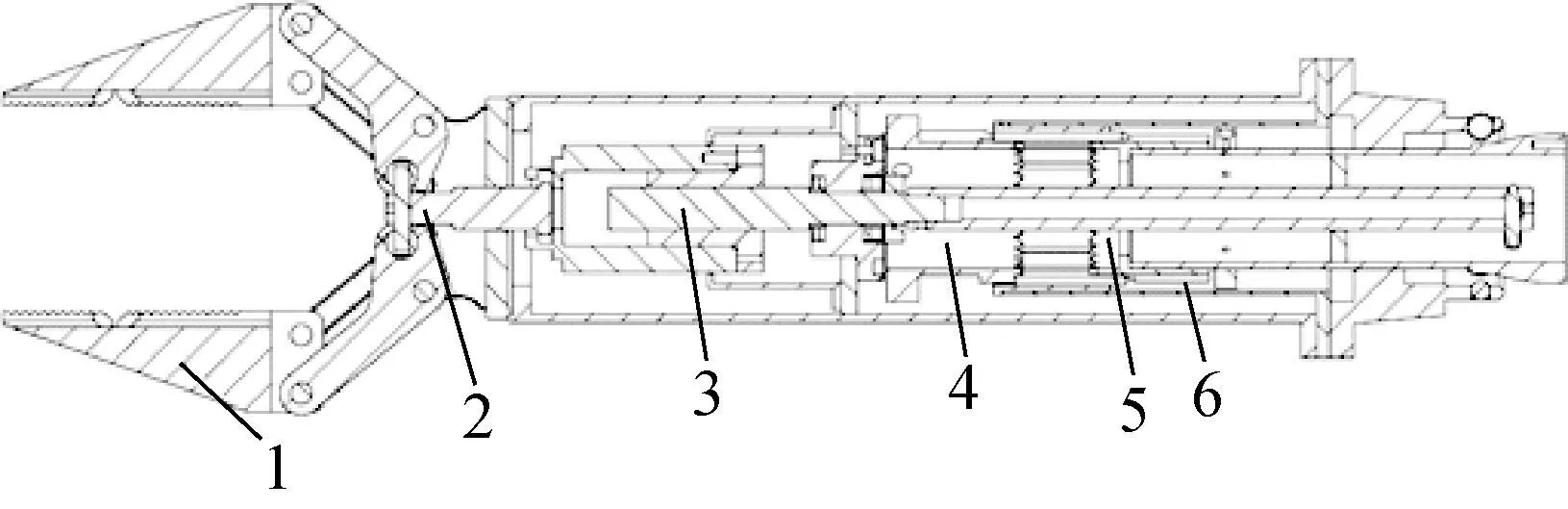

机械手臂夹爪结构图示于图7,夹爪的开合主要通过伸缩杆驱动。每根夹爪的根部有2个固定轴,其中一根与驱动杆顶部连接,另一根与工具外壳套合,因此随着驱动杆的伸出和缩合,夹爪以外壳相连接的固定轴为圆心角进行旋转,在整体上呈开合的效果。

1——夹爪;2——伸缩杆;3——螺纹杆;4——伸缩棘轮;5——旋转棘轮;6——固定棘轮

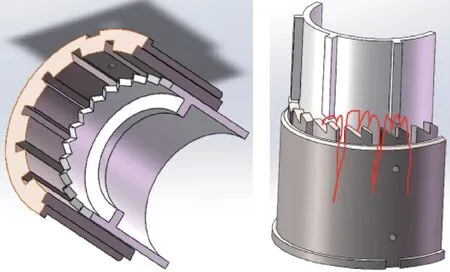

1.2.4工具头快换结构 机械爪外部结构图示于图8。机械手臂的快换机构原理与圆珠笔笔芯的伸缩机制相同,以伸缩棘轮、旋转棘轮、固定棘轮配合锥形环和钢珠实现快换。

图8 机械爪外部结构图Fig.8 Exterior structure of mechanical claw

如图9所示,机械手臂移动与支架的卡槽相互配合,使工具末端整体和驱动头发生相对位移,同时驱动头带动伸缩棘轮前后移动。当旋转棘轮被伸缩棘轮顶置高位,其外圈的键条脱离固定棘轮内部的导向槽后,旋转棘轮和伸缩棘轮的齿形配合,发生旋转,并在卸力时,受到弹簧的作用,具有回到原始位置的趋势。

图9 棘轮内外配合示意图Fig.9 The interaction of ratchet wheel

如图10所示,固定棘轮的齿形差别,使得旋转棘轮具有高位与低位两种不同位置,当旋转棘轮位于高位时,锥形环外推,固定钢珠解锁,机械手臂拆卸;当旋转棘轮位于低位,锥形环内缩,固定钢珠顶出,机械手臂末端和工具头完成安装。

图10 机械臂卡紧与放松Fig.10 Clamping and relax of mechanical arm

1.2.5机械手臂寿命 锥齿轮是机械手臂各个关节运动传递的关键部件,也是机械手臂的易损件。齿轮组为同心部署,因此在每个关节各自的传动链路上,不同位置中所使用的锥齿轮组大小、齿数、模数等配置均相同。因此,机械手臂的强度、寿命计算与分析需围绕单个优先级最高的关节,即锥齿轮塔进行。

(1) 锥齿轮强度设计验证

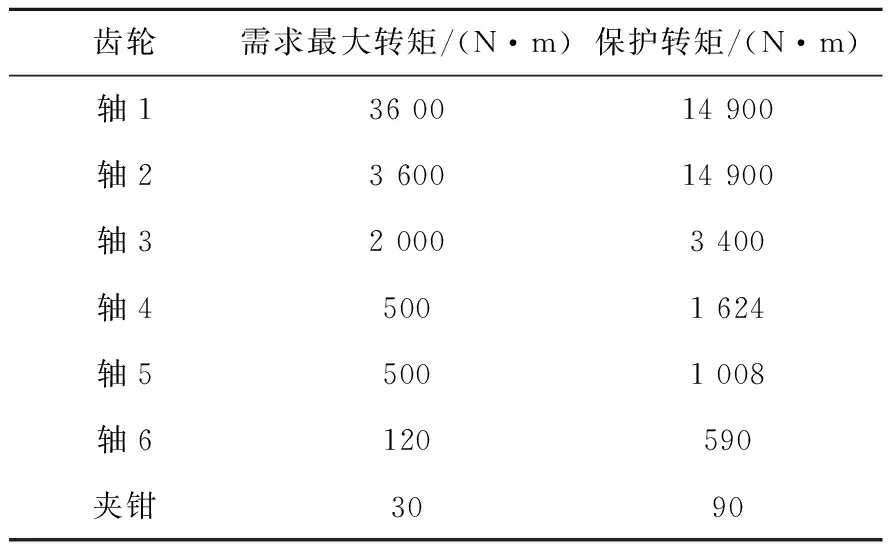

根据实际工程需要,机械手臂须在2 900 mm的臂展下,负载能力>30 kg。在仿真力学计算中,拟定负载为300 N,根据臂展及重量,反推在最大负载的姿态下(平举)各关节的最大转矩数据:轴1、轴2、轴3、轴4、轴5、轴6最大转矩分别为3 600、3 600、2 000、500、500、120 N·m,夹钳最大转矩30 N·m。

在ABAQUS有限元分析软件中,固定各关节单侧的主级螺旋伞齿轮,并在与之啮合的对侧螺旋伞齿轮上施加目标转矩,观测分析结果。分析结果发现,在目标转矩下各级齿轮并未发生屈服现象,因此将施加的转矩调整为动态递增转矩,观测齿轮出现屈服力时,各个关节所对应的转矩值大小,得出极限保护转矩数据,反推机械手臂的最大负载能力。各轴齿轮转矩列于表2。

表2 各级齿轮转矩对比Table 2 Torque comparison of each gear

经过仿真测试(图11),当机械手臂末端负载转矩为90 N·m时,齿轮出现屈服,由此可知,机械手臂的负载能力最大可达90 kg,远大于工程所要求的30 kg。

图11 齿轮力学仿真Fig.11 Mechanical simulation of gear

(2) 齿轮疲劳寿命计算

机械手臂齿轮疲劳寿命通过ANSYS nCode DesignLife软件仿真进行计算。在计算中,设置需要分析的齿轮组材料特性及施加载荷,利用有限元求解过程求解计算。以腕关节寿命分析为例,根据国家标准《金属材料疲劳试验数据统计方案与分析方法》(GB/T 24176—2009)要求,使用逐次逼近法计算在不同扭矩下齿轮的寿命,经过约三十次计算与疲劳寿命分析后得出,在额定工况下,齿轮的平均应力疲劳寿命为3×106次。根据工况需要,腕关节齿轮组的转速约为5 r/min,即每小时300次,则机械手臂至少可工作1×104h。采用同方法计算其他自由度,其理论计算寿命均不低于10 000 h。

1.2.6辐射防护屏蔽计算 热室内的主要放射类型为60Co γ射线,退役机器人系统通过在机械手臂根部的L型支架上加挂铅板,屏蔽热室内的γ射线。通过调研,铅的半值层为12 mm,根据小车的载重和铅板的屏蔽面积,L型支架前最高可挂7倍半值层厚度的铅板,既可将γ辐射衰减27=128倍,约2个数量级。

退役机器人系统易受辐照损伤的零部件包括液压比例阀和运转电机。其中,液压比例阀位于屏蔽铅板后侧,电机则直接接受γ射线照射。根据设计要求与屏蔽计算结果,运转电机的60Co γ射线累计剂量需>10 000 Gy,液压比例阀的60Co照射的累计剂量需>100 Gy。经过测试,在剂量率为2.6×103Gy/h的辐照下,电机的实际累计剂量为1.04×104Gy。辐照后,外观无明显变化,加电运转正常,实际吸收剂量与设计要求正偏差<2%,满足设计要求;液压比例阀在剂量率为11 Gy/h的辐照下,经过10 h的辐照时间,实际累计剂量为110 Gy,计剂量偏差为正偏差,满足设计要求。

2 废物回取仿真模拟

为保证退役机器人在台架中平稳进行验证实验,开展退役机器人废物回取工程验证前,需在软件模型上进行回取仿真模拟,验证机械手臂设计的合理性。废物回取仿真模拟包括地面废物回取仿真与储存井废物回取仿真。

2.1 仿真内容与目的

热室地面主要存在如袖套、元件罐、搪瓷托盘、烧杯、塑料软管等体积小,质量轻的散存废物。机械手臂可轻松完成夹持回取任务。但由于热室内空间狭窄,夹钳运行至废物所在位置过程中,需规避热室工艺间内存在吊车、机床,转运通道等刚性障碍物,若手臂与之发生碰撞可能造成机械臂失效[9-11]。因此地面散存废物回取的难点主要集中于手臂末端的可达性上。

通常情况下,质量约30 kg的吊篮可随储存井的铅塞由热室工艺间的吊车起吊回取。但热室设备年久失修,存在老化腐蚀可能,若吊篮脱钩,掉落至储存井底部,仍需采用退役机器人系统回取吊篮。在极端情况下,机器人系统回取吊篮中的废物时,部分元件罐会掉落进深1.4 m储存井中,因此需开展储存井废物回取仿真与验证。

根据热室建筑及相关设备的图纸,搭建热室三维模型,叠加退役机器人设计模型,构成废物回取仿真模型。在仿真模型中,规划手臂在热室内的运行路径,调整机械手臂的运行姿态,定位退役机械手臂末端至目标点,找到回取各处废物的最优解,为模拟台架工程验证提供理论依据。

2.2 仿真过程与结果

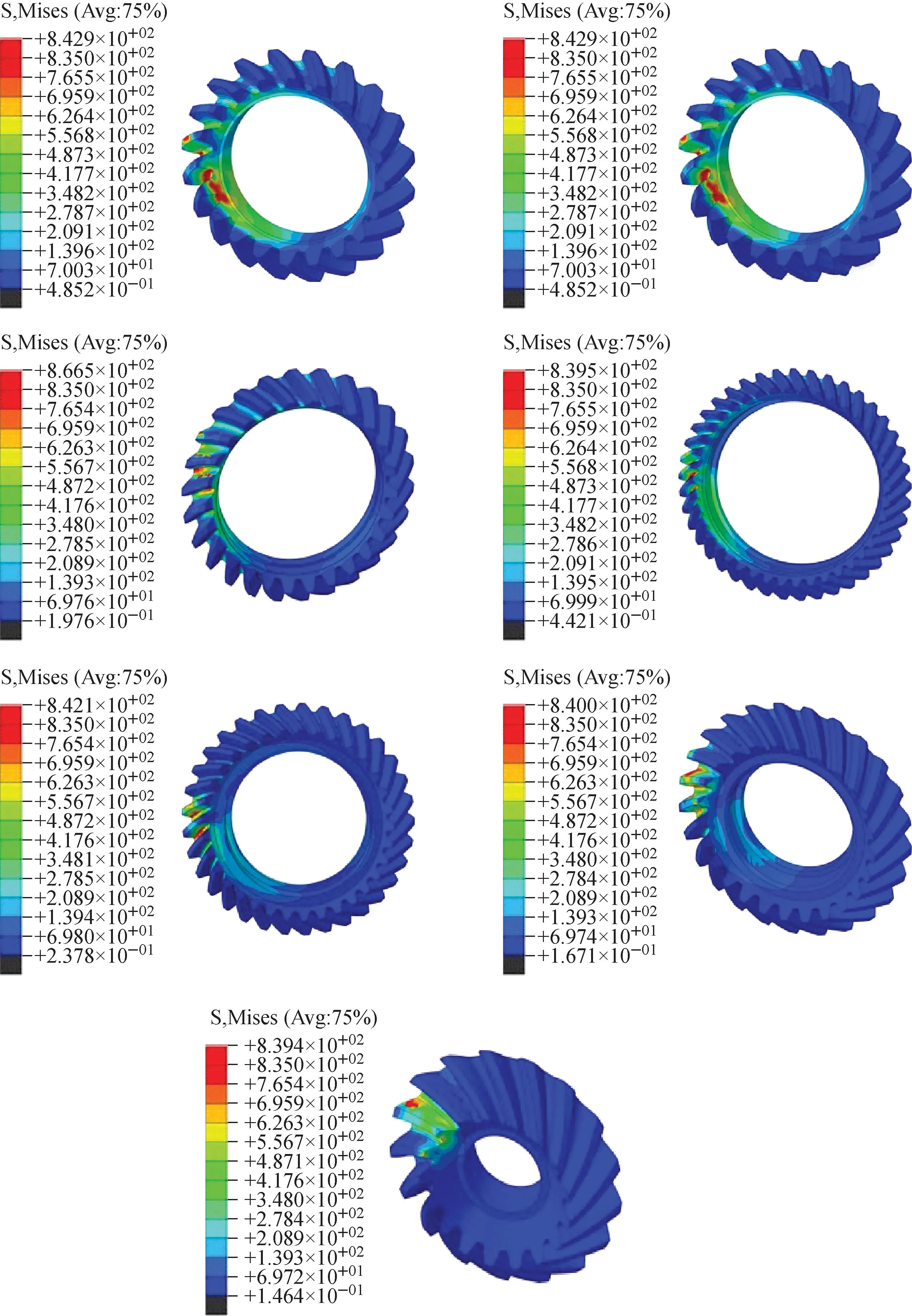

在软件模型中调整机械手臂的位姿,从机械手臂进入热室,再控制手臂在与墙壁、机床等刚性障碍不发生碰撞、干涉的情况下到达指定区域。经过数次调整可知,机械手臂可以到达工艺间的所有区域,包括工艺间角落、储存井底部等距离远、空间狭窄等处。当机械手臂到达该位置后,即可操控夹钳夹持处于该位置的废物,实现回取。仿真系统中机械手臂到达各位置姿态示意图示于图12。

a——热室地面角落;b——储存井底部;c——热室天花板角落;d——提取储存井吊篮工作示意图

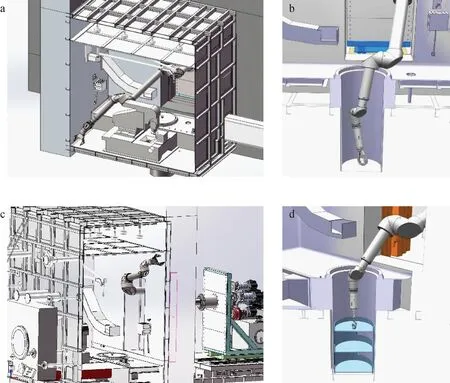

3 退役机器人系统台架实验

为验证退役机器人系统的工作可行性,根据热室的图纸资料搭建一套1∶1比例的模拟台架用于冷态实验研究。热室区域包括前区,工艺间、后区走廊三部分。退役机器人系统安装在热室后区走廊处,机械手臂从热室后区的屏蔽门伸向热室内开展相应的工程实验,其工作示意图示于图13。根据热室退役工艺需求,退役机器人系统需在台架中完成可达效果验证与废物回取验证实验。

图13 退役机器人在走廊分布示意图Fig.13 The distribution of decommissioning robot in the corridor

3.1 可达效果验证

可达性是退役机器人系统设计的关键指标之一,在退役过程中,开展源项调查、喷涂或吸尘去污等工艺时[12],均是由机械手臂携带对应的工装,到达热室内的指定区域后,于显控台控制对应辅助设备的启停,实现相应的工艺。

3.1.1验证方法与步骤 根据软件中机械手臂到达各个位置时的手臂角度关系,在实际操控中,调整机械手臂,使其到达工艺间内的指定位置。运行过程中,结合监控装置与防碰撞系统,避免手臂与机床、吊车等障碍物发生碰撞干涉。到达指定位置后,记录相应的关节角度坐标。

3.1.2验证结果 在软件中可知,热室内的最远最难位置为工艺间顶部的4个角落和储存井底部,为确保其他位置可达,实验选取工艺间顶部四个角落、储存井底部地面的三个角落为验证对象(底部左后方为障碍物),验证其可达性(图14)。

图14 可达性验证Fig.14 Verification of accessibility

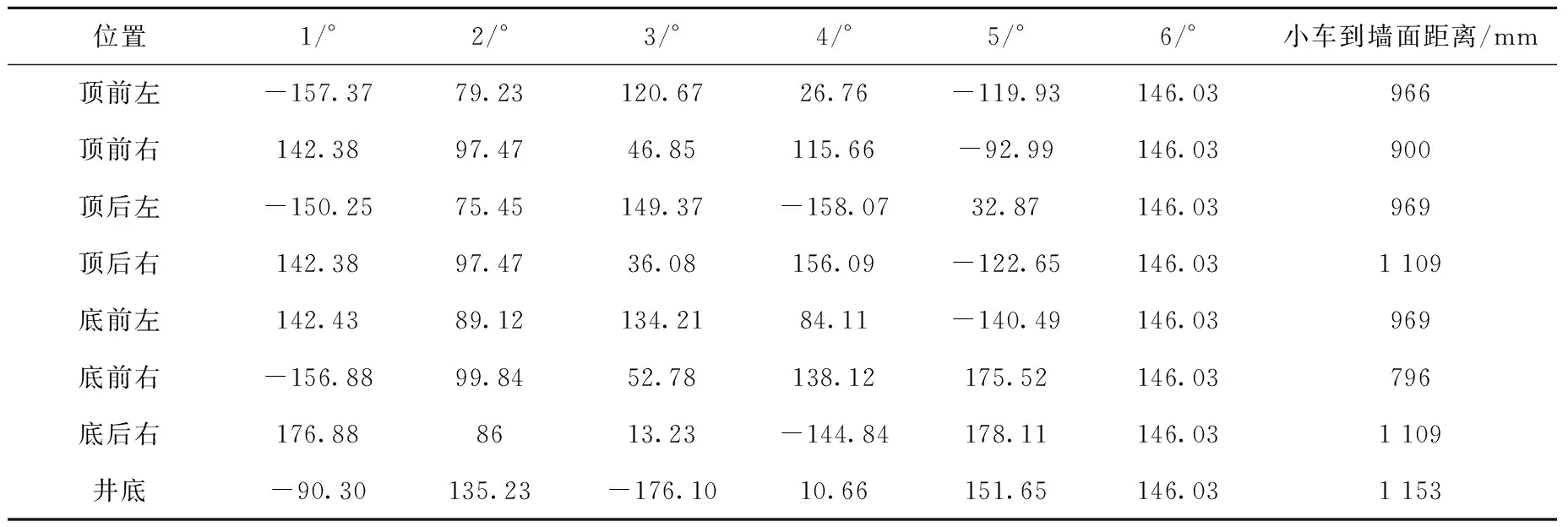

退役机器人系统末端到达热室各关键位置坐标列于表3,机械手臂位姿达到表中坐标时,可在规避障碍物的情况下,到达指定位置。

表3 各位置对应的机械臂关节坐标Table 3 The coordinates of the robot arm at each position

3.2 废物回取验证

机器人系统先针对工艺间内的散存废物进行回取,当完成表面的去污之后,人工恢复热室内的单臂吊车提取储存井的铅塞,再使用机器人针对储存井内的元件罐进行回取。通常情况下,质量约为30 kg的吊篮可随储存井的铅塞由热室工艺间的吊车起吊回取。但热室设备年久失修,存在老化腐蚀可能,若吊篮脱钩,掉落至储存井底部,仍需采用退役机器人系统回取吊篮。为应对该种极端情况发生,退役机器人系统还需开展吊篮回取实验验证。

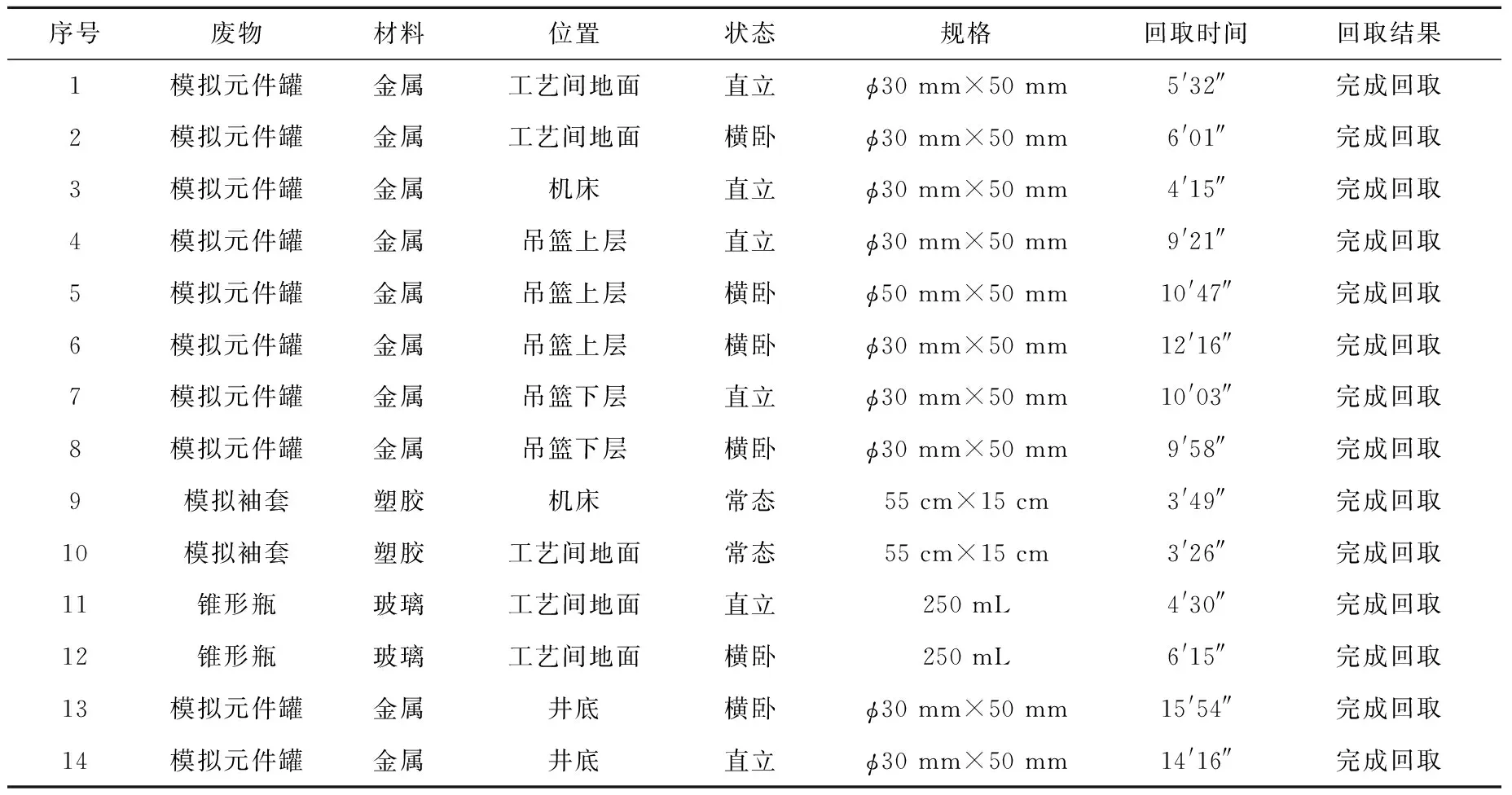

3.2.1验证方法与步骤 (1) 散存废物回取。根据源项调查结果,在热室模拟台架中放置锥形瓶、塑胶、金属管等各类的散存废物(图15),并在吊篮、储存井底内以直立、倾斜等状态放置模拟元件罐。废物桶位于热室轨道的左侧,通过观察各角度的摄像装置,操作机械手臂,回取热室内的散存废物,并将废物放于废物桶中。记录回取废物的材料、位置、状态和回取时间等,验证回取实验的可行性。(2) 储存井吊篮回取。人工将吊篮脱钩,放置于储存井底部;操控更换了挂钩工具端的机械手臂,借助监控等可视条件,调整手臂位姿,使挂钩与吊篮的圆环相互配合;控制机械手臂,提取吊篮,将吊篮缓慢吊出储存井,并将其放入热室后去走廊的模拟屏蔽容器中。

图15 在台架内随机放置废物Fig.15 Place the waste randomly in the bench

3.2.2验证结果 回取废物过程列于表4。经过实验验证,在回取过程中,各项模拟废物均未从机械爪掉落,锥形瓶在完成回取后,状态完好,无破裂。实验证明,机械手臂可顺利将工艺间、吊篮内的各类废物回取。

表4 废物回取记录Table 4 The waste retrieve records

若吊篮脱钩,掉落至储存井底部,退役机器人系统可依靠热室及设备本身具有的可视条件提取30 kg的吊篮,并将其放置于热室的屏蔽容器中。在转运过程中,吊篮虽因惯性存在小幅度摆动与倾斜,但机器人系统整体运行平稳,吊篮未脱离机械手臂,可放入屏蔽容器中。吊篮提取过程的关键点位信息记录列于表5。

表5 储存井吊篮回取关键点Table 5 The waste retrieve records

4 结论

针对101堆地下热室的现场条件和退役难点,本研究研制了一套退役机器人系统,通过理论计算、仿真模拟以及台架实验,验证了其结构和功能设计的可行性。

(1) 热室退役机器人具有热室退役机器人手臂末端的多功能接口设计,可根据工艺更换或夹持对应的工装,满足一台设备兼顾多种退役功能的要求,满足在有限的空间内完成多种退役工艺的设计要求。

(2) 力学计算结果表明,机械手臂的负载能力>30 kg,完全满足热室储存井吊篮的回取要求。

(3) 仿真模拟结果表明,退役机器人系统机械手臂臂展与自由度的设计可在规避障碍的情况下,稳定到达热室内的所有位置,满足其可达性要求。

(4) 台架验证结果表明,退役机器人系统可完成热室内散存废物的回取和储存井内废物回取的要求。

综上所述,退机器人系统结构,技术指标满足热室退役要求,功能满足热室退役工程实施的需求。