造渣剂组分对507Mo型药芯焊丝脱渣及飞溅性能的影响

2023-12-12朱厚国陈波吉荣亮宋昌洪王禺刘满雨

朱厚国,陈波,吉荣亮,宋昌洪,王禺,刘满雨

哈尔滨威尔焊接有限责任公司,黑龙江 哈尔滨 150060

0 引言

507Mo药芯焊丝熔敷金属合金成分符合堆焊焊条D507Mo的合金标准(D507Mo标准为GB/T 984 EDCr-A2-15),该合金是1Cr13型马氏体不锈钢,堆焊层具有空淬特性,堆焊金属具有较高的中温硬度、良好的热稳定性和抗冲蚀性,多用于510 ℃以下的中温高压截止阀密封面堆焊。因其良好的热稳定性及较高的中温硬度也应用于钢厂的夹送辊及助卷辊的硬面层堆焊。药芯焊丝熔敷金属的化学成分可根据需求灵活、快速地调整,堆焊效率高,因为有渣的保护,气保护药芯焊丝能够实现全位置堆焊,因此药芯焊丝比焊条拥有更广泛的市场。气保护药芯焊丝造渣剂组分灵活多变,造渣剂组分的变化可能会导致焊接时脱渣变得困难,飞溅量增加,飞溅颗粒增大,使焊丝焊接操作工艺性变差,本试验的目的是通过改变药粉中的造渣剂部分药粉的含量,研究造渣剂组分对507Mo型药芯焊丝的脱渣及飞溅工艺性能的影响,研制合适的粉料配比,使焊接时焊缝脱渣更好、飞溅更小,提升该系列气保护药芯焊丝产品的焊接工艺性能。

1 试验材料及试验方法

1.1 试验材料

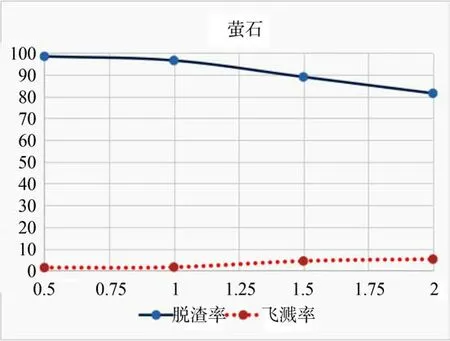

507Mo型药芯焊丝添加的粉末包括两部分:金属粉及造渣粉。试验中焊丝的熔敷金属成分不变,507Mo型药芯焊丝的熔敷金属成分见表1;507Mo型药芯焊丝添加的主要造渣剂包括:金红石(TiO2)、镁砂(MgO),硅灰石(CaSiO3),萤石(CaF2),造渣剂成分见表2。

表1 试验焊丝的熔敷金属成分(质量分数,%)Table 1 Chemical compositions of deposited metal(wt.%)

表2 造渣剂成分(质量分数,%)Table 2 Slagging agent composition(wt.%)

1.2 试验方法

保持507Mo型药芯焊丝药粉中金属粉质量分数不变,通过改变造渣粉组分的添加比例,在相同的焊接试验条件下研究造渣粉组分变化对脱渣率及飞溅率的影响。本试验前期已经对造渣粉的添加含量进行了充分的试验研究,确定了焊丝中各种造渣粉量的适量范围,因此,试验中分析某一种矿物粉对507Mo型药芯焊丝焊接时脱渣率及飞溅率工艺性能的影响时,为了减少试验次数及明确试验效果,其他造渣粉料的加入量均在适宜范围内。

试验参数:采用80% Ar+20% CO2混合气体进行试验,气体流量18~20 L/min,焊接电流260~300 A,电压28~30 V。

1.3 分析方法

参照GB/T 25776—2010《焊接材料焊接工艺性能评定方法》进行脱渣率和飞溅率的统计统计[1]。

1.3.1 脱渣率测量方法

在尺寸400 mm×100 mm×16 mm的两块试板对接V形坡口内焊接,坡口角度70º±1º,根部不留间隙;采用单道焊,焊道约长200 mm。焊后将焊道朝下置于锤击平台上,焊接完成1 min后,将2 kg铁球置于1.3 m高的支架上,以初速度为零的自由落体状态锤击试板中心位置,连续锤击5次后根据标准要求测量数据,根据脱渣率公式计算脱渣率。

1.3.2 飞溅率测量方法

将尺寸为200 mm×100 mm×20 mm的试板立放在厚度大于3 mm的紫铜板上;在紫铜板上放置一个约1 mm厚的紫铜薄板,防止飞溅散失,将此薄板围成高400 mm、周长1 600 mm的圆筒。焊前在试板表面涂上防飞溅液,称出焊丝质量;将飞溅收集装置放置在水平工作台上,焊枪枪头水平移动。在水平位置施焊,收集紫铜板上的飞溅颗粒称重,同时测量焊后焊丝质量。同一焊接参数下重复试验三次。

2 试验结果

2.1 金红石加入量对焊丝脱渣率及飞溅率的影响

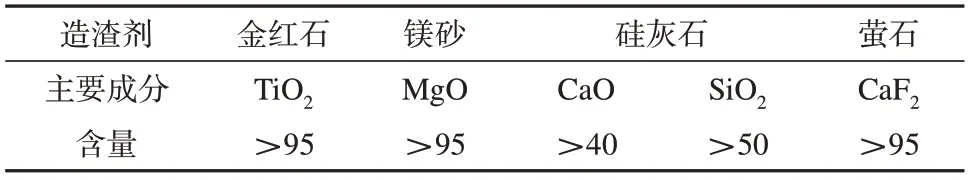

金红石在焊丝中的添加比例分别为2%、4%、6%、8%进行试验,结果如图1所示。

图1 金红石加入量对脱渣及飞溅的影响Fig.1 Effect of rutile addition on deslagging rate and spatter rate

由图1可知,金红石加入含量由2%增加到6%时,随着金红石的增多,脱渣率增加,飞溅率减小,焊丝的脱渣率和飞溅率提升到试验的最佳水平。金红石含量增加时,强酸性氧化物TiO2与熔池中的碱性氧化物CaO发生造渣反应,复合盐CaTiO3的生成量增多,这种钛酸盐稳定性高,有利于形成短渣,从而使渣壳脱渣性提高[2-4]。当金红石含量继续增加至8%时,金红石含量过量,导致熔渣熔点升高、渣壳板结、透气变差,致使脱渣率下降、飞溅率上升,当金红石含量达到8%时,熔渣还会出现压铁液现象,致使焊道出现明显的凹坑。故507Mo药芯焊丝金红石的加入最佳含量在4%~6%,在此范围内的脱渣率为95%~97%,飞溅率为1.0%~1.5%。

2.2 镁砂加入量对焊丝脱渣率及飞溅率的影响

镁砂在焊丝中添加比例分别为0.5%、1.0%、1.5%、2.0%进行试验,结果如图2所示。

图2 镁砂加入量对脱渣及飞溅的影响Fig.2 Effect of magnesia addition on deslagging rate and spatter rate

由图2可知,镁砂含量由0.5%增加到1%时焊丝的脱渣率增加,飞溅率增加;镁砂含量从1%增加到2%过程中,507Mo药芯焊丝的脱渣率呈持续大幅下降趋势,同时焊丝的飞溅率随镁砂含量的增加而增大;镁砂含量为1%时,焊丝的脱渣率最佳,达到95%以上。继续增加镁砂含量至2.0%,焊丝的脱渣率大幅度降低,呈沾渣状态,脱渣率低于60%。镁砂中主要成分是MgO,属于碱性氧化物,MgO的熔点高、粘度大,适量的加入可提升药芯焊丝的全位置焊接性,使焊丝能够进行横焊及立向上焊接,但同时也会增加熔滴和熔渣的表面张力,增大熔滴尺寸,使熔滴呈大颗粒过渡[5-6],导致焊接电弧稳定性下降,飞溅增大。焊丝横焊焊道如图3所示,图3a焊丝中镁砂含量为0.5%,铁水有流淌现象;图3b焊丝中镁砂含量为1.0%,焊道饱满、熔渣覆盖率高,能够很好地保护焊道,可以进行横焊;图3c焊丝中镁砂含量达到2.0%,铁水无流淌现象,熔渣聚集在一起,对焊道覆盖率低,对焊道保护差。试验表明,镁砂在507Mo药芯焊丝中加入量为0.7%~1.0%时,可改善焊丝的全位置焊接性,有利于脱渣,对焊丝的飞溅率影响较小。

图3 镁砂含量对焊丝横焊的影响Fig.3 Transverse weld of welding wire with different content of magnesia

2.3 硅灰石加入量对焊丝脱渣及飞溅的影响

硅灰石在焊丝中添加比例分别为1.0%、2.0%、3.0%、4.0%进行试验,结果如图4所示。

图4 硅灰石加入量对脱渣及飞溅的影响Fig.4 Effect of wollastonite addition on deslagging rate and spatter rate

由图4可知,硅灰石含量从1.0%增加到3.0%时,熔渣的脱渣率明显增加,飞溅率降低的同时,飞溅颗粒的粒度也在变小;继续增加硅灰石的含量至4.0%时,脱渣率及飞溅率变化不明显。硅灰石中的碱性氧化物CaO在熔池中易电离出O2-,O2-能够破坏Si—O—Si的离子键,使硅酸离子结构变得简单、尺寸变小,熔滴表面张力降低,熔滴尺寸减小,从而降低焊接飞溅率[7-8]。试验表明,随着硅灰石含量的增加,熔渣在焊道表面覆盖更加均匀,但是过量的硅灰石会使焊道表面出现如图5所示的压铁液现象,因此应适当控制硅灰石的加入量。硅灰石加入量为3.0%~4.0%时,焊道表面渣壳能够全覆盖,脱渣容易,飞溅率低。

图5 焊道表面压铁液现象Fig.5 Weld bead surface indentation

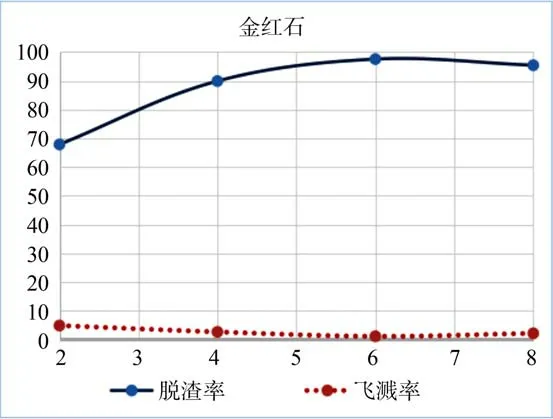

2.4 萤石加入量对焊丝脱渣及飞溅的影响

萤石在焊丝中添加比例分别为0.5%、1.0%、1.5%、2.0%进行试验,结果如图6所示。

图6 萤石加入量对脱渣及飞溅的影响Fig.6 Effect of fluorite addition on deslagging rate and spatter rate

由图6可知,萤石在药芯焊丝中的含量由0.5%增加到1.0%时,试验焊丝的脱渣率变化较小,持续增加萤石在焊丝中占比,脱渣率大幅下降,接近80.0%,出现沾渣现象。脱渣性变差是因为萤石大幅降低了熔渣的熔点,使熔渣的流动性增加。当焊丝中萤石含量超过1.0%,萤石对熔渣流动性产生明显的影响,致使焊道两侧渣壳较厚而中间渣壳薄,薄的渣壳位置对焊道熔敷金属保护较差,熔敷金属表面发生氧化,金属表面的氧化物和熔渣中的复合盐形成网状结构,致使脱渣变差。随着萤石在药芯焊丝中的含量从0.5%增加到2.0%,焊接时飞溅的颗粒尺寸逐步增大,数量增加,飞溅率大幅上升。这是因为萤石中的CaF2在电离时产生F-与电弧气氛中的H+反应,形成不溶于铁液的稳定氢氟化物HF,在去氢的同时,增加了熔滴的爆破力,使焊接飞溅率增加[9-11]。因此在507Mo型焊丝中萤石加入量要控制在0.3%~0.5%,在此范围内对飞溅影响不大,能够适当降低熔渣的熔点,有利于熔渣在金属表面的铺展及覆盖,有利于脱渣。

2.5 507Mo型药芯焊丝焊道成形及熔敷金属性能

以4%~6%金红石、0.7%~1.0%镁砂、3.0%~4.0%硅灰石、0.3%~0.5%萤石作为主要熔渣组分制作药芯焊丝,焊丝直径1.6 mm,采用80% Ar+20% CO2混合气体进行试验,气体流量18~20 L/min,焊接电压28 V,焊接电流260 A,试板为16Mn。焊后焊道成形如图7所示。经试验检测,该焊丝脱渣率为98.6%、飞溅率为0.78%。

图7 507Mo型药芯焊丝焊道外观Fig.7 Weld appearance of 507Mo flux-cored wire

使用该焊丝堆焊硬度件样式如图8所示,试板尺寸200 mm×120 mm×16 mm,堆焊5层,堆焊厚度10~13 mm。将堆焊试样底面的母材进行加工,第5层堆焊层沿焊道方向用磨床加工出宽5 mm的平面,该平面与底面平行,在该平面进行硬度检验,硬度取点位置避开起弧区和收弧区,测量5个点后取平均值。使用HRD-150电动洛氏硬度计测量5个点硬度后取平均值,焊后及热处理(550 ℃×6 h、炉冷)后硬度值如表3所示。

图8 堆焊试样Fig.8 Surfacing sample

表3 熔敷金属硬度值Table 3 Surface hardness

堆焊试件经着色探伤检测无裂纹。

3 结论

(1)507Mo型药芯焊丝中金红石含量不超过6%时,增加金红石含量能够改善焊丝的脱渣及飞溅性能;镁砂能够改善焊丝的全位置焊接性,镁砂含量超过1.0%时焊丝的脱渣变差及飞溅增大;增加硅灰石的含量能够改善焊丝的脱渣及飞溅性能,但过量的硅灰石会出现压铁液现象;萤石能够改善熔渣的流动性,萤石含量超过1.0%时,焊接时药芯焊丝飞溅率明显增加。

(2)507Mo型药芯焊丝中造渣剂添加比例为:金红石4%~6%、镁砂0.7-1.0%、硅灰石3.0-4.0%、萤石0.3-0.5%时,药芯焊丝的脱渣率为98.6%,飞溅率为0.78%。