长庆油田致密气藏超长水平段水平井钻完井技术

2023-12-09谢江锋段志锋欧阳勇解永刚吴学升蒙华军思代春

谢江锋, 段志锋, 欧阳勇, 解永刚, 吴学升, 蒙华军, 思代春

(1.中国石油长庆油田公司油气工艺研究院, 西安 710021; 2. 低渗透油气田勘探开发国家工程实验室, 西安 710021)

长庆苏里格气田位于鄂尔多斯盆地,是中国第一特大型油气田,具有埋藏更深、储层更差、分布不规律等特点,是低压、低渗、低产、低丰度的“四低”气田,一直制约着致密气高效开发[1-2]。针对致密气效益开发难题,长庆油田始终围绕降本增效的目标,加大工程技术攻关。第一方面为扩大水平井应用规模,相比直定向井,水平井具有钻遇储层段长、产量高等优势[3]。第二方面扩大井身结构优化,开展水动力分析,缩小井眼尺寸,降低钻井成本[4]。第三方面延长水平段长,攻关超长水平井钻完井技术。超长水平段水平井不仅可以扩大油气泄流面积,提高产能,而且针对煤炭叠合区等环境敏感区储量的动用提供了技术手段。通过钻井工艺技术持续优化,长庆油田先后在超长水平井钻完井技术上取得不断突破,先后突破靖45-24H2井水平段长3 321 m、华H50-7井水平段长4 088 m和靖50-26H1井水平段长4 118 m,推动产能建设提速提效提产,超长水平井开发技术已在长庆油田取得初步成效[5]。随着水平段的不断增长,摩阻扭矩增大、井眼轨迹控制困难和套管下入风险高等关键性难题更加突出[6-7]。现通过钻井持续工艺攻关,开展长庆油田公司致密气5 000 m超长水平段水平井试验井,长庆油田超长水平井钻完井工艺取得更大突破,也为国内外致密气开发提供新的手段。

1 钻遇地层及钻井技术难点

1.1 钻遇地层特点

长庆油田致密气井钻井过程中,一般钻遇地层从上至下为第四系,白垩系洛河组,侏罗系安定组、直罗组、延安组和三叠系延长组、纸坊组、和尚沟组、刘家沟组,二叠系石千峰组、石盒子组[8]。目的层为石盒子组8下1段,预测该井盒8下1气层厚度约2.6 m,该砂体分布稳定,平面上具有一定规模。第四系为胶结疏松的黄土层,可钻性好,胶结差,易漏、易垮塌。侏罗系安定组、直罗组和延安组的砂岩层埋藏浅,欠压实,易发生渗漏。延长组为深灰色、灰黑色泥岩、页岩与灰色、灰绿色粉砂岩互层,易发生气侵,易垮塌。纸坊组内存在泥岩段,应采取防坍塌措施。和尚沟组和刘家沟组应注意防坍塌、防漏。石千峰组、石盒子组需防坍塌来钻遇目的层。

1.2 钻井技术难点

(1)长水平段钻进过程中摩阻扭矩较大,滑动钻进困难[9-11],井眼轨迹控制难度大[12]。水平段超过4 000 m后,钻具下放摩阻达到600~700 kN,扭矩达到25~30 kN·m,易发生钻具胀扣和疲劳损坏。滑动钻进时工具面无法及时调整到位,钻进效率低。

(2)水平段井壁稳定性差。水平段泥岩坍塌压力较高,需采用较高密度的钻井液才能维持井壁稳定,但这易引起井漏[13]。水平段所处的石盒子组8下1段地层以灰色、灰白色、灰绿色含砾砂岩为主,夹棕灰色、深灰色泥质砂岩,易发生坍塌,需采用密度1.2~1.35 g/cm3的钻井液才能维持井壁稳定。

(3)刘家沟组及石千峰组易发生泥浆漏失,钻井过程中应注意防止井漏、井涌;石盒子组、山西组为区域性气层,部分水平段存在断层漏失带,容易发生井漏,且堵漏难度大。

(4)实际井身超过8 000 m,设计采用4寸钻杆,井眼轨迹设计和控制难度大,钻井速度慢。

(5)气层套管下入摩阻大,难以保证一次顺利下至设计井深[14-15]。下套管作业时间长,水平段套管紧贴下井壁易发生压差卡钻,经过泥岩段时易遇阻,后期套管下放摩阻最大达到600~700 kN。环空间隙小,水平段套管居中难度大,提高顶替效率及固井质量难度大,窄间隙固井顶替压力高,固井风险大[16],留水泥塞后期处理工艺复杂;窄间隙薄水泥环变形幅度大,体积压裂对水泥环封隔有效性要求高。

2 钻井方案论证及关键技术

2.1 井身结构及剖面设计

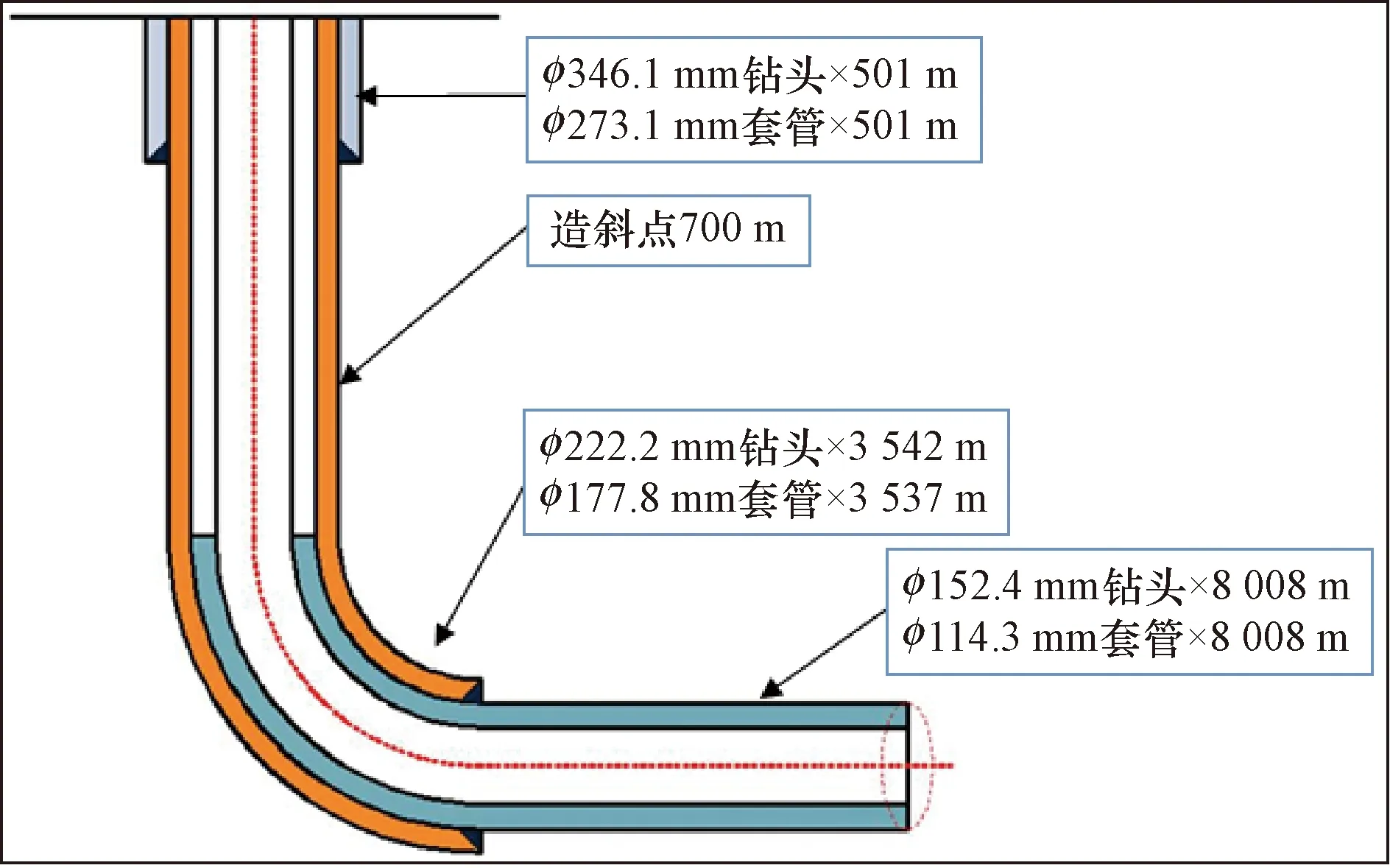

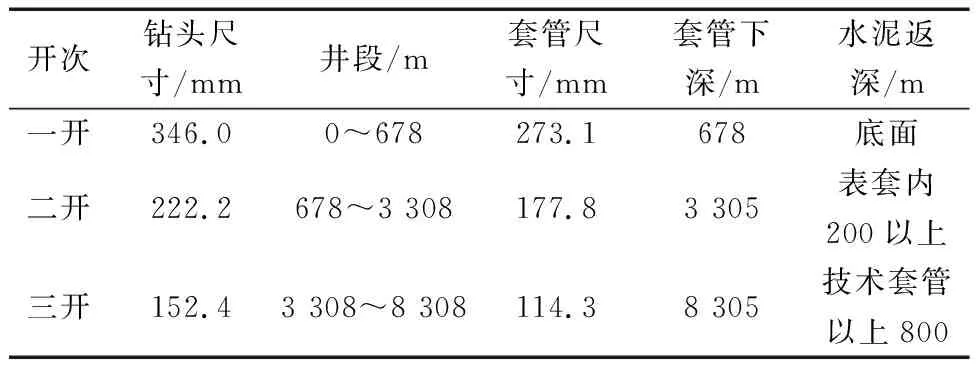

采用Φ346.1 mm钻头×Φ273 mm表套+Φ222.2 mm钻头×Φ177.8 mm技术套管+Φ152.4 mm钻头×Φ114.3 mm生产套管三开井身结构,如图1所示。表层套管封固上部黄土层,技术套管下至入窗点。

利用三维水平井全井段轨迹计算模型,优选“直-增-稳-扭方位增斜-增-水平段”的井身剖面设计,根据本井偏移距329 m,造斜点高度选择800 m,实现上部井段小井斜消偏。扭方位段选择增斜扭方位,滑动方位变化率控制在4°/30 m~10°/30 m,井斜变化率控制在2°/30 m 的范围内。增斜段控制全角变化率4°/30 m以内,井斜角45°之前实钻造斜率略高于设计造斜率,井斜大于60°后钻具组合复合增斜率能达到3°/30 m~4°/30 m,以复合+微调的方式为主,提高施工效率。在入窗前50 m控制井斜角在83°~85°稳斜探气顶,发现气层后及时调整井斜至89°~90°快速入窗,确保井眼轨迹圆滑,最大限度降摩减阻。

图1 靖51-29H1井实钻井身结构Fig.1 Actual wellbore structure of well Jing 51-29H1

2.2 降摩减阻工具及工艺技术

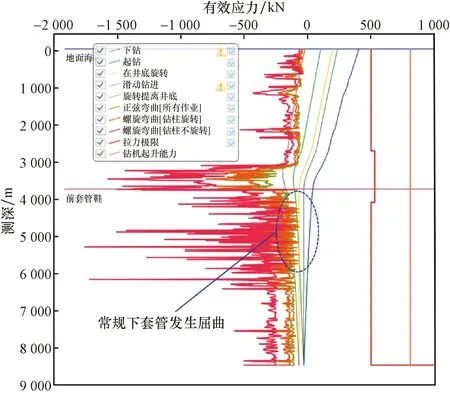

根据设计的三开井段钻具组合:Φ152.4 mm 钻头+120 mm旋转导向+120 mm模块螺杆+120 mm LWD(随钻测井工具)+ 120 mm BCPM(动力模块)+120 mm短接+146 mm扶正器+120 mm接头+120 mm接头+124 mm浮阀+101.6 mm加重钻杆×(3~5)根+101.6 mm(海龙扣,线重24.38 kg/m)钻杆×(160)根+101.6 mm加重钻杆×(51)根+101.6 mm(海龙扣,线重24.38 kg/m)钻杆若干,应用各工况摩阻参数(表1)反算摩阻系数,推算5 000 m水平段最大扭矩30.8 kN·m,超过101.6 mm钻杆(钢级S135,海龙扣型)上扣扭矩20.77 kN·m(图2)。钻具抗拉安全系数1.35,且下钻和滑动钻进工况发生螺旋屈曲。因此必须采取工程措施,控制较小摩阻系数值。

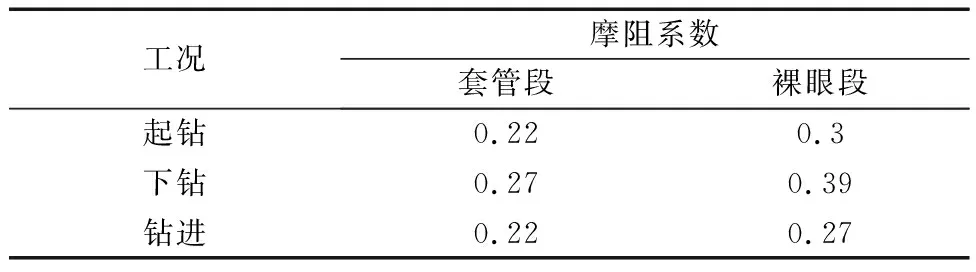

表1 各工况摩阻系数表Table 1 Friction coefficient under various working conditions

(1)钻具组合优化。

采用组合式钻杆,井口端用高抗扭NC46扣钻杆(线重24.38 kg/m,上扣扭矩30.79 kN·m),井底段用NC40,线重17.66 kg/m。使用钻杆降摩减扭接箍,将钻杆接头与井壁之间的滑动摩擦转为滚动摩擦,有效降低施工摩阻扭矩。

自主研发井下动力脉冲式(Ⅰ型)、涡流振荡式(Ⅱ型)型两种水力振荡器,通过产生的振动将钻柱与井壁的静摩擦改变为动摩擦,从而降低摩阻,并通过优化安装位置,有效解决了滑动钻进托压问题优化水力振荡器安放位置。水力振荡器与钻头距离60~90 m,平均滑动机速提高7.51%,降摩减阻效果显著。

顶驱配置扭摆钻井工具系统,在水平段滑动粘托严重的井使用效果明显,滑动钻进效率提高20%。自动扭矩摆动系统或称快速滑动钻井系统,通过在滑动钻进过程中在地面对钻柱施加一定的正反交替的扭摆运动,维持井下导向钻井马达工具面不变的情况下,使上部钻柱作周向往复运动,大幅度地释放井下钻柱的摩阻,进一步提高滑动钻进速度。

(2)控制固相含量。

配套额定压力52 MPa的F-1600加强型泥浆泵,振动频率60 Hz、振幅6.8 mm的高频振动筛,转速3 600 r/min的高速离心机以及1 750 r/min的离心式除砂除泥一体机,严格控制钻井液固相含量,降低摩阻。

2.3 水力参数分析

参考长庆油田前期完成的两口4 000 m以上长水平段水平井施工泵压排量,标定核对各项计算参数,对下步施工泵压、排量、当量循环密度进行预测,推荐靖51-29H1井底施工排量14~16 L/s(0.84~0.96 m3/min),预测泵压31 MPa。考虑井眼清洁排量下限要求为12.5 L/s,即0.75 m3/min,泥浆泵额定泵压35 MPa。推荐:排量12.5~16 L/s,对应泵压为25~35 MPa。

2.4 高性能水基钻井液体系

针对致密气4 000 m以上超长水平段水平井钻进摩阻扭矩大、井眼清洁困难、钻遇泥岩井壁稳定难度大以及抗污染能力等主要技术难题,应用低摩阻、强抑制性、环保型复合盐水基钻井液体系,润滑性能和防塌性能接近油基钻井液,井眼清洁能力优于油基钻井液。钻井液密度1.26~1.30 g/cm3,黏度55~60 s,摩阻系数0.08,滤失量小于3 mL,有害固相含量控制在1.5%以内。

聚合醇是一种高润滑抑制剂,在钻井液中加入2%时,润滑系数降低50%以上。聚合醇通过氢键吸附于井壁表面,抑制微裂缝的产生,可吸附于钻屑及黏土颗粒表面,抑制其水化分散与膨胀。聚合醇的浊点效应形成的微乳状液,有利于保护油气层,可降低油水界面张力,减少水锁(表2)。

表2 钻井液加聚合醇抑制性能及储层保护性能评价结果表Table 2 Evaluation results of inhibition performance and reservoir protection performance of drilling fluid with polyol

Weigh2有机盐可降低水活度,抑制黏土颗粒分散,通过室内试验研究表明,抑制性强于KCl、甲酸钾、甲酸钠(图3),小分子有机酸根不含氯根,不会造成土壤盐碱化,具有密度调节的作用,可弥补重晶石减量造成体系密度降低情况。

通过调整钻具、钻井液润滑性、优化工艺等措施,控制较小摩阻系数(靖51-29H1井套管段0.2,裸眼段0.25),可有效降低钻具屈曲程度(表3),可保证5 000 m水平段钻井施工顺利进行。

优化后形成配方如下:500 mL水+4%膨润土+0.3%纯碱+0.25% 黄原胶+2.5% 改性天然高分子+4.0%无荧光白沥青 +5%复合盐+0.5%聚丙烯酰胺+3%聚合醇 PGCS-1+5%+抑制剂有机盐+10% 氯化钾+3%超细钙+10%重晶石。优化后的水平井钻井液,在各种条件下塑性黏度维持在20 mPa·s左右,动切维持在10~15 Pa,API中压失水控制在3 mL以内,高温高压失水控制在13 mL以内(表4)。

图3 Weigh2有机盐性能对比分析Fig.3 Comparative analysis of Weigh2 organic salt properties

表3 钻具校核分析表Table 3 Checking and analysis of drilling tools

2.5 三维水平井高效控制技术

2.5.1 三维水平井轨迹设计与计算软件

自主研发了三维水平井轨迹控制软件,具有三维水平井轨迹设计、实钻计算、待钻预测及摩阻扭矩计算功能模块。设计的剖面可以降低施工难度,并且可以直观显示三维水平井的轨迹,使设计的轨迹便于现场施工。

2.5.2 纠偏控制模式

利用纠偏轨迹控制钻具组合、致密气四合一双稳钻具、页岩油单弯单稳导向钻具,以降低全井摩阻扭矩为目标,兼顾提高复合钻进比例,结合不同地层增降斜规律,优化不同偏移距纠偏控制轨迹关键参数,设计较低的造斜、扭方位全角变化率,为降低全井摩阻扭矩奠定基础。

2.5.3 长水平段轨迹平滑控制技术

常规钻具控制技术采用双稳定器导向钻具组合,优选中等弯角大扭矩低转速螺杆、球形耐磨稳定器,优化稳定器尺寸、位置,复合钻进比例达到90%以上,轨迹调整考虑惯性趋势,控制全角变化率不超标。水平段超过4 000 m以后无法实现滑动钻进,必须使用旋转导向钻具,应用旋转导向钻井工艺技术,最大全角变化率3.06°/30 m,平均全角变化率0.74°/30 m,分别较应用常规组合低20.93%、60.63%[17-18]。

2.5.4 个性化PDC钻头设计与应用

自主开发了PDC金刚石复合片钻头设计平台,具有三维自动建模与扫描、钻头选型数据库设计、钻头复合片检测及PDC钻头设计等功能。根据钻遇石盒子组地层可钻性分析,通过提高钻头抗研磨性、自锐性、导向钻进工具面稳定性三方面对PDC 钻头进行了个性化设计:采用浅锥、双圆弧冠部轮廓同轨布置,五刀翼结构(3个长刀翼+2个短刀翼)设计,提高钻头导向稳定性;优选进口耐磨性高、抗冲击能力强的主切削齿,增强攻击性强,提高机械钻速;同时采用高配比水力参数优化设计,设置5个可调水眼,选配3个Φ10.3 mm喷嘴和2个Φ9.5 mm喷嘴,钻头喷嘴压降1.83 MPa,比水功率2.01 W/mm2,提高钻头射流冲击力、钻头冷却效果及井底清洗效果,避免井底重复切削现象。

表4 钻井液体系配方流变及抗温抗污染性能评价结果表Table 4 Evaluation results of rheology, temperature and pollution resistance of drilling fluid system formula

2.6 井眼清洁工艺技术

针对长水平段水平井井眼清洁困难等问题[19-21],试验配套了岩屑床清砂钻杆、PWD随钻压力测量短接及ECD当量循环密度监控分析系统,总结形成了钻具高转速扰动携砂、倒划眼清砂、大排量循环等井眼清洁工艺技术。

(1)岩屑床清砂钻杆。旋转导向钻具及“双扶”通井组合加装清砂钻杆,间隔300 m,根据水平段长度确定加装数量。

(2)ECD监控判定井下状况。试验PWD测量短接,及时检测ECD变化,预警井眼状况。

(3)钻具高转速扰动携砂。高转速扰动作用将沉积在下井壁的岩屑带到上井壁高流速区,提高井眼清洁效果。

(4)倒划眼清砂。完钻后全部裸眼段采取倒划眼起钻,修复处理井筒、清除岩屑床。

(5)大排量循环携砂。按环空返速至少1.5 m/s提高排量循环洗井。

2.7 螺杆钻具优选技术

对标北美页岩气,优选大功率螺杆,实施“大钻压、大排量、高转速”激进钻井参数,通过不同地层、不同钻井参数组合下的机械钻速对比试验,总结出了适合各地层提速提效的最优参数组合及最快钻速模板。中生界三叠系以上:地层可钻性好,钻头易吃入地层,通过增大排量、强化转速,从而提高机械钻速,选用5级以上高速螺杆。刘家沟及以下:地层可钻性差、研磨性较强,适当降低转速、加大钻压。选用中低速大扭矩螺杆。

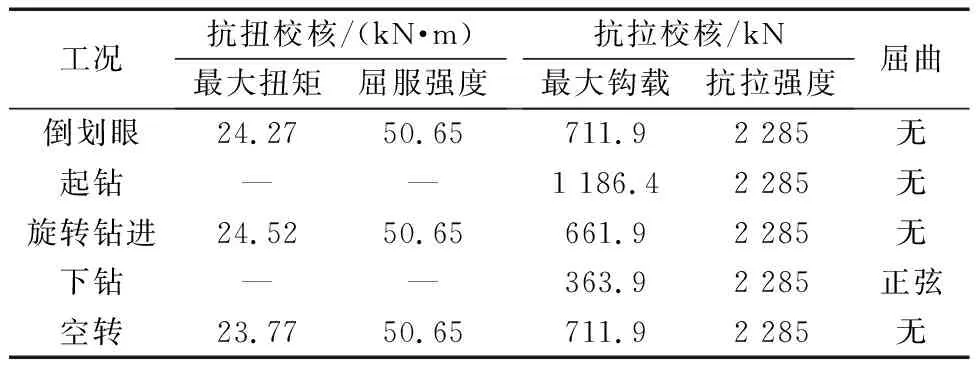

2.8 漂浮下套管技术

通过模拟计算,采用常规下套管方式,套管会发生正弦屈曲,建议采用漂浮下套管工艺技术[21](图4)。为了确保直径114.3 mm套管顺利下入裸眼直径152.4 mm、长5 000 m的水平段,首先做好通井和地层承压工作,在套管串中应用了NDS盲板式漂浮接箍和旋转引斜;完井封闭浆中加入液体润滑剂、玻璃微珠确保套管顺利入井[22]。

2.9 固井工艺

该井水平段固井环空间隙仅19 mm,窄间隙固井水平段套管居中难度大,提高顶替效率及固井质量难度大顶替压力高,一次上返困难,固井风险大,留水泥塞后期处理工艺复杂。

下套管前开展地层承压能力试验,承压能力达到 1.35 g/cm3。优选低密高强水泥浆体系,通过数值模拟,提高管串居中度,水平段1根套管加1个整体式扶正器,斜井段2根加1个扶正器。利用固井顶替模拟装置,开展环空流速及压降模拟研究,施工排量0.5~0.8 m3/min左右条件下,具有最优顶替效率,采用70 MPa泵车顶替,提高施工安全性。

图4 套管漂浮下入时屈曲分析Fig.4 Buckling analysis of floating casing running in

3 典型井例

3.1 井眼概况

长庆油田在致密气部署了一口设计井深8 308 m、水平段长5 000 m的致密气藏水平井—靖51-29H1井。该井目的层为石盒子组8下1段,以浅灰色、灰白色、灰绿色含砾砂岩为主,夹棕灰色、深灰色泥质砂岩。采用“三开”井身结构,井身结构设计如表5所示。

表5 靖51-29H1井井身结构设计Table 5 Wellbore structure design of well Jing 51-29H1

3.2 实钻效果

(1)完钻井深8 528 m,水平段长5 256 m。二开斜井段采用PDC钻头+螺杆钻具符合钻具组合。配套MWD随钻测量磁导向工具和Ⅱ型水力振荡器,保证井眼光滑,防止滑动钻进脱压力。二开增斜段配套旋转导向工具和9根震击器,保证顺利入窗,钻井技术指标见表6。配套额定压力52 MPa的F-1600加强型泥浆泵和3 600 r/min的高速离心机等固控设备,解决钻井排量需求和固控要求。

(2)三开配套使用岩屑清除钻杆器(图5),借助钻井液旋流清理井眼沉沙,保障井眼清洁。研发低摩阻、强抑制性、环保型复合盐水基钻井液体系CQSP-4,水平段钻井液性能如图6所示。水平段钻井液平均黏度66 s,密度1.2~1.4 g/cm3,滤失量小于3.5 mL,有效保护井壁稳定性。

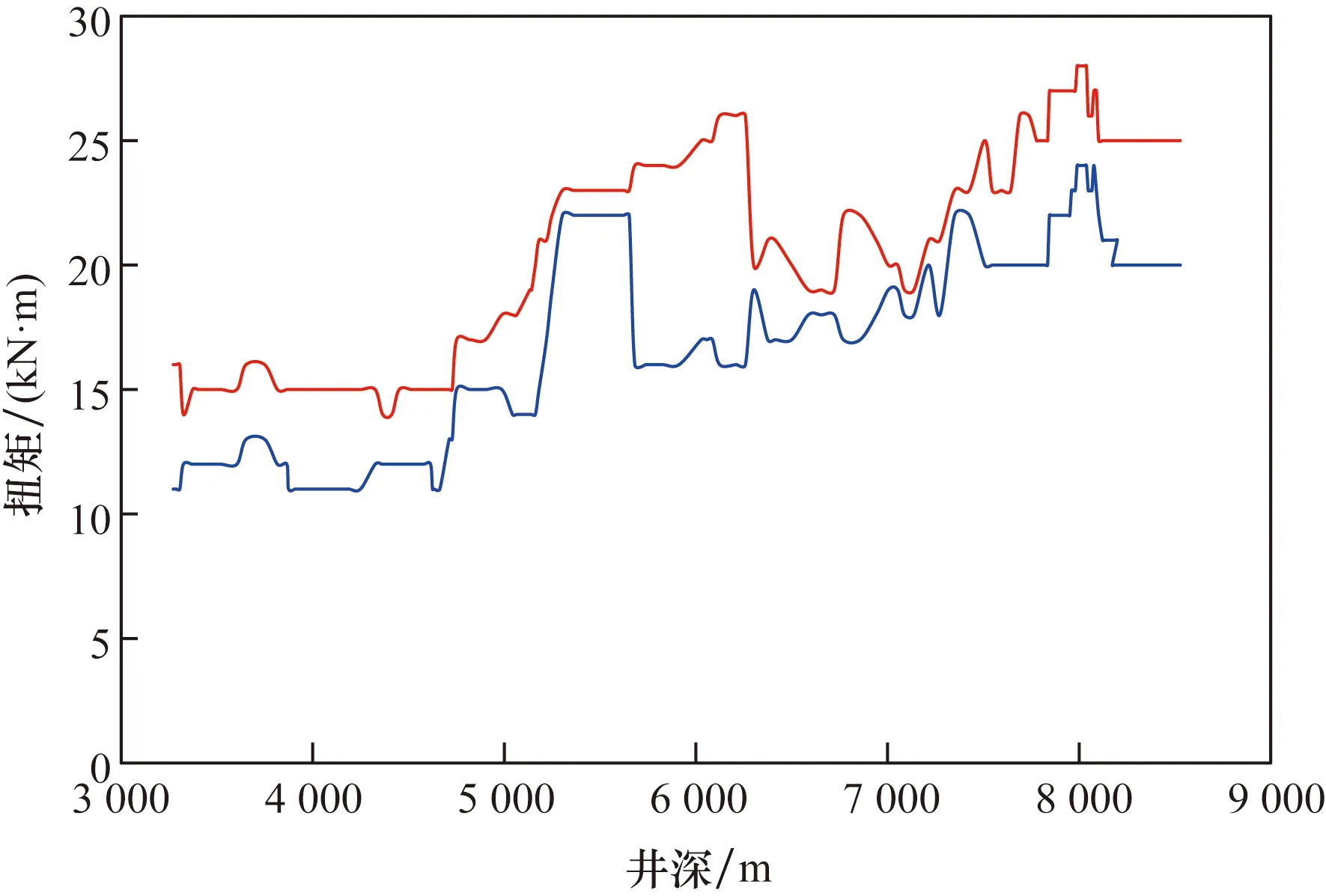

(3)为降低水平段钻进的摩阻扭矩,在水平段2 450 m时加入金属减阻剂,上提摩阻由40.3 t降低至23.8 t,扭矩由22.3 kN·m下降至16.4 kN·m,如图7和图8所示,降摩减阻效果显著。最大摩阻达87 t,最大扭矩27 kN·m。

(4)采用双漂浮下套管技术,分别在4 343 m和5 337 m下一个漂浮接箍(图9)。完井封闭浆中加入液体润滑剂、玻璃微珠确保套管顺利入井。采用一体化设计的Ф114.3 mm弓簧弹性套管扶正器,该扶正器具有结构强,与井壁点接触,活动阻力小,居中度高,可通过性强等特点,较常规螺旋扶正器具有扶正效果好,过流面积较大,大幅度减小下套管摩阻,水平段每2根套管安放1只,进入直井段、斜井段技术套管内后每3根套管安放1只,保证套管居中度,避免出现套管紧贴下井壁造成“宽窄边”现象,有效提高水泥浆顶替效率和固井效果。

表6 斜井段钻井技术指标Table 6 Drilling technical indexes of inclined section

图6 水平段钻井液性能指标Fig.6 Performance index of drilling fluid in horizontal section

图7 水平段摩阻变化曲线Fig.7 Variation of friction in horizontal section

图8 水平段扭矩变化曲线Fig.8 Torque variation in horizontal section

图9 NDS漂浮接箍现场使用照片Fig.9 NDS floating collar field use photo

(5)采用一次上返固井完井方式,领浆使用1.25 g/cm3玻璃微珠低密度水泥浆体系封固2 500~3 000 m,尾浆使用1.90 g/cm3增强韧性水泥浆体系封固3 000~8 528 m。固井碰压26 MPa,施工顺利。

3.3 效益分析

5靖1-29H1井钻遇砂岩5 129 m,有效储层长度3 732 m,有效储层钻遇率71.0%,现场压裂施工45段218级,试气无阻流量220×104m3/d,为煤炭叠合区或水源林业保护区等敏感区域提供储层动用手段。

4 结论

(1)通过优化井身结构和剖面设计、优选钻具组合、钻头和降摩减阻工具,提高机械钻速。配套旋转导向钻井技术,提高长水平段井眼轨迹的控制能力和井眼光滑性,形成了适用于长庆油田致密气藏超长水平段水平井钻井技术。

(2)优选出了适用于致密气藏超长水平段水平井的高性能水基钻井液,其具有良好的润滑性和强抑制性,能防止长水平段井壁坍塌,降低摩阻和扭矩。

(3)采用漂浮下套管技术,优选漂浮长度,能降低套管下入难度和摩阻,可保证套管顺利下至设计位置,对超长水平段水平井下套管作业有一定的借鉴作用。