提运架复合工况下长节段大吨位地下管廊结构安全监测与分析

2023-12-09凌松耀林朝付佰勇禹海涛单宏伟许海亮

凌松耀, 林朝, 付佰勇, 禹海涛, 单宏伟, 许海亮

(1.中交二公局第六工程有限公司, 西安 710075; 2.中交公路长大桥建设国家工程研究中心有限公司, 北京 100120; 3.同济大学, 土木工程防灾国家重点实验室, 上海 200092; 4.北方工业大学土木工程学院, 北京 100144)

城市综合管廊具有保障市政管线安全、提高地下空间利用率、美化城市环境、避免路面重复开挖等优点[1],是新型城镇化发展的需要。雄安新区先期启动建设重点片区地下交通错综复杂,包括综合管网、排水管网系统工程、轨道交通预留工程、燃气工程、供热(冷)工程、给水管网工程等,因此地下综合管廊建设是雄安新区城市基础设施建设的重要内容。

管廊结构施工过程中预制拼接综合管廊的力学性能和沉降变形监测可以为安全施工提供数据支撑和风险预警[2-3]。王衍英等[4]采用现场试验和数值模拟的方法研究了架廊机前支腿垫层的沉降及承载特征,验证了垫层承载能力能够满足管廊阶段安装的施工要求。闫钰丰等[5]基于有限元数值模拟研究了地裂缝错动作用下地下综合管廊的变形和受力特征,对管廊变形进行了分区,并分析了管廊的变形破坏模式。王灵仙等[6]采用ABAQUS对不同工况荷载组合下的综合管廊主体结构及构件进行了受力性能分析,研究表明增大顶板和框架柱节点腋板尺寸能够提高管廊的安全性。王启耀等[7]通过有限元软件模拟了双舱综合管廊大角度斜穿地裂缝数值模型,研究结果表明管廊结构将发生纵向弯曲变形、横向剪切变形以及扭转变形。王振强等[8]采用振动台模型试验研究了地震波作用下管廊结构的动力响应及土-结作用机理,认为管廊中部截面受地震波影响最大,在结构设计时应重点关注。段旭等[9]采用物理模型缩尺试验研究了综合管廊结构穿越黄土填方场的变形特征及受力状态,获得了综合管廊在挖填结合区发生破裂的诱因和管廊结构剧烈变形的范围及特征。万飞等[10]采用ANSYS有限元软件研究了车辆循环动荷载对管廊结构的疲劳损伤影响,认为距地表更近的上部管廊应力变化更剧烈。庞瑞等[11]采用ABAQUS数值软件建立了包括整体现浇、不同构件拆分方式、不同钢筋桁架结构等在内的八种综合管廊结构受力性能数值模型,研究了管廊装配方式对其结构的力学性能影响,并对结构形式、承载力、应力分布进行了对比优化。王述红等[12]通过MIDAS软件对比研究了预制装配式和现浇整体式综合管廊的轴力、剪力、弯矩、应力等受力特征,研究结果表明两类管廊的受力性能差别不大,但预制装配式管廊在施工、成本等方便具有不可比拟的优势。王建等[13]研究了地震波作用下多舱组合预制拼接综合管廊的“土-结”相互作用机理,分析了预应力钢绞线对管廊结构相对位移及整体性的优化作用。王鹏宇等[14]采用非线性有限元软件研究了承插式现浇管廊接头的受力性能及破坏特征,获得了管廊及管廊周围土体的应力及变形规律,发现了管廊接头处容易存在安全隐患。叶志权等[15]利用线弹性单元简化模型分析了不同因素下管廊的抗震性能,通过回填土、管廊节点刚度等因素分析提出了相应的减震措施。朱彦鹏等[16]开展了经过挤密桩处理的大厚度湿陷性黄土场地下综合管廊工后浸水试验,获得了挤密桩复合地基对入渗规律和沉降变形的阶段性影响规律。

以上研究多采用数值模型或物理模型对综合管廊的沉降变形及受力特征进行研究,然而对于城市综合管廊结构的力学及形变现场监测较为少见。特别是相比于其他常规的现浇或预制装配式管廊,雄安新区预制管廊施工过程略有不同,关键工况包括:管廊提吊、运廊车在管廊顶部走形运廊(廊上运廊)、架廊机组装完成后滑行至架设位置(空载滑行)、架廊机提吊管廊初始时刻(偏载提廊)、架廊机提吊管廊过中支腿位置(提廊过孔)。因此更有必要开展特殊拼装工艺下的综合管廊受力性能及变形特征研究。为保证提运架复合工况下综合管廊的安全施工,现采用现场监测的方法对综合管廊受力性能及变形沉降进行研究,为雄安新区长节段、大吨位装配式管廊示范项目提供科学合理、安全优质的技术支撑。

1 工程背景及施工工艺

1.1 工程概况

雄安新区长节段、大吨位装配式综合管廊示范试验项目位于河北省雄安新区启动区NA8路。线路区段起讫桩号NA8K1+564~NA8K2+380,全长816 m。该项目首次在国内外创新采用廊上架廊工艺,是目前国内外最大横断面、最大吊装吨位的预制综合管廊工程。此外,管廊埋深较大,运营期管廊受力复杂,预制管廊横向跨度大,对管廊吊装、运输以及架设安装等工艺要求较高。

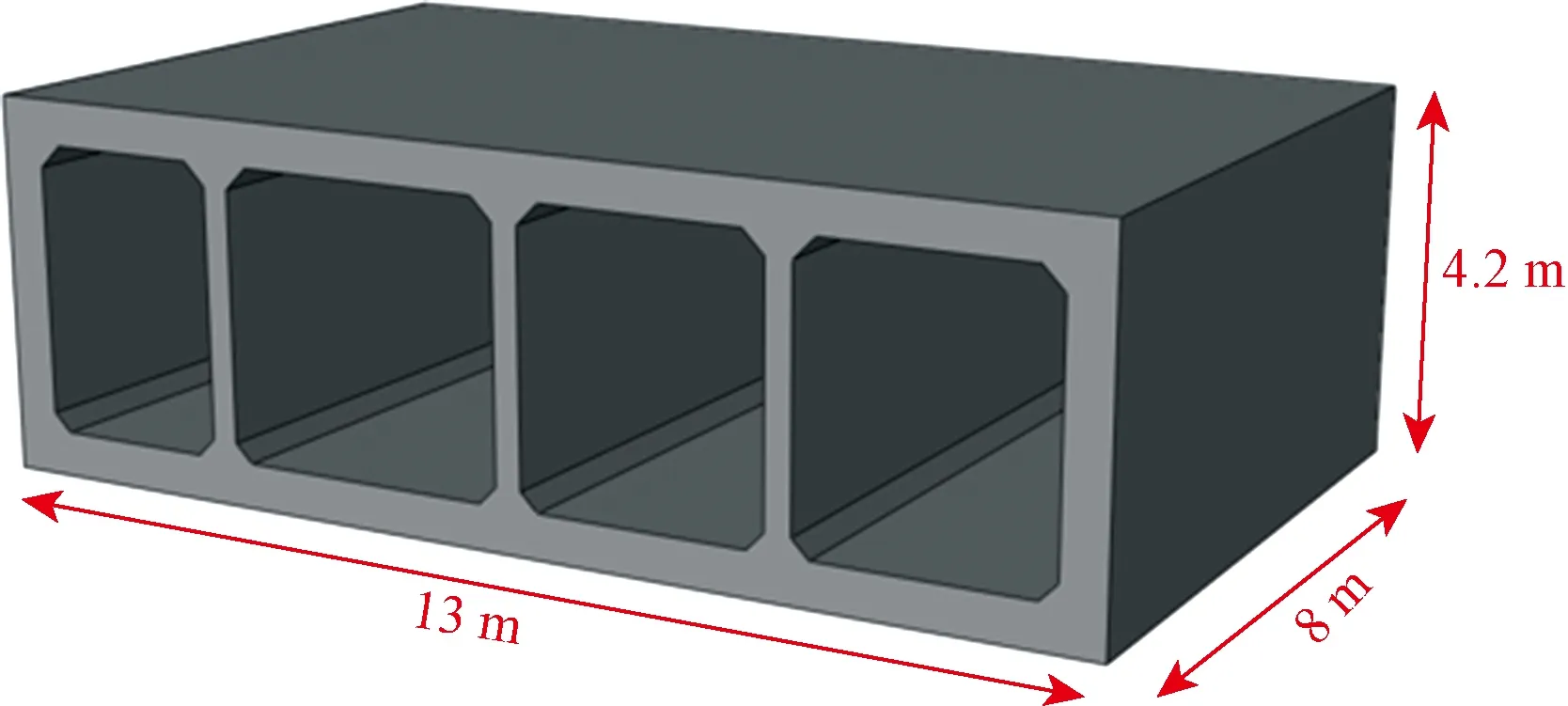

长节段、大吨位综合管廊为4舱管廊,预制长度分4、8 m。其中8 m标准节段示意图如图1所示,截面宽度13.0 m,高度4.2 m,8 m节段重402 t(4 m节段重201 t),全线共有节点10个,管线分支口5个,通风吊装孔2个,集水坑3处。主体结构采用C45高性能混凝土,抗渗等级为P8。每节8 m管廊用混凝土155.9 m3(每节4 m管廊用混凝土78 m3),混凝土总量为12 789 m3。钢筋主要采用HRB400级钢筋,钢筋总量4 000 t。

图1 综合管廊8 m标准节段Fig.1 The 8 m standard utility tunnel

1.2 廊上架廊施工工艺

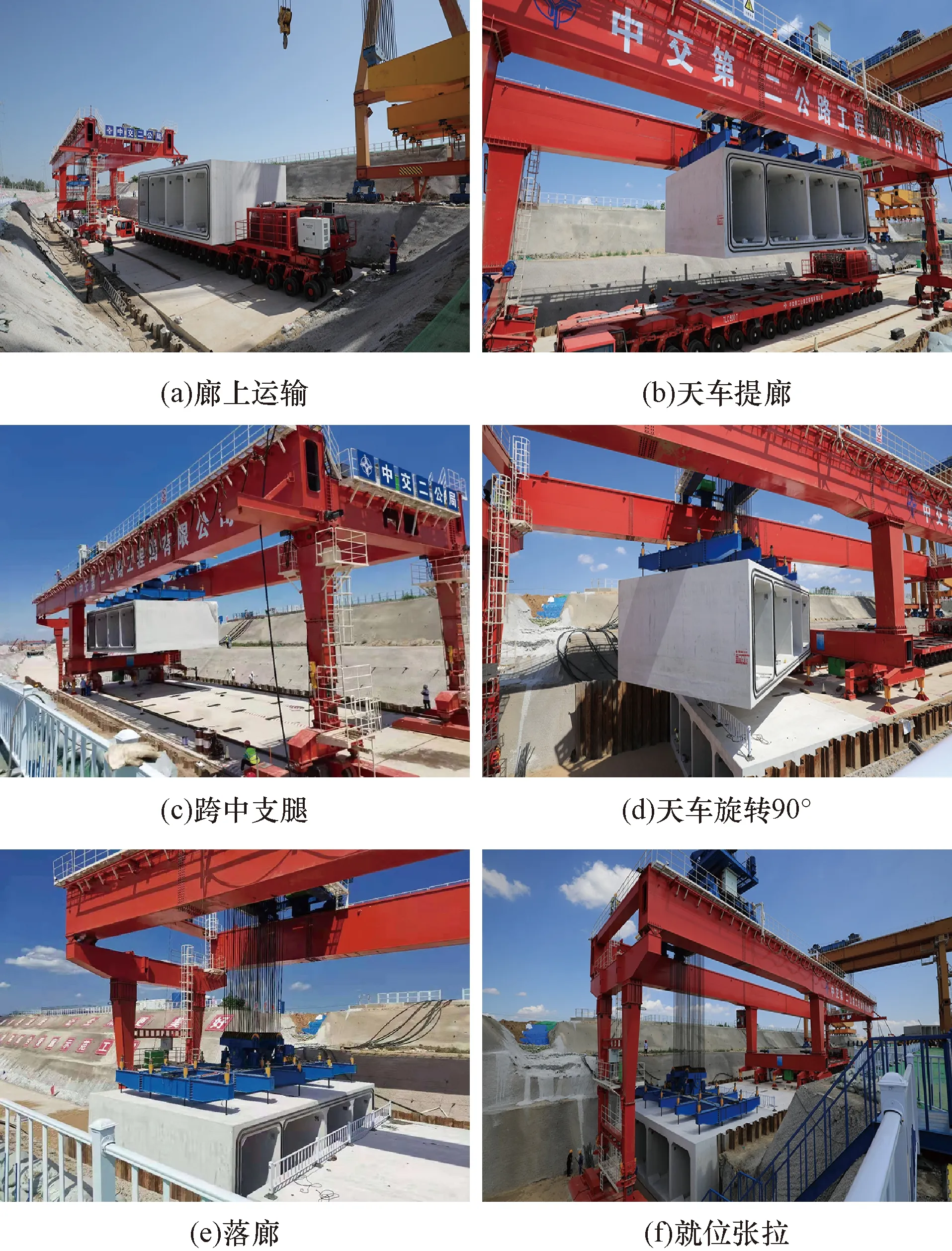

雄安新区长节段、大吨位装配式综合管廊项目施工流程包括廊底混凝土垫层及砂垫层施工、节段管廊运输、廊上架廊、预制节段管廊预应力张拉、架廊机空载滑行、嵌缝处理、管廊闭水试验、廊底注浆、节点施工等。混凝土垫层为15 cm厚的C20混凝土垫层,垫层顶面设置Φ6 mm@200 mm的网格状钢筋网片;管廊底部与混凝土垫层间采用铺设干砂方式,同时形成干砂调平层,以保证吊装管廊与基础表面接触密实;管廊节段使用600 t轮胎式提廊机吊装至TLC600 t型运廊车(8 m节段)及液压轴线平板车(4 m节段)上进行运输。垫层施工及节段管廊运输如图2所示。

廊上架廊是整个项目施工的重点,架廊机架廊安装流程如图3所示,包括廊上运廊、天车提廊、天车落廊、就位张拉等工艺。预制管廊节段运输至始发段后可短暂存储5~8片,存放顺序与后续安装顺序一致。采用450 t轮轨门式提廊机驶于待提取廊片上方,在完成安装的管廊上运输待安装管廊。待运廊车行驶至架廊机中支腿和后支腿之间时,侧移的后支腿恢复至闭合状态,当天车移动至后支腿和中支腿之间时,连接吊具与管廊间的连接器。架廊机将吊装好的管廊节段竖向提起,达到一定高度后,水平向前推进至落点位置的管廊上空,再利用天车旋转系统,将管廊旋转90°。待旋转完成之后,开始控制所提管廊节段缓缓下降,当管廊节段贴近地面时。利用调姿车精准对位,使该节段与前一节廊的止水带紧密贴合,且前后节段无高低错台,即完成对位。

图2 垫层现场施工及节段管廊运输Fig.2 Subcrust on-site construction and transportation of the utility tunnel segment

图3 架廊机架廊流程图Fig.3 Procedure of the installment of the utility tunnel structures

2 管廊结构应力监测

综合管廊结构受力随廊上架廊的不同施工工况发生变化,管廊在整个施工过程中结构受力安全可靠度,以及结构出现不良情况时发出预警指导现场人员及时采取措施,是整个示范项目的重中之重。现针对预制管廊提吊、廊上运廊、偏载提廊以及提廊过孔等关键工况进行管廊结构本体安全监测,为管廊在多工况荷载作用下安全施工提供预警及数据支撑。

2.1 测点布置

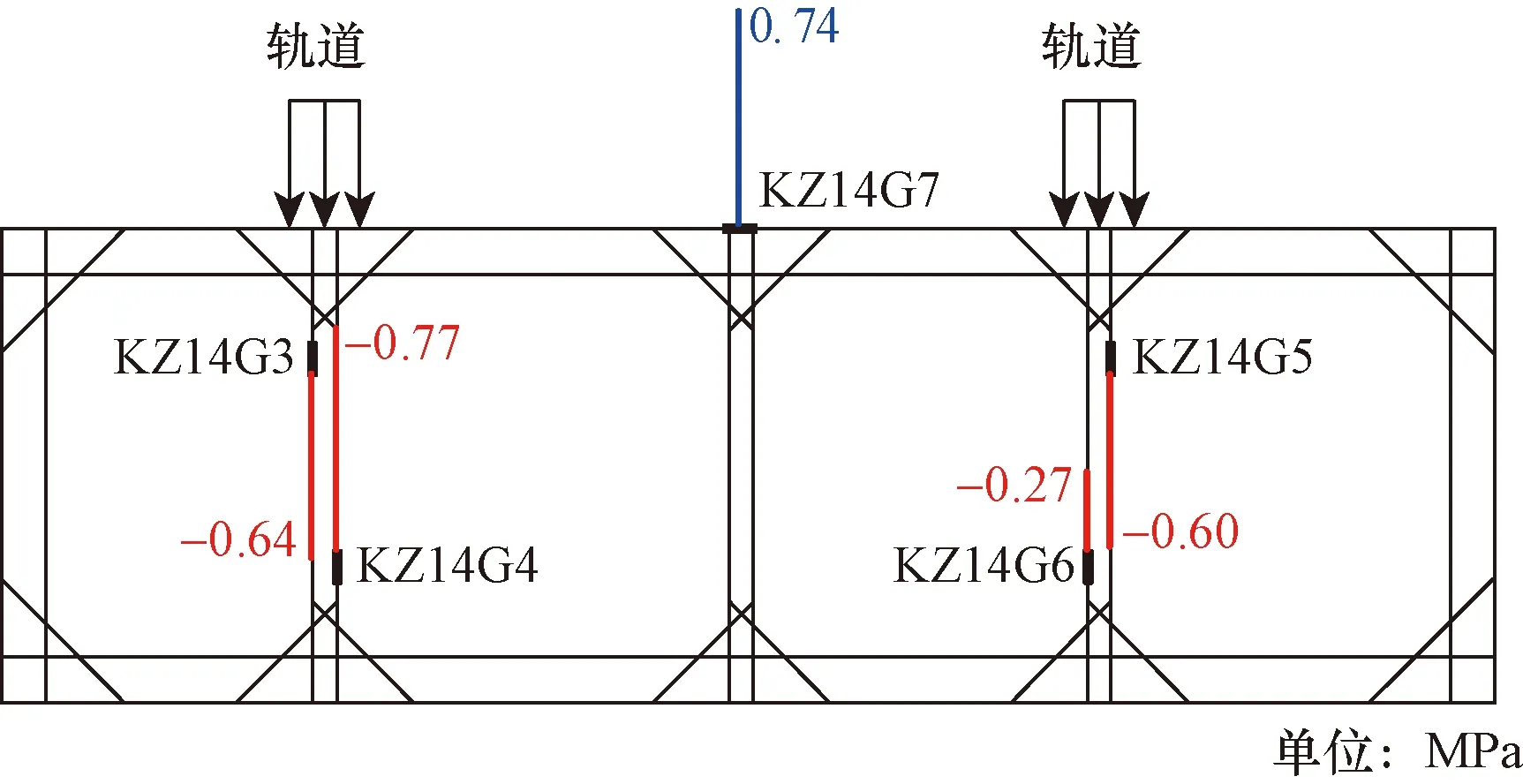

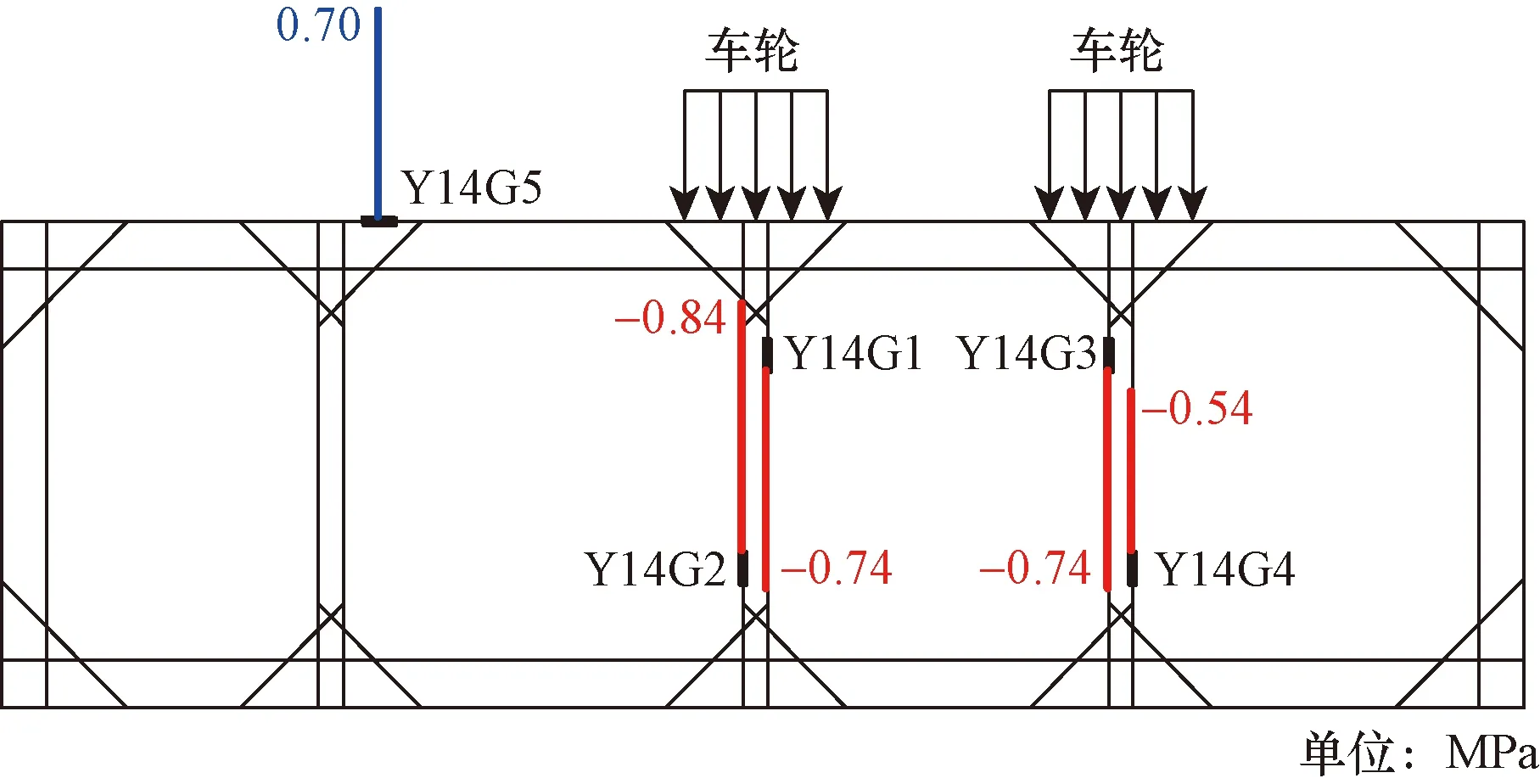

在提吊和行进工况下,吊点位置受力最大,因此在2#管节吊点附近顶板双层钢筋和掖角处斜向钢筋布置应变计,测点位置见图4中管廊顶板及掖角处的黑色加粗短线;在空载滑行工况下,滑行就位后最大轮载处于14#管节位置,可通过监测14#管节轮载对应侧墙内部双层钢筋应变情况反映结构本体受力,因此对两根轨道对应每个侧墙内部和管廊顶板混凝土布设应变计,测点位置见图5中黑色加粗短线;廊上运廊工况下,通过运廊车轮胎对应管廊侧墙双层钢筋应变变化可反映结构本体受力,在各侧墙双层钢筋网各布置1处应变计,顶板受拉区最大位置布设1个测点,测点位置如图6所示;偏载提廊工况下,后支腿荷载最大,通过后支腿支撑对应14#典型管廊侧墙双层钢筋应变反映结构本体受力,在各侧墙双层钢筋网各布置1处应变计,管廊顶板钢筋最大受拉位置布设1处应变计,测点位置如图7所示;提廊过孔工况下,中支腿荷载最大,通过中支腿支撑对应14#典型管廊侧墙双层钢筋应变反映结构本体受力,在各侧墙双层钢筋网各布置1处应变计,具体测点位置如图8所示。

各工况下,管廊应变计布置位置及表面混凝土的应力监测结果如图4~图8所示,其中正值代表受拉,用蓝线表示,方向朝向管廊外侧;负值代表受压,用红线表示,方向朝向管廊内侧。由于部分测点在混凝土浇筑阶段损坏,或在养护阶段引线接头进水导致数据异常,因此分析数据时对异常数据进行了删减,图中列出部分监测正常数据。

图5 空载工况下管廊表面混凝土应力分布Fig.5 Stress distributions along utility tunnel with no lifting

图6 运廊工况下管廊表面混凝土应力分布Fig.6 Stress distributions along utility tunnel under transportation

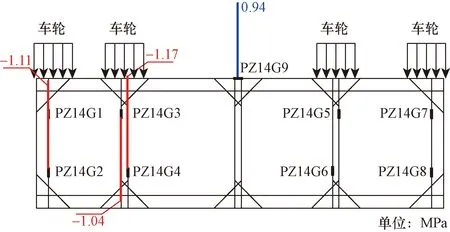

图7 偏载工况下管廊表面混凝土应力分布Fig.7 Stress distribution along tunnel under unbalanced loading

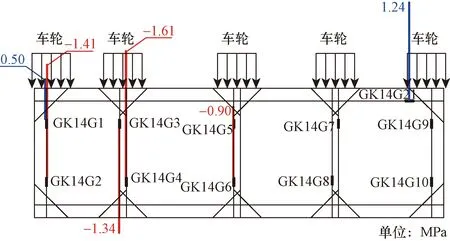

图8 过孔工况下管廊表面混凝土应力分布Fig.8 Stress distributions along utility tunnel when transported through holes

2.2 应力监测结构

2.2.1 提吊及行进工况

提吊和行进工况下,2#管节吊点附近混凝土的应力分布如图4所示,管廊外表面和掖角处受拉,而管廊内表面受压。提吊时,最大拉应力为0.80 MPa,应变计编号为T2G7,最大压应力为1.17 MPa,应变计编号为T2G5;行进时,最大拉应力和最大压应力分别为1.34 MPa(T2G4)和1.68 MPa(T2G2)。提廊机行进时因管节受颠簸使混凝土应力较未行进时偏大,但两者拉应力均未达到C45混凝土抗拉强度标准值2.51 MPa。

2.2.2 空载滑行工况

架廊机空载滑行工况下,14#典型关键管廊的应力分布如图5所示。受轮载对侧墙压力的影响,侧墙位置处混凝土受压,最大压应力为0.77 MPa(KZ14G4),管廊外表层中部混凝土受拉,拉应力为0.74 MPa(KZ14G7)。总体而言,空载滑行工况下,管廊的受力较提吊工况下更小。

2.2.3 廊上运廊工况

廊上运廊工况下综合管廊侧墙及顶板应力分布如图6所示。轮轨对应14#管廊侧墙位置混凝土的最大压应力为0.84 MPa(Y14G2),侧墙压力比空载滑行条件下更大一些;综合管廊外表层混凝土的压力检测值为0.70 MPa(Y14G5),表现为拉应力。廊上运廊工况下,管廊整体的受力也较小,未达到混凝土的抗拉或抗压强度。

2.2.4 偏载提廊工况

偏载提廊工况下管廊侧墙及顶板应力监测结果如图7所示。14#管廊右侧侧墙的应变计监测数据缺失,而轮轨对应左侧管廊侧墙位置混凝土最大压应力为1.17 MPa(PZ14G4),管廊外表层中间位置受拉,拉应力为0.94 MPa(PZ14G9)。管廊侧墙和顶板混凝土的拉应力和压应力均未超过C45混凝土抗拉强度和抗压强度标准值。此时,管廊的受力整体相对较大。

2.2.5 提廊过孔工况

提廊过孔工况下管廊侧墙及顶板应力分布如图8所示。轮轨对应14#管节侧墙位置混凝土的受压,最大压应力为1.61 MPa(GK14G4),其中1号应变计监测结果为受拉,拉应力为0.50 MPa(GK14G1),这可能是施工过程中监测计数据异常导致的。管廊右侧顶板处受拉,拉应力为1.24 MPa(GK14G21)。此工况下管廊应力值比其他工况均偏大。

3 管廊沉降及拼缝变形监测

管节受力后廊底若发生过大沉降将会对管节整体受力及接头防水性能造成不利影响。为及时掌握并评估管廊拼装就位后基底沉降情况,对管廊在运输架设过程中基底竖向变形及接头拼缝变化情况进行监测,进一步掌握管廊在架设过程中地基不均匀沉降和拼缝宽度变化,从而更好地掌握各工况对接头防水性能的影响。

3.1 测点布置

廊上运廊及架廊机架廊过程中,运廊车轮胎、架廊机中后支腿会对管廊本体施加载荷。为充分掌握运廊及架廊全过程沉降及拼缝变化情况,采用HCF710-B2型静力水准仪对中支腿初始架廊作用位置的典型7#、8#、14#管节进行沉降观测,静力水准仪布置在管节两侧墙,其中14#管节左右两侧墙各布置2处净水准仪,共计8个测点;采用BGK4420-100型测缝计对7-8#、13-14#管节接头进行拼缝宽度变化观测,拼缝位置布置6处测缝计。测点布置位置如图9中黑色加粗短线所示。

3.2 沉降及拼缝宽度监测结果

3.2.1 管廊沉降监测

管廊初始架设时,针对中后支腿对应的7#、8#和14#管节开展预制管廊运输及架设工况下管廊结构本体沉降实时监测,记录最不利工况下管廊的沉降变化情况,其中最不利工况对应的时间为2021年7月30日0:00—2021年8月7日0:00,这期间3个管节共计8个监测点的沉降时程曲线见图10所示。可以看出,在廊上架廊施工过程中,受为期8 d的提运架复合工况动态荷载的重复影响,管廊结构本体表现出明显的波动性垂直变形规律,然而管廊结构垂直位移波动范围较小,均在0~3 mm以内,并没有表现出单调增长或者单调降低的变化趋势,这说明管廊在运输及架设复合工况作用下,本体的沉降变形较小,总体可控。

各个管节的水准仪监测沉降区间如表1所示。整体来看,3个管节的最大沉降检测值均较小,其中7#、8#管节左右两侧的最大沉降监测值为2.6 mm,而14#管节左右两侧的最大沉降监测值略有增大,为2.8 mm,但所有管节的沉降值均小于3 mm,总体来看,在提运架复杂工况最不利的情况下,管节沉降仍较小,复杂动态荷载作用下管廊的沉降变形满足安全要求。

图10 最不利工况下管廊沉降时程曲线Fig.10 Development of tunnel subsidence under the worst scenario

表1 最不利工况下管廊垂直变形监测值Table 1 Measurement of tunnel vertical displacement under the worst scenario

3.2.2 拼缝宽度监测

在最不利工况下,13-14#管节接头拼缝宽度变化的时程曲线如图11所示。当测缝计所测数据为正值时,表明接头拼缝扩展;相反当测缝计所测数据为负值时,表明接头拼缝受到压缩。可以看出,3个位置的拼缝宽度变化范围均不大,其中3#测缝计位于管节右侧,在管廊运输及架设复合工况作用下拼缝宽度变化最大,但最大扩展和压缩值仅为0.06 mm和0.05 mm(黄色曲线),说明管廊接头拼缝连接良好,拼缝宽度基本不受复合工况动态荷载作用的影响。

图11 最不利工况下管廊接头拼缝变形时程曲线Fig.11 Development of tunnel joint deformation under the worst scenario

4 结论

(1)提运架复合工况下管廊侧墙受压,管廊顶板受拉,其中空载滑行和廊上运廊两个工况下,管廊压力值较小,而提吊行进、偏载提廊、提廊过孔等工况下,管廊承受压力较大。但管廊侧墙和顶板混凝土的拉应力和压应力均未超过混凝土强度标准值。

(2)预制管廊运输及架设工况下管廊结构本体沉降实时监测结果表明,廊结构本体表现出明显的波动性垂直变形规律,垂直位移波动范围较小,管廊最沉降监测值仅为2.8 mm,属于正常的变形波动,复杂动态荷载作用下管廊的沉降变形满足安全要求,本体沉降变形总体可控。

(3)预制管廊运输及架设工况下管廊拼缝宽度最大扩展和压缩值为0.06 mm和0.05 mm,说明管廊接头拼缝连接良好,拼缝宽度基本不受复合工况动态荷载作用的影响。