冻融循环作用下煤矸石-铁尾矿烧结多孔砖的损伤性能

2023-12-09郝贠洪李京王韫辉何晓雁薛晨光

郝贠洪, 李京, 王韫辉, 何晓雁, 薛晨光

(1.内蒙古工业大学土木工程学院, 呼和浩特 010051; 2.内蒙古工业大学, 内蒙古自治区土木工程结构与力学重点实验室, 呼和浩特 010051; 3.内蒙古工业大学内蒙古自治区建筑检测鉴定与安全评估工程技术研究中心, 呼和浩特 010051; 4.内蒙古自治区乌兰察布市察右前旗同福建材有限责任公司, 乌兰察布 012299)

中国近年来经济发展迅速,工业化进程不断加快,固体废弃物回收利用,存放等问题日益严重,这些固体废弃物以煤矸石、铁尾矿和粉煤灰等废渣为主[1-2]。中国煤矸石累计堆存量已达70亿t,占地面积约70 km2[3];尾矿总量达600亿t,占地110万km2[4]。针对这一情况,中国相继出台了《中华人民共和国固体废物污染环境防治法》《关于“十四五”大宗固体废弃物综合利用的指导意见》[5-6]等政策,进一步完善了固体废弃物的贮存、运输和利用等。由于固体废弃物中含有高岭土、长石等硅铝酸盐类矿物,这与烧结砖主要原料黏土成分类似[7],利用固体废弃物制备烧结砖等建筑墙体材料可为大宗固废综合利用提供新思路。

内蒙古地区冬季寒冷,平均温度在-15~-3.5℃,部分地区年极端最低气温低于-30 ℃[8],众多学者针对烧结墙体材料研究主要集中在制备工艺对烧结墙体材料性能的影响[9-13],但对烧结墙体材料在严寒环境服役过程冻害损伤研究鲜有报道,而基于Wiener过程对材料耐久性退化及寿命预测研究多集中在混凝土[14-16]。综上所述,研究内蒙古地区烧结多孔砖劣化机理及抗冻性退化过程对提高该地区烧结多孔砖服役寿命是很有必要的。

现以内蒙古地区实际自然环境为背景,设计冻融循环试验,研究煤矸石-铁尾矿烧结多孔砖的外观、质量、强度、吸水率和体积密度随冻融次数变化规律,通过一元Wiener过程建立烧结多孔砖退化模型,分析煤矸石-铁尾矿烧结多孔砖抗冻性退化规律,利用冻融寿命预测模型对室内外冻融次数转化,并对对煤矸石-铁尾矿烧结多孔砖进行寿命预测。研究成果可为内蒙古地区烧结多孔砖抗冻性分析提供一定的理论依据。

1 原材料及试件制备

1.1 试件制备工艺

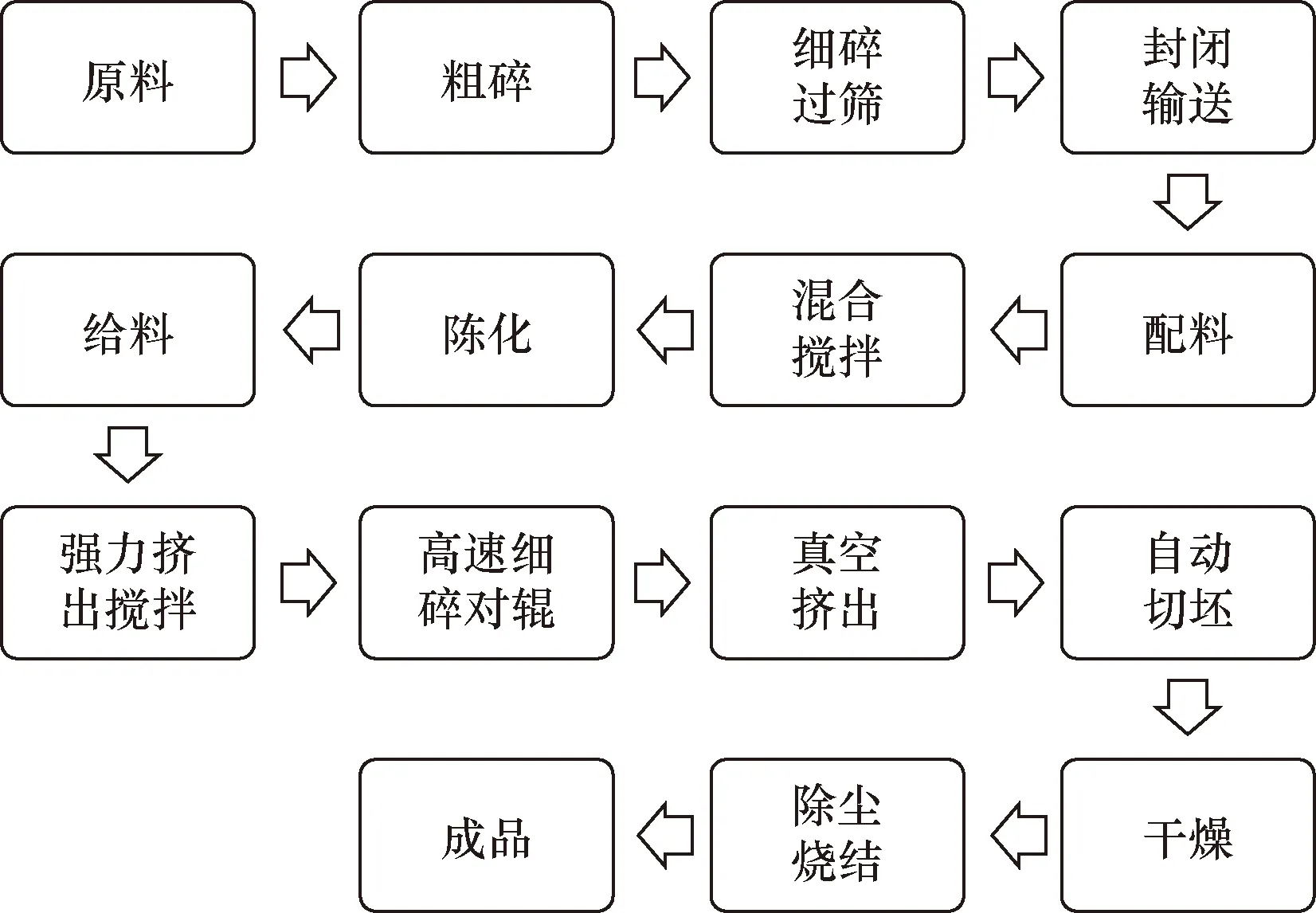

煤矸石-铁尾矿烧结多孔砖制备工艺流程如图1所示。原料经破碎处理后将按比例进行搅拌,掺入一定量成型水进行陈化,陈化后原料进行真空挤出制坯,坯体在干燥室干燥一段时间后会进入除尘烧结窑烧结至成品,检测成品各项性能达到标准后即可。

图1 标准试件制备流程Fig.1 Standard specimen preparation process

1.2 原材料及试件制备

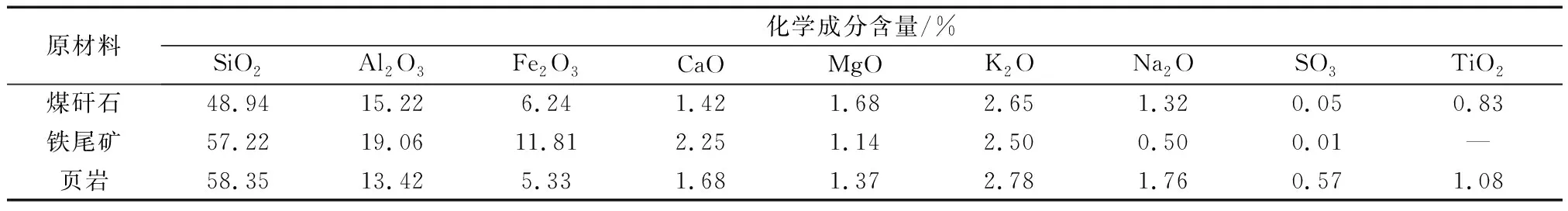

试验原材料为煤矸石、铁尾矿及页岩,分别取自乌兰察布市同福砖厂周边马莲滩煤矿、盛达矿业、砖厂周围废弃页岩。具体化学组成(质量分数)见表1。

按照煤矸石、铁尾矿、页岩比例为4∶4∶2混合并粉碎,过筛后粒径为0.5~2 mm;粉碎后原料加入成型水,在原料含水率约8%,温度室温条件下陈化7~10 d;对陈化后原料进行搅拌并再次加水,此时含水率为11%~13%,在成型压力为20~25 MPa条件下真空挤出成型;坯体干燥后在温度850~1 100 ℃条件下进行烧结,对成品外观检查无缺陷后即为实际试验材料.试验材料尺寸为240 mm×115 mm×90 mm,孔型为方孔。

表1 原料化学组成分析结果Table 1 Results of chemical composition analysis of raw materials

2 试验方法

2.1 煤矸石-铁尾矿烧结多孔砖冻融循环试验

依据《砌墙砖试验方法》(GB/T 2542—2012)进行冻融循环试验,每组5块。试验前将试样表面进行清理,去除多余粘连物、杂质。将处理后试样放入电热鼓风干燥箱中,在(105±5) ℃条件下干燥至恒质并称重(干燥过程中,前后两次称量相差小于0.2%,前后两次称量时间间隔为2 h),将干燥后试样浸在10~20 ℃的水中24 h后取出并用湿布拭去表面水分放入冻融箱内,放置时试样间距应大于20 mm。在-15~-20 ℃冰冻3 h,然后放入10~20 ℃水中融化2 h,如此为一次冻融循环。冻融循环设置0、10、20、30、40、50、60、70次,每10次冻融循环后测量试样质量、吸水率、抗压强度、体积密度并记录外观变化。

2.2 煤矸石-铁尾矿烧结多孔砖冻融前后抗压强度测试

依据《砌墙砖试验方法》(GB/T 2542—2012),对冻融前后试样采用上下灌浆方式制作抗压强度试验试样(二次成型制样),如图2所示。试验采用200 t电液伺服万能试验机对试样进行力学性能测定,加荷速度为2~6 kN/s,每组试样数量为5个,试件破坏后记录最大破坏荷载,计算每个试样抗压强度并取5个试件平均值为最终试验结果,得到不同冻融循环次数作用后烧结多孔砖的抗压强度。试样抗压强度计算公式为

(1)

式(4)中:Rp为抗压强度,MPa;P为最大破坏荷载,N;L为受压面长度,mm;B为受压面宽度,mm。

2.3 煤矸石-铁尾矿烧结多孔砖冻融前后吸水率和体积密度测试

依据《砌墙砖试验方法》(GB/T 2542—2012)对试样进行吸水率和体积密度进行测定。将冻融前后的试样放入电热鼓风干燥箱中干燥至恒重,测量干燥后试样体积两次,取平均值作为试样体积并测量其质量,将测量后干燥试样放入水中浸泡24 h,将浸泡后试样取出,用湿毛巾擦去表面水分,立即称重,每组5个试件,将其平均值作为最终试验结果。吸水率和体积密度计算公式为

(2)

(3)

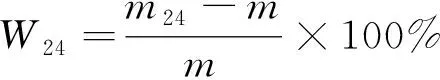

式(2)中:W24为常温水浸泡24 h试样吸水率,%;m为试样干质量,kg;m24为浸水24 h湿质量,kg;ρ为干试样密度,kg/m3;V为干试样体积,mm3。

3 结果与讨论

3.1 煤矸石-铁尾矿烧结多孔砖外观随冻融循环次数变化规律

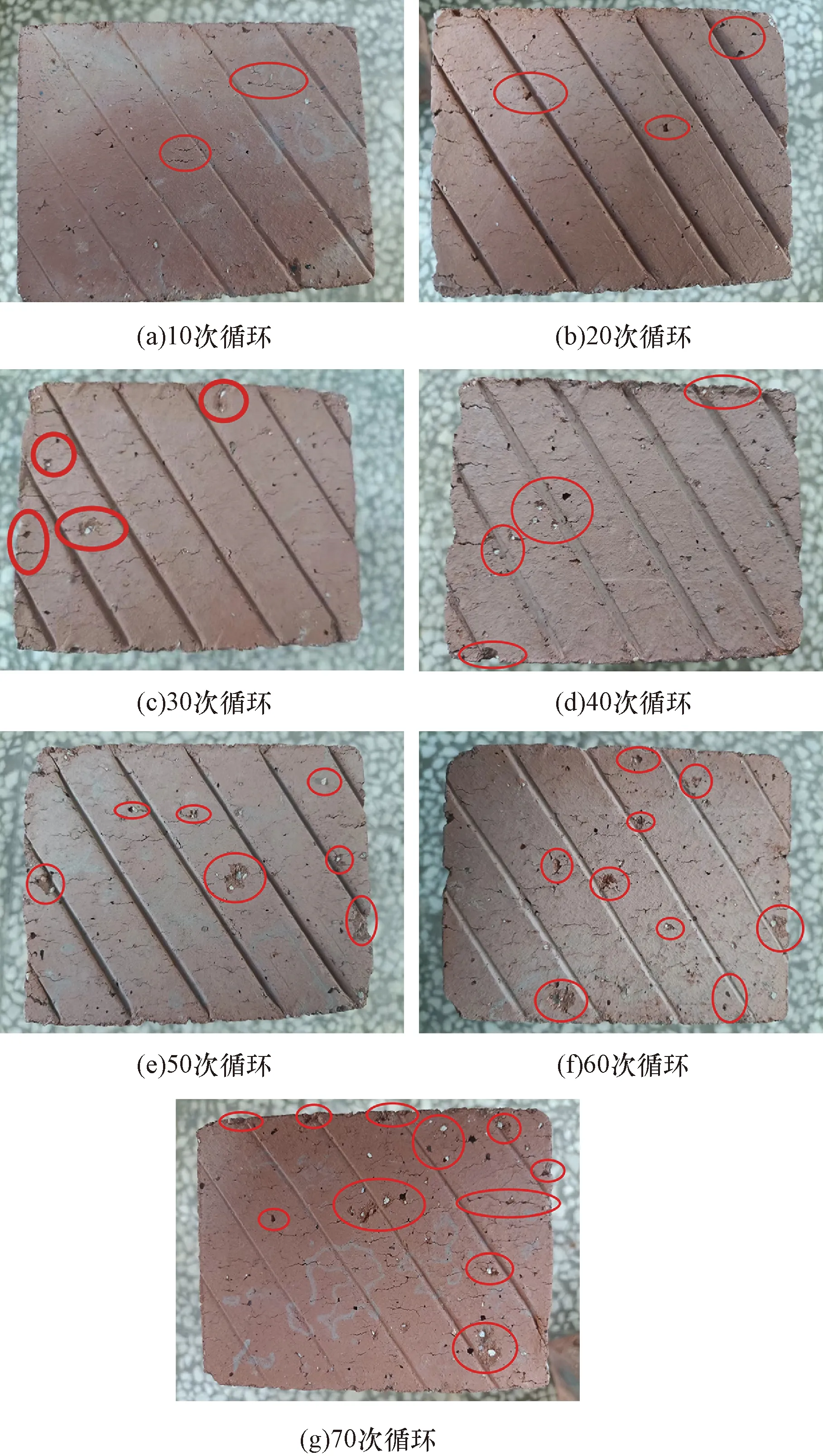

图3为不同冻融循环次数作用下煤矸石-铁尾矿烧结多孔砖侧面外观变化图。由图3(a)、图3(b)所示可知,10~20次冻融循环后,试样表面出现明显的细微裂缝,在裂缝周围表面微微隆起,四周棱角处未出现缺失。30次冻融循环后,裂缝数量增多,试样表面出现少量缺失,缺失部位形状近似圆形,缺陷处可观察到白色物质[图3(c)]。40~60次冻融循环后,裂缝数量增加,裂缝增宽,缺失部位数量增加,可以明显观察到更多白色物质,边缘棱角处部分剥落,呈现出凹凸不平的状态[图3(d)~图3(f)]。70次冻融循环后,缺失部位范围增大,砖体内物质外露现象更加明显,棱角处损伤严重[图3(g)]。冻融循环结束后,烧结多孔砖孔洞处仅有少量微裂缝产生,未出现缺失剥落现象,主要因为在实际生产时,坯体真空挤出后,孔洞壁较其他部位更加光滑,初始缺陷少,烧结时机械性能进一步加强,故抗冻性相比其他部位更优。

图3 不同循环次数作用下煤矸石-铁尾矿 烧结多孔砖侧面外观变化Fig.3 Side appearance changes of coal gangue-iron tailings sintered porous brick under different cycles

3.2 煤矸石-铁尾矿烧结多孔砖质量随冻融循环次数变化规律

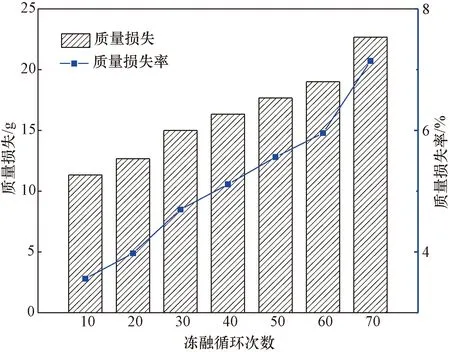

烧结多孔砖质量采用量程为0.001 kg量程电子秤进行称量,取每组平均值为最终结果。图4为煤矸石-铁尾矿烧结多孔砖质量变化与冻融循环次数关系。由图4可知,随着冻融次数的增加,质量损失量呈现增大趋势,质量总损伤约为22.7 g。10~20次冻融循环后质量损失量增长平缓,30次冻融循环后质量损失量明显增加,质量损失率增加约0.72%,这是由于当30次冻融循环后,试件表面首次出现部分缺失。30~60次冻融循环质量损失量平稳增加,质量损失率涨幅均低于0.5%,但70次冻融循环后质量损失量显著上升,质量损失率增加约1.19%,这是由于随着冻融循环次数增加,试样加速劣化,不仅试件表面出现缺失,而且棱角处也出现破损,使得质量大幅下降。

图4 不同冻融循环次数下煤矸石-铁尾 矿烧结多孔砖质量损失Fig.4 Mass loss of coal gangue-iron tailings sintered porous brick under different freeze-thaw cycles

3.3 煤矸石-铁尾矿烧结多孔砖抗压强度随冻融循环次数变化规律

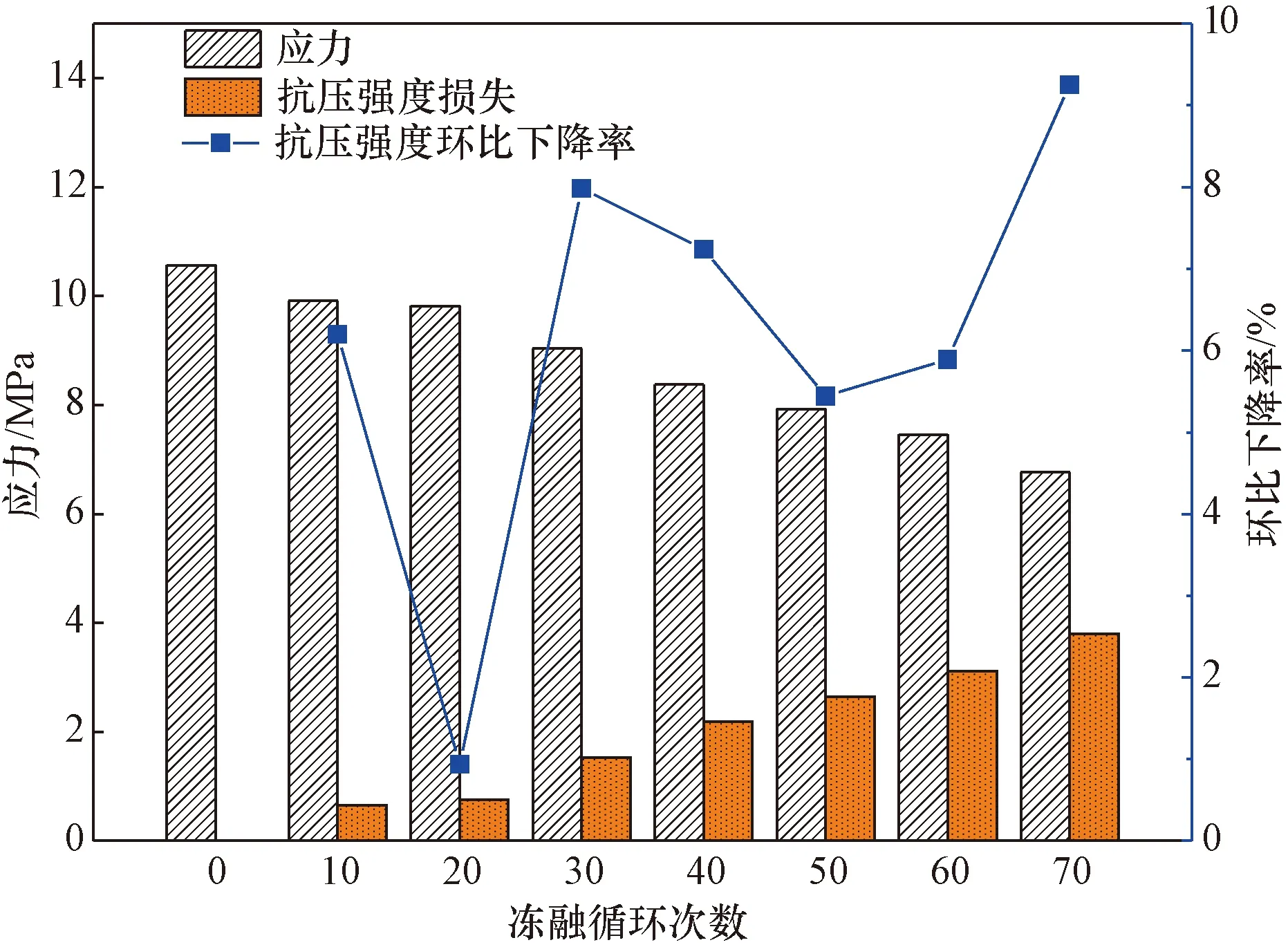

图5为煤矸石-铁尾矿烧结多孔砖抗压强度变化与冻融循环次数变化规律,可以看出随着冻融次数的增加,煤矸石-铁尾矿烧结多孔砖抗压强度逐渐下降。未冻融时,试样抗压强度为10.6 MPa,10次冻融循环作用后强度下降约6.2%,这是由于冻融后试样内部缺陷增加,出现微裂缝导致。20次冻融循环后下降不明显,下降率仅为0.9%。30~60次冻融循环后,强度均匀下降,平均下降幅度在5%~8%,下降率表现出下滑趋势。而70次冻融循环后,强度为6.8 MPa,较未冻融试样损失约35.8%。主要因为当冻融次数增加时,试样内部孔隙逐渐增多,微孔相互联通,试样出现较多较大裂缝,进而造成抗压强度降低。

图5 不同冻融循环次数下煤矸石-铁尾矿 烧结多孔砖抗压强度损失Fig.5 Strength loss of coal gangue-iron tailings sintered porous brick under different freeze-thaw cycles

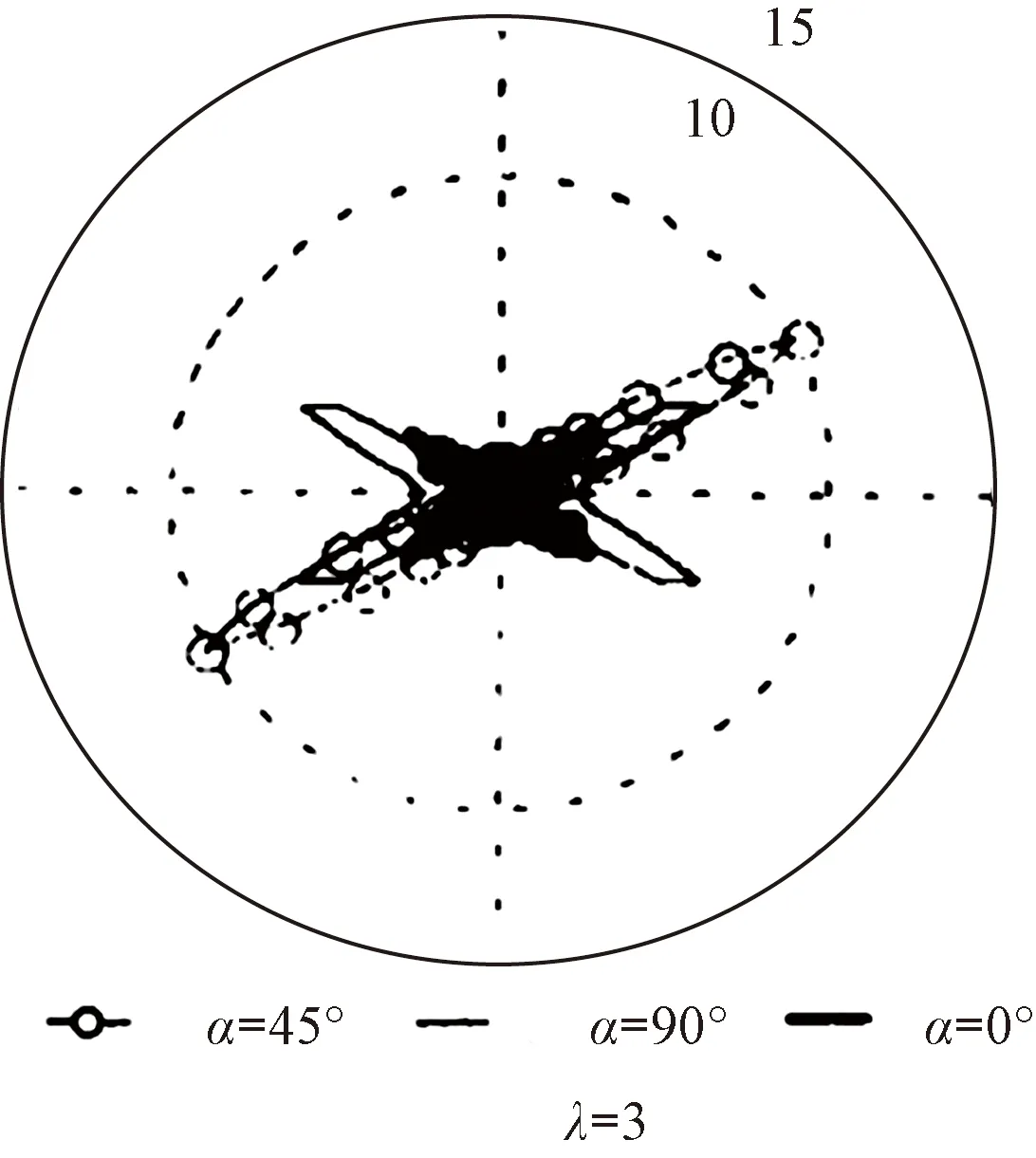

从煤矸石-铁尾矿烧结多孔砖破坏形式(图6)可以看出,在破坏时,棱角处破坏最为严重,出现贯通的大裂缝,部分呈现出片状剥落破坏。主要由于试样受压时,在与力垂直方向会产生膨胀变形,这种作用形式可通过无限域映射到单位圆内映射函数解释,函数近似形式为

(4)

式(4)中:z=ω(ξ)为映射函数;β1、β3、β5、……与矩形孔边长有关;c为复常数,与矩形孔大小有关。

可以看出矩形孔的圆角曲率半径与所取项数有关,项数越多,矩形孔圆角曲率半径越小。当边长比λ=3且取式(2)前4项计算矩形孔孔边应力如图7所示。从图7中可以看出,沿着矩形孔受力方向(α=0°)应力集中最小,垂直孔洞方向(α=90°)次之,斜向(α=45°)应力集中最大[17]。因此,压力作用时边角处及孔洞处边角最先出破坏,裂缝沿着约45°方向发展,随着压力增加,垂直方向切应力增大,试样肋处逐渐破坏,进而试样完全破坏。

图6 煤矸石-铁尾矿烧结多孔砖破坏外观Fig.6 Coal gangue-iron tailings sintered porous brick damage appearance

图7 映射函数取前4项时应力变化曲线[17]Fig.7 Stress variation curve when mapping function takes the first 4 items[17]

3.4 煤矸石-铁尾矿烧结多孔砖吸水性和体积密度随冻融循环次数变化规律

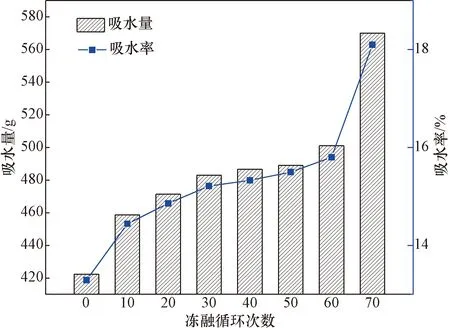

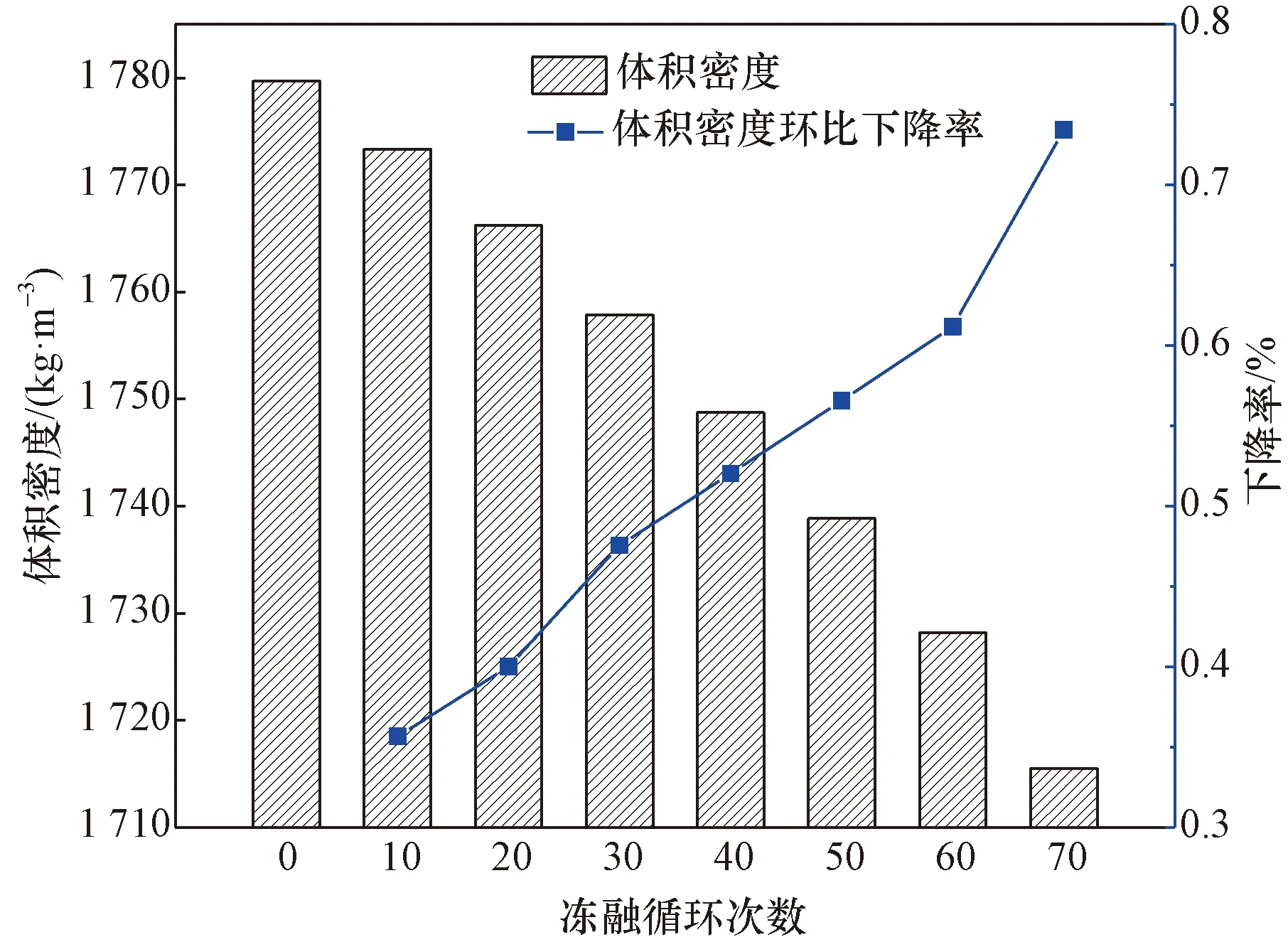

吸水性和体积密度与试样孔隙率有关,可直接或间接反映出试样内部情况。图8为煤矸石-铁尾矿烧结多孔砖吸水性变化与冻融循环次数变化规律,可以看出,随着冻融循环次数的增加,试样吸水量逐渐增大,总体增加趋势存在两次大幅度上涨,10次冻融循环后吸水率增加约1.1%,70次冻融循环后吸水量为570 g,吸水率则上涨约3%,其余阶段增长平稳,近似呈现出线性增长,这是由于70次冻融循环后试样内部缺陷剧增,孔隙率尤其是开孔孔隙率增加,导致试样吸水率增加。图9为煤矸石-铁尾矿烧结多孔砖体积密度变化与冻融循环次数变化规律。由图9可知,体积密度随着冻融循环次数的增长呈平稳下降趋势,但总体损失量不大,下降率不超过1%。这是由于干燥时试样体积无明显变化,而质量变化幅度小,因此体积密度总体变化不大。

图8 不同冻融次数烧结多孔砖吸水性变化规律Fig.8 Water absorption variation of sintered porous brick with different freeze-thaw cycles

图9 不同冻融次数烧结多孔砖体积密度变化规律Fig.9 Volume density variation of sintered porous brick with different freeze-thaw cycles

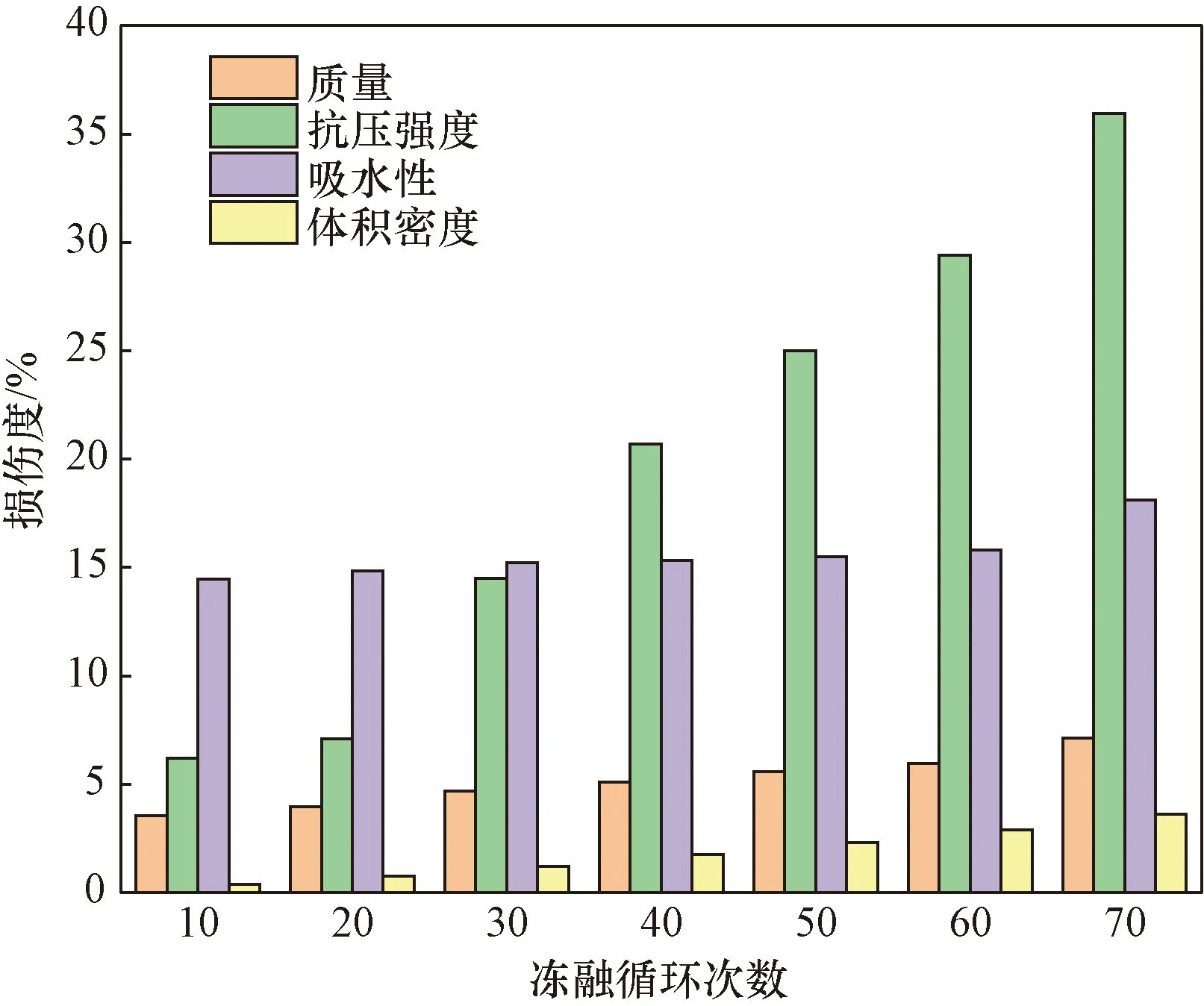

3.5 冻融循环后煤矸石-铁尾矿烧结多孔砖损伤度变化规律

根据损伤力学理论,以煤矸石-铁尾矿烧结多孔砖冻融前后质量、抗压强度、吸水率、体积密度为指标,计算不同指标表征下的损伤度[18],公式为

(5)

式(5)中:Dα为指标为α的煤矸石-铁尾矿烧结多孔砖损伤度;α0为冻融前煤矸石-铁尾矿烧结多孔砖指标量;αn为冻融后煤矸石-铁尾矿烧结多孔砖指标量。

图10为煤矸石-铁尾矿烧结多孔砖在冻融循环作用下不同指标损伤度变化情况。由图10可知,各指标总体变化趋势相同,损伤度逐渐增加,其中吸水性损伤度总体变化幅度最小而抗压强度损伤度变化最大,经历不同冻融循环次数后,各指标损伤度也存在差异,70次冻融循环后,煤矸石-铁尾矿烧结多孔砖质量、抗压强度、吸水率和体积密度损伤度分别为7.1%、36%、18%、3.6%.冻融循环条件下煤矸石-铁尾矿烧结多孔砖抗压强度性能退化最大,体积密度性能退化量最小。主要因为在冻融环境有水条件下,砖体一段时间后孔隙达到饱和状态,冷冻时水膨胀结冰,形成部分膨胀应力,膨胀应力作用于砖体内部固体材料,造成材料内部应力,冻融初始时,材料内部孔隙应力大于膨胀应力,但随着冻融次数增加,损伤逐渐累积,材料孔隙应力达到其能承受极限,孔隙破坏,材料抗压强度急剧下降。

图10 冻融环境下煤矸石-铁尾矿烧结 多孔砖不同指标损伤度变化Fig.10 Damage degree changes of different indexes of coal gangue-iron tailings sintered porous brick under freeze-thaw environmen

4 基于Wiener过程的烧结砖抗冻性寿命预测

Wiener过程为布朗运动的数学模型,即微粒受到大量随机、相互独立水分子撞击后会发生无规则运动,常用于描述液体或气体中小粒子运动[19]。Wiener过程具有良好的计算与分析性质,适用于因微小损伤累计导致产品发生增加或减小趋势的非单调退化过程。试样在冻融循环过程中,孔隙中液体不断在水和冰之间相互转化,每次冻融循环过程都会加速试样劣化,随着冻融循环次数不断增加,损伤逐渐积累,试样性能逐渐退化,因此这种劣化过程可用Wiener过程进行分析。

4.1 模型建立

Wiener过程一般公式为

B(t)=mt+nW(t)

(6)

式(6)中:B(t)为煤矸石-铁尾矿烧结多孔砖在冻融循环侵蚀过程中退化量;m为漂移系数主要表征退化速度;n为过程的扩散系数;t为时间;W(t)为标准的Wiener过程。

试样寿命可定义为其性能退化量首次达到失效阈值的时间。为准确预测试样在冻融循环侵蚀后的服役寿命,可参考《普通混凝土长期性能和耐久性能试验方法》(GB/T 50082—2009)中相关规定,以相对质量损失作为退化指标失效阈值.设煤矸石-铁尾矿烧结多孔砖失效阈值为P(P>0),则试样寿命T满足关系式

T=inf{t︱B(t)>P}

(7)

经推导可得该试样退化指标达到失效阈值时的概率密度和可靠度函数为

(8)

(9)

式中:φ为标准正态分布函数。

4.2 模型验证

计算前要对数据进行检验,验证其是否满足Wiener过程性质。一元漂移Wiener过程要满足以下条件。

(1)ΔB=B(t+Δt)-B(t)~N(mΔt,n2Δt)。

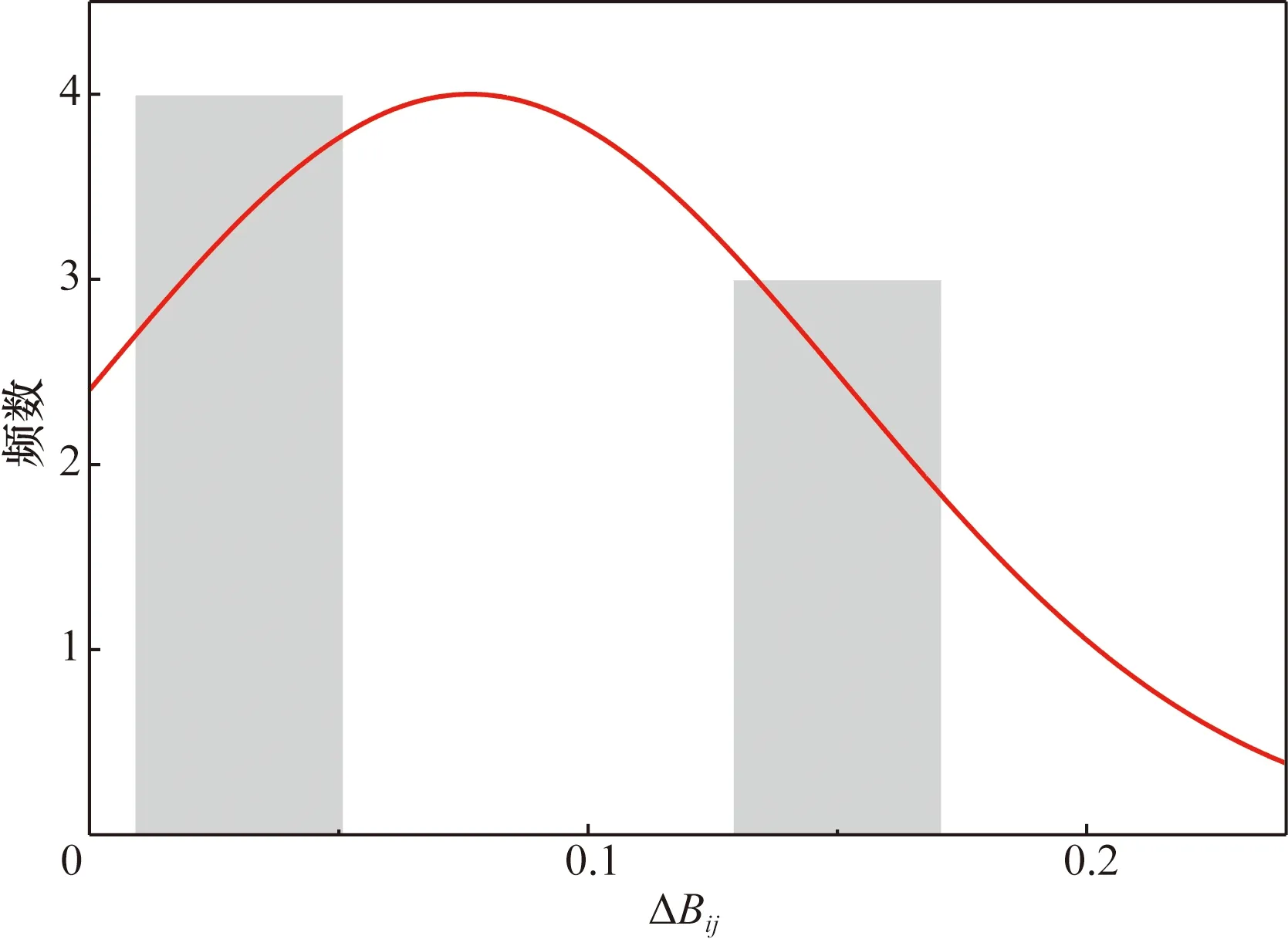

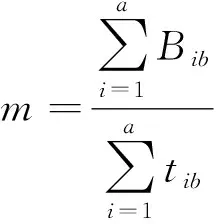

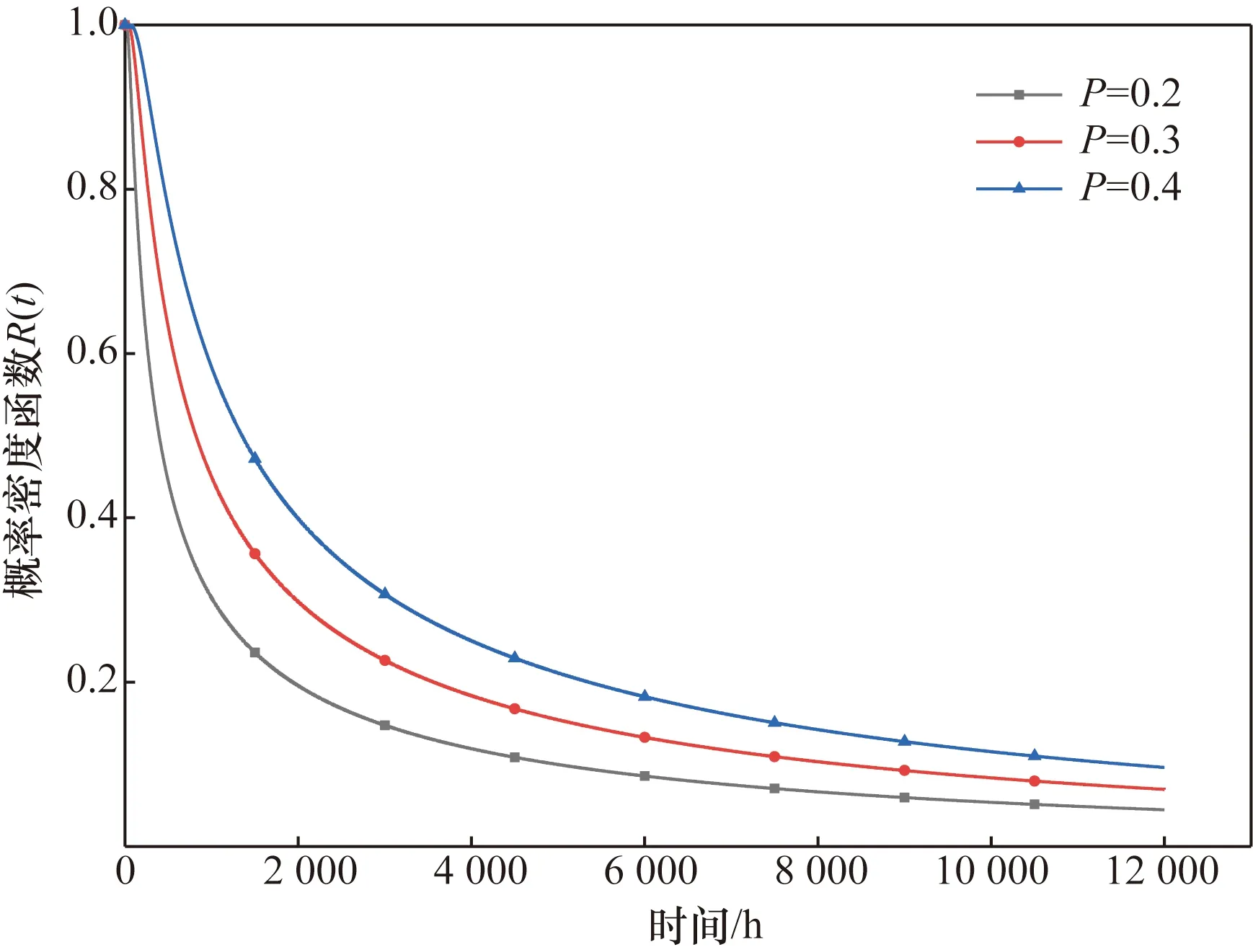

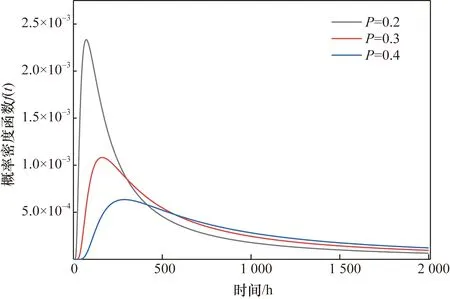

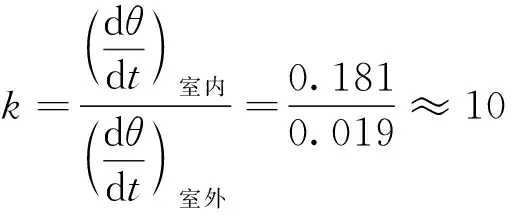

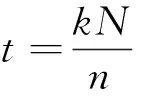

(2)B(t)具有独立增量,即对于任意0≤t0 (3)B(0)=0。 根据试验数据,采用统计直方图对相对质量损失进行分布检验,如图11所示。可以看出相对质量损失服从正态分布。根据统计学相关理论可知,表征煤矸石-铁尾矿烧结多孔砖抗冻性退化过程的相对质量损失满足一元连续时间随机过程性质,故煤矸石-铁尾矿烧结多孔砖抗冻性退化过程符合一元漂移Wiener过程。 图11 相对质量损失直方图Fig.11 Relative quality loss histogram 通过式(6)、式(7)可得Wiener过程似然函数为 (10) 式(10)中:ΔBij为第j个试件在Δtij段内退化量。 对式(8)求解[20]可得m、n的函数式为 (11) (12) 根据式(11)、式(12)计算参数得m=0.000 081 9,n2=0.000 185。 将参数代入式(8)、式(9)中得到试样的可靠度函数,并用Origin软件进行拟合,结果如图12、图13所示。可以看出函数曲线随着阈值降低而下降,总体下降速度较快,而下降到一定范围时,变化又趋于平缓且持续时间较长。因此,煤矸石-铁尾矿烧结多孔砖抗冻性虽然在短时间内退化较快,但随着服役时间的增长,性能退化会逐渐趋于平缓,符合材料性能退化规律。 采用冻融寿命预测模型[21],模型中应力比与室内外环境中最低气温和室内室外最大降温速度有机联系在一起,使得自然环境冻融次数与室内标准实验冻融循环次数得以转换。 图12 试件可靠度函数曲线Fig.12 Reliability function curve of specimen 图13 试件概率密度曲线Fig.13 Probability density curve of specimen (13) 式(13)中:σmax为标准室内冻融过程中煤矸石-铁尾矿烧结多孔砖最大压应力;σi,max为自然条件下某一特定冻融循环制度下煤矸石-铁尾矿烧结多孔砖最大压应力;T为室内或室外最低热力学温度(t+273.15);dθ/dt为室内或室外最大降温速度(℃/min);pω/pi为冰的结冰点与相对蒸汽压力达到平衡时的半经验关系方程。 以日最低气温低于-5 ℃且日最高气温高于5 ℃天数计为1次室外实际冻融循环,以内蒙古自治区呼和浩特市为例,根据中国气象局数据统计呼和浩特市2021年实际室外冻融循环次数为 22 次,平均日温差为 13.91 ℃/d。室外最大降温速度为 (14) 室内降温速度为 (15) 则 (16) 即本文试验标准环境中一次冻融循环相当于呼和浩特实际自然环境中冻融循环10次。通过Wiener过程计算当阈值分别为0.2、0.3、0.4时,冻融循环次数为24.4、77.8、188.4次。呼和浩特实际冻融环境中煤矸石-铁尾矿烧结多孔砖耐久性寿命计算[22]公式为 (17) 式(17)中:t为呼和浩特市实际冻融环境下煤矸石-铁尾矿烧结多孔砖耐久性寿命,年;n为煤矸石-铁尾矿烧结多孔砖在呼和浩特实际自然环境中的冻融次数,次;N为室内冻融环境中煤矸石-铁尾矿烧结多孔砖失效时循环次数。 通过计算得阈值为0.2、0.3、0.4条件下,煤矸石-铁尾矿烧结多孔砖耐久性寿命为11.1、35.4、85.6年。 (1)以煤矸石、铁尾矿和页岩为原料,在原料粒径0.5~2 mm;陈化时间7~10 d;成型水分11%~13%;成型压力20~25 MPa;烧结温度850~1 100 ℃条件下制备烧结多孔砖。成品抗压强度为10.6 MPa;吸水率为13.3%;体积密度为1 779.7 kg/m3。 (2)通过对煤矸石-铁尾矿烧结多孔砖标准试件进行冻融试验,发现试样劣化现象明显,随着冻融循环次数增加,表面依次出现隆起,微裂缝,轻微剥落等,但是没有出现砖体大面积破损,贯通裂缝等现象。煤矸石-铁尾矿烧结多孔砖质量、抗压强度、吸水性和体积密度表现出随冻融次数增加性能退化程度加深,其损伤度分别为7.1%、38%、18%、3.6%;同时60~70次冻融循环后,煤矸石-铁尾矿烧结多孔砖性能退化速度最快。 (3)以相对质量损失为指标建立Wiener过程模型,并对指标选取合理性进行验证,结果显示符合要求。煤矸石-铁尾矿烧结多孔砖可靠度曲线大致分为三阶段,其中第一阶段最短,第三阶段最长,变化趋势符合材料破坏特点。通过冻融寿命预测模型对煤矸石-铁尾矿烧结多孔砖进行寿命预测,在阈值为0.2、0.3、0.4条件下,煤矸石-铁尾矿烧结多孔砖耐久性寿命为11.1、35.4、85.6年。

4.3 参数计算

4.4 寿命预测

5 结论