医用压缩雾化器结构优化与雾化效果数值模拟

2023-12-09卢涛柯顺利朱明宽徐坤

卢涛, 柯顺利, 朱明宽, 徐坤

(河南工业大学电气工程学院, 郑州 450001)

雾化吸入治疗是治疗呼吸系统相关疾病的重要方式,对于呼吸危重的患者,利用压缩雾化器可以产生湿润的空气,帮助患者湿滑气道,可以避免因呼吸干燥而引起更多并发症[1]。对于呼吸道疾病患者,压缩雾化器可以对液体药物进行雾化,形成微小的药物气溶胶,通过呼吸道吸入,可以直接到达呼吸道病灶处,这样不仅提高药物的利用率,而且能够加快患者自身吸收[2]。

国内外很多学者都开展了关于医用压缩雾化器雾化过程的研究,赵麟[3]通过Fluent软件模拟了医用盐粉颗粒压缩雾化器的雾化过程,分析了不同技术参数对固态盐粉雾化效果的影响,确立了盐粉雾化的主要性能指标为盐雾浓度均匀程度、出雾口盐粉动能和雾化速率。黄世帆等[4]利用Fluent仿真分析了医用压缩雾化器的工作原理,发现了药液在雾化过程中是沿着液膜-液丝-液滴的流程逐渐雾化成液滴的。Ge等[5]对压缩雾化器的工作过程进行了轴对称仿真分析,获得几何参数对雾化产物特性的影响。Heinrich等[6]利用VOF(volume of fluid)和LPT(lagrangian particle tracking)耦合方法,对液体雾化过程进行了相对精确的模拟研究。Geertsen等[7]采用多种测量方法研究了不同喷嘴的雾化效果,分析了系统参数对雾化产物的特性的影响。以上研究主要集中在药液雾化后的速度和雾化过程中液滴是如何形成的,并没有对雾化后的液滴直径分布做出进一步研究。然而,对于医用压缩雾化器,药液雾化后的液滴粒径有效范围通常在1~10 μm范围内;直径为5~10 μm的液滴主要沉积在咽喉部,5 μm以下的液滴主要沉积在肺部和肺泡[8];因此研究药液雾化后的液滴粒径分布规律和提升5 μm以下的液滴粒径占比,对于提升临床雾化吸入治疗效果具有重大意义。

为了优化雾化效果,可以通过研究雾化器内部气液两相流的情况来改善其雾化效果。数值模拟雾化过程采用的是计算流体程序Fluent中流体体积法-离散颗粒法(volume of fluid-discrete particle model,VOF-DPM)模型,VOF-DPM模型转换机制提供了一种有效的解决方案。该方法使用VOF模型预测初次破碎和初始射流,并且在发生液滴破碎时使用DPM模型对离散液滴进行二次破碎计算,转换算法会自动评估其从VOF到DPM模型过渡的资格。范海宏等[9]针对污泥雾化特征和操作参数对雾化效果的影响,采用VOF-DPM的方法,模拟污泥雾化过程分析了污泥雾化液滴的空间分布,通过多组数据对比得到了最优粒径分布的工作参数。高晓辉等[10]采用VOF-DPM的方法,对液体泄漏破碎形成的粒径尺寸分布进行模拟计算,验证了VOF-DPM 模型模拟液体泄漏破碎行为的适用性。Kuznetsov等[11]针对煤油向周围环境喷洒的问题,基于VOF-DPM 方法,模拟喷油器内连续液体及破碎的液滴运动,证明该模型可以准确地确定两相流的结构。

上述研究采用VOF-DPM 方法可以精确得到液体喷射形态及液滴尺寸大小,目前该方法在医用压缩雾化器雾化效果数值模拟研究中应用较少,因此现将采用VOF-DPM模型进行数值模拟计算,以更准确地模拟医用压缩雾化器的雾化效果。

1 医用压缩雾化器的结构

1.1 雾化器结构

通过对医用压缩雾化器的三维物理模型的实际流体流动情况进行研究分析,利用Solidworks建模软件建立了如图1所示的雾化器结构图。

1.2 工作原理

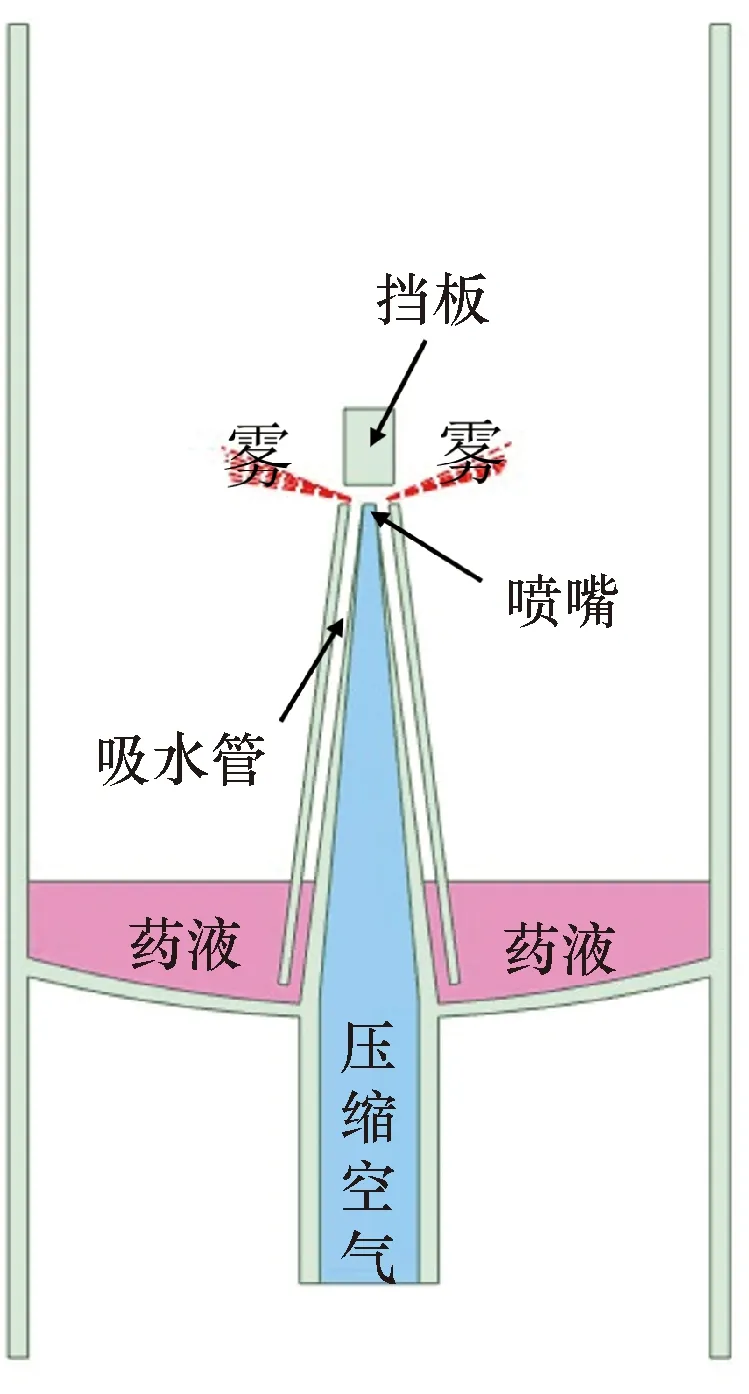

医用压缩雾化器主要采用的是文丘里结构,其工作原理如图2所示。压缩气体从气体通道1流入,喷嘴2处流出;由于喷嘴2急剧收缩,气体从喷嘴2喷出时,由于文丘里效应,喷嘴与液体通道之间会产生负压,在负压的作用下药液会通过液体通道向上喷出,喷出的药液会在喷嘴处与高速气流混合,气液两相初步混合后药液在高速气流的带动下撞击破碎挡板进行破碎,初步破碎后的药液继续在高速气流的带动下运动;此时液体表面会产生强烈的不稳性,这种不稳定会使得液体表面的液膜撕裂导致液滴破碎,破碎后的液滴会受到剪切力,气体压力,液滴自身的液相压力,液滴自身的表面张力、黏性力[12]的作用进一步使得药液破碎,最终变成极细的雾状液滴向外部喷出。

图2 工作原理示意图Fig.2 Schematic diagram of the working principle

2 数值模拟设置

2.1 数值模型

2.1.1 控制方程

任何流体流动问题都必须满足质量守恒定律,按照质量守恒定律,可以得出质量守恒方程;气体在流动的过程中由于气体出口部分急剧收缩,将会导致气体在出口中将达到极高的速度,此时必须考虑气体的压缩性。将气体设置为理想的可压缩气体。因此,雾化器雾化过程中使用了可压缩流体的质量连续性和 Navier-Stokes方程[13]。它的数学模型包含连续方程、动量方程。

连续方程为

(1)

(2)

(3)

式中:ρm为混合相的密度;vm为混合相的体积平均速度;ρi为相i的密度;vi为相i的体积平均速度。

动量守恒方程为

(4)

式(4)中:F为一个源项,可被表面张力代替;v为混合相体积平均速度;P为压强;ρ为混合相密度;μ为混合相黏度;g为重力加速度。

2.1.2 破碎模型

破碎模型使用的是KH-RT(Kelvin-Helmholtz &Rayleigh-Taylor)[14]模型预测,雾化过程中液滴在压缩气流中同时受到Kelvin-Helmhotz和Rayleigh-Taylor两种不稳定波的作用。该模型通过液体表面不稳定波的扰动来判断液滴的破碎方式和破碎时间。破碎模型表达式为

(5)

(6)

式中:gt为液滴在轨迹方向上的加速度;σs表示混合相的表面张力系数;ρ表示密度;ΩRT表示不稳定波的频率;τRT为液滴破碎时间;Cτ为破碎时间常数,通常取1。

2.2 模型基本假设

液滴破碎是一个动态的过程,液滴碰撞是连续的,本文仿真模型假设。

(1)考虑气体的压缩性,将气体设置为理想的可压缩气体。

(2)因为气液相密度差和速度差较大,所以不考虑液滴对气相流场的影响。

(3)气液相流场对DPM(discrete phase model)离散相雾化无影响。

(4)气体重力忽略不计。

2.3 模型简化与网格划分

从雾化器的工作原理可知,雾化效果主要与气相速率和内部喷口处形成液滴的结构有关,因此雾化仿真时重点关注气相速率和内部喷口处的结构。在进行仿真建模时,对雾化器结构进行了简化;图1中的气压调节通道6、出雾口7都是对雾化后的液滴路径有关,但是对产生液滴过程并没有本质的影响。最终仿真时只对喷嘴处形成液滴的区域进行了仿真。

由于雾化现象是瞬态特征,为了确保计算的准确性,减少因网格数量与质量问题而造成的数值误差,采用六面体结构化网格对雾化器进气口通道、雾化流畅进行划分,在雾化器内部气液交汇区域采用四面体非结构网格,并对该区域采用了基于曲率的自适应网格进行了加密处理以确保雾化的准确性,网格划分如图3所示。

2.4 模型求解计算

计算模型采用VOF-DPM耦合模型,利用VOF模型对流体连续相进行追踪并预测流体的相边界条件。药液会在雾化器高速气流的带动下撞击破碎挡板进行初步破碎,初步破碎后的药液将继续在高速气流的带动下运动,此时液体表面会产生强烈的不稳性,这种不稳定使得液体表面的液膜撕裂导致液体破碎,液体破碎后形成的液滴,将根据等效直径和球形度的转换标准,如果大液滴满足转换标准,形状不规则的液体团就会被转换为球形液滴,离散的液滴由DPM 模型进行计算。

根据雾化过程的瞬态特性,仿真特性采用非稳态形式,非稳态形式可以很好的追踪雾化后的液滴颗粒;计算过程中为了提高收敛性的可靠程度,将监视器残差设为1×10-6,计算时间为1 s,时间步长为1×10-5s,最大迭代数为20。

初始条件参数:计算域内部的温度设置为300 K,雾化杯壁面设置为光滑壁面,喷嘴直径为0.5 mm,液体通道直径为0.5 mm,气体通道直径5 mm。

3 仿真结果及分析

3.1 网格无关性验证

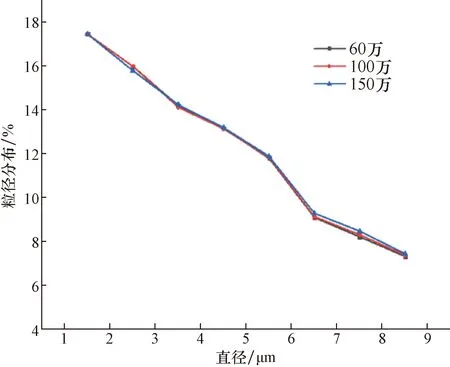

为了验证气液模拟计算的网格无关性,使用了三种不同的网格尺寸进行计算,网格总数分别为60万、100万、150万;采用相同的初始条件,计算求得不同网格数量下,分别统计雾化1 s后雾化杯顶端处的粒径分布,统计结果如图4所示。

分析图4可知,在同一条件下,使用不同网格数量进行计算时,计算结果差异很小;但是综合考虑到计算精确度和雾化效果的准确表达,为了进一步排除因为网格数量造成的结果差异,本文中数值模拟选用150万的网格数进行模拟计算。

图4 网格无关性验证Fig.4 Mesh independence verification

3.2 额定常温工况下的喷雾特性

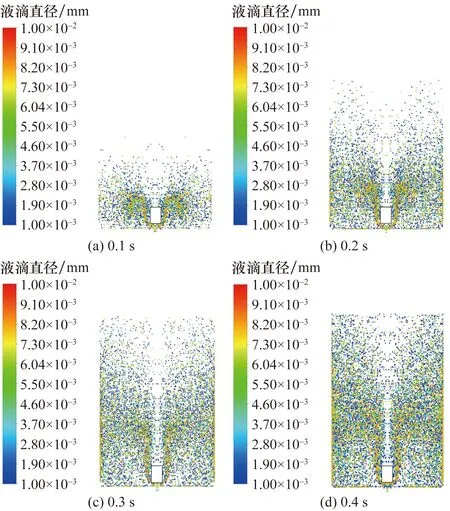

为了研究药液在雾化流场中的雾化特性,计算了额定常温工况下的喷雾特性,气体出口速度为15 m/s的正常工作状态下的发展过程如图5所示。从图5中可以看出,被高速气流产生的负压带动上来的药液,撞击到破碎挡板进行初步破碎,撞击破碎产生的药液液滴在高速气流的作用下会具有一定的初速度,通过对比可以看出,大粒径液滴由于自身重力的原因,初速度值相对较小,从而导致大粒径液滴主要分布在喷嘴附近和喷雾外缘区域,而小粒径液滴从大液滴中破碎后会继续向喷雾上游区域发展。随着时间的延长,雾化腔内部逐渐进入稳态,粒径较小的液滴从出口喷出。

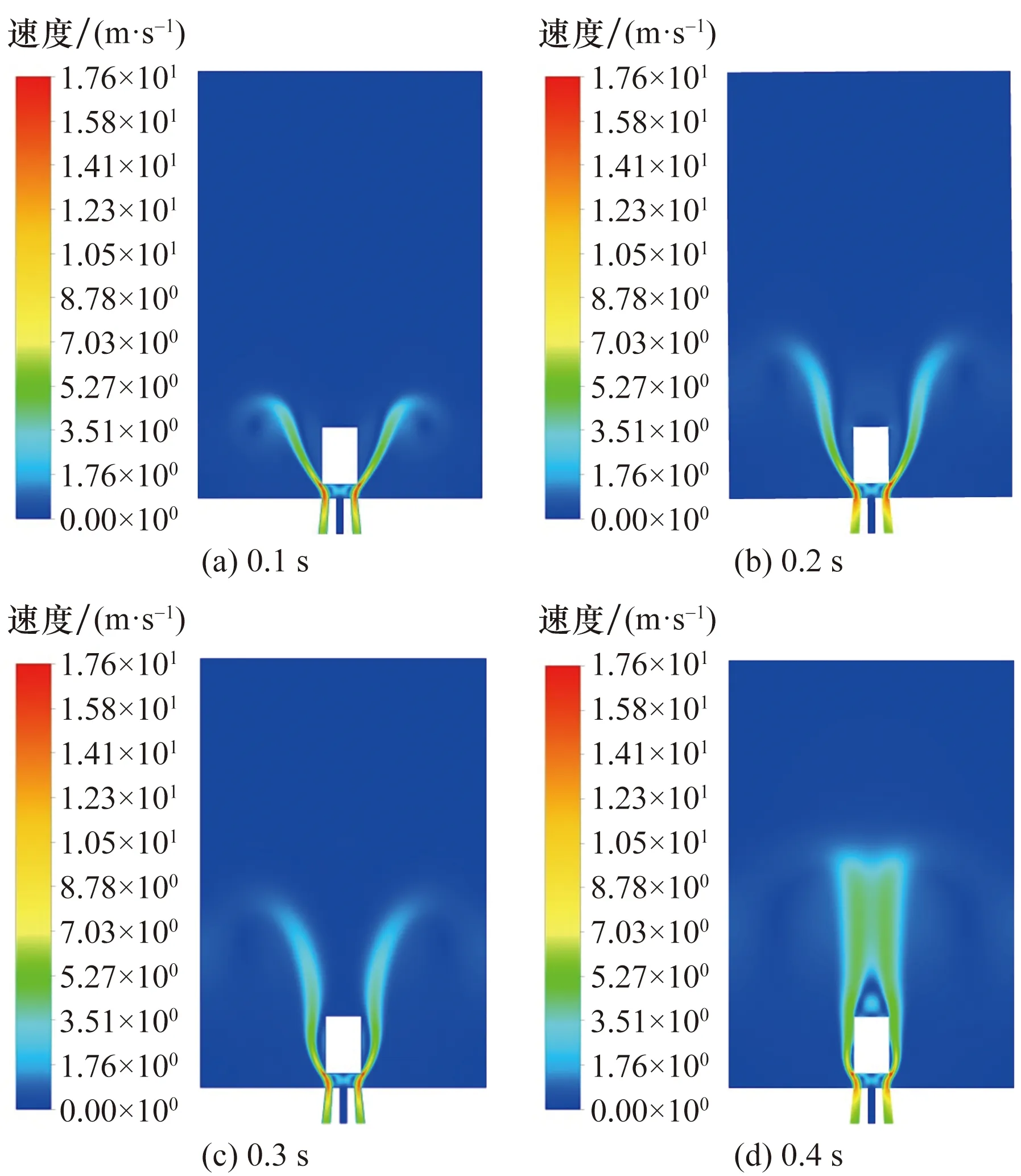

进一步分析了额定常温工况下药液雾化过程中不同时刻药液液滴的速度变化情况,如图6所示。从图6中可以看出药液进入雾化器内部时,撞击破碎挡板后药液速度减小,并且以一定的角度向四周喷射,雾化后的液滴和气体在雾化腔内部形成漩涡气流,涡流会引起液滴表面出现剪切力和离心力,使得药液在雾化腔内部充分雾化。

图5 不同时刻的雾化液滴分布云图Fig.5 Cloud map of atomized droplet distribution at different times

图6 不同时刻的药液速度云图Fig.6 Cloud diagram of the speed of the liquid at different times

3.3 气体流速对雾化效果的影响

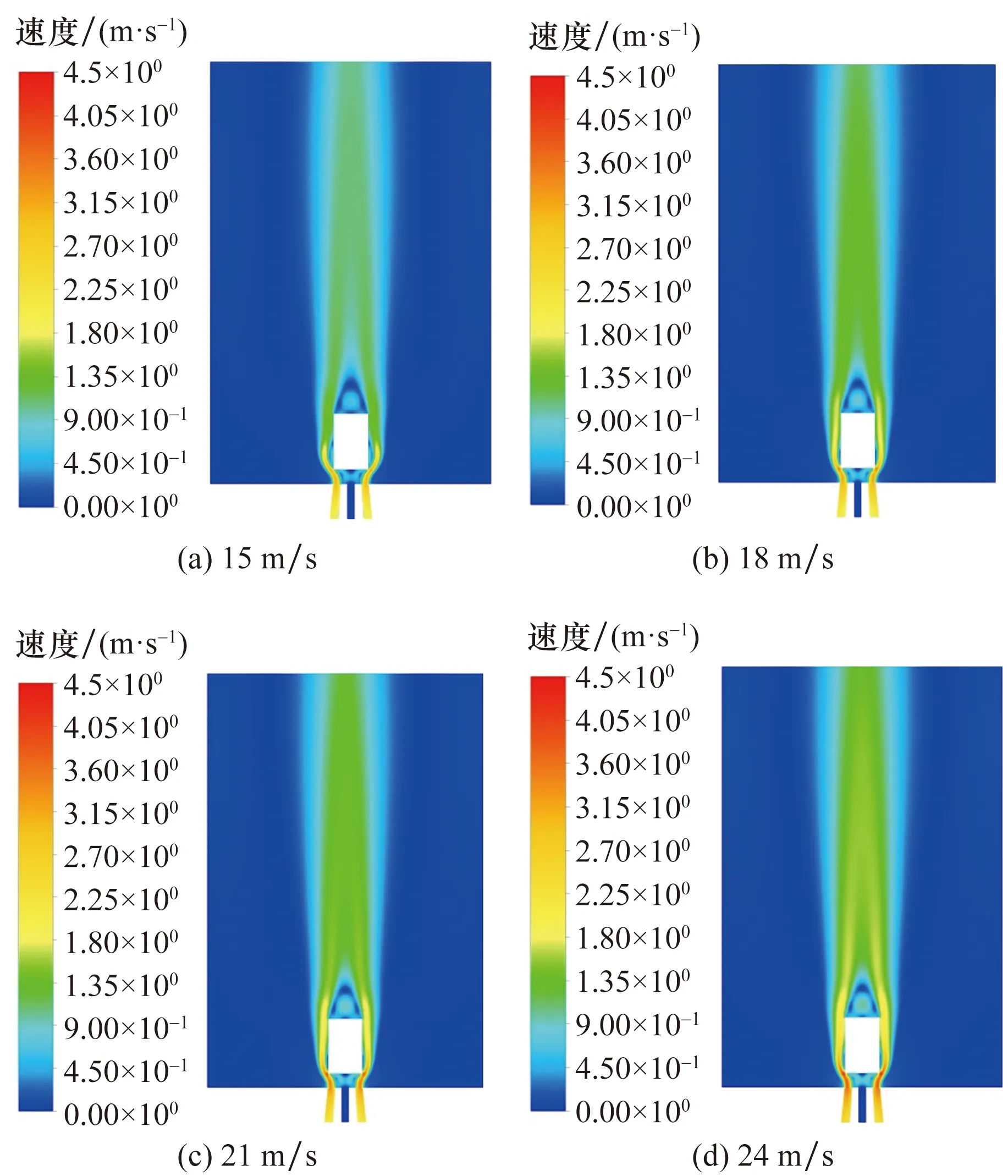

为探究气体流速对药液的雾化效果影响,选用15、18、21、24 m/s的气体出口速度进行模拟计算,计算时长为1 s。

图7所示为1 s时刻不同气体出口流速雾化腔内部药液液滴速度云图,通过对比可以看出,气体出口处气体流速越大,被吸上来药液的初速度也随之增大,从而进一步提升药液雾化后液滴的速度,药液雾化后液滴的动能也随之增大。

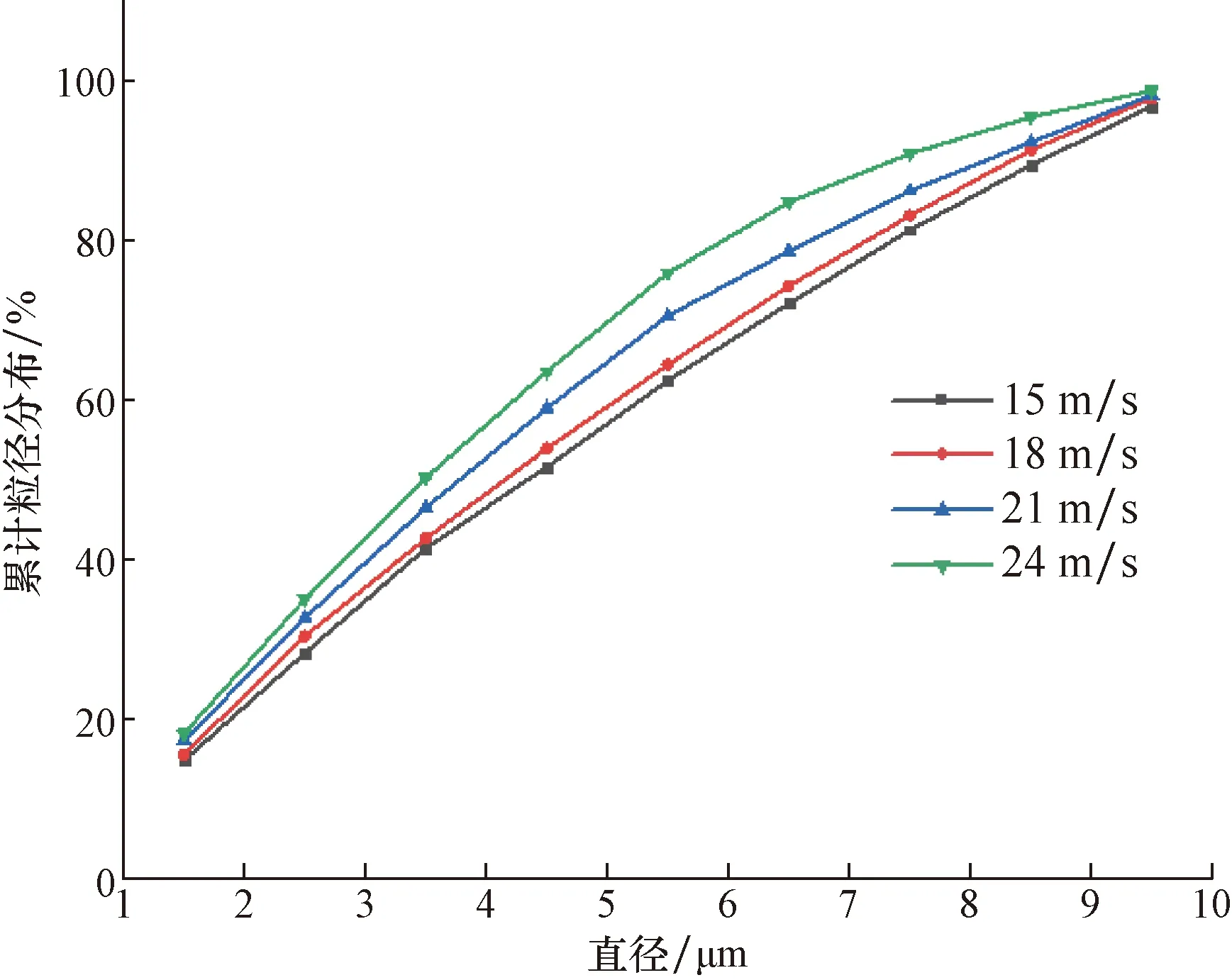

图8为分析雾化1 s内的雾化杯顶端处的液滴直径分布图,经过多组仿真数据得出10 μm以下的粒径占比达到98%左右,所以图8和表1只对0~10μm的粒径分布占比进行了统计。结合表1和图8可以明确地看出,随着压缩空气出气口速度的增大,雾化杯顶端处液滴直径在5 μm以下的占比在增大。在压缩空气出口速度为15、18、21、24 m/s时,直径小于5 μm的液滴的百分比分别为51.79%、54.09%、59.18%、63.74%。引起这一现象主要有两个原因:一是由于气体出口速度的增加,文丘里结构喉部处的真空度就会随之增加,进一步就会引起被吸入的药液量增加,那些被气体带动的具有较高初速度的液体将会产生较小的液滴。二是由于气体流速的增加,液滴在雾化腔内部将会受到更大的漩涡气流、离心力和剪切力从而使得药液雾化的更加充分,直径小于5 μm的液滴占比也会相应的增加。

图7 不同气体出口速度下药液速度云图Fig.7 Cloud diagram of the speed of the liquid under the outlet speed of different gases

图8 雾化杯顶端处的液滴直径分布Fig.8 Droplet diameter distribution at the tip of the atomizing cup

考虑到较高的气体流速会对病患喉部带来刺激引起患者不适,最优的雾化气体流速为21 m/s,在此流速下,药液雾化后5 μm以下的粒径占比相对较高。

3.4 液体通道宽度对雾化效果的影响

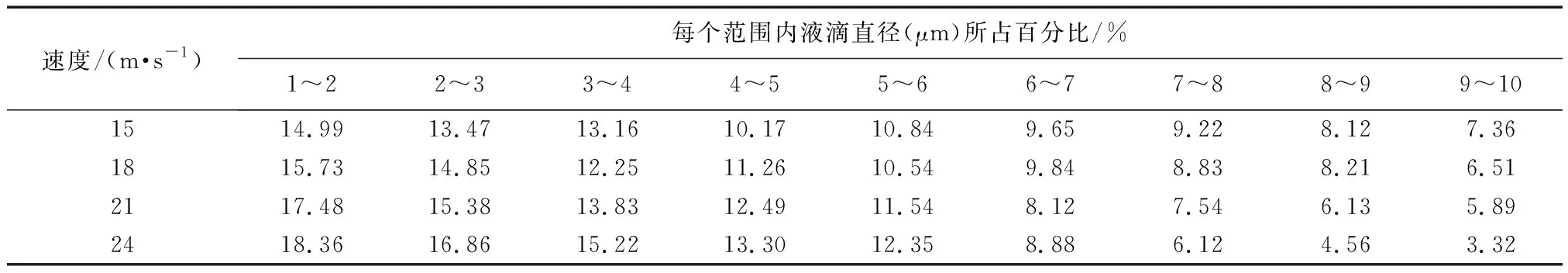

设置气体出口速度为15 m/s,分别对液体通道宽度为0.3、0.4、0.5、0.6、0.7 mm进行模拟计算。

图9所示为1 s时刻不同液体通道宽度雾化腔内部药液速度云图。从图9中可以看出随着液体通道宽度的增加,药液速度增大,液滴的动能也随之增大。

表1 液滴直径分布表Table 1 Droplet diameter distribution table

图10为分析雾化1 s内不同液体通道宽度雾化杯顶端处液滴直径分布图,从图10中可以看出随着液体通道宽度的增加,液滴直径分布开始变的相对分散,液滴直径10 μm以上的占比开始逐渐增加,液滴直径在5 μm以下的占比在逐渐减小。经分析可知,随着液体通道宽度的增加,被负压吸上来的药液量就会增加(这是希望看到的结果),但是会导致药液在撞击破碎挡板时不能完全破碎,产生的大直径液滴颗粒占比就会增多,将会影响雾化效果(这是不希望看到的结果)。液体通道宽度太小的话,虽说能够充分的进行撞击破碎,但是被负压吸上来的药液量会减少,将会降低雾化速率。

通过分析液体通道宽度对雾化效果的影响可知,在液滴动能方面,随着液体通道宽度的增加,药液雾化后液滴的动能随之增大;但是在5 μm以下的粒径占比方面,通道宽度的增加,液滴直径在5 μm以下的占比在逐渐减小,并且液滴直径10 μm以上的占比开始逐渐增加,因此综合药液雾化后液滴动能和5 μm以下的粒径占比两方面考虑,最优雾化效果的液体通道宽度为0.5 mm。

图10 不同液体通道宽度下的雾化杯顶端处粒径分布图Fig.10 Particle size distribution at the tip of the atomizing cup at different liquid channel widths

3.5 破碎挡板形状对雾化效果的影响

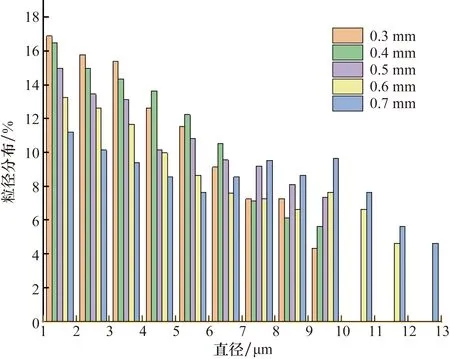

破碎挡板是压缩雾化器的核心部件之一,其对雾化效果具有重要影响;因此,本文研究了破碎挡板形状对雾化效果的影响;并且对破碎挡板形状进行了优化。破碎挡板形状改进前后对比如图11所示,破碎挡板形状由原来的长方体改为圆柱与圆锥结合的锥型体。

图12所示为同一条件下,改进破碎挡板前后雾化腔内部药液速度云图,通过对比可以发现,药液在运动的过程中,由原来的90°直接撞击挡板,变为现在的60°从侧面撞击,改进后雾化腔内部药液速度有了提升。这样不仅能够提升雾化速率,而且药液雾化后液滴的动能也会有所提升,使得药液能够更好的抵达呼吸道病灶处。

图11 破碎挡板形状改进前后对比图Fig.11 Comparison of the broken baffle shape improvement before and after

图12 雾化杯改进前后药液速度云图Fig.12 Atomization cup improvement before and after the liquid speed cloud diagram

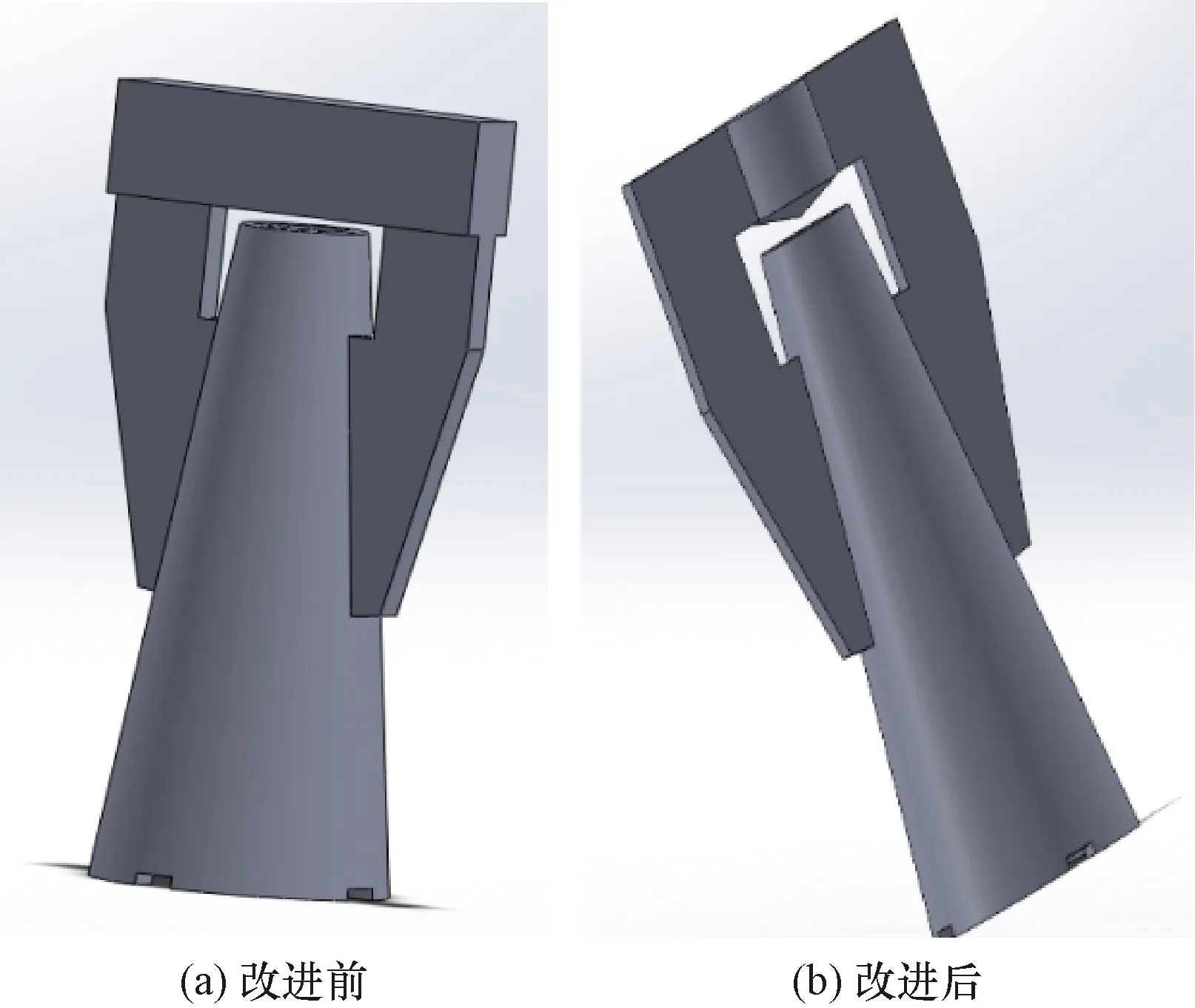

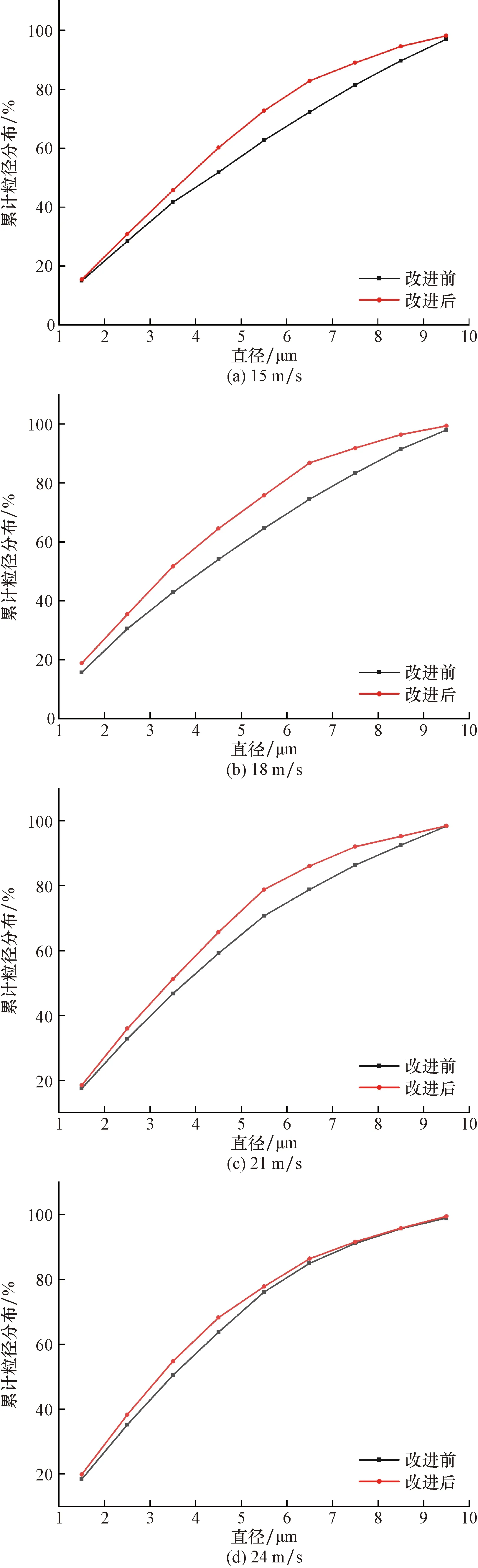

雾化器破碎挡板结构改进前后,气相出口速度分别为15、18、21、24 m/s的情况下;雾化杯改进前后顶端处粒径分布如图13所示。通过对比改进前后粒径分布统计图,可以发现在同一外部条件下,雾化杯结构改进后5 μm以下的粒径分布分别为59.89%、62.56%、65.69%、68.25%,经过数据对比,相比原来5 μm以下的粒径比例提升5%~7%。模拟结果表示改进后的雾化杯结构能够有效的增大5 μm以下的粒径比例。经分析可知,改进破碎挡板形状后,提升了药液与破碎挡板的接触面积,从而使得药液撞击破碎的更加充分,进一步降低雾化后的液滴直径;改进破碎挡板形状后,药液在运动的过程中,由原来的90°直接撞击挡板,变为现在的60°从侧面撞击,这一变化将会减小药液因撞击破碎挡板而造成的动能损失,增大药液雾化后液滴的动能。

在对破碎挡板形状改进时主要考虑了药液雾化后液滴的动能和液滴直径在5 μm以下的占比这两个方面。目前的药液破碎挡板是长方体,药液从液体通道喷出的时候会以90°的方式,直接撞击破碎挡板,这样就会造成大量的动能损失,原来的长方体破碎挡板也没有完全覆盖在液体通道3的正上方,这就会导致有少量的液体不能完全撞击到破碎挡板,药液不能够充分雾化;经过以上分析,将原有的长方体破碎挡板进行优化,优化为圆柱与圆锥结合的锥型体。圆柱的直径与液体通道3外壁的直径相同如图11(b)所示,这样优化后的破碎挡板就能完全覆盖在液体通道3的正上方;即可以满足药液完全撞击破碎挡板,锥型体结构又可以降低药液因撞击破碎挡板而造成的动能损失。

4 结论

为了提升医用压缩雾化器雾化效果,通过VOF-DPM的方法,借助有限元分析软件Fluent,分别研究了医用压缩雾化器喷嘴结构、气体流速和液体通道宽度等对药液雾化后液滴的动能和粒径分布的影响,得出以下结论。

图13 雾化杯改进前后雾化杯顶端处的液滴直径分布图Fig.13 Droplet diameter distribution at the top of the atomizing cup before and after the atomization cup is improved

(1)在雾化过程,大粒径液滴主要分布在喷嘴附近和喷雾外缘区域,小粒径液滴从大液滴中破碎后会继续向喷雾上游区域发展,随着时间的延长,雾化腔内部逐渐进入稳态,粒径较小的液滴从出口喷出。

(2)雾化器在原有结构上,增大气相速率,在一定程度上能够提升雾化杯顶端处液滴直径在5 μm以下的占比,随着气相速率的增大,药液雾化后液滴动能也会有所提升;最优的雾化气体流速为21 m/s。

(3)其他条件不变的情况下,改变液体通道宽度。随着液体通道宽度的增加,被吸上来的药液量有所增加,液相速度增大,药液雾化后液滴的动能也随之增大;但是雾化杯顶端处液滴直径在5 μm以下的占比有所降低,粒径分布也会变的相对分散;最优雾化效果的液体通道宽度为0.5 mm。

(4)对雾化器内部的破碎挡板形状优化后发现,其他条件不变的情况下,锥型破碎挡板结构,不能够提升药液雾化后液滴动能;而且能将雾化杯顶端处液滴直径在5 μm以下的占比,在原来的基础上提升5%~7%。