水轮机调节系统运检合一虚拟仿真培训平台开发

2023-12-02张彬桥,李述喻,杨文娟,3

张 彬 桥,李 述 喻,杨 文 娟,3

(1.梯级水电站运行与控制湖北省重点实验室(三峡大学),湖北 宜昌 443002; 2.三峡大学 电气与新能源学院,湖北 宜昌 443002; 3.中国长江电力股份有限公司,湖北 宜昌 443002)

0 引 言

水电在中国能源结构中占据重要地位。水电站安全高效运行是水电生产的头等大事,高素质的运行检修队伍是确保水电站安全高效的关键。但传统师傅带徒弟的培训方式周期长、效率低,培训质量无法保障,特别是水轮机调节系统运行机理和检修结构十分复杂,在水电站数字智慧化及运检一体化背景下,迫切需要基于新的技术和模式进行水电站运检合一技能培训和指导,快速提升新形势下水电站智能运维水平,从而增强电力生产的安全可靠性。

虚拟现实技术因其无破坏、可重复、沉浸式等优点广泛应用于虚拟装配、运行分析和操作培训等方面[1-4],在水电站仿真领域也有初步应用。文献[5-6]开发了以三维动画为核心的水轮机发电机组虚拟仿真培训系统。文献[7-8]在多媒体动画演示基础上结合了虚拟装配技术,实现了以自主学习与模拟训练功能为核心的虚拟培训系统。陈新等[9]应用Unity 3D实现了水电站的三维场景漫游、机组模拟拆装、典型操作与误操作模拟仿真功能。但上述研究侧重机组检修过程三维培训,对系统运行原理和操作规程未有相关涉及,导致对水轮机调节系统等水电站关键控制环节呈现深度不足,无法满足水电站运检合一培训需求。

本文以水轮机调节系统为对象,综合水电站运行和检修培训实际需求,采用3ds Max软件和Unity 3D引擎,将水轮机调节系统运行原理与检修工艺流程知识相融合,构建具有深度沉浸感的交互式虚拟仿真学习环境,为水电站运检合一培训提供更为高效的途径。

1 水轮机调节系统虚拟平台架构设计

1.1 功能架构

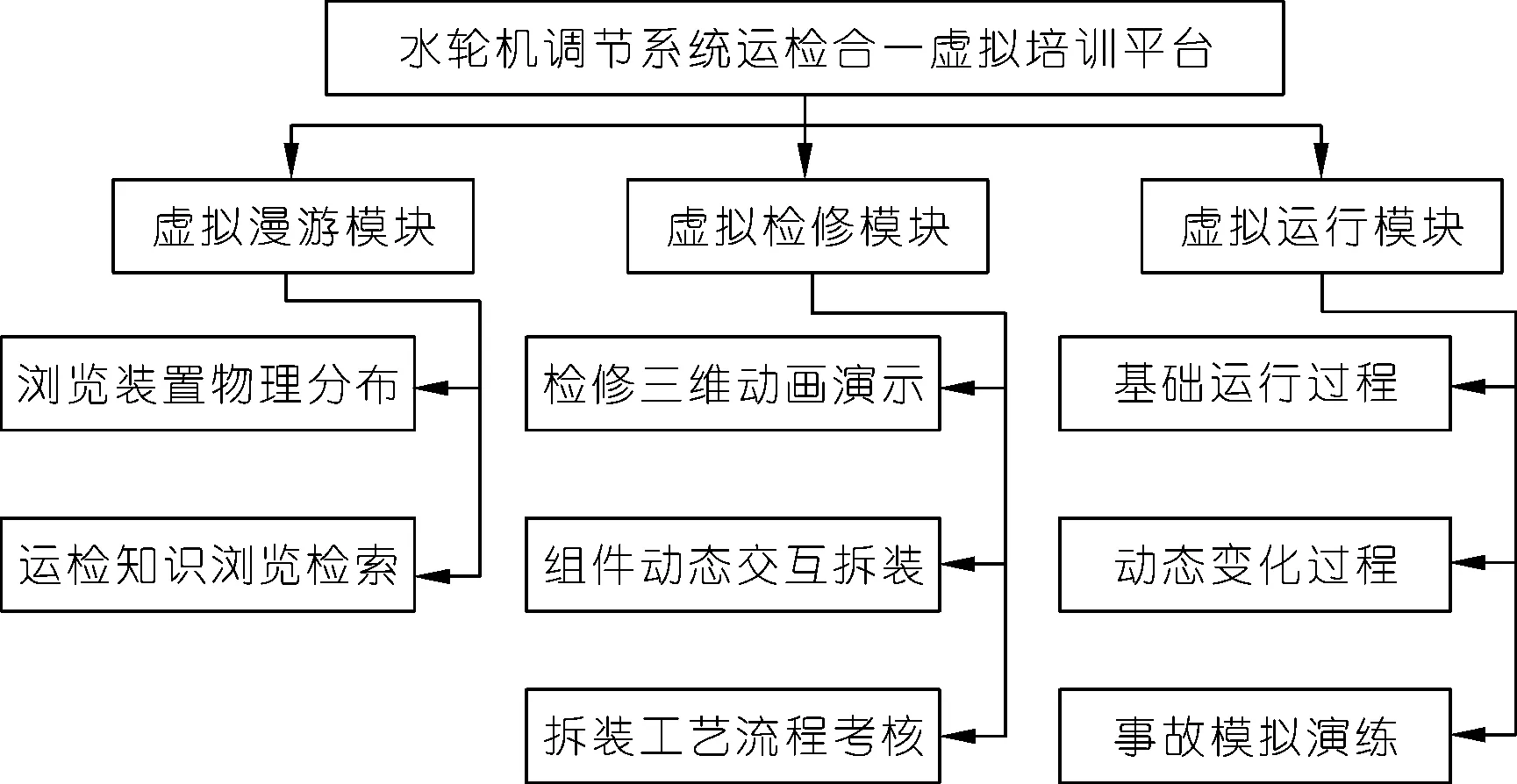

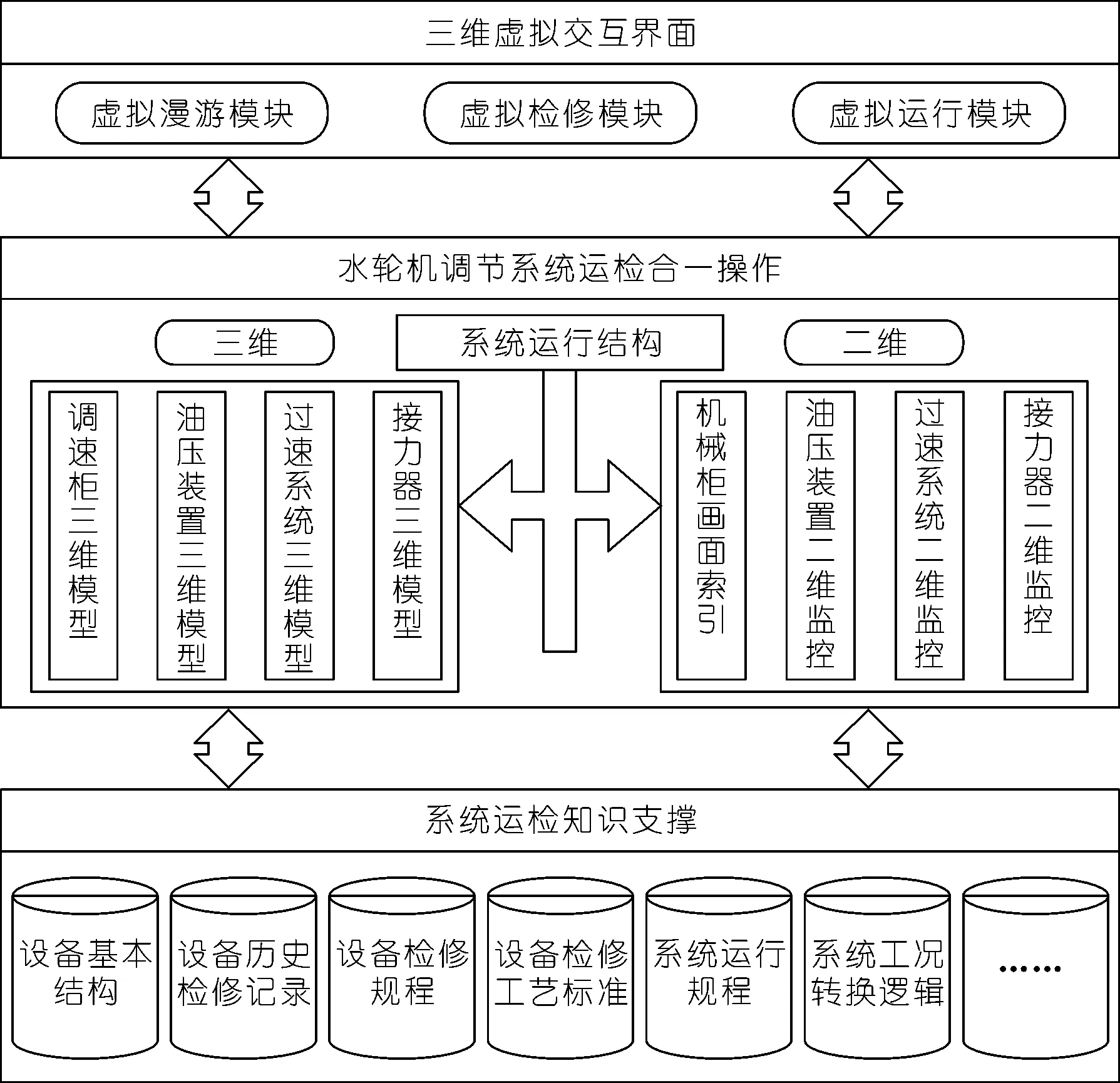

根据水电站对运检合一培训需求,将水轮机调节系统虚拟培训平台分为3大模块,如图1所示。

图1 平台功能Fig.1 Platform functions

(1) 虚拟漫游模块。提供水轮机调节系统三维全景视图,展示水轮机调节系统各装置物理分布以及运检知识的三维检索和浏览界面。

(2) 虚拟检修模块。通过检修工艺流程三维动画,演示虚拟环境下水轮机调节系统检修过程,辅助培训人员熟悉各组件结构与功能。同时,提供虚拟环境下的沉浸式动态交互拆装功能并对拆装工艺流程进行考核评价。

(3) 虚拟运行模块。仿真水轮机调节系统运行机理和规程,反映不同运行工况和操作状态下的系统动态变化过程,并对水电站可能出现的各类事故进行模拟演练。

1.2 技术架构

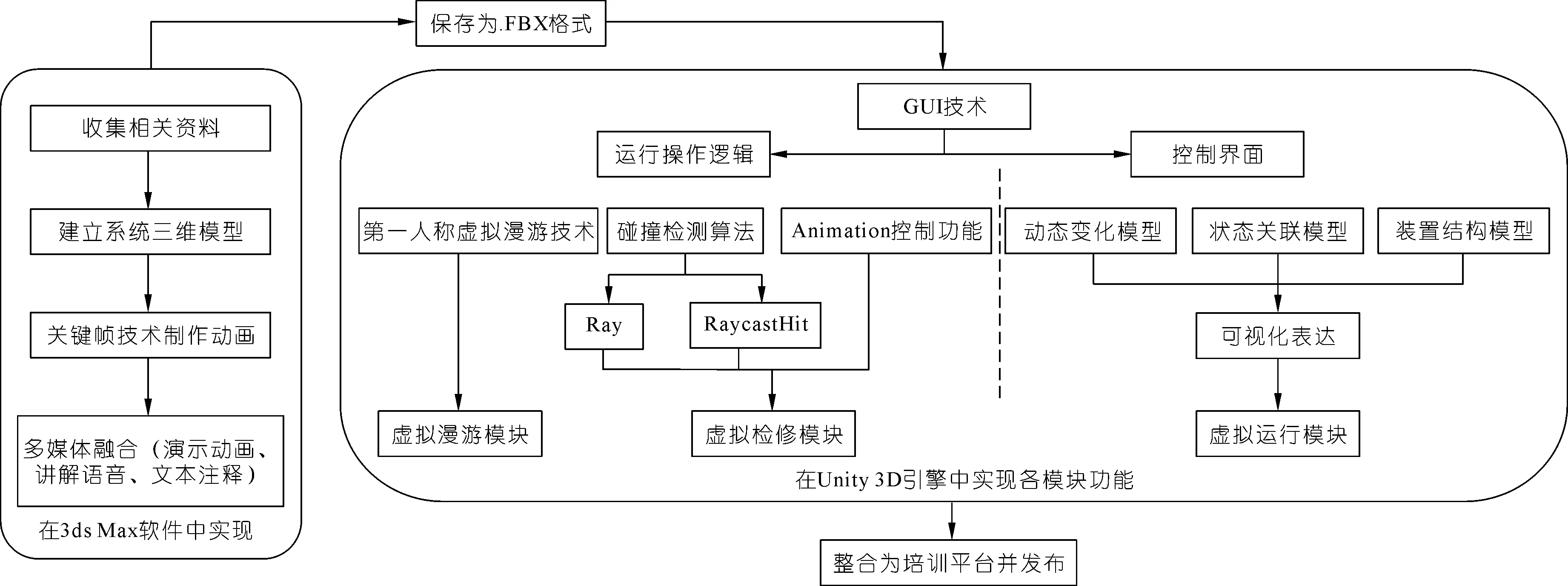

平台基于Unity 3D引擎,采用3ds Max建模工具和C#脚本语言,协同搭建反映水轮机调节系统运行原理和操作规程与检修工艺流程的虚拟培训平台。

首先利用3ds Max系统制作水轮机调节系统运检合一的三维模型,采用关键帧动画技术对模型动态动作过程进行学习演示,并添加语音讲解及文字注释后保存为.FBX格式文件后导入Unity 3D;在Unity 3D引擎中利用GUI技术建立运行操作逻辑和交互式检修拆装操作逻辑的控制界面。三维模型和多媒体动画导入引擎后利用Animation动画控制功能及碰撞检测算法实现自主学习与交互检修拆装操作;水轮机调节系统的动态变化模型、状态关联模型和装置结构模型相结合实现运行和检修过程的动态可视化表达。虚拟培训平台整体技术架构如图2所示。

图2 技术实现流程Fig.2 Technical implementation process

2 系统关键技术

2.1 基于3ds Max的水轮机系统结构建模

采用3ds Max进行水轮机调节系统结构建模。其难点在于水轮机调节系统组成复杂,运行检修逻辑繁多。例如事故配压阀、主配压阀、紧急停机阀等不规则器件在运行和检修时的可视化效果不一,建模时应进行简化和分解处理,在保证模型与实体基本一致的情况下尽可能精简。

同时,为保证模型的逼真度,需收集充足的原始资料,包括水轮机调节系统各零部件尺寸、工程装配图和工厂图片以便构造模型结构和材质;对调节系统三维全景模型可采取现场拍摄及三维点云数据融合配准技术[10-11],做到尽可能还原现场,增强虚拟漫游的沉浸感。

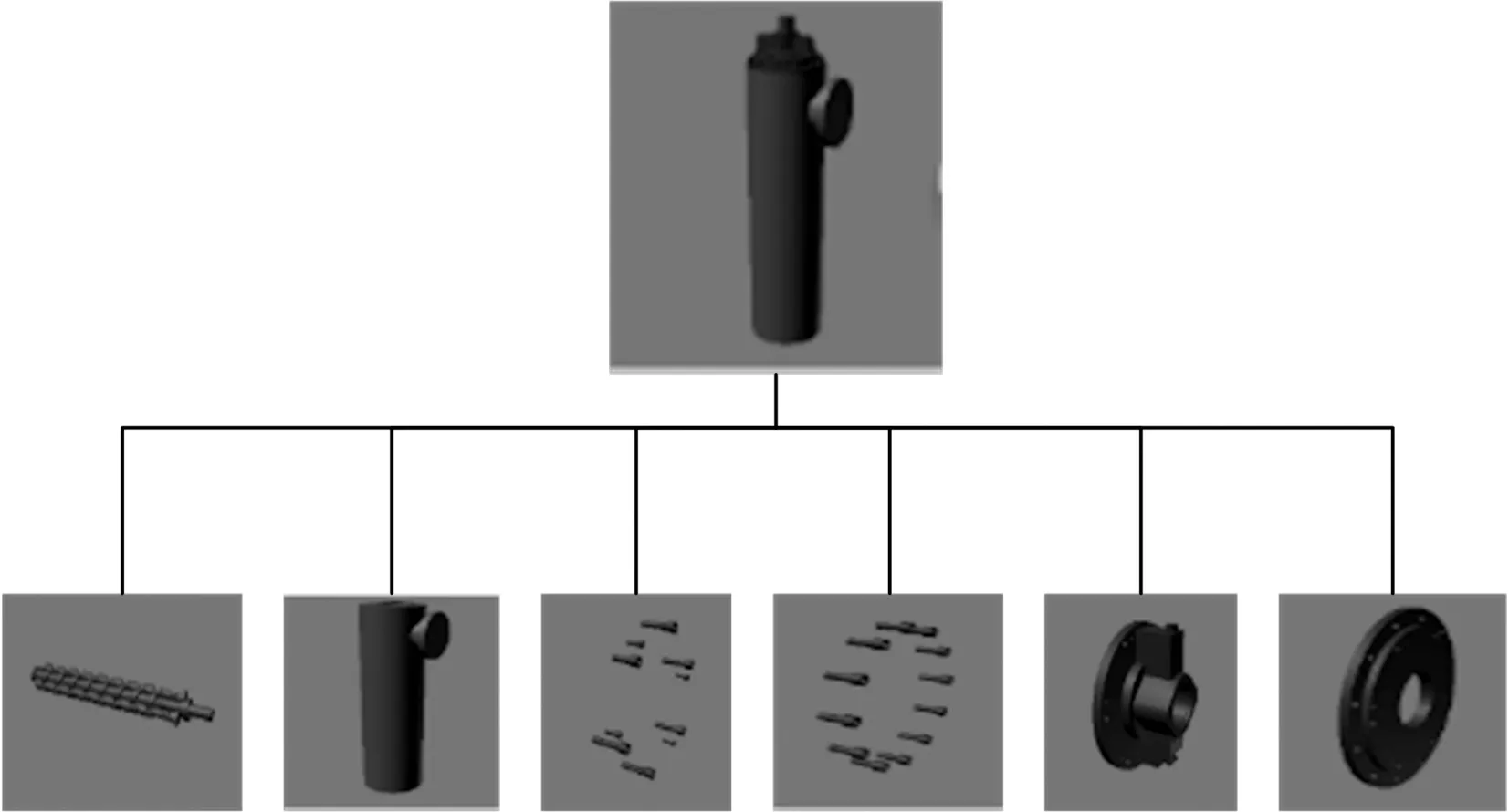

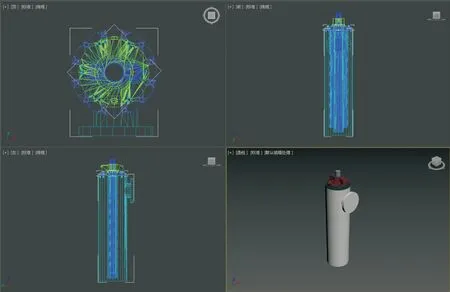

以螺旋油泵为例,可按图3所示分解为多个简单模型分别建模,然后合并处理,其在3ds Max中的合成效果如图4所示。

图3 螺旋油泵制作Fig.3 Production of spiral oil pump

图4 螺旋油泵渲染图Fig.4 Rendering of spiral oil pump

在基本零部件三维模型基础上,按照水轮机调节系统运行检修规程制定运行操作逻辑和检修拆装流程,将有带动关系的零部件连接父子关系,利用关键帧动画技术实现检修流程与工艺的三维多媒体演示动画。以安全泄压阀为例,其在3ds Max中的动画制作效果如图5所示。

图5 安全泄压阀拆卸动画制作Fig.5 Animation of safety relief valve disassembly

2.2 基于Unity 3D的虚拟仿真平台构建

2.2.1基于Unity3D的人机界面

Unity 3D是一款功能强大的三维虚拟交互开发引擎,具有卓越的可视化表达功能,场景渲染效果优异,可搭建逼真的虚拟仿真平台。本文中用该软件开发的人机界面用于水轮机调节系统虚拟仿真平台的功能模块选择以及操作过程的逻辑交互控制。人机界面基于驱动整个UI系统的画布(canvas)建立,其余UI元素在其基础上制作,通过将其他UI元素设置为画布的子节点保证界面的正常运转,并利用GUI技术结合C#脚本语言实现运行逻辑控制。

2.2.2基于Unity3D的三维模型控制

(1) 虚拟漫游模块。该模块重点采用第一人称视角漫游技术。首先,把水轮机调节系统三维全景模型导入Unity 3D,创建主角与摄像机,将摄像机设置为主角的子物体并置于前方充当其“眼睛”。其次,在主角的属性面板添加Character Controller组件并挂载C#控制脚本实现视角移动。同时,为辅助用户近距离观察器件,定义Distance变量控制相机与target的距离,利用GetAxis获得滚轮旋转的程度,实现视角的放大与缩小;也可利用GetAxis获得鼠标在x与y方向平移的距离,通过旋转相机本体坐标系的x与y轴实现视角切换。最后,可添加Mesh Collider组件防止在移动过程中发生穿透或掉落地面这类异常事件。

(2) 虚拟检修模块。该模块由自主学习版块和交互操作版块构成。自主学习版块采用多媒体动画教学。将动画导入Unity 3D后在Inspector面板对Animator属性进行设置,完成播放,添加Button组件并挂载C#控制脚本实现对动画的暂停、继续、重新开始、上一步/下一步操作。

交互操作版块基于碰撞检测算法并结合检修流程[12-13],解除或增加各零件间的约束关系使其分离或结合。利用Ray射线与RaycastHit射线投射信息,进而对零件间碰撞距离进行判断,若碰撞距离逐渐缩小,直至小于设定阈值,则认为两个零件已完成安装;反之,则认为两个零件已完成拆卸。此处采用以下两种拆装模式。

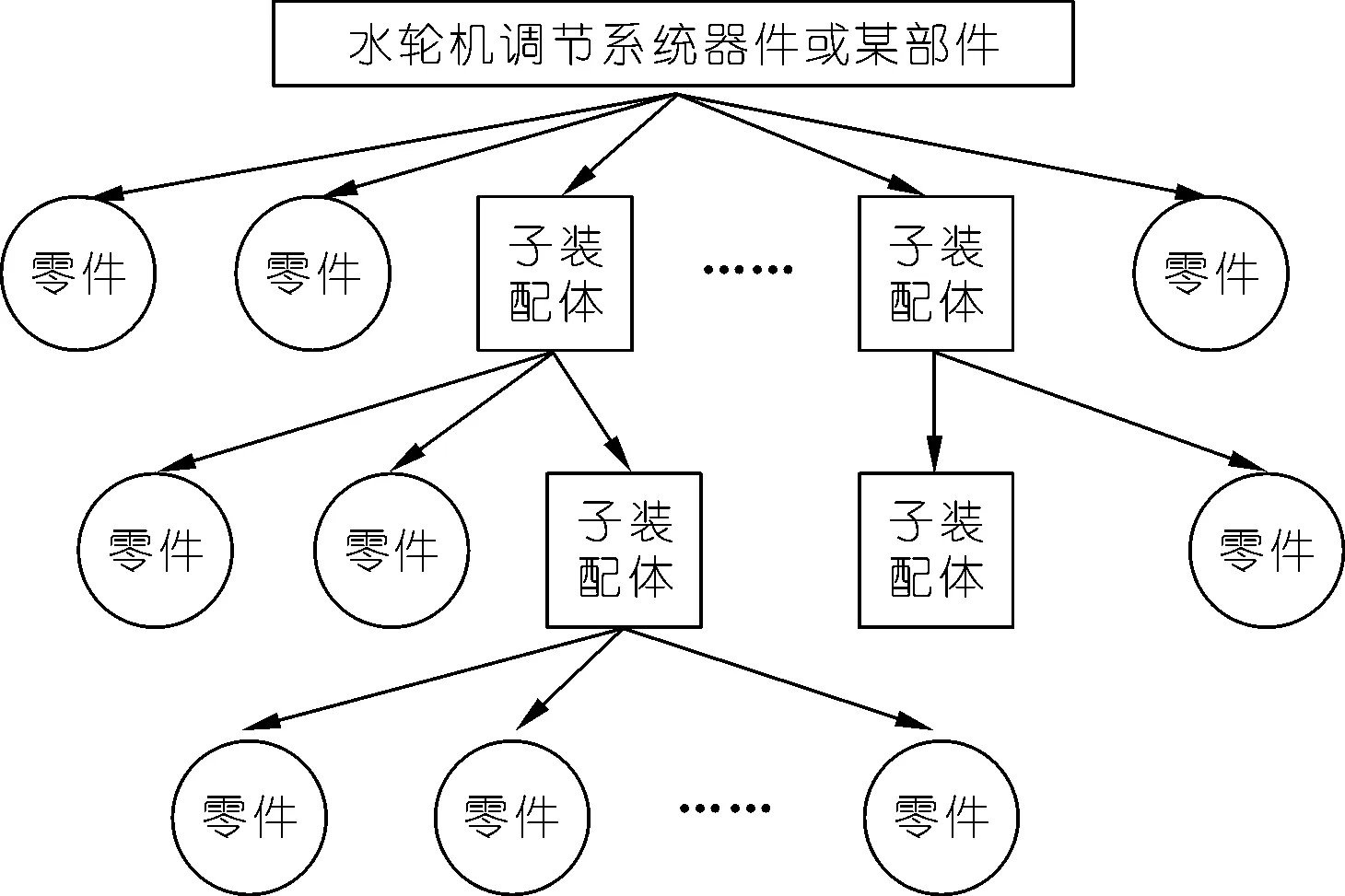

层次关系模式依据图6所示的层级关系进行拆装。一个器件可分成多层级的子级装配体和零件,子装配体可根据检修需要作进一步拆装。

图6 层次关系逻辑Fig.6 Hierarchical logic diagram

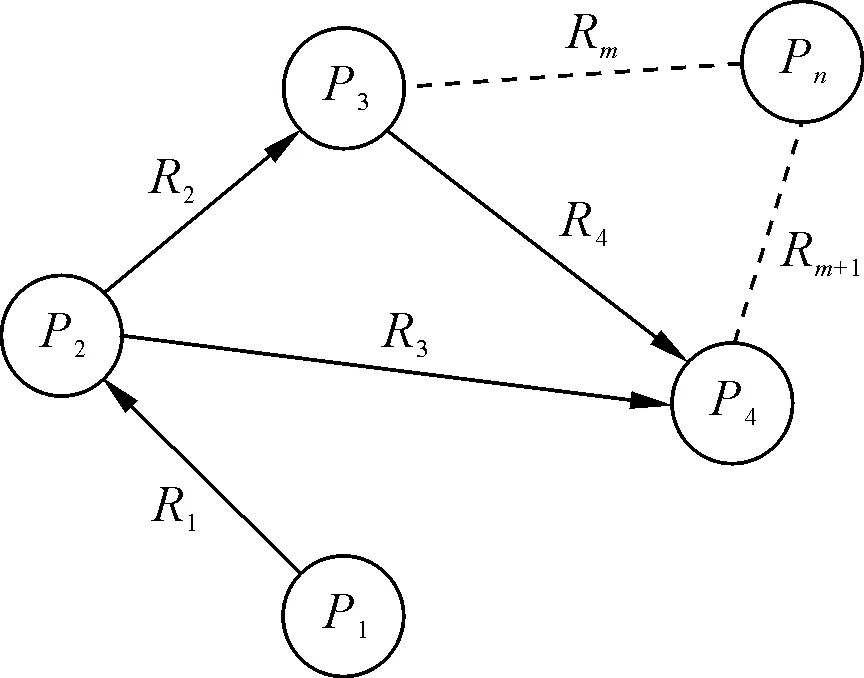

关联关系模式逻辑如图7所示。图中每个节点代表被拆装的零件,它们之间的配合关系用一条有向线段表示。装置拆卸过程中把相关联的零件作为一组整体拆卸,接着对这个整体再作进一步拆解,这样可以忽略冗杂的内部约束,提高拆卸效率;对于装配过程亦同理。

图7 关联关系逻辑Fig.7 Relational logic diagram

为提高用户操作过程的沉浸体验,利用接触物体时颜色变化提示反映当前操作状态。将器件中每个零件设有一个白色辉光的材质球,添加鼠标移动检测功能:当鼠标进入设备范围时,模型显示白色辉光;反之则还原器件材质属性。

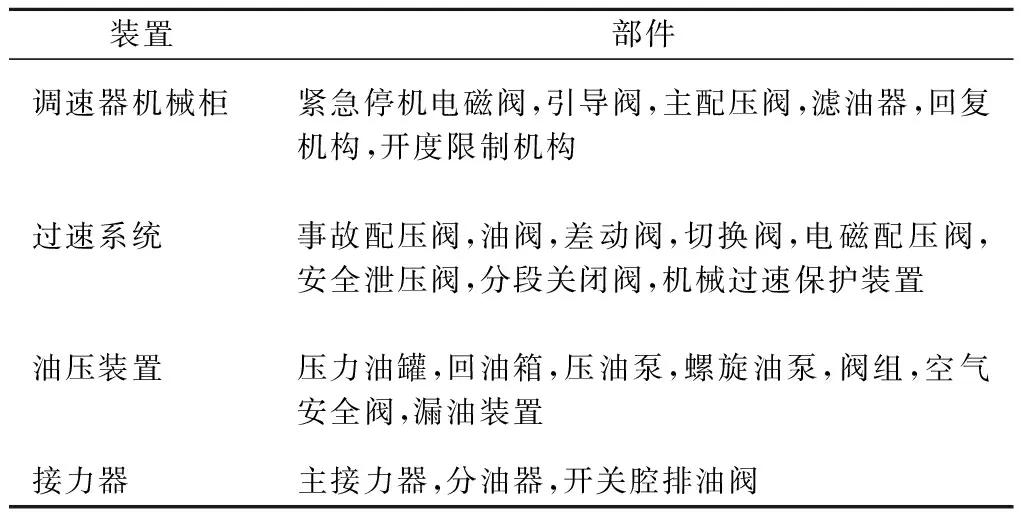

鉴于水轮机调节系统部件繁多,系统将检修涉及的部件分为4类:调速器机械柜、油压装置、过速系统与接力器,分别对应水轮机调节系统的控制、动力、保护与执行机构,其详细的部件分类汇总如表1所列。

表1 水轮机调节系统部件分类Tab.1 Component classification of hydraulic turbine regulating system

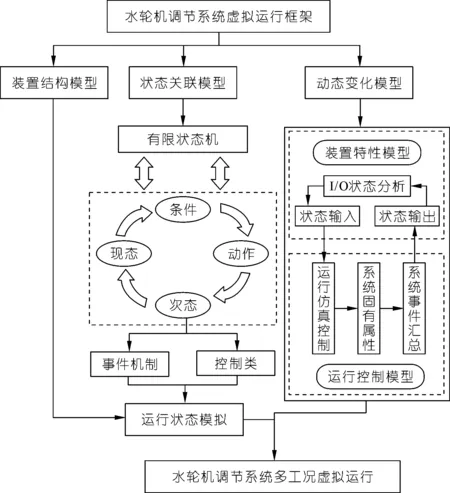

(3) 虚拟运行模块。该模块以水轮机调节系统各装置作为虚拟仿真对象,实现其运行工况以及故障模拟的动态可视化仿真。建立如图8所示的系统装置动态变化模型、状态关联模型和装置结构模型,分别对应运行过程中系统动态变化的仿真模拟、各运行状态间的转换以及作为可视化表达的载体,其中技术难点在于动态变化模型与状态关联模型的构建。

图8 系统运行可视化仿真框架Fig.8 Visual simulation framework for system operation

状态关联模型应用基于Untiy 3D引擎的有限状态机技术实现系统在不同工况下的运行状态转换。其主要有4个要素,即现态、条件、动作、次态。虚拟运行项目中状态机的关键是事件机制和控制状态的控制类,前者是状态启动或停止运作的关键;后者存储了系统的各个状态,并且提供了输入事件的接口,以实现对状态机的管理,进而可以控制各种运行逻辑。由此控制装置的虚拟模型按照实际物理状态运转及运行模式切换,并将这一过程以可视化的形式呈现给用户。

动态变化模型组成包括装置特性模型和运行控制模型。装置特性模型由装置的状态输入、状态输出和I/O分析模型构成;而运行控制模型由系统固有属性、系统事件汇总和运行仿真控制组成。其中,输入变量表示影响当前装置运行的参数或状态输入;输出变量表示装置运行的状态量;I/O分析模块表示在装置运行中根据所收集的状态数据转换成对应系统事件的分析处理单元;运行仿真控制单元表示根据输入的状态或参数对装置的动态模拟过程进行控制,此过程需考量系统的固有属性;系统事件汇总表示运行过程中从控制单元接收的各种控制指令等。

3 系统主要功能

3.1 虚拟漫游模块

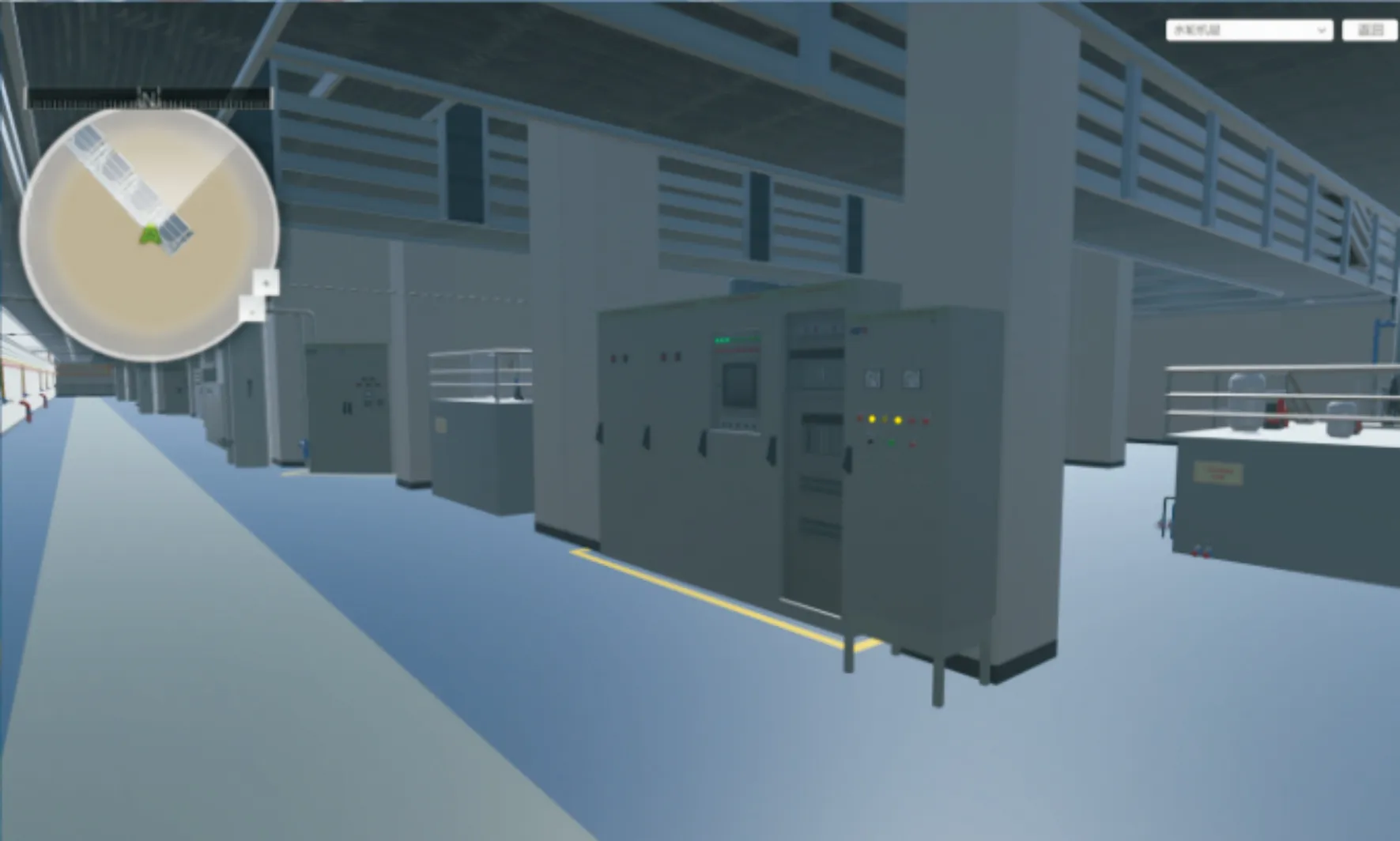

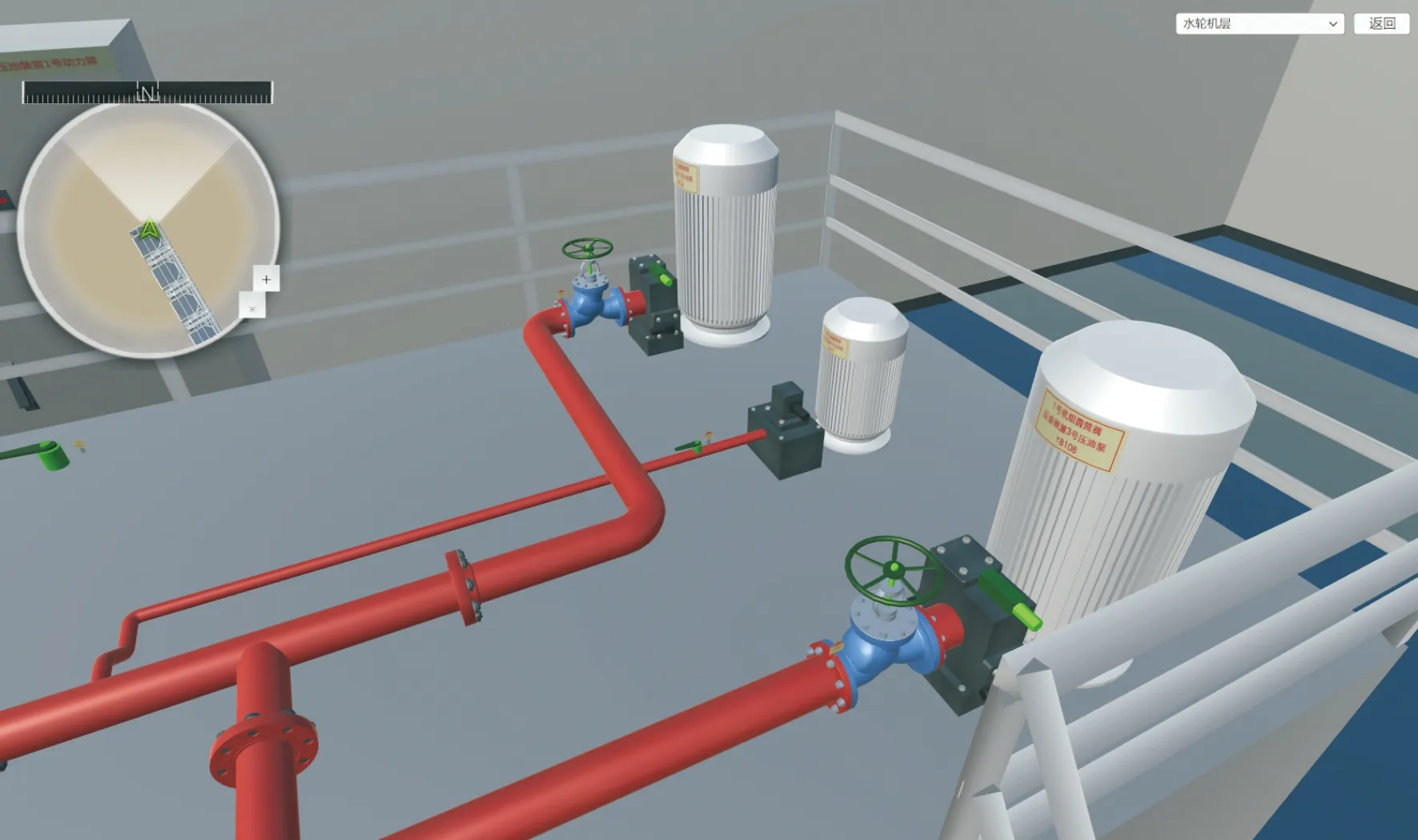

虚拟漫游模块可提供水轮机调节系统三维全景视图,引导培训人员在水电站厂房内虚拟漫游,并可隐藏周围环境模型,直观展示该系统各装置在水电站内部的管道连接与物理分布,漫游过程中可三维浏览或检索各装置的工作原理与检修知识。用户可结合鼠标与键盘的联动操作实现在虚拟场景下的空间移动及视角旋转、放大与缩小。系统漫游效果如图9和图10所示。

图9 系统漫游效果Fig.9 System roaming effect

图10 油压装置细节全景图Fig.10 Overall perspective of oil pressure device

3.2 虚拟检修模块

虚拟检修模块依据《水轮机调速器检修》以及水电站检修操作规程制作。自主学习版块采用检修流程与工艺的三维动画,演示虚拟环境下的水轮机调节系统各部件检修过程;交互操作版块提供虚拟环境下的沉浸式动态交互拆装功能并对拆装工艺流程进行考核评价。以事故配压阀为例,其具体检修流程和工艺要求如下。

(1) 检修流程。① 将接力器排油管接上胶管与排油系统连通,排净排油管内的油。② 拆下事故配压阀后端盖的紧固螺栓,抬下后端盖;拆下事故配压阀前端盖的紧固螺栓,抬下前端盖,抽出导向杆及活塞,由两人抬出事故配压阀活塞。③ 检查事故配压阀活塞及小活塞的磨损情况,活塞止口及衬套止口处应完整无毛刺,导向杆应无弯曲、变形,测取活塞间隙。④ 回装前,将事故配压阀活塞及小活塞上的研痕及毛刺用金相砂纸处理好,用汽油将各部件清洗干净,并用白布擦干。⑤ 回装时,在事故配压阀活塞、小活塞及衬套内壁上涂以干净的透平油,并更换新的密封垫。

(2) 工艺要求。① 活塞无损伤,开口与间隙符合图纸要求;② 动作灵活,无卡阻,无渗油现象。

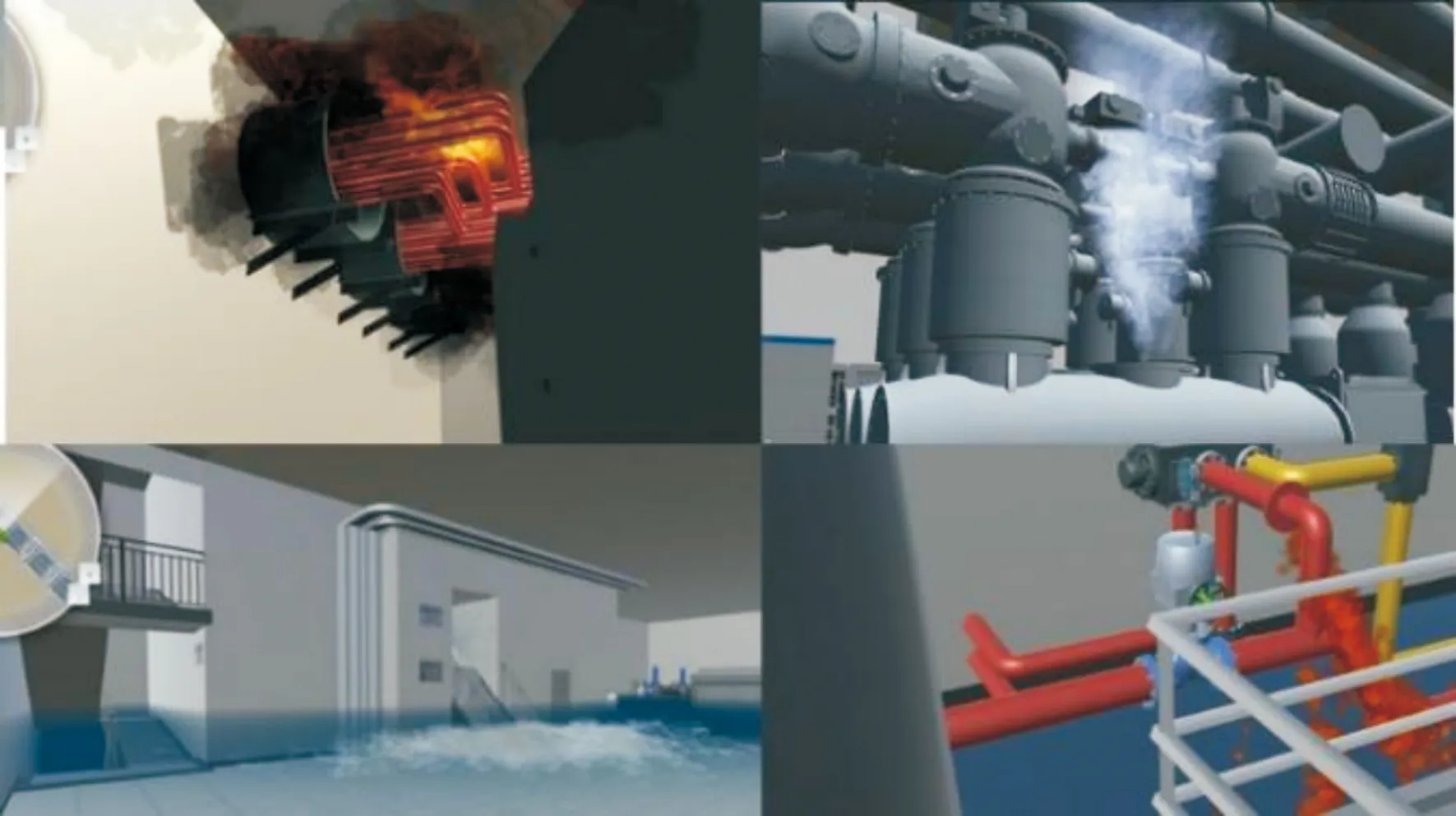

3.3 虚拟运行模块

虚拟运行模块对水轮机调节系统运行机理和运行规程进行仿真,演示水轮机调节系统的基础运行模式和水电站事故模拟,如图11所示。同时也可反映不同运行工况和操作状态下的系统动态变化过程,相关参数根据选择的仿真项目进行数值计算以改变当前运行状态,其主要运行参数静态误差不大于1.0%,动态误差不大于10%。以油压装置为例,其动态变化过程的可视化通过装置中油位指示计的变化呈现,并辅以数据监控面板实时准确观察其变化。

图11 事故模拟演练Fig.11 Simulated drill for accident

在该系统中,油压装置重点展示压力油罐与回油箱油位变化,其油位变化速度VO(mm/s)根据公式(1)确定。

(1)

其中,ΔHh代表油位变化刻度。

压力油罐油位变化速度由公式(2)确定,依据油罐的进油量与耗油量共同决定。

(2)

式中:qybA为A油泵向压力油罐的输油速度;qybB为B油泵向压力油罐的输油速度;qwl为油路的外漏速度;qhy为油路的耗油速度;qcy为油路的串油速度;qck-hy为油路中操控耗油速度;r为油罐半径。

回油箱油位变化速度由公式(3)确定。依据油路流入回油箱的速度、漏油泵从漏油箱抽入的油速和打油泵从回油箱抽油速度综合决定。

(3)

式中:qh-by代表回油箱补油的速度;ql-cy代表漏油箱抽油的速度;qh-hy代表油流入回油箱的速度;CL和CW分别代表回油箱的长度和宽度。

4 系统应用实例

本文以向家坝水电站为研究对象,针对其运检一体、运维合一电力生产新模式下的培训需求,基于本文提出的关键技术开发了水电机组运检一体可视化平台并实际推广应用,取得良好培训效果。平台总体框架如图12所示。

图12 运检一体可视化平台整体框架Fig.12 Overall framework of integrated operation and maintenance visualization platform

采用3ds Max软件对向家坝电站80万kW巨型水轮发电机组进行物理结构三维交互式建模。当用户选中水轮机组某一组件时就能以多维多媒体可视化界面呈现该设备结构、工作原理、运行及检修管理知识。当用户点击交互式运行检修功能时,系统会实时跟踪用户虚拟运行检修的操作步骤并和机组标准检修流程进行对比,若操作错误,则以文本或语音等方式提示供操作者及时纠正。

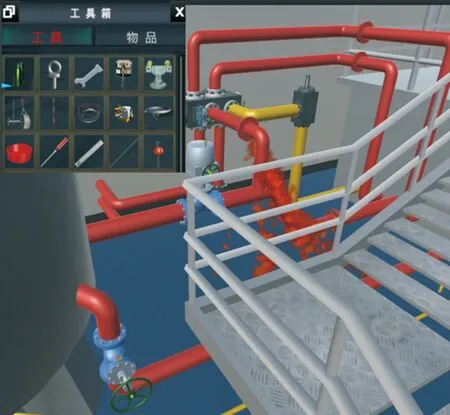

以调速器漏油运维操作为例,当发生调节系统漏油故障时。

运行人员在交互运维界面中调用工具箱中的扳手、钳子、管钳、密封垫、棉纱等检修工具进行油管拆卸和密封垫及油管安装等运维操作。调速器油管路缺陷处理完毕后,对油管路打压,确认密封完好、各接头无漏油后完成整个运维项目。运维一体操作界面如图13所示。

图13 水轮机调节系统漏油故障运维一体操作界面Fig.13 Operation interface for oil leakage fault operation and maintenance of hydraulic turbine regulating system

5 结 语

针对水轮机调节系统内部结构复杂、培训中关键控制环节呈现深度不足以及系统运行原理和检修操作规程的培训效率低下等问题,本文提出一种基于Unity 3D引擎的水轮机调节系统运行与检修虚拟培训相交融的策略,将有着深度沉浸感的交互学习模式引入到了水轮机调节系统运行机理和检修培训中,实现了全系统的虚拟漫游、虚拟检修和虚拟运行等功能,为解决传统培训中存在的各种困难与局限性提供了一条高效的途径,提高了水电站运维人员的培训效果。