新型疏水剂对大坝混凝土性能影响研究

2023-12-02王志明,范敬冲,张利荣

王 志 明,范 敬 冲,张 利 荣

(1.中国消防救援学院,北京 102202; 2.中国安能建设集团有限公司,北京 100070)

0 引 言

大坝建设是水利资源开发利用的重要环节[1-4]。20世纪80年代以来,中国的混凝土大坝工程发展迅速,而渗水问题是混凝土大坝在不同建设和运行阶段所面临的重要挑战[5]。大坝内部的渗流及其造成的内部侵蚀是坝体产生破坏导致决口甚至溃坝等风险事件的主要原因。在溃坝事件中,储存在水库中的水在很短的时间内高速倾泻而下,由洪波造成灾难性的破坏[6],导致巨大人员伤亡和经济损失,如1928年南加州圣弗朗西斯大坝决堤和1998年九江长江堤防决堤。按区域统计,中国东北地区溃坝比例为7.27%,明显高于东部和中部地区(约为2倍)[7],考虑是冬季持续冻融循环作用造成的显著影响。在不影响强度的前提下,改善大坝混凝土的抗渗性以及抗冻性能是解决高寒地区混凝土大坝因渗流而造成溃坝安全风险的关键。

常见的混凝土疏水处理方式是在其表面处浸渍或涂层,通过完全或部分堵塞混凝土孔隙来减少表面孔隙率,使混凝土表面产生一定的疏水性。对于采用表面涂层或浸渍进行疏水处理的混凝土,当防水涂料或浸渍区域部分受损时,混凝土将丧失疏水性。在胶凝材料中掺入疏水剂制备疏水混凝土,使其实现整体疏水,是目前最佳的混凝土疏水处理方法。Mora等[8]通过添加正十二烷基功能化二氧化硅颗粒对混凝土砂浆进行疏水改性,处理后的混凝土的水接触角可达122°,但疏水二氧化硅颗粒的加入降低了混凝土在28 d的强度。Herb等[9]研究了硅烷基疏水外加剂对混凝土疏水性的影响,并研究了烷基三烷氧基硅烷的作用机理,发现其在疏水性中起主要作用。Tittarelli等[10]制备了硅烷基疏水外加剂(烷基三乙氧基硅烷水乳状液),将掺入外加剂的混凝土暴露在氯化物溶液中,结果表明,即使混凝土的水胶比达到0.8,钢筋也不会锈蚀。Matar等[11]研究表明,疏水剂的掺入对再生骨料混凝土的抗氯离子渗透、抗水渗透性能具有积极影响,其主要原因是改性木质素磺酸盐作为疏水外加剂,降低了水泥基体的孔隙率,导致混凝土渗透性降低。内掺疏水剂可以使得混凝土内外均疏水,避免了疏水涂层破损带来的危害,但大部分内掺型疏水剂对混凝土的强度存在不利影响。以上研究的重点均在提高混凝土的疏水性,尚未解决混凝土强度损失的问题。

冻融循环是寒冷地区坝体普遍遭受的耐久性劣化过程,也是混凝土大坝溃坝的主要环境诱因。混凝土属于多孔材料,其孔隙结构不是影响混凝土力学性能的重要因素[12-13],孔隙大小分布(PSD)及孔隙连通性也在一定程度上决定了混凝土的渗透率、抗氯离子腐蚀性能、水吸附及水力扩散系数,即提高PSD是改善混凝土耐久性的关键[14]。研究发现,混凝土含水率和孔隙结构是影响其抗冻能力的主要参数,冻融循环通过改变混凝土孔隙结构,间接地改变了混凝土的毛细管吸水特性[15]。

本文利用沸石颗粒的多孔格架状结构,采用湿法改性工艺对沸石粉进行表面改性,制备了一种可以改善大坝混凝土强度的新型疏水剂(YA)。通过不同掺量来研究YA对混凝土力学性能、抗冻性能与吸水性能的影响,并结合孔隙结构的演化具体讨论YA对混凝土各项性能改善的机理。

1 试验设计

1.1 原材料

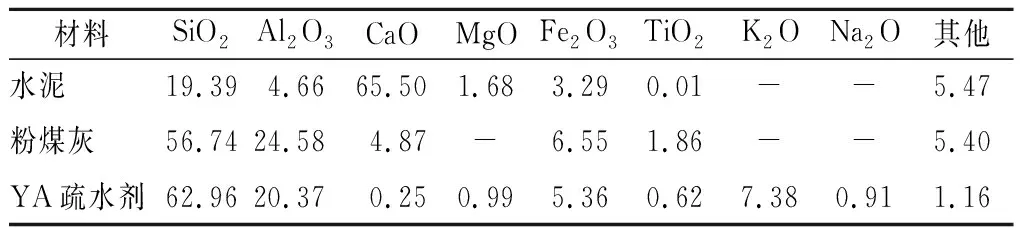

水泥采用石家庄曲寨生产的普通硅酸盐水泥P·O42.5,比表面积为345 m2/kg;粉煤灰为石家庄灵寿的F类I级粉煤灰,密度为2.42 kg/cm3。细骨料为河砂,细度模数2.61;粗骨料为5~20 mm连续级配碎石;减水剂为JM-Ⅱ缓凝Ⅱ型高效减水剂,通过调整减水剂的掺量,控制混凝土塌落度在60~90 mm范围内。新型疏水剂的基材是天然沸石,其颗粒是一种多孔格状构造矿物,具有存水功能,掺入混凝土中可以有效降低混凝土的泌水率,并且在混凝土水化反应过程中会缓慢释放水分,促进水化反应。具体的改性过程为:先将天然沸石采用行星球磨机研磨至1 200目,取200 g沸石粉加至500 mL乙醇中,超声波处理10 min,在持续搅拌条件下加入少量水,同时加入16 g KH-570偶联剂;搅拌均匀后,将200 mL环乙烷-正丁醇混合液(体积比为1∶1)加入上述溶液并混合,搅拌状态下缓慢滴入80 g甲基硅油,继续搅拌1 h后,沸石粉颗粒的表面会分布多种疏水基团,使得颗粒本身具有疏水性质;最后将浆料烘干,即可得到1 200目的疏水沸石粉(YA)。试验中所用的YA疏水剂80%颗粒分布在25.100~195.587 μm之间。通过LABCENTER XRF-1800系列X射线荧光光谱仪对水泥、粉煤灰及YA疏水剂的化学成分进行分析,结果如表1所列。

表1 水泥、粉煤灰及疏水剂的化学成分Tab.1 Chemical composition of cement,fly ash and hydrophobic agent %

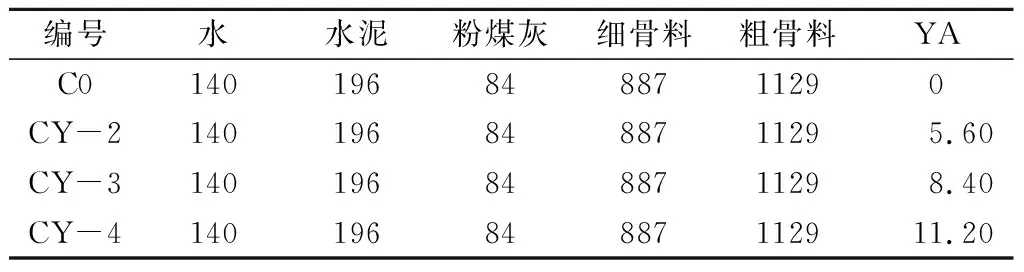

1.2 配合比

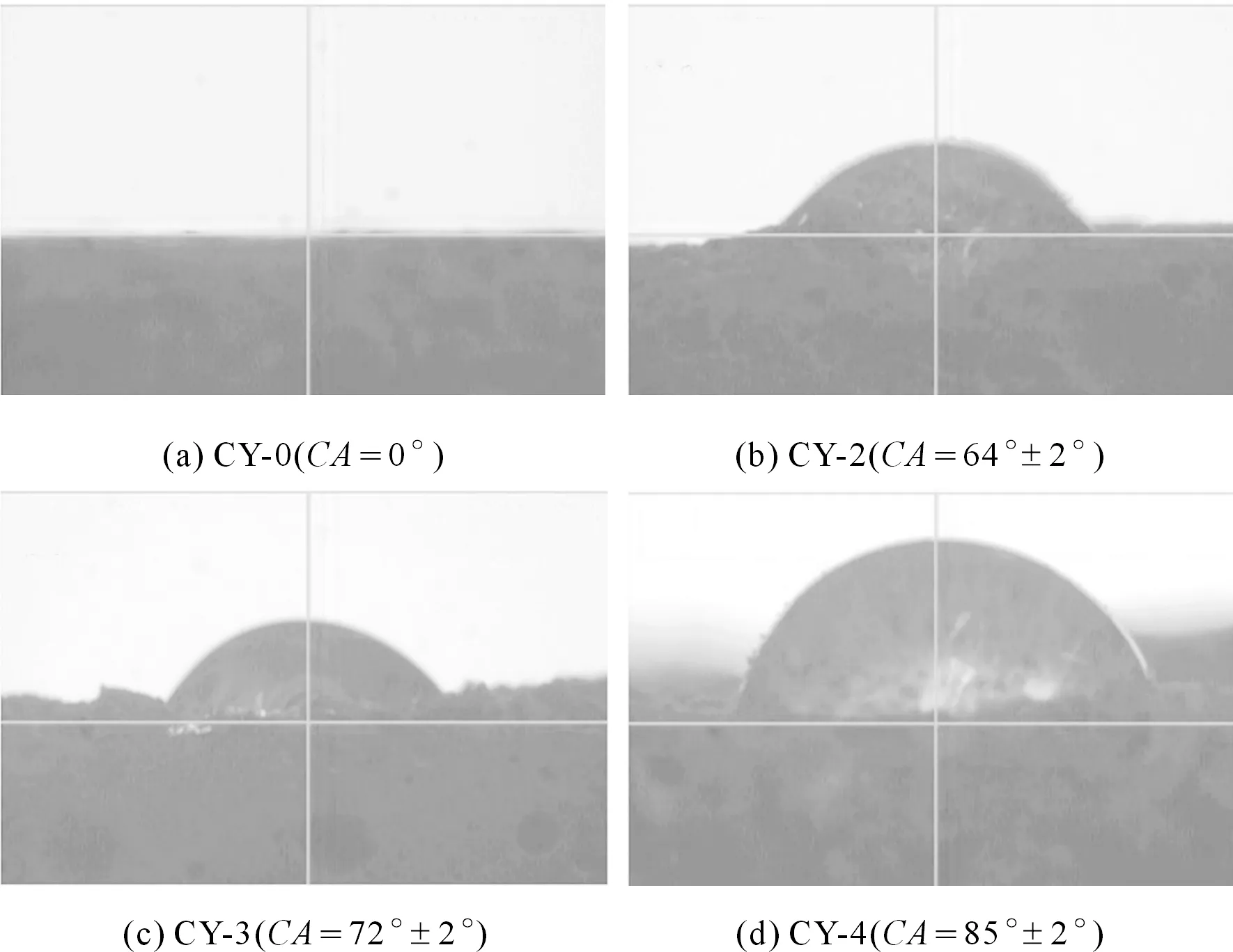

试验采用的混凝土水胶比为0.5,YA疏水剂掺入量分别为试件所用胶凝材料质量总和的0,2%,3%和4%。混凝土配合比如表2所列,其中C0为基准组(YA疏水剂掺量为0),CY为在基准组的基础上掺入YA疏水剂的混凝土试件。所有试件在标准养护条件下进行养护,试件养护28 d所测得的接触角(CA)如图1所示。对于C0,水滴直接浸入混凝土内部,随着YA掺量的增加,接触角逐渐增大,当掺量为4%时,接触角达到最大值(85°±2°)。

图1 不同YA掺量下混凝土接触角Fig.1 Contact angle of concrete mixed with different hydrophobing ageats contents

表2 混凝土配合比Tab.2 Mix proportions of concrete kg/m3

1.3 试验方法

本文进行的试验包括快速冻融试验、抗压试验、劈裂抗拉试验、吸水试验以及孔隙试验,试验的具体方法和样品制备如下:

(1) 快速冻融试验。试件尺寸为100 mm×100 mm×400 mm,试验依据GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》进行。设备为KDS-28型混凝土快速冻融试验机,试件中心温度在(-18±2) ℃~(10±2) ℃范围内。在试件经历0,50,100,150,200次冻融循环次数后,利用NEL-DTA动弹性模量测定仪对其相对动弹性模量进行测量。

(2) 力学试验。包括抗压试验与劈裂抗拉试验,试件尺寸为100 mm×100 mm×100 mm,试验方法依据GB/T 50081-2009《混凝土物理力学性能试验方法标准》进行。采用RFP-03智能压力仪表对养护龄期分别为1,3,7,14,28 d的试件进行试验,加载速率为0.4 MPa/s。

(3) 吸水试验。制备尺寸为70 mm×70 mm×70 mm的立方体砂浆试件,吸水率的测试依据ASTM C642《硬化混凝土的密度、吸水性及空隙率的标准试验方法》进行。将养护28 d的砂浆试件放在105 ℃烘箱中烘干120 h,冷却后称重得到m0并将其浸入水中,在取出试件时对试件表面进行干燥,对试件进行再次称重得到mt,此时可得到试件的吸水率:

W=(mt-m0)/m0×100%

(1)

(4) 孔隙试验。采用压汞法(MIP)对试件的累积孔隙体积、孔隙分布以及孔隙体积百分比进行测试,试验设备为Autopore IV 9500型压汞仪,最大工作压力值为413 MPa。

2 结果与讨论

2.1 力学性能

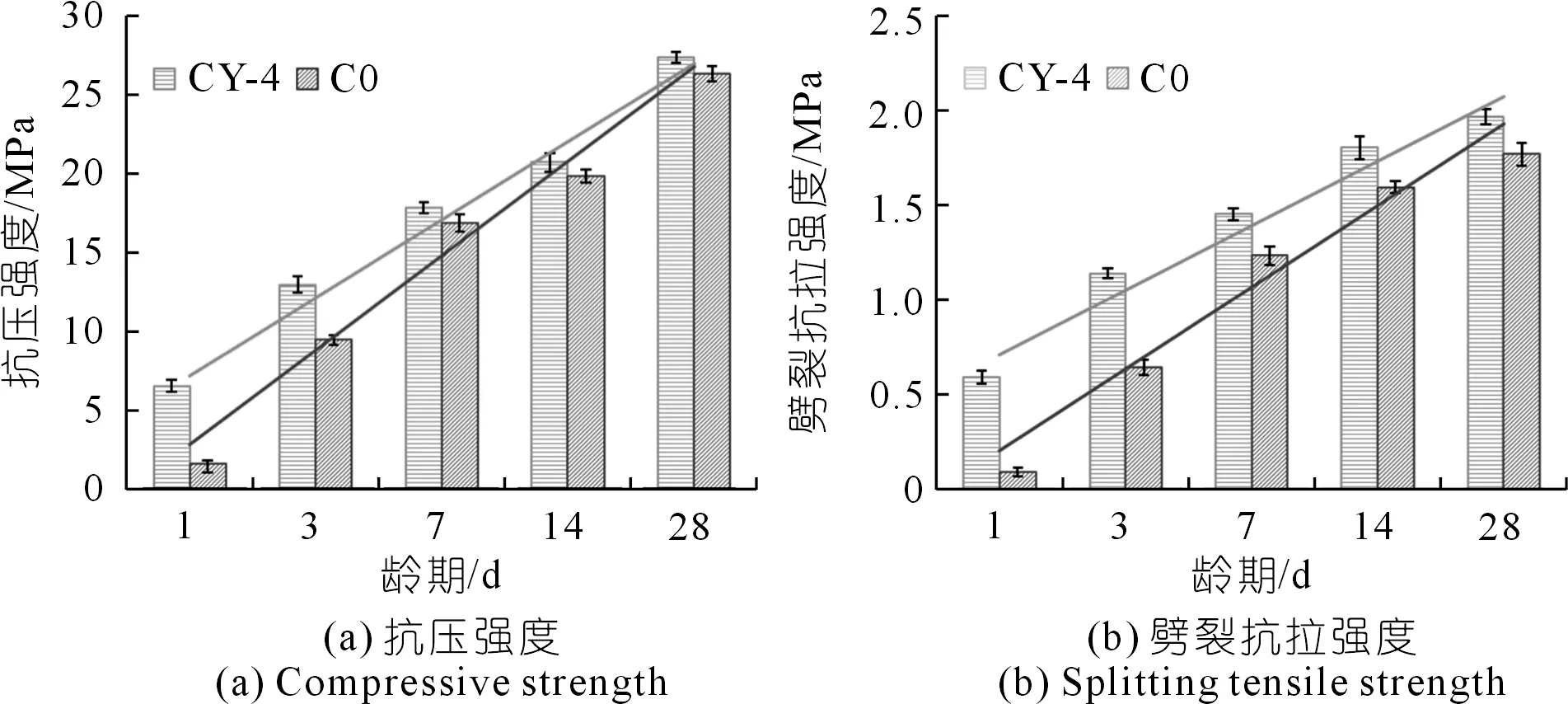

不同养护龄期下混凝土试件的抗压强度与劈裂抗拉强度如图2所示。在养护龄期为1 d时,掺入疏水剂的混凝土(CY)抗压强度及劈裂抗拉强度均显著高于普通混凝土(C0),随着养护龄期的增长,两者间强度差变小,但CY组混凝土试件抗压强度及劈裂抗拉强度仍高于C0组。结果表明,YA疏水剂可以改善混凝土的力学性能,并显著提高混凝土的早期强度。

图2 不同养护龄期下混凝土试件的强度Fig.2 Strength of concrete specimens with different curing ages

2.2 抗冻性能

2.2.1表面剥蚀情况

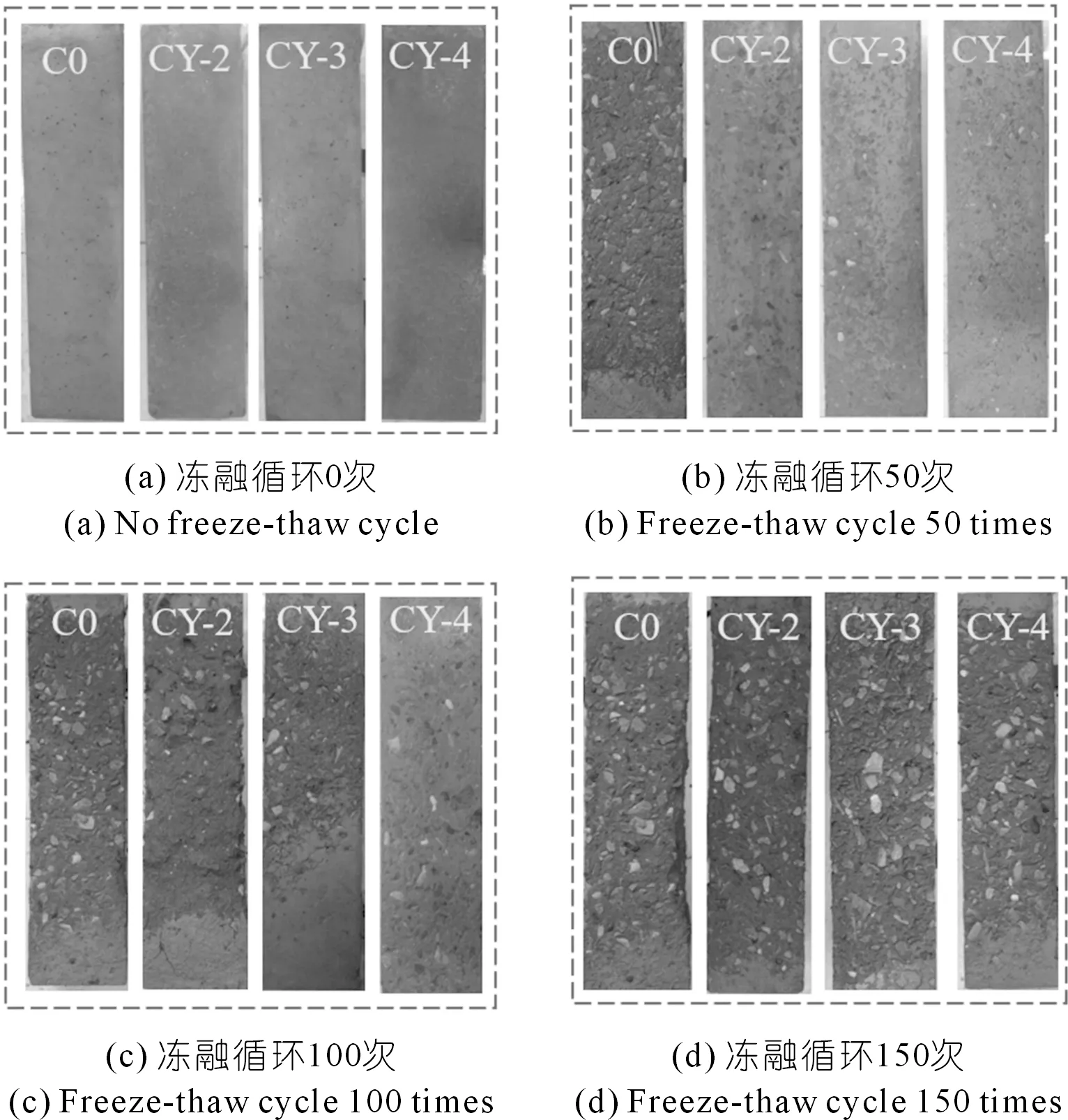

在不同的冻融循环次数下,各组混凝土试件的表面剥蚀情况如图3所示。可以发现,对于没有掺入YA疏水剂的C0组,试件在经历50次冻融循环后表皮浆体就已经出现明显剥蚀,部分粗骨料外露,表面受损严重。而掺入YA疏水剂后,试件表面剥蚀的速度显著减缓,且随着疏水剂掺量的增加,该减缓效果更为明显。在冻融循环次数达到100次时,CY-4组试件表面才开始形成“斑状”损伤区域。

图3 不同冻融循环次数后混凝土试件表面剥蚀情况Fig.3 Surface deterioration of concrete specimens subjected to different freeze-thaw cycles

2.2.2相对动弹性模量变化

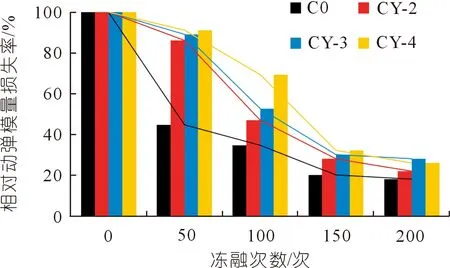

图4为各组试件在不同冻融循环次数下相对动弹性模量的变化。当冻融循环次数为50次时,CY组试件的相对动弹性模量损失很小,但未掺入疏水剂的C0组试件相对动弹性模量损失已经超过了60%,这表明此时C0已经抗冻失效。当冻融循环次数为100次时,CY-2和CY-3组试件抗冻失效,而CY-4组试件还可以继续承受冻融循环,且其相对动弹性模量损失远远低于其余各组。

图4 持续冻融循环作用下混凝土试件相对动弹性模量Fig.4 Relative dynamic elastic modulus of concrete specimens varied with continuous freeze-thaw attack

混凝土的抗冻性能可由其能够承受的最大冻融循环次数来表示,即当相对动弹性模量下降到初始模量60%时,对应的冻融循环次数可以作为试件抗冻性能的表征参数。C0与CY-2/3/4组试件可以承受的最大冻融循环次数约为35,83,89,111次,可以发现,YA疏水剂的掺入可以显著改善混凝土的抗冻性能,且掺量4%时对混凝土抗冻性能的改善最为明显。

2.3 吸水性能

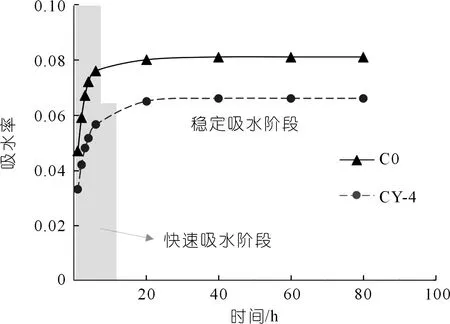

试件80 h内吸水情况如图5所示,可以发现吸水率与时间呈现明显的指数曲线关系,吸水率先快速增加后趋于平缓,且C0试件的吸水率明显高于CY-4。混凝土的吸水过程分为两个阶段:快速吸水阶段和稳定吸水阶段。其中快速吸水阶段主要由毛细吸水所主导,水通过毛细孔隙进入试样,而稳定吸水阶段主要受扩散控制,水通过凝胶孔隙运移。C0砂浆试件在约7 h后达到稳定吸水阶段,CY-4砂浆试件在约11 h后达到稳定吸水阶段,这说明C0砂浆的毛细孔更为丰富。另外,C0试件的吸水系数最终稳定在8.1%,而CY-4试件的吸水率最终稳定在6.6%,这表明普通混凝土的孔隙含量大于疏水混凝土,因此普通混凝土的抗冻能力较差。由此可见,YA的掺入能够改善混凝土的孔隙网络,防止更多的水进入,这是YA提高混凝土抗冻能力的主要原因。

图5 混凝土试件的吸水性能Fig.5 Water absorption of concrete specimens

2.4 孔隙分布特征

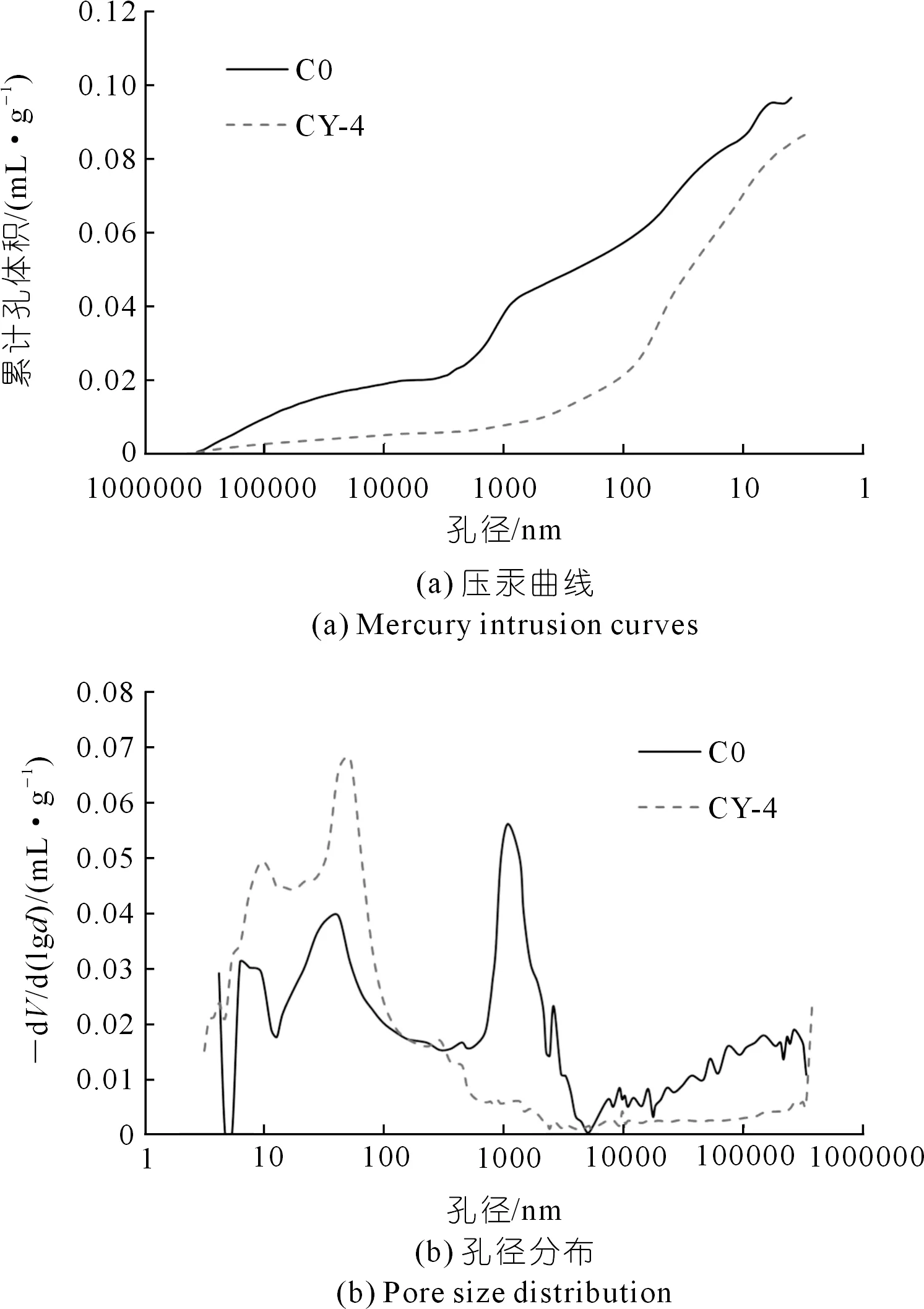

MIP试验中的孔体积是指汞在一定外力作用下压入体积与试件的质量比,试验结果如图6(a)所示,其中C0和CY-4试件的孔隙率分别为14.52%和11.86%。可以发现,随着YA疏水剂的加入,CY-4试件的孔隙率明显更低,并且YA的掺入抑制了孔径大于100 nm的孔隙发育。

图6 不同混凝土试件的孔隙结构Fig.6 Pore structure of different concrete specimens

样品的孔径分布(PSD)可以用MIP的微分曲线来表征,微分曲线的峰值为最可几孔径,代表该孔径的孔隙数量最大。由图6(b)可以发现,在未掺入YA时,C0试件最可几孔径在1 000 nm左右,孔径分布呈多峰分布。当疏水剂掺量为4%时,CY-4试件的最可几孔径为50 nm。峰值后,孔隙含量随着孔径的增大而减小,孔径分布呈明显的双峰分布。由此可见,疏水剂的掺入可以降低有害孔(孔径大于100 nm)的孔体积,增加少害孔(孔径小于100 nm)的含量。

基于Hodot的孔隙分类方法,将孔隙分为微孔(<10 nm)、过渡孔(10~100 nm)、中孔(100~1 000 nm)和大孔(>1 000 nm),其中微孔主要是水泥之间的空隙,对混凝土性能的影响不大。混凝土的抗冻能力主要受孔径分布影响,大于100 nm的孔隙特别是大孔可为水及其它溶液提供侵入路径,也为储存水分提供了空间。而C0的主要孔隙为大孔,这也是其抗冻性能较差的主要原因。YA的掺入改变了混凝土微观孔径的分布,抑制了中孔和大孔的发育,优化了孔隙网络结构,使得浆体更加密实,进而提高了混凝土的强度和抗冻性能。

3 结 论

在工程实际中,常常通过降低水胶比来提高混凝土试件的密实度,降低孔隙率,但大量研究表明利用水胶比调节孔隙率的作用是有限的。通过掺入新型疏水剂,混凝土内部的孔隙率显著降低,过渡孔(少害孔)含量显著增加,并伴随着大孔(有害孔)含量的减少。结合力学性能分析和吸水试验结果可以发现,新型疏水剂不仅提高了混凝土的疏水性,而且减少了有害孔的含量,从而提高了混凝土的力学性能、抗冻性能和吸水性能。主要结论如下:

(1) YA改善了混凝土的力学性能,特别是混凝土的早期强度。YA的掺入显著提高了混凝土的抗冻性能,混凝土的抗冻能力随YA掺量的增加而增加。另外,在冻融作用下,疏水混凝土的表面剥蚀程度远小于普通混凝土。

(2) 疏水混凝土达到饱和吸水阶段所需的时间较长,YA的掺入明显降低了混凝土的孔隙含量,改善其孔隙网络,减少了混凝土的吸水率。

(3) YA的掺入能够显著降低混凝土孔隙率,增加了过渡孔(无害孔)的含量,减少了大孔(有害孔)的含量,而降低中孔和大孔的含量是提高混凝土抗冻性能的关键。